сл со.

Изобретение относится к технике электрохимической и электрофизической обработки и может быть использовано при электрохимическом и термическом маркировании токопроводящих и диэлектрическихтермочувствительныхитермопластичных материалов.

Цель изобретения - повышение качества маркируемых знаков, производительности процесса при маркировании мелких деталей в кислородсодержащих электролитах.

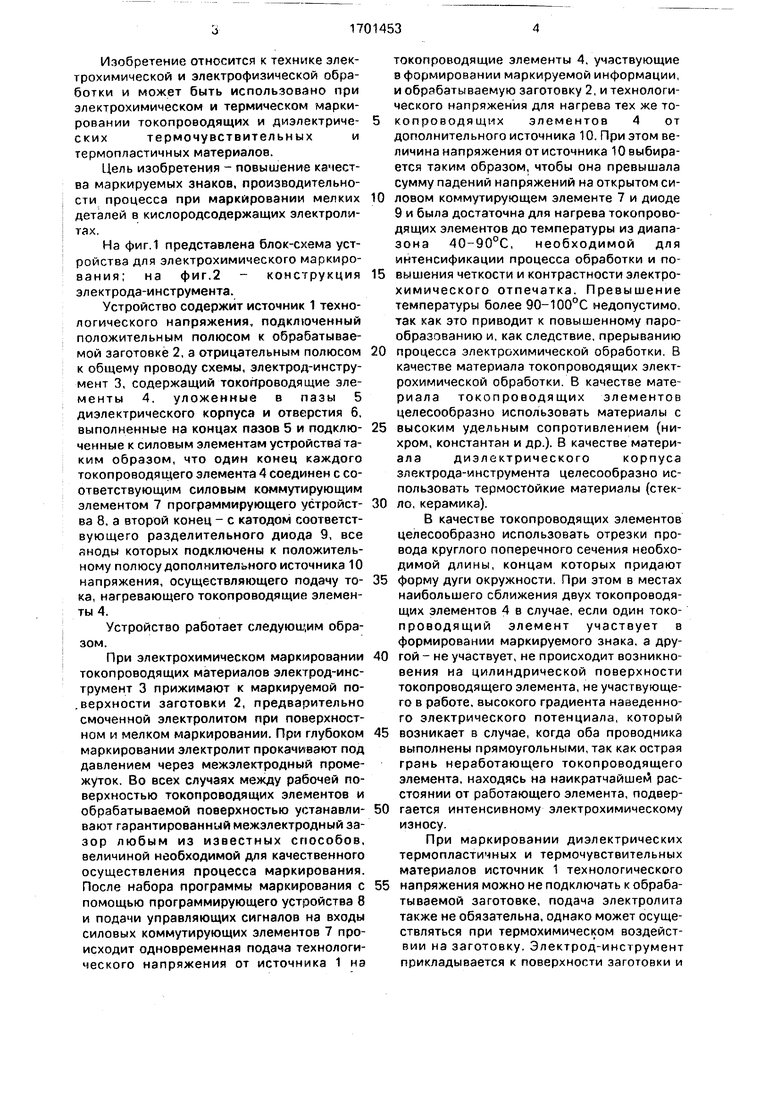

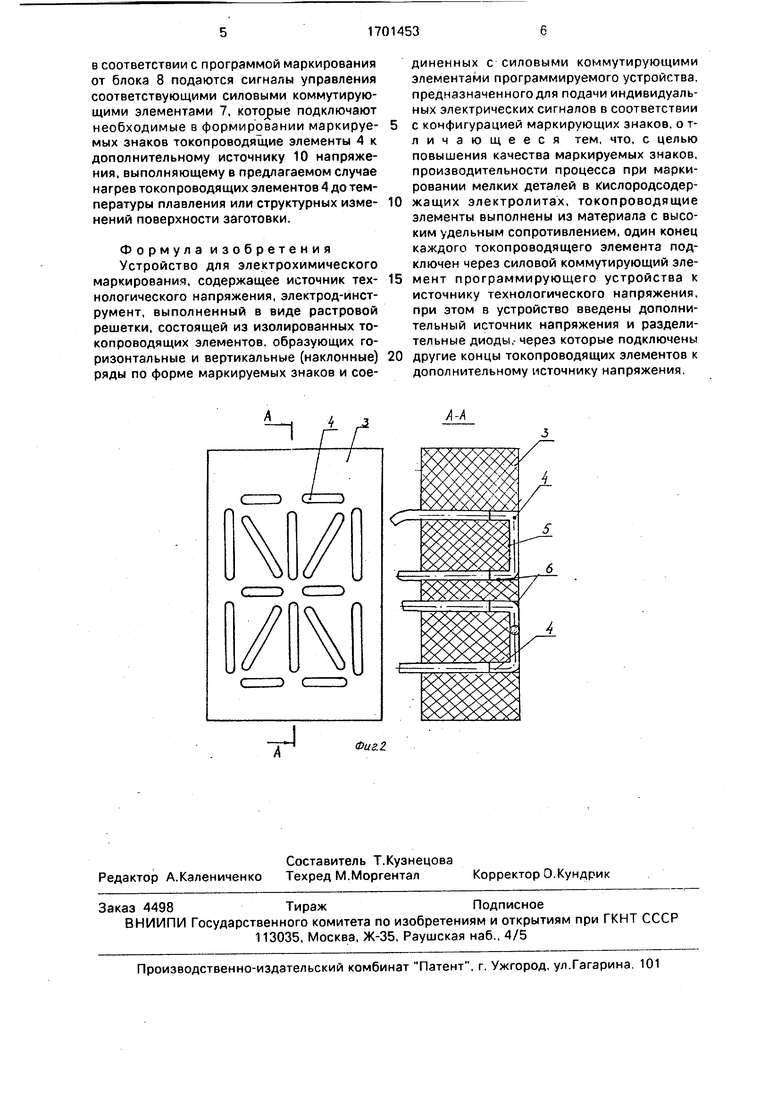

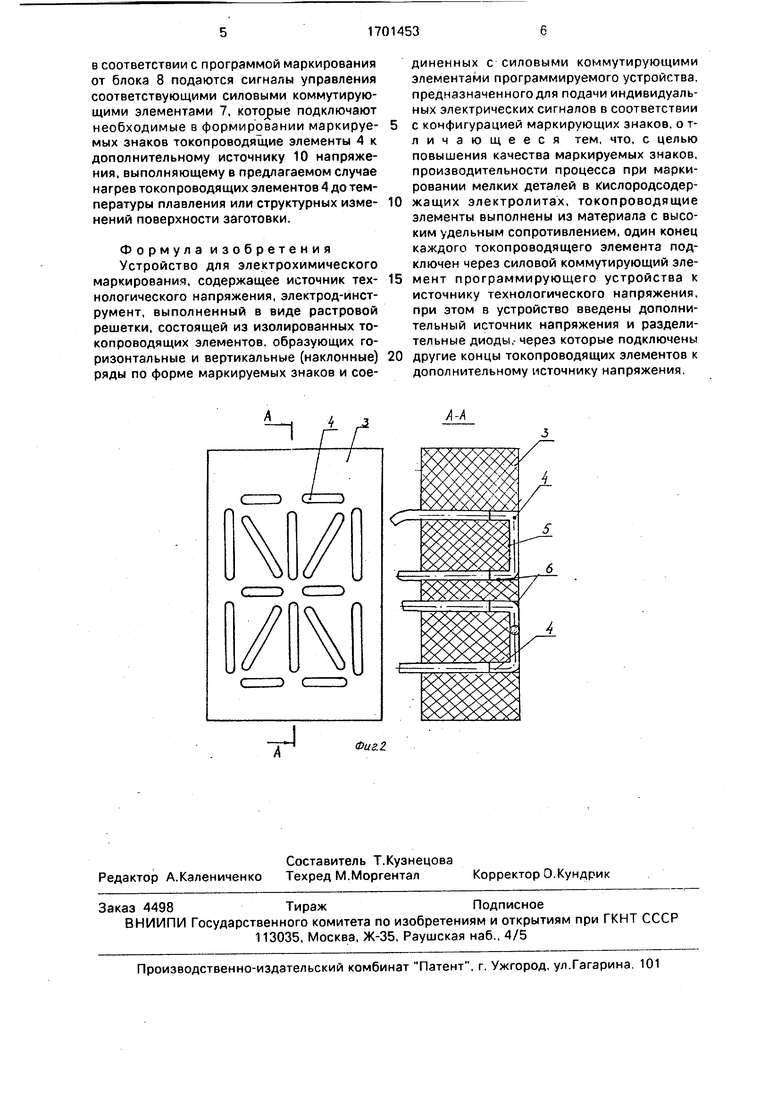

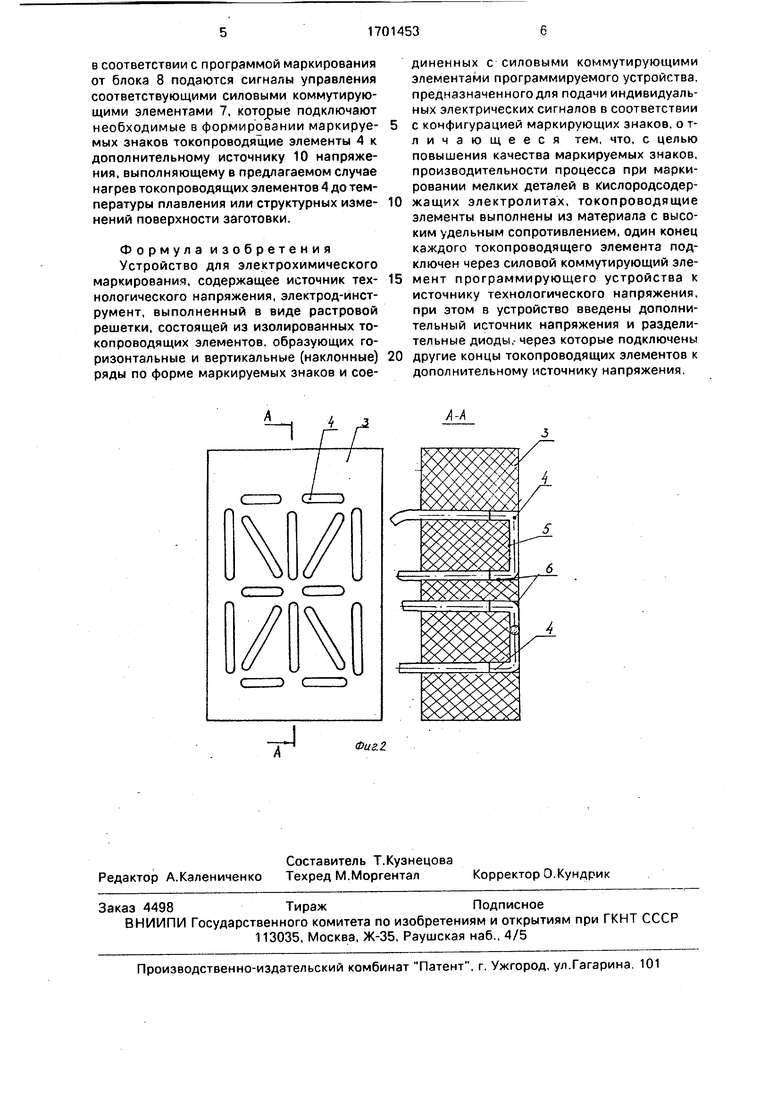

На фиг.1 представлена блок-схема устройства для электрохимического маркирования; на фиг,2 - конструкция электрода-инструмента.

Устройство содержит источник 1 технологического напряжения, подключенный положительным полюсом к обрабатываемой заготовке 2, а отрицательным полюсом к общему проводу схемы, электрод-инструмент 3, содержащий токогтроводящие элементы 4, уложенные в пазы 5 диэлектрического корпуса и отверстия 6. выполненные на концах пэзов 5 и подключенные к силовым элементам устройства таким образом, что один конец каждого токопроводящего элемента 4 соединен с соответствующим силовым коммутирующим элементом 7 программирующего устройства 8, а второй конец - с катодом соответствующего разделительного диода 9, все аноды которых подключены к положительному полюсу дополнительного источника 10 напряжения, осуществляющего подачу тока, нагревающего токопроводящие элементы 4.

Устройство работает следующим образом.

При электрохимическом маркировании токопроводящих материалов электрод-инструмент 3 прижимают к маркируемой по- .верхности заготовки 2, предварительно смоченной электролитом при поверхностном и мелком маркировании. При глубоком маркировании электролит прокачивают под давлением через межэлектродный промежуток. Во всех случаях между рабочей поверхностью токопроводящих элементов и обрабатываемой поверхностью устанавливают гарантированный межэлектродный за- зор любым из известных способов, величиной необходимой для качественного осуществления процесса маркирования. После набора программы маркирования с помощью программирующего устройства 8 и подачи управляющих сигналов на входы силовых коммутирующих элементов 7 происходит одновременная подача технологического напряжения от источника 1 на

токопроводящие элементы 4, участвующие в формировании маркируемой информации, и обрабатываемую заготовку 2, и технологического напряжения для нагрева тех же токопроводящмх элементов 4 от дополнительного источника 10. При этом величина напряжения от источника 10 выбирается таким образом, чтобы она превышала сумму падений напряжений на открытом си0 ловом коммутирующем элементе 7 и диоде 9 и была достаточна для нагрева токопроводящих элементов до температуры из диапазона 40-90°С, необходимой для интенсификации процесса обработки и по5 вышения четкости и контрастности электрохимического отпечатка. Превышение температуры более 90-100°С недопустимо, так как это приводит к повышенному парообразованию и, как следствие, прерыванию

0 процесса электрохимической обработки. В качестве материала токопроводящих электрохимической обработки. В качестве материала токопроводящих элементов целесообразно использовать материалы с

5 высоким удельным сопротивлением (нихром, константан и др.). В качестве материала диэлектрического корпуса электрода-инструмента целесообразно использовать термостойкие материалы (стек0 ло, керамика).

В качестве токопроводящих элементов целесообразно использовать отрезки провода круглого поперечного сечения необходимой длины, концам которых придают

5 форму дуги окружности. При этом в местах наибольшего сближения двух токопроводящих элементов 4 в случае, если один токо- проводящий элемент участвует в формировании маркируемого знака, а дру0 гой - не участвует, не происходит возникновения на цилиндрической поверхности токопроводящего элемента, не участвующего в работе, высокого градиента наведенного электрического потенциала, который

5 возникает в случае, когда оба проводника выполнены прямоугольными, так как острая грань неработающего токопроводящего элемента, находясь на наикратчайшем расстоянии от работающего элемента, подвер0 гается интенсивному электрохимическому износу.

При маркировании диэлектрических термопластичных и термочувствительных материалов источник 1 технологического

5 напряжения можно не подключать к обрабатываемой заготовке, подача электролита также не обязательна, однако может осуществляться при термохимическом воздействии на заготовку. Электрод-инструмент прикладывается к поверхности заготовки и

в соответствии с программой маркирования от блока 8 подаются сигналы управления соответствующими силовыми коммутирующими элементами 7, которые подключают необходимые в формировании маркируемых знаков токопроводящие элементы 4 к дополнительному источнику 10 напряжения, выполняющему в предлагаемом случае нагрев токопроводящих элементов 4 до температуры плавления или структурных изменений поверхности заготовки.

Формула изобретения Устройство для электрохимического маркирования, содержащее источник тех- нологического напряжения, электрод-инструмент, выполненный в виде растровой решетки, состоящей из изолированных токопроводящих элементов, образующих горизонтальные и вертикальные (наклонные) ряды по форме маркируемых знаков и сое0

5 0

диненных с силовыми коммутирующими элементами программируемого устройства, предназначенного для подачи индивидуальных электрических сигналов в соответствии с конфигурацией маркирующих знаков, о т- личающееся тем, что, с целью повышения качества маркируемых знаков, производительности процесса при маркировании мелких деталей в кислородсодержащих электролитах, токопроводящие элементы выполнены из материала с высоким удельным сопротивлением, один конец каждого токопроводящего элемента подключен через силовой коммутирующий элемент программирующего устройства к источнику технологического напряжения, при этом в устройство введены дополнительный источник напряжения и разделительные диоды,- через которые подключены другие концы токопроводящих элементов к дополнительному источнику напряжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимического маркирования | 1989 |

|

SU1808552A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ | 2002 |

|

RU2225779C2 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ ПОВЕРХНОСТЕЙ МАТРИЧНОЙ СИМВОЛИКОЙ | 2007 |

|

RU2345872C2 |

| Способ электрохимического маркирования | 1986 |

|

SU1315186A1 |

| Инструмент для электрохимического маркирования | 1982 |

|

SU1060381A1 |

| СПОСОБ РАСТРОВОГО МАРКИРОВАНИЯ МЕТАЛЛОВ ИНФОРМАЦИЕЙ С ПЕРЕМЕННОЙ ШИРИНОЙ ШТРИХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2284882C1 |

| Устройство для электрохимического маркирования | 1977 |

|

SU724308A2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ПОД УПРУГИМ ДИЭЛЕКТРИЧЕСКИМ ПОКРЫТИЕМ И СПОСОБ С ЕГО ПРИМЕНЕНИЕМ | 2012 |

|

RU2542216C2 |

| Способ электрохимического маркирования | 1983 |

|

SU1252092A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ | 1999 |

|

RU2148482C1 |

Изобретение относится к технике электрохимической и электрофизической обработки и может быть использовано при электрохимическом маркировании токопро- водящих материалов. Цель изобретения - повышение качества маркируемых знаков, производительности процесса при маркировании мелких деталей в кислородсодержащих электролитах Устройство содержит электрод-инструмент 3, выполненный в виде растровой решетки, состоящей из изолированных токопроводящих элементов 4, образующих горизонтальные и вертикальные (наклонные) ряды по форме маркируемых знаков и соединенных одним концом с силовыми коммутирующими элементами 7 программирующего устройства 8, подающего индивидуальные электрические сигналы в соответствии с конфигурацией маркируемых знаков, подключенных к источнику 1 технологического напряжения, дополнительный источник 10 напряжения, подключенный через разделительные диоды 9 ко второму концу каждого из токопроводящих элементов, выполненных в виде отрезков провода с высоким удельным сопротивлением, уложенных в пазы, переходящие в отверстия, выполненные ча рабочей поверхности диэлектрического корпуса электро- да-инструмен а, причем концы токопроводящих элементов пропущены в отверстия, расположенные на концах пазов где соединены с токоподводящими проводниками силовых коммутирующих элементов и катодов разделительных диодов 2 ил

| Устройство для электрохимического маркирования токопроводящих изделий | 1974 |

|

SU516496A2 |

Авторы

Даты

1991-12-30—Публикация

1989-06-02—Подача