11

Изобретение относится к области электрохимической обработки и в частности к области электрохимического маркирования.

Целью изобретения является повыше ние контрастности маркирования.

Поставленная цель достигается за счет предварительной обработки маркируемой поверхности на больших межэлектродных зазорах и малом напряже- НИИ технологического тока.

Сущность способа заключается в том, что предварительную обработку участка маркирования осуществляют электрохимическим оксидированием (при межэлектродном зазоре 3-7 мм) , которому подвергается вся поверхность, ограниченная каким-либо конструктивным элементом устройства, для маркирования или камерой, ограничивающей распространение силовых линий электрического поля и растекание электролита по поверхности детали. При этом толщина слоя электролита, помещенного в камеру, должна обеспечивать величину зазора между обрабатываемой поверхностью и диэлектрическим корпусом электрода 3-7 мм, а катодная поверхность электрода должна соприкасаться с электролитом. На- личие зазора между корпусом электрода и обрабатываемой поверхностью создает условия для распределения силовых линий электрического поля по всему участку маркированияi ограни- ченному камерой.

Конфигурация участка маркирования может быть любой в соответствии с требуемой формой зоны маркирования и соответствующей ей формой ограничи- вающей камеры.

Величина зазора между корпусом электрода и маркируемой поверхностью не должна быть менее 3 мм, так как в противном случае ухудшается равно- мерность толщины и, соответственно, цвета оксидной пленки в зоне маркирования на периферийных участках, и более 7 мм, так как в этом случае значительно увеличивается длитель- ность процесса нанесения оксидного слоя. При оптимальном зазоре 5 мм минимально необходимая длительность процесса составляет 1-3 с. При меньшей длительности толщина оксидного слоя не достигает значения, соответствующего темным цветовым тонам (коричневый, фиолетовый), что отрицательно сказывается на контрастности .

5

0

5

51

O

0 5

0

5 0 5

86 .2

участка маркирования и нанесенной на второй стадии информации. При увеличении длительности более 3с скорость роста оксидной пленки значительно уменьшается, что ведет к снижеигао производительности процесса.

Величина тех юлогического напряжения на первой стадии маркирования должна быть меньше, чем на второй, . чтобы обеспечить возможность дальнейшего увеличения толщины оксидной пленки, но достаточной для создания слоя оксидного покрытия в зоне маркирования , обеспечивающего контрастное восприятие участка маркирования относительно поверхности детали и относительно информации, наносимой на второй стадии процесса. Эти условия в случае маркирования титановых изделий выполняются при величине технологического напряжения 20 - 25 В, при котором на поверхности изделия формируется оксидная пленка, обладающая коричневым или фиолетовым г,ветом, контрастно воспринимаемым )ia серебристо-серой поверхности изделия.

На второй стадии электрод-инструмент плотно прижимается диэлектрической частью к маркируемой поверхности. Между катодной поверхностью инструмента и маркируемой деталью образуется зазор величиной 0,02-0,1 мм в случае бестрафаретного электрода или больший, в зависимости от толщины трафарета, при трафаретном способе маркирования,

На электроды подают напряжение амплитудой более 35 В для формирования оксидной пленки, соответствующей светлым цветовым тонам (светло-голубой, зеленоватый, зеленовато-желтый), но не более 80 В, так как в этом случае начинают появляться цвета второго порядка интерференции с красным оттенком, плохо читаемые на фоне участка маркирования.

Длительность процесса устанавливают в 10 - 10 раз меньшей, чем на первой стадии, т.е. в интервале 0,1 - 1,0 мс. Чрезмерное увеличение длительности приводит в основном к увеличению утаирения линий отпечатков и практически не сказывается на цвет отпечатков, который определяется напряжением.

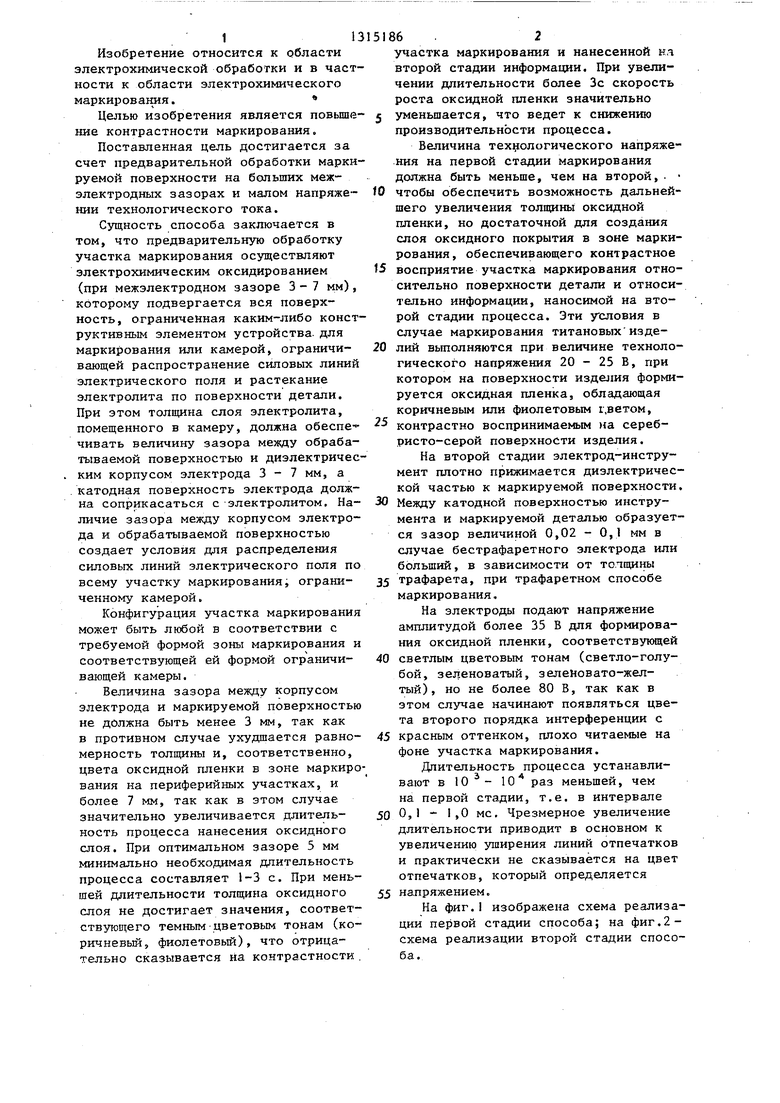

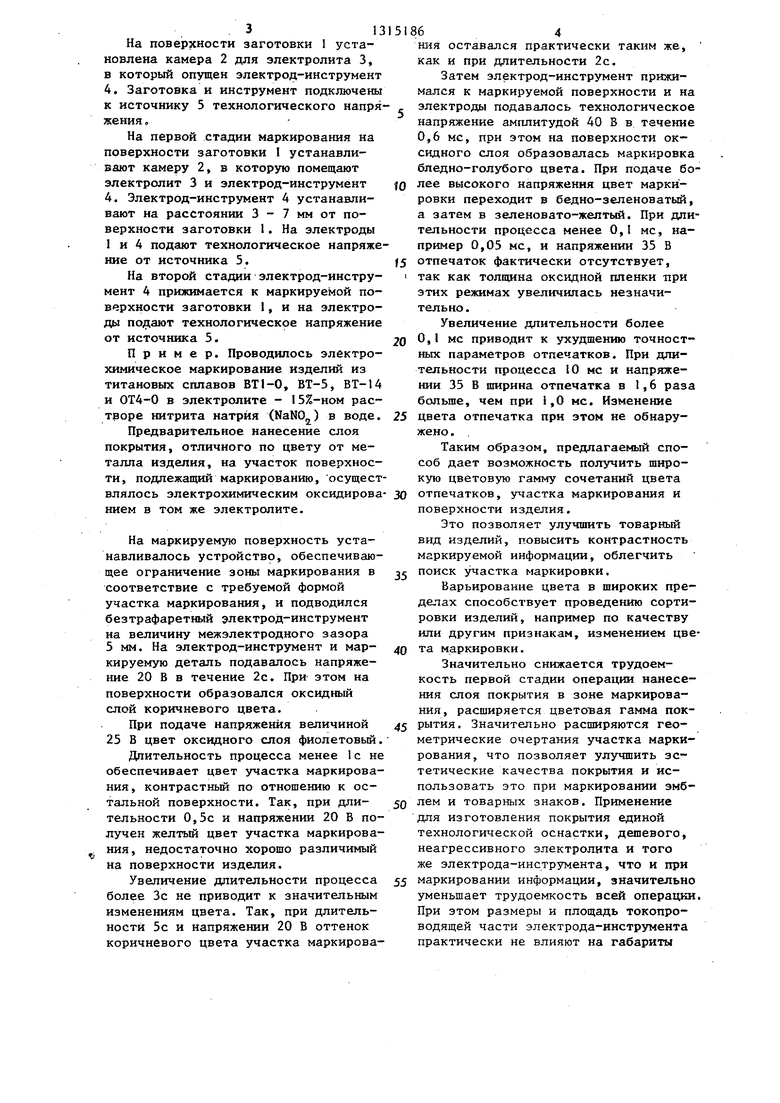

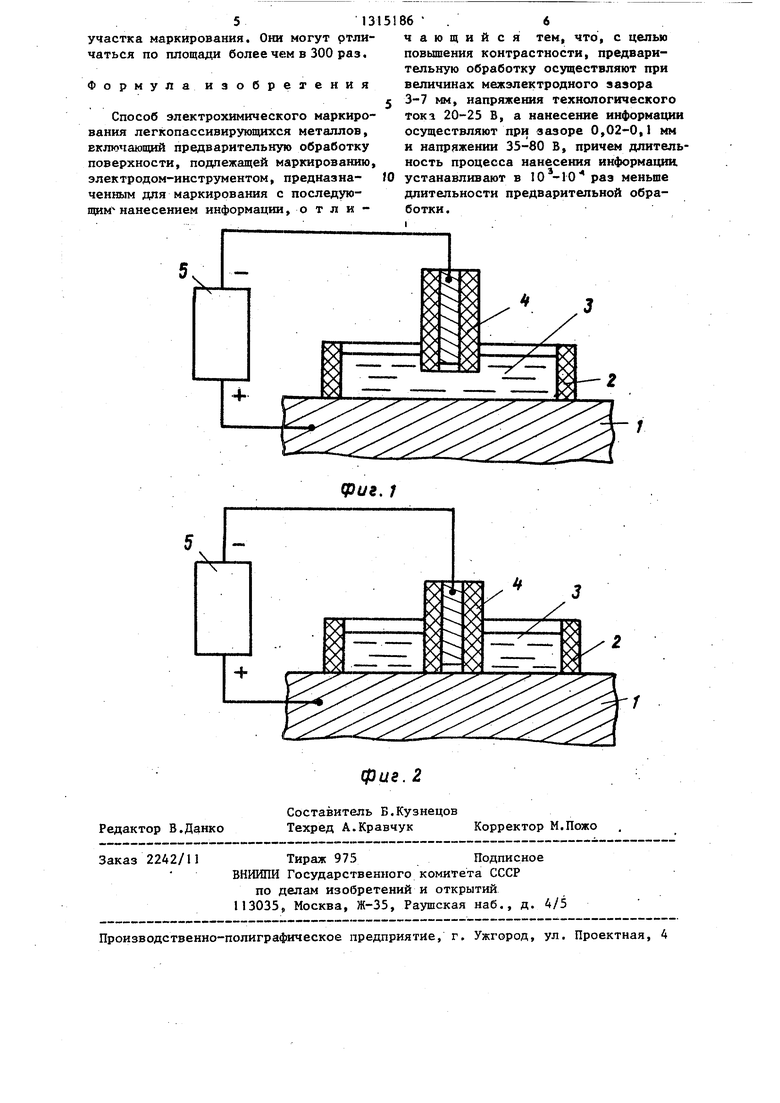

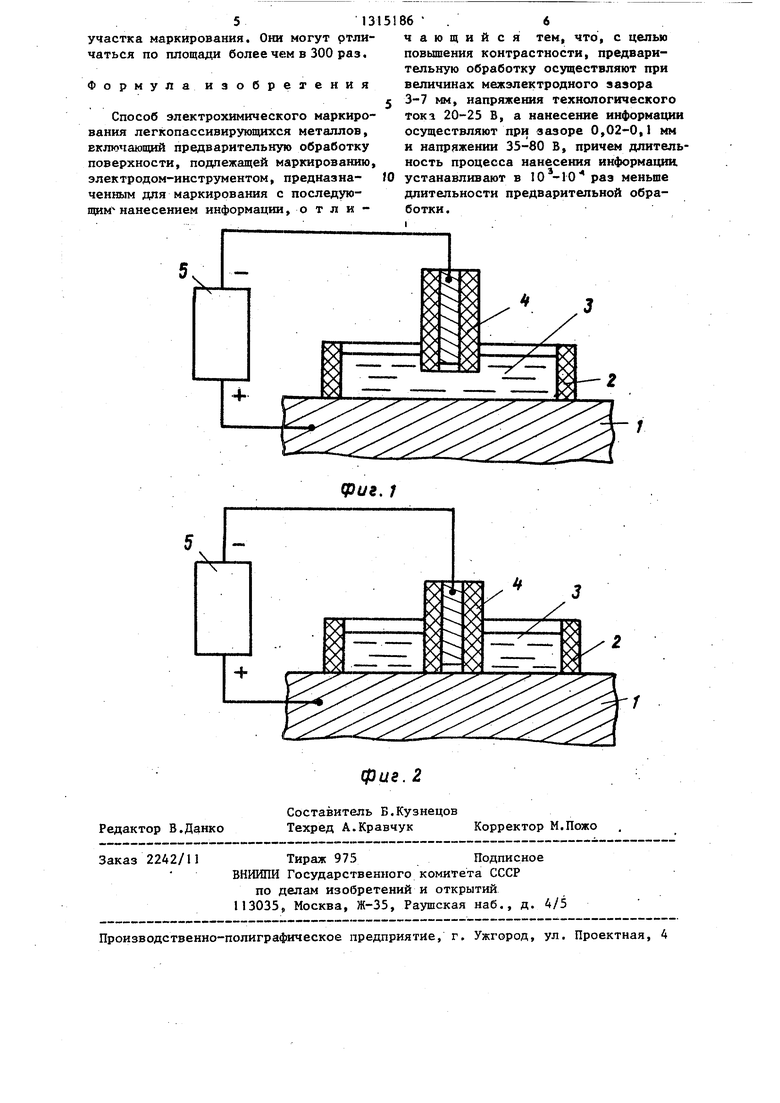

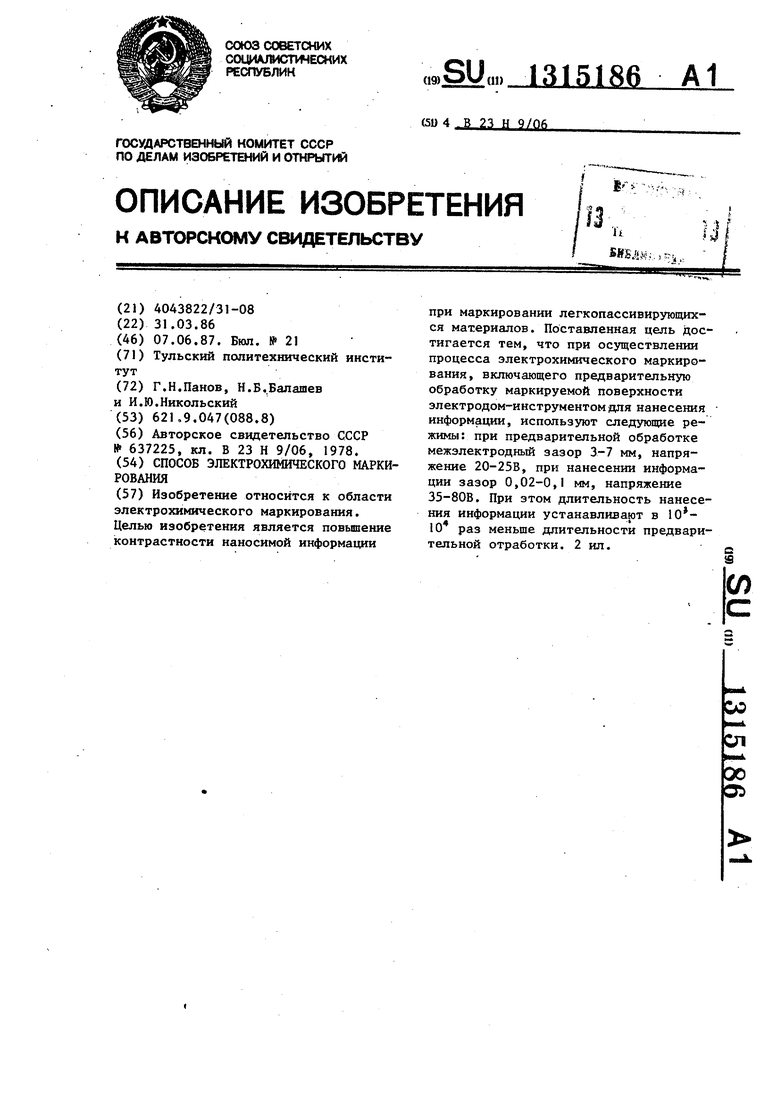

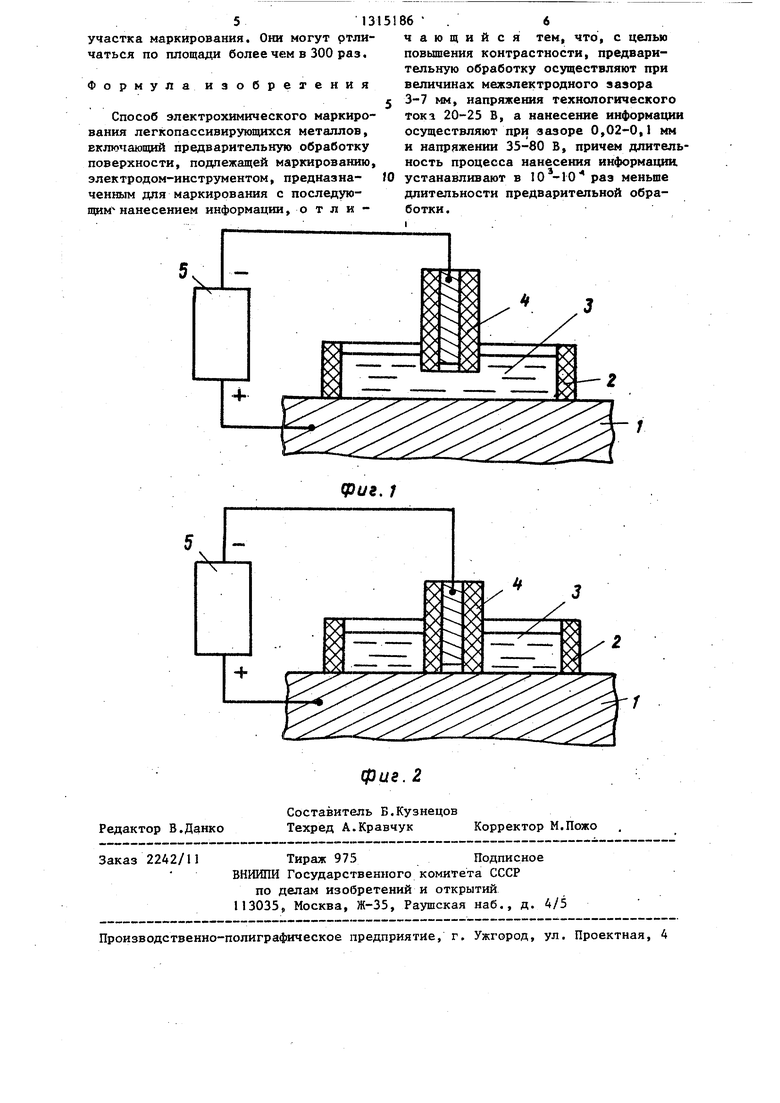

На фиг.1 изображена схема реализации первой стадии способа; на фиг.2- схема реализации второй стадии спосо.313

На поверхности заготовки 1 установлена камера 2 для электролита 3, в который опущен электрод-инструмент 4. Заготовка и инструмент подключены к источнику 5 технологического напряжения ,

На первой стадии маркирования на поверхности заготовки 1 устанавливают камеру 2, в которую помещают электролит 3 и электрод-инструмент 4. Электрод-инструмент 4 устанавливают на расстоянии 3 - 7 мм от поверхности заготовки I. На электроды 1 и 4 подают технологическое напряжение от источника 5.

На второй стадии электрод-инструмент 4 прижимается к маркируемой поверхности заготовки 1, и на электроды по}1,ают технологическое напряжение от источника 5.

Пример. Проводилось электрохимическое маркирование изделий из титановых сплавов ВТ1-0, ВТ-5, ВТ-14 и ОТ4-0 в электролите - 15%-ном растворе нитрита натрия (NaNO) в воде.

Предварительное нанесение слоя покрытия, отличного по цвету от металла изделия, на участок поверхности, подлежащий маркированию, осуществлялось электрохимическим оксидированием в том же электролите.

На маркируемую поверхность устанавливалось устройствр, обеспечивающее ограничение зоны маркирования в соответствие с требуемой формой участка маркирования, и подводился безтрафаретный электрод-инструмент на величину межэлектродного зазора 5 мм. На электрод-ииструмент и маркируемую деталь подавалось напряжение 20 В в течение 2с. При этом на поверхности образовался оксидный слой коричневого цвета.

При подаче напряжения величиной 25 В цвет оксидного слоя фиолетовый.

Длительность процесса менее 1 с не обеспечивает цвет участка маркирования, контрастный по отношению к остальной поверхности. Так, при длительности 0,5с и напряжении 20 В получен желтый цвет участка маркирования, недостаточно хорошо различимый на поверхности изделия.

Увеличение длительности процесса более 3с не приводит к значительным изменениям цвета. Так, при длительности 5с и напряжении 20 В оттенок коричневого цвета участка маркирова51864

ния оставался практически таким же, как и при длительности 2с.

Затем электрод-инструмент прижимался к маркируемой поверхности и на - электроды подавалось технологическое напряжение амплитудой 40 В в течение 0,6 мс, при этом на поверхности оксидного слоя образовалась маркировка бледно-голубого цвета. При подаче бо10 лее высокого напряжения цвет маркировки переходит в бедно-зеленоватый, а затем в зеленовато-желтый. При длительности процесса менее 0,1 мс, например 0,05 мс, и напряжении 35 В

{5 отпечаток фактически отсутствует, 1 так как толщина оксидной пленки при этих режимах увеличилась незначительно.

Увеличение длительности более

0 0,1 мс приводит к ухудшению точностных параметров отпечатков. При длительности процесса 10 мс и напряжении 35 В ширина отпечатка в 1,6 раза больше, чем при 1,0 мс. Изменение

25 цвета отпечатка при этом не обнаружено .

Таким образом, предлагаемый способ дает возможность получить широкую цветовую гамму сочетаний цвета

30 отпечатков, участка маркирования и поверхности изделия.

Это позволяет улучшить товарный вид изделий, повысить контрастность маркируемой информации, облегчить

поиск участка маркировки.

Варьирование цвета в широких пределах способствует проведению сортировки изделий, например по качеству или другим признакам, изменением цве40 та маркировки.

Значительно снижается трудоемкость первой стадии операции нанесения слоя покрытия в зоне маркирования, расширяется цветовая гамма пок45 рытия. Значительно расширяются геометрические очертания участка маркирования, что позволяет улучшить эстетические качества покрытия и использовать это при маркировании эмб50 лем и товарных знаков. Применение для изготовления покрытия единой технологической оснастки, дешевого, неагрессивного электролита и того же электрода-инструмента, что и при

55 маркировании информации, значительно уменьшает трудоемкость всей операции. При этом размеры и площадь токопро- водящей части электрода-инструмента практически не влияют на габариты

513151

участка маркирования. Они могут ртли- чаться по площади более чем в 300 раз.

Формула изобретения

. 5

Способ электрохимического маркирования легкопассивируюощхся металлов, включающий предварительную обработку поверхности, подлежащей маркированию, электродом-ииструментом, предназна- Ю ченным для маркирования с последующим нанесением информации, о т л и 86 . 6 чающийся тем, что, с целью повьппения контрастности, предварительную обработку осуществляют при величинах межэлектродного зазора 3-7 мм, напряжения технологического ТОК1 20-25 В, а нанесение информации осуществляют при зазоре 0,02-0,1 мм и напряжении 35-80 В, причем длительность процесса нанесения информации устанавливают в 10-10 раз меньше длительности предварительной обработки.

Ф4/г.;

Редактор В.Данко

фиг. 2

Составитель Б.Кузнецов

Техред А.Кравчук Корректор М.Пожо

Заказ 2242/11

Тираж 975Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электрохимического маркирования | 1983 |

|

SU1136385A1 |

| Способ электрохимического бестрафаретного маркирования | 1980 |

|

SU891302A1 |

| Способ электрохимического маркирования | 1979 |

|

SU965691A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ ПОВЕРХНОСТЕЙ МАТРИЧНОЙ СИМВОЛИКОЙ | 2007 |

|

RU2345872C2 |

| Электролит для электрохимического маркирования | 1982 |

|

SU1076244A1 |

| Способ электрохимического маркирования | 1987 |

|

SU1553300A1 |

| Устройство для электрохимического маркирования | 1989 |

|

SU1743742A1 |

| Устройство для электрохимического маркирования | 1989 |

|

SU1701453A1 |

| Электролит для электрохимического маркирования стальных изделий | 1991 |

|

SU1757797A1 |

| Электролит для электрохимического маркирования | 1980 |

|

SU933357A1 |

Изобретение относится к области электрохика«ческого маркирования. Целью изобретения является повышение контрастности наносимой информации при маркировании легкопассивирующихся материалов. Поставленная цель достигается тем, что при осуществлении процесса электрохимического маркирования, включающего предварительную обработку маркируемой поверхности электродом-инструментом для нанесения информации, используют следующие режимы: при предварительной обработке межэлектродный зазор 3-7 мм, напряжение 20-25В, при нанесении информации зазор 0,02-0,1 мм, напряжение 35-80В. При этом длительность нанесения информации устанавливают в 10 раз меньше длительности предварительной отработки. 2 ил. с S л с со in эо 35

| Способ электрохимического маркирования | 1977 |

|

SU637225A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-07—Публикация

1986-03-31—Подача