Изобретение относится к металлообработке, в частности к способам обработки круглых и шлицевых отверстий осесиммет- ричных деталей, имеющих переменную в продольном осевом направлении жесткость, методом пластического деформирования с последующей термообработкой детали.

Цель изобретения - повышение качества обрабатываемых деталей путем снижения градиента изменения кривизны стенки детали в продольном направлении.

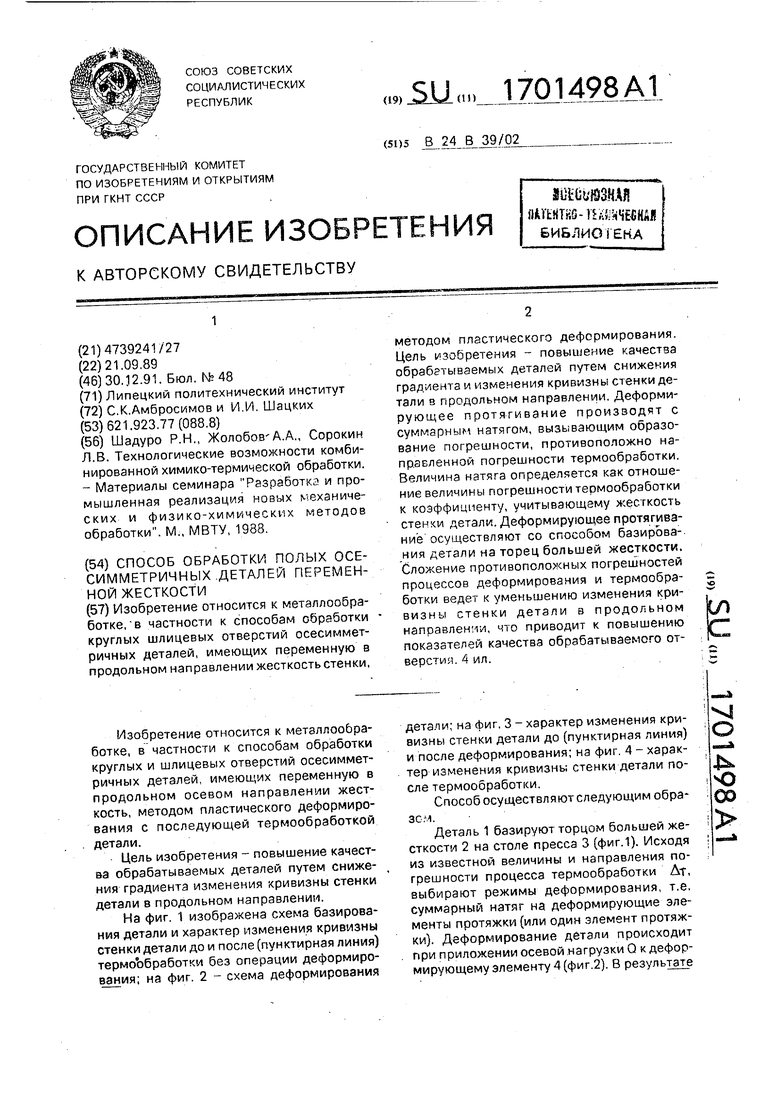

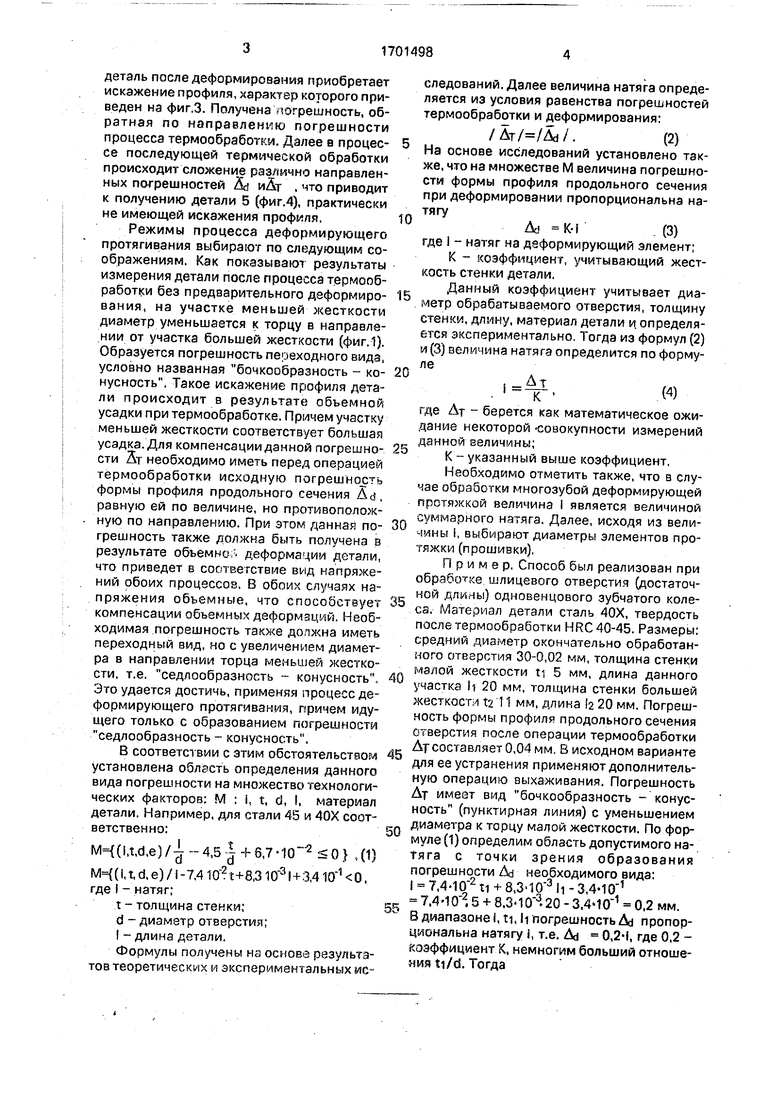

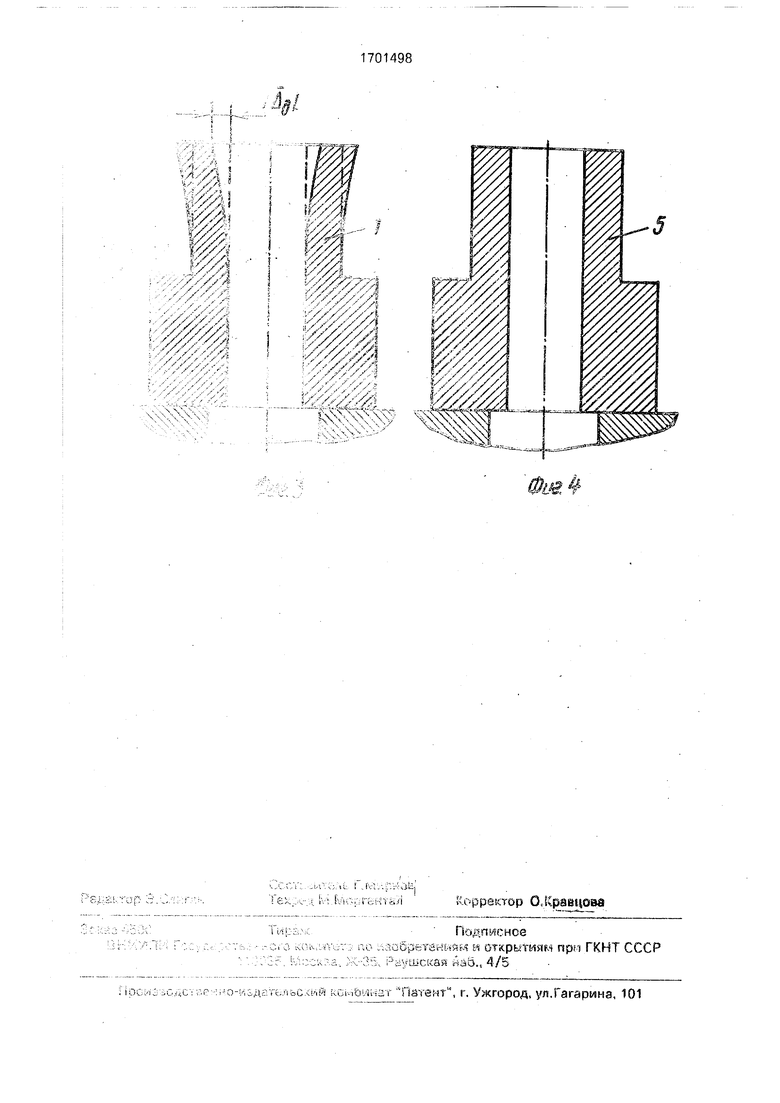

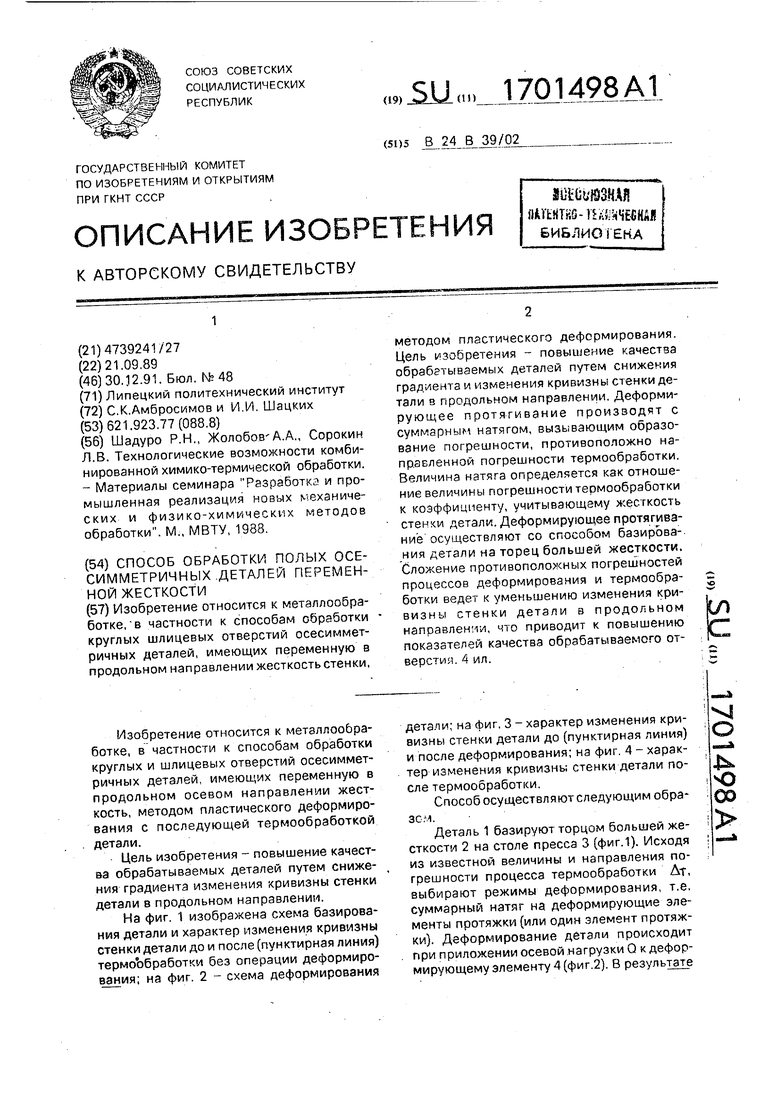

На фиг. 1 изображена схема базирования детали и характер изменения кривизны стенки детали до и после (пунктирная линия) термоЪбработки без операции деформирования; на фиг. 2 - схема деформирования

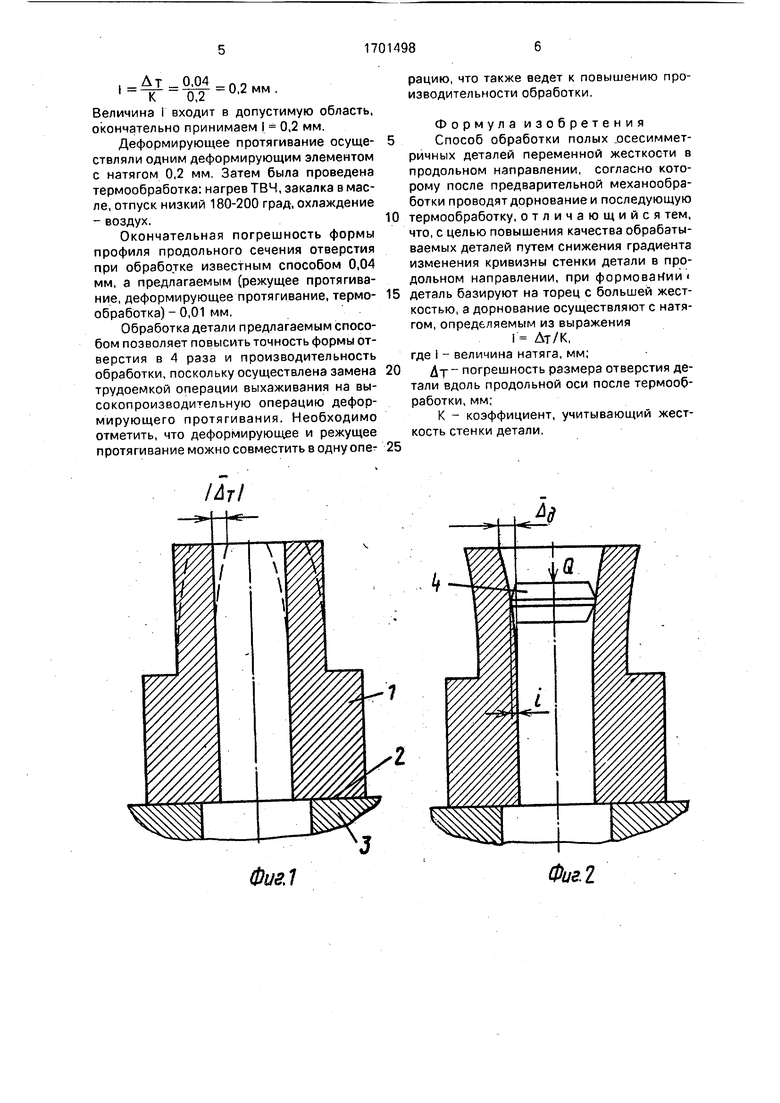

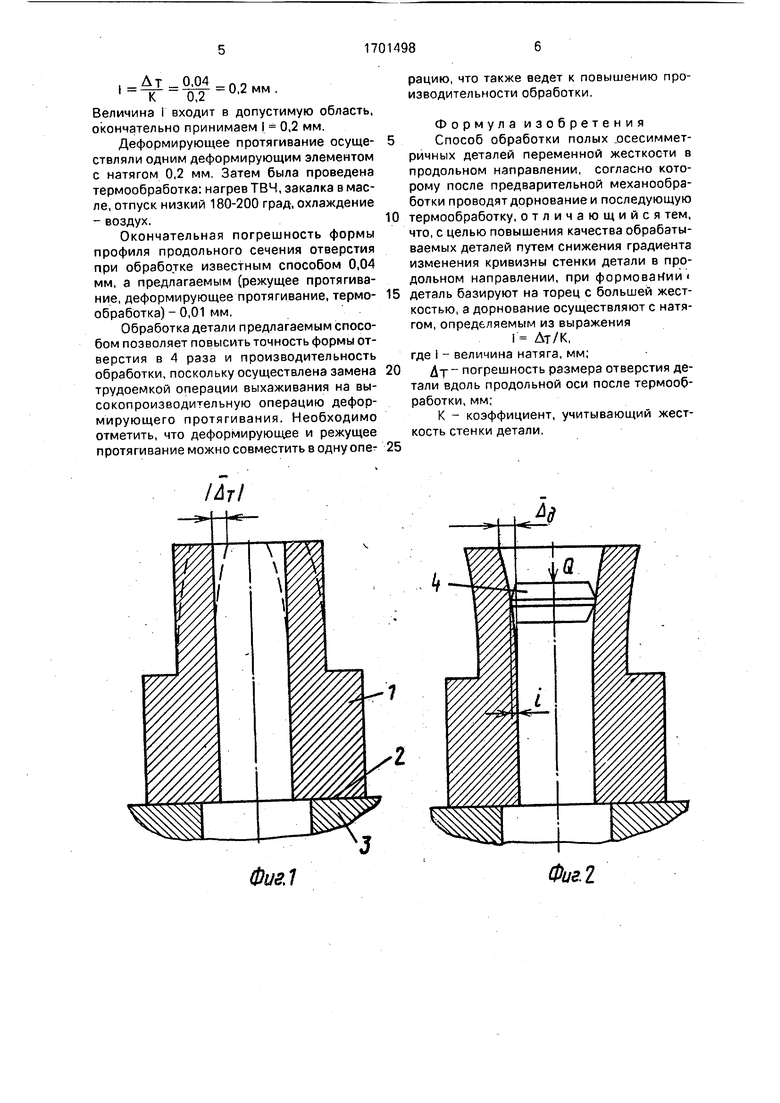

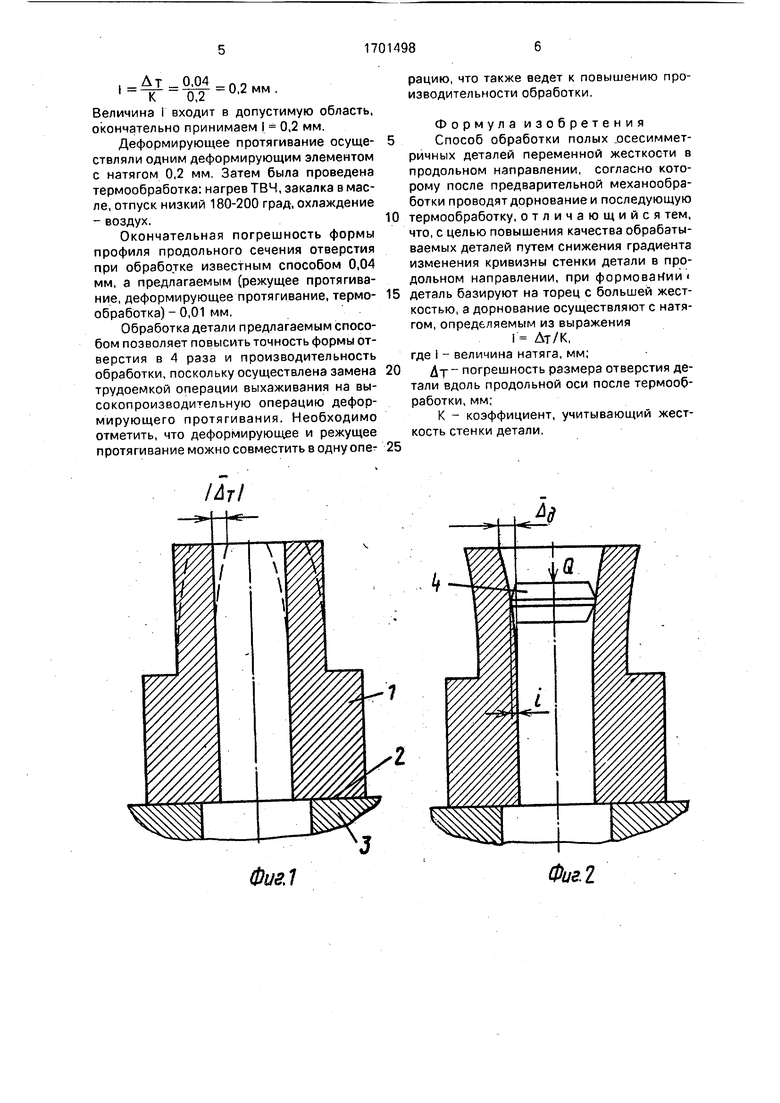

детали; на фиг. 3 - характер изменения кривизны стенки детали до (пунктирная линия) и после деформирования; на фиг. 4 - характер изменения кривизны стенки детали после термообработки.

Способ осуществляют следующим образе-м.

Деталь 1 базируют торцом большей жесткости 2 на столе пресса 3 (фиг.1). Исходя из известной величины и направления погрешности процесса термообработки Ат, выбирают режимы деформирования, т.е. суммарный натяг на деформирующие элементы протяжки (или один элемент протяжки). Деформирование детали происходит при приложении осевой нагрузки Q к деформирующему элементу 4 (фиг.2). В результате

ч

О

Ј ю оо

деталь после деформирования приобретает искажение профиля, характер которого приведен на фиг.З. Получена погрешность, обратная по направлению погрешности процесса термообработки. Далее в процессе последующей термической обработки происходит сложение различно направленных погрешностей Ad иАт , что приводит к получению детали 5 (фиг,4), практически не имеющей искажения профиля.

Режимы процесса деформирующего протягивания выбирают по следующим соображениям. Как показывают результаты измерения детали после процесса термообработки без предварительного деформирования, на участке меньшей жесткости диаметр уменьшается к торцу в направлении от участка большей жесткости (фиг.1). Образуется погрешность переходного вида, условно названная бочкообразность - конусность. Такое искажение профиля детали происходит в результате объемной усадки при термообработке. Причем участку меньшей жесткости соответствует большая усадка. Для компенсации данной погрешности Ат необходимо иметь перед операцией термообработки исходную погрешность формы профиля продольного сечения Ad, равную ей по величине, но противоположную по направлению. При этом данная погрешность также должна быть получена в результате объемно/- деформации детали, что приведет в соответствие вид напряжений обоих процессов, В обоих случаях напряжения объемные, что способствует компенсации объемных деформаций. Необходимая погрешность также должна иметь переходный вид, но с увеличением диаметра в направлении торца меньшей жесткости, т.е. седлообразность - конусность. Это удается достичь, применяя процесс деформирующего протягивания, причем идущего только с образованием погрешности седлообразность - конусность.

В соответствии с этим обстоятельством установлена область определения данного вида погрешности на множество технологических факторов: М : i, t, d, , материал детали. Например, для стали 45 и 40Х соответственно:

WH(l,t,d,e) / - 4,5 | + 6,7 0 } , (1)

(Ud,e)/i-7,,,410 1 0, где I - натяг;

t - толщина стекки;

d - диаметр отверстия;

I -длина детали.

Формулы получены на основе результатов теоретических и экспериментальных мс0

5

следований. Далее величина натяга определяется из условия равенства погрешностей термообработки и деформирования:

.(2)

На основе исследований установлено также, что на множестве М величина погрешности формы профиля продольного сечения при деформировании пропорциональна натягу

Ad K-i(3)

где I - натяг на деформирующий элемент;

К - коэффициент, учитывающий жесткость стенки детали.

Данный коэффициент учитывает диаметр обрабатываемого отверстия, толщину стенки, длину, материал детали и определяется экспериментально. Тогда из формул (2) и(3) величина натяга определится по форму0 е .-.

где AT берется как математическое ожидание некоторой -совокупности измерений данной величины;

К - указанный выше коэффициент.

Необходимо отметить также, что в случае обработки многозубой деформирующей протяжкой величина i является величиной суммарного натяга. Далее, исходя из величины i, выбирают диаметры элементов протяжки (прошивки).

Пример, Способ был реализован при обработке шлицевого отверстия (достаточной длины) одновенцового зубчатого колеса. Материал детали сталь 40Х, твердость после термообработки HRC 40-45. Размеры: средний диаметр окончательно обработанного отверстия 30-0,02 мм, толщина стенки малой жесткости ti 5 мм, длина данного участка h 20 мм, толщина стенки большей жесткое™ t2 11 мм, длина i 20 мм. Погрешность формы профиля продольного сечения отверстия после операции термообработки Дт составляет 0,04 мм. В исходном варианте

5

0

5

0

5

0

для ее устранения применяют дополнительную операцию выхаживания. Погрешность AT имеет вид бочкообразность - конусность (пунктирная линия) с уменьшением диаметра к торцу малой жесткости. По формуле (1) определим область допустимого на- тяга с точки зрения образования погрешности Ad необходимого вида:

I

7,4-10 2Т1 + 8,3 10 311-3,

ч 7.4-102.5 + 8,.20 - 3. 0.2 мм. В диапазоне I, ti, М погрешность Ad пропорциональна натягу I, т.е. Ad 0,2-1, где 0,2 - коэффициент К, немногим больший отношения ti/d. Тогда

IIT- - г о 0,2 MM ,

Величина i входит в допустимую область, окончательно принимаем I 0,2 мм.

Деформирующее протягивание осуще- ствляли одним деформирующим элементом с натягом 0,2 мм. Затем была проведена термообработка: нагрев ТВЧ, закалка в масле, отпуск низкий 180-200 град, охлаждение - воздух.

Окончательная погрешность формы профиля продольного сечения отверстия при обработке известным способом 0,04 мм, а предлагаемым (режущее протягивание, деформирующее протягивание, термо- обработка) - 0,01 мм.

Обработка детали предлагаемым способом позволяет повысить точность формы отверстия в 4 раза и производительность обработки, поскол ьку осуществлена замена трудоемкой операции выхаживания на высокопроизводительную операцию деформирующего протягивания. Необходимо отметить, что деформирующее и режущее протягивание можно совместить в одну one-

рацию, что также ведет к повышению производительности обработки.

Формула изобретения Способ обработки полых осесиммет- ричных деталей переменной жесткости в продольном направлении, согласно которому после предварительной механообработки проводят дорнованиеи последующую термообработку, отличающийся тем, что, с целью повышения качества обрабатываемых деталей путем снижения градиента изменения кривизны стенки детали в продольном направлении, при формований деталь базируют на торец с большей жесткостью, а дорнование осуществляют с натягом, определяемым из выражения

I Ат/К, где i - величина натяга, мм;

Д-|-- погрешность размера отверстия детали вдоль продольной оси после термообработки, мм;

К - коэффициент, учитывающий жесткость стенки детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки отверстий | 1989 |

|

SU1752527A1 |

| Устройство для остановки процесса деформирующего протягивания | 1977 |

|

SU742057A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ | 2008 |

|

RU2371673C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ПРУЖИНЯЩИМ ДОРНОМ | 2010 |

|

RU2462339C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСТЕЙ СЛОЖНОЙ ФОРМЫ В ТРУБНЫХ ЗАГОТОВКАХ И ДОРН ДЛЯ ПОЛУЧЕНИЯ ПОЛОСТЕЙ СЛОЖНОЙ ФОРМЫ В ТРУБНЫХ ЗАГОТОВКАХ | 2007 |

|

RU2344895C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ДЕТАЛЕЙ С ВНУТРЕННИМ ОТВЕРСТИЕМ | 2013 |

|

RU2547065C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ОТВЕРСТИЙ МЕТОДОМ ПРОТЯГИВАНИЯ | 2006 |

|

RU2312754C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ДЛИННОМЕРНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2457098C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ОТВЕРСТИЙ МЕТОДОМ ПРОТЯГИВАНИЯ | 2006 |

|

RU2312757C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2484928C2 |

Изобретение относится к металлообработке, в частности к способам обработки круглых шлицевых отверстий осесиммет- ричных деталей, имеющих переменную в продольном направлении жесткость стенки, методом пластического деформирования. Цель изобретения - повышение качества обрабатываемых деталей путем снижения градиента и изменения кривизны стенки детали в продольном направлении. Деформирующее протягивание производят с суммарным натягом, вызывающим образование погрешности, противоположно направленной погрешности термообработки. Величина натяга определяется как отношение величины погрешности термообработки к коэффициенту, учитывающему жесткость стенки детали. Деформирующее протягивание осуществляют со способом базирования детали на торец большей жесткости. Сложение противоположных погрешностей процессов деформирования и термообработки ведет к уменьшению изменения кри- визны стенки детали в продольном направлении, что приводит к повышению показателей качества обрабатываемого отверстия. 4 ил. (Л С

Физ.1

if

Фиг. 2

т

тш

///// ,-vx/,

,- s s. s f . s .

. Подписное

- ;-c,i o 1-.;ок, г.о аабретйНййи и открутиям при ГКНТ СССР

:, 2г, iV;:;cu:-.a. , 1 аушскай йаб., 4/5

Корректор ОЛСравцовв

| Шадуро Р.Н., Жолобов-А.А., Сорокин Л.В | |||

| Технологические возможности комбинированной химико-термической обработки | |||

| - Материалы семинара Разработка и промышленная реализация новых механических и физико-химических методов обработки | |||

| М., МВТУ, 1988. |

Авторы

Даты

1991-12-30—Публикация

1989-09-21—Подача