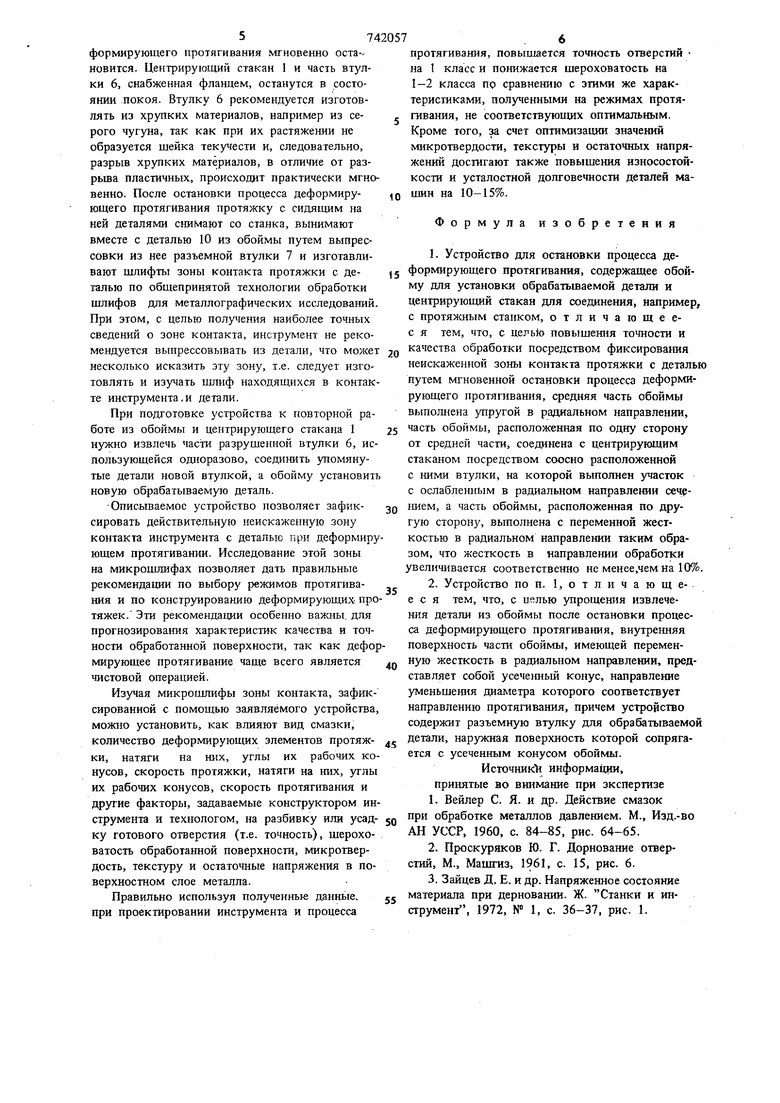

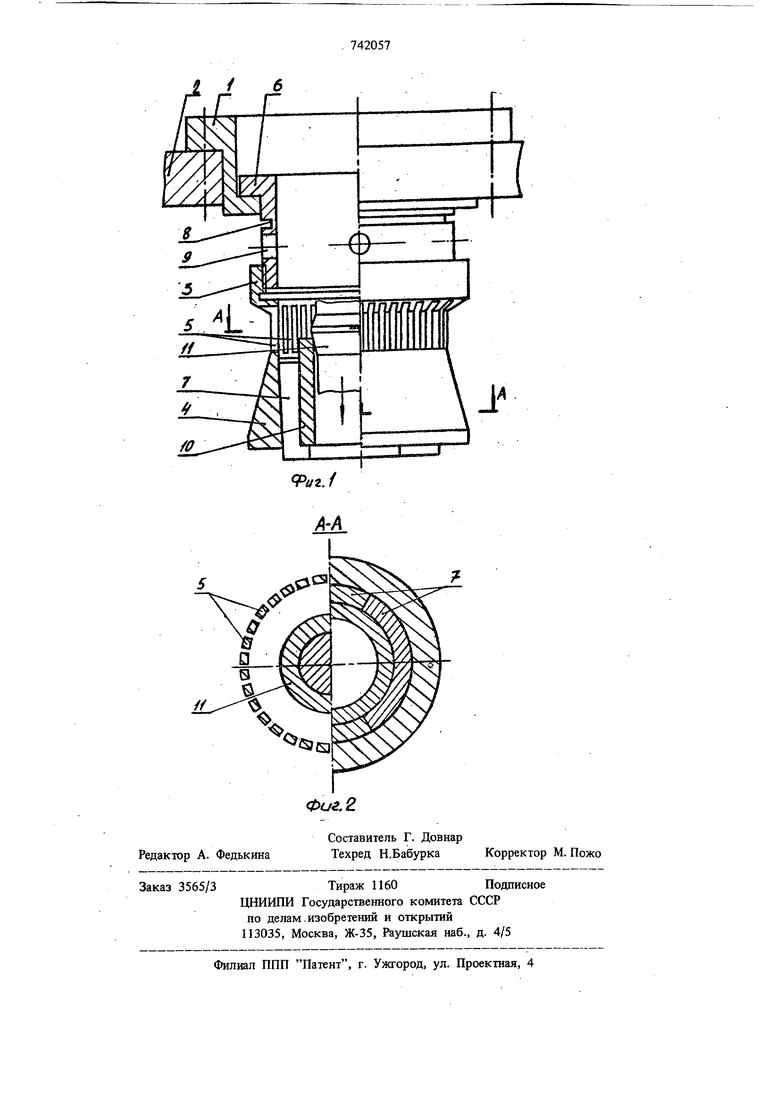

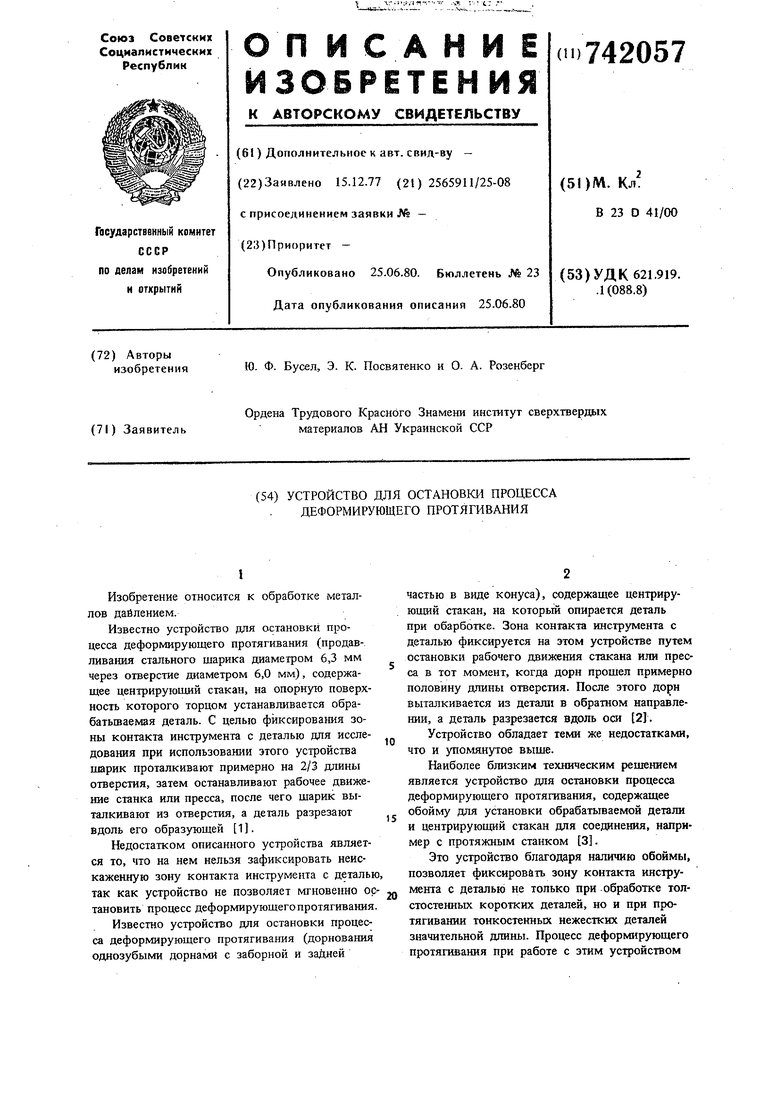

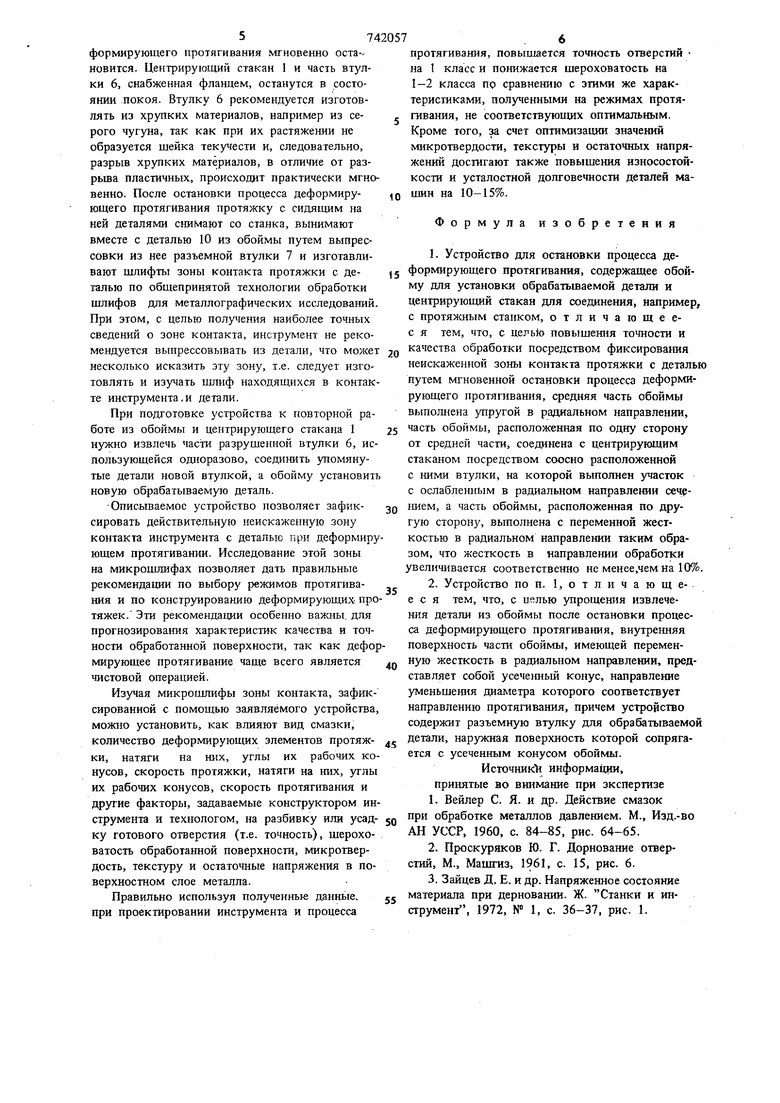

Изобретение относится к обработке металлов давлением. Известно устройство для остановки процесса деформирующето протягивания (продавлива1шя стального шарика диаметром 6,3 мм через отверстие диаметром 6,0 мм), содержащее центрирующий стакан, на опорную поверхность которого торцом устанавливается обрабатьшаемая деталь. С целью фйксирова1шя зоны контакта инструмента с деталью для исследования при использовании этого устройства щарик проталкивают примерно на 2/3 длины отверстия, затем останавливают рабочее движение станка или пресса, после чего щарик выталкивают из отверстия, а деталь разрезают вдоль его образующей 1. Недостатком описанного устройства является то, что на нем нельзя зафиксировать неискаженную зону контакта инструмента с деталью так как устройство не позволяет мгновенно ос тановить процесс деформирующегопротягивания Известно устройство для остановки процесса деформирующего протягивания (дорнования однозубыми дорнами с заборной и задней частью в виде конуса), содержащее центрирующий стакан, на который опирается деталь при обарботке. Зона контакта инструмента с деталью фиксируется на этом устройстве путем остановки рабочего движения стакана или пресса в тот момент, когда дорн прошел примерно половину длины отверстия. После этого дорн выталкивается из детали в обратном направлении, а деталь разрезается вдоль оси 2. Устройство обладает теми же недостатками, что и упомянутое выще. Наиболее близким техническим решением является устройство для остановки процесса деформирующего протягивания, содержащее обойму для установки обрабатываемой детали и центрирующий стакан для соединения, например с протяжным станком 3. Это устройство благодаря наличию обоймы, позволяет фиксировать зону контакта инструмента с деталью не только при обработке толстостенных коротких деталей, но и при протягивании тонкостенных нежестких деталей значительной длины. Процесс деформирующего протягивания при работе с этим устройством 37 прекращают в установившейся стадии обработки (при постоянном усилии), выключая станок или пресс. После этого обойму разрезают, а инструмент извлекают из детали. Это устройство не позволяет зафиксировать неискаженную зону контакта инструмента с деталью, так как при выключении станка или пресса инструмент и приспособление, в котором он закреплен, Продолжают двигаться по инерции, останавливаясь постепенно, а не мгновенно. Вследствие этого полученная зона контакта отличается от действительной, имеющей место при установившемся процессе дeфop fflpyющeгo протягивания. Без верных сведений о зоне контакта нельзя правильно подобрать режимы деформирующего протягивания и спроектировать инструмент, а следовательно, нельзя обеспечить в процессе протягивания оптимальные значения характеристик точности и качества обработанной поверхности. Недостатком устройства является также сло ность извлечения детали после обработки, так как для этого нужно разрезать обойму. Кроме того, обойма в этом устройстве используется лишь один раз. Цель изобретения - повыше1ше точности и качества обработки посредством фиксироваьшя неискаженной зоны контакта протяжки с деталь путем мгновенной остановки процесса деформи рующего протягивания. Для этого средняя часть обоймы выполнена упругой в радиальном направлении, часть обоймы, расположенная по одну сторону от средней части, соединена с центрирующим стаканом посредством соосно расопложенной с ьшми втулки, на которой выполнен участок с ослабленным в радиальном направлении сечением, а часть обоймы, расположенная по другую сторону, вьшолнена с переменной жесткостью в радиальном направлении таким образом, что жесткость в направлении обработки увеличивается соответственно не менее, чем на 10%. С целью упрощение извлечения детали из обоймы После остановки процесса дeфop шрующего протягива1шя, внутренняя поверхность части обоймы, имеющей переменную жесткость в радиальном направлении, представляет собой усеченный конус, направление уменьшения диа 1етра которого соответствует направлешю протягивания, причем устройство содержит разъ емную втулку для обрабатываемой детали, наружная поверхность которой сопрягается с усече1шым конусом обоймы. На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1 Устройство состоит из центрирующего стакана 1, установленного в опорной плите 2 протяжного станка или пресса, обоймы, состояпдей из частей 3 и 4. Между ними расположена упрза ая в радиальном направлении соседняя часть 5. Устройство содержит втулку 6 и разъемную втулку 7. Втулка 6 снабжена участком 8 с ослабленным, например, кольцевой канавкой, в радиальном направлении сечением. Обойма и втулка 6 соединегоз между собой с помощью резьбы. Для захвата втулки 6 ключом при сборке и разборке ее с обоймой на втулке предусмотрены отверстия 9. Средняя часть 5 обоймы представляет собой тонкостенное полое цилиндрическое тело враще1шя, вдоль образующей которого нарезаны сквозные . За счет того, что наружная поверхность части 4 обоймы выполнена в виде усеченного конуса, ее радиальная жесткость увеличивается п направлении протягивания не менее 10%.- На поверхнссть отверстия задней части 4 обоймы, образованную усеченным конусом, своей наружной конической поверхностью опирается разъемная втулка 7, причем конусности сопрягаемых поверхностей этих деталей равны между собой. Отверстие разъемной втулки 7 выполнено стуттенчатым с тем, чтобы деталь 10 при обработке ее с помощью деформирующей протяжки 11 базировалась по своей наружной поверхности и опиралась на торец. Разъемную втулку 7 образуют три или более сегментов, соприкасающихся между собой, по радиальным плоскостям. Устройство работает следующим образом. В процессе обработки детали 10 с помощью деформ11рующей протяжки 11 увеличивается диаметр отверстия детали. При этом имеет место также и некоторое увеличение ее наружного диаметра, за счет чего часть 4 обоймы через разъемную втулку 7 получает упругую деформацию раздачи. Благодаря наличию упругого участка 5 деформации не подвергаются жесткие стенки части 3 обоймы и втулки 6. Так как часть силы протягива1шя, необходимая для осуществления упругой деформации, возрастает по мере увеличения толщины стенки задней части обоймы, при продвижении деформирующей протяжки в отверстаи будет возрастать и сама сила протягивания. Участок 8 втулки 6 и конусность наружной поверхности части 4 обоймы рассчитаны так, что в определенный момент установившейся стадии процесса деформирующего протягивания (между стадиями входа инструмента в деталь и его выхода) сила протягивания возрастает до величины, достаточной для разрыва втулки 6 ло участку 8 и эта втулка разорвется. Обойма, разъемная втулка 7, деталь 10 и часть втулки 6 до сечения 8, снабженная резьбой, мгновенно перейдут от состояния покоя к состоянию движения совместно с протяжкой 11 в осевом направлении со скорос1ъю протягивания, и процесс де574формирующего протягивания мгновенно оста-. новится. Центрирующий стакан 1 и часть втулки 6, снабженная фланцем, останутся в состоянии покоя. Втулку 6 рекомендуется изготовлять из хрупких материалов, например из серого чугуна, так как при ик растяжении не образуется щейка текучести и, следовательно, разрыв хрупких материалов, в отличие от разрыва пластичных, происходит практически мгно венно. После остановки процесса деформирующего протягивания протяжку с сидящим на ней деталями снимают со станка, вынимают вместе с деталью 10 из обоймы путем выпрессовки из нее разъемной втулки 7 и изготавливают шлифты зоны контакта протяжки с деталью по общепринятой технологии обработки щлифов для металлографических исследований При этом, с целью наиболее точных сведений о зоне контакта, инструмент не рекомендуется выпрессовывать из детали, что может несколько исказить эту зону, т.е. следует изготовлять и изучать шлиф находящихся в контак те инструмента.и детали. При подготовке устройства к повторной работе из обоймы и центрирующего стакана 1 нужно извлечь части разрущенной втулки 6, использующейся одноразово, соединить упомянутые детали новой втулкой, а обойму установит новую обрабатываемую деталь. Описываемое устройство позволяет зафиксировать действительную неискаженную зону контакта инструмента с деталью при деформиру ющем протягивании. Исследование этой зоны на микрошлифах позволяет дать правильные рекомендации по выбору режимов протягивания и по конструированию деформирующих про тяжек. Эти рекомендации особенно важны, для прогнозирования характеристик качества и точности обработанной поверхности, так как дефо мирующее протягивание чаще всего является чистовой операцией. Изучая микроишифы зоны контакта, зафшссированной с помощью заявляемого устройства можно установить, как влияют вид смазки, количество деформирующих элементов протяжки, натяги на них, углы их рабочих ко нусов, скорость протяжки, натяги на них, углы их рабочих конусов, скорость протягивания и другие факторы, задаваемые конструктором ин струмента и технологом, на разбивку или усадку готового отверстия (т.е. точность), шероховатость обработанной поверхности, микротвердость, текстуру и остаточные напряжения в поверхностном слое металла. Правильно используя полученные данные, при проектировании инструмента и процесса протягивания, повышается точность отверстий на t класс и понижается шероховатость на 1-2 класса по сравнению с этими же характеристиками, полученными на режимах протягивания, не соответствующих оптимальным. Кроме того, за счет оптимизации значений микротвердости, текстуры и остаточных напряжений достигают также повышения износостойкости и усталостной долговечности деталей машин на 10-15%. Формула изобретения 1.Устройство для остановки процесса деформирующего протягивания, содержащее обойму для установки обрабатьшаемой детали и центрирующий стакан для соединения, например, с протяжным станком, отличающеес я тем, что, с целью повышения точности и качества обработки посредством фиксирования неискаженной зоны контакта протяжки с деталью путем мгновенной остановки процесса деформирующего протягивания, средняя часть обоймы выполнена упругой в радиальном направлении, часть обоймы, расположеьшая по одну сторону от средней части, соединена с центрирующим стаканом посредством соосно расположенной с 1ШМИ втулки, на которой выполнен участок с ослабленным в радиальном направлении сечр1шем, а часть обоймы, расположенная по другую сторону, выполнена с переменной жесткостью в радиальном направлении таким образом, что жесткость в направлении обработки увеличивается соответственно не менее,чем на 10%. 2.Устройство по п. I, о т л и ч а ю щ ее с я тем, что, с целью упрощения извлечения детали из обоймы после остановки процесса деформирзтощего протягивания, виутрешшя поверхность части обоймы, имеющей переменную жесткость в радиальном направлении, представляет собой усеченный конус, направление уменьшения диаметра которого соответствует направлению протягивания, причем устройство содержит разъемную втулку для обрабатываемой детали, наружная поверхность которой сопрягается с усеченным конусом обоймы. Источник информации, принятые во внимание при экспертизе 1.Вейлер С. Я. и др. Действие смазок при обработке металлов давлением. М., Изд.-во АН УССР, 1960, с. 84-85, рис. 64-65. 2.Проскуряков Ю. Г. Дорнование отверстий, М., Машгиз, 1961, с. 15, рис. 6. 3.Зайцев Д. Е. и др. Напряженное состояние материала прн дернованни. Ж. Станки и инструмент, 1972, № 1, с. 36-37, рнс. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ образования резьбы на полой детали и устройство для его осуществления (его варианты) | 1983 |

|

SU1292889A1 |

| Способ остановки процесса деформирующего протягивания | 1986 |

|

SU1395465A1 |

| Устройство для обработки протягиванием деталей типа втулки на горизонтально-протяжном станке | 1983 |

|

SU1135568A1 |

| Способ протягивания глубоких отверстий | 1988 |

|

SU1532278A1 |

| Устройство для протягивания отверстий (его варианты) | 1984 |

|

SU1235706A1 |

| Способ протягивания отверстий во втулках и устройство для его осуществления | 1990 |

|

SU1710313A1 |

| Способ обработки отверстий | 1989 |

|

SU1752527A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ МГНОВЕННОГО ОСТАНОВА ПРОЦЕССА РЕЗАНИЯ | 1972 |

|

SU342738A1 |

| Устройство для обжима полых деталей | 1982 |

|

SU1044389A1 |

| Способ протягивания глубоких отверстий | 1984 |

|

SU1199492A1 |

Авторы

Даты

1980-06-25—Публикация

1977-12-15—Подача