Изобретение относится к общему машиностроению и может быть использовано при получении в толстостенных трубных заготовках полостей сложной формы методом холодного пластического деформирования - дорнованием.

Для получения в трубных заготовках отверстий сложной формы в машиностроении обычно используются операции протяжки, которые осуществляются на протяжных станках с помощью инструмента - протяжек. Протяжки перемещаются в осевом направлении и снимают слой металла, в результате чего получаются отверстия требуемой формы и размеров. (ГОСТ 28442-90. Протяжки для цилиндрических, шлицевых и гранных отверстий. Технические условия. М.: Изд-во стандартов, 1990. - 19 с.).

Недостатком способа протяжки является высокая трудоемкость процесса, особенно при получении отверстий сложной формы.

Протяжки дорогостоящи и обладают ограниченной стойкостью из-за затупления зубьев, особенно при обработке заготовок из высокопрочных металлов и сплавов.

Наиболее близким к предлагаемому изобретению является способ пластического формоизменения - несвободного объемного дорнования отверстия. (Проскуряков Ю.Г. Объемное дорнование отверстий / Ю.Г.Проскуряков, В.Н.Романов, А.Н.Исаев. - М.: Машиностроение, 1984. - 224 с.).

Трубная заготовка устанавливается в цилиндрическую полость обоймы с зазором и базируется по торцу, после чего производят проталкивание через полость заготовки рабочего инструмента дорна, при этом деформируют заготовку в радиальном направлении.

Устройство - дорн (Проскуряков Ю.Г. Объемное дорнование отверстий/ Ю.Г.Проскуряков, В.Н.Романов, А.Н.Исаев. - М.: Машиностроение, 1984. - 224 с., рис.96, стр.185) содержит заборный и обратный конусы, связанные между собой рабочим пояском, выполненным по форме и размерам получаемой полости, и обеспечивает за счет натяга упрочнение металла, сглаживание исходных шероховатостей, увеличение диаметра отверстия.

Известный способ позволяет получать изделия с переменной толщиной стенки по высоте за счет использования многозубых дорнов.

Недостатком известного способа несвободного объемного дорнования является:

а - необходимость применения энергоемкого прессового оборудования или протяжных станков, особенно при получении полостей в толстостенных трубных заготовках из высокопрочных материалов;

б - невозможность получения отверстий по форме, отличной от формы полости обоймы из-за разрушения заготовки.

Задачей предлагаемого технического решения является получение упрочненной с незначительной шероховатостью поверхности полостей сложной формы с 9...11 квалитетами точности в трубных заготовках способом дорнования.

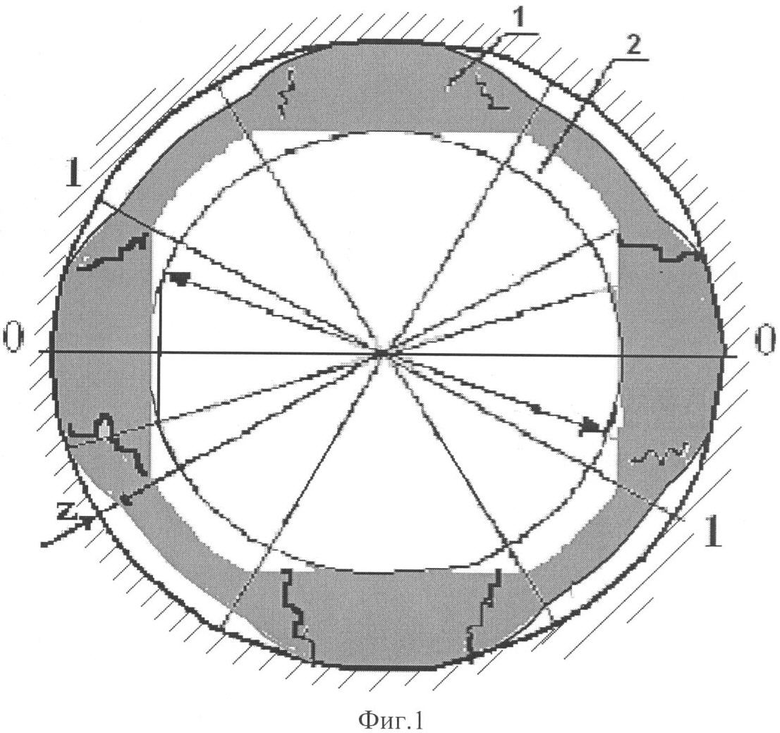

На фиг.1 изображена схема дорнования.

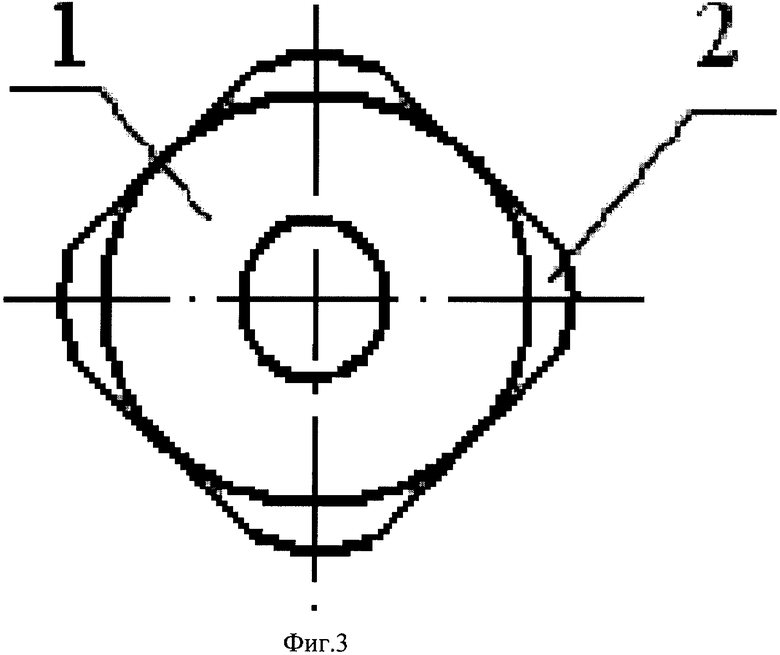

На фиг.2 изображено устройство для дорнования в плане.

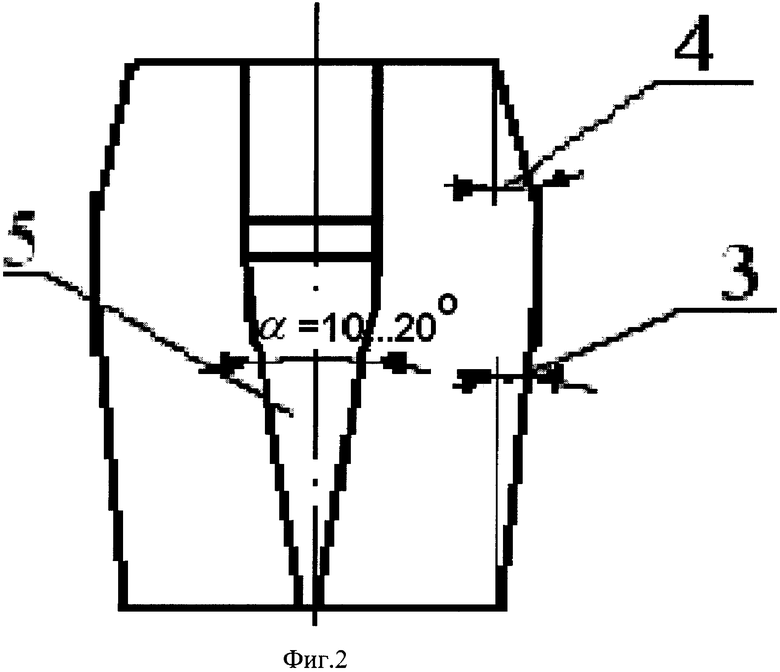

На фиг.3 изображено устройство для дорнования, фронтальный вид.

Для решения задачи предлагается способ получения полости сложной формы в трубных заготовках дорнованием, включающий установку трубной заготовки в обойме с зазором, проталкивание инструмента с деформирующими выступами через отверстие заготовки с деформированием трубной заготовки в радиальном направлении и ее выпрессовку, при этом используют трубную заготовку с наружным контуром, обеспечивающим образование зазора на локальных участках периметра между обоймой и заготовкой для свободного объемного дорнования, при деформировании трубной заготовки в радиальном направлении деформирующие выступы инструмента ориентируют по направлениям зазоров, для этого используют дорн для получения полости сложной формы в трубных заготовках, имеющий заборный и обратный конусы и деформирующие выступы, причем деформирующие выступы выполнены по форме полости готового изделия и имеют в продольном направлении форму клина с углом 10-20° к оси инструмента.

Способ осуществляется следующим образом: изготавливается трубная заготовка с внешним контуром, обеспечивающим образование зазора Z на локальных участках периметра между обоймой и заготовкой. Инструмент дорн 1, имеющий заборный 3 и обратный 4 конусы, деформирующие выступы 2, выполненные по форме полости готового изделия, ориентируется деформирующими выступами в трубной заготовке по зазорам таким образом, чтобы натяг дорнования был пропорционален зазору в радиальном направлении. При дорновании внешний контур трубной заготовки радиально перемещается и контактирует с обоймой по всему периметру, устраняя зазор, а полость заготовки приобретает требуемую конфигурацию и размеры. Для уменьшения силы дорнования и изгибающего момента, возникающего в местах перегиба стенки, каждый из выступов в продольном направлении выполнен в форме клина 5 с углом 10...20° относительно осевой линии.

Пример реализации способа.

Рассмотрим изготовление изделия, форма полости которого соответствует конфигурации дорна 2. Материал трубной заготовки, например сталь 30ХГСА с пределом текучести σ0,2=920 МПа, относительным удлинением δ=13%. Диаметры трубной заготовки: наружный 135 мм, внутренний 95 мм. Толщина стенки 20 мм. Полость должна иметь 11 квалитет точности и шероховатость поверхности Ra=0,8. Максимальный диаметральный натяг дорнования i=15 мм. Для осуществления предлагаемого способа необходимо изготовить заготовку с внешним контуром, обеспечивающим образование зазора Z между обоймой и заготовкой для свободного объемного дорнования, при котором получится изделие с полостью сложной формы и внешним контуром, соответствующим контуру обоймы. В рассматриваемом примере диаметр полости обоймы равен 135 мм. Для свободного объемного дорнования расчетным путем определяется отклонение размеров и формы наружной поверхности трубной заготовки в зависимости от величины диаметрального натяга дорнования i=dd-d, где dd - размер дорна; d - размер внутреннего контура заготовки.

Расчеты проводятся по зависимости:

2Ur2=im[2-lnm-kσ)/(2-kσ)]3,

где m=D/d - относительная толщина заготовки; kσ - коэффициент осевых напряжений.

В расчетах принимались: m=D/d=135/95=1,42; kσ=0,1.

Значения dd выбирались по радиальным направлениям. В направлении 0-0 (фиг.1) натяг дорнования равен 0, поэтому между заготовкой и обоймой зазор отсутствует. В направлении 1-1 диаметральный натяг дорнования равен 15 мм, тогда

2Ur2=15·1,42[2-ln1,42-0,1]3=11,55 мм. Зазор Z=Ur2=5,78 мм.

В процессе дорнования полости сложной формы в местах перегиба стенки трубной заготовки возникают изгибающие моменты, которые создают растягивающие напряжения и деформации по внешнему контуру в тангенциальном направлении. Это может привести к разрушению материала трубной заготовки. Для уменьшения изгибающих моментов в очаге деформации и силы дорнования выступы дорна выполнены в форме клина с углом 10...20° относительно осевой линии. Величина угла клина определялась экспериментально.

Для изготовления полости сложной формы с 11 квалитетом точности и высотой неровностей Ra=0,8 изготавливается дорн по 9 квалитету точности и шероховатостью поверхности Ra=0,1. В процессе дорнования по предлагаемому способу с использованием дорна для получения полостей сложной формы была получена полость с заданной точностью формы и размеров и требуемой шероховатостью поверхности. Процесс дорнования осуществлялся на гидравлическом прессе усилием 2000 кН. В результате упрочнения материала при дорновании прочность детали в очаге деформации увеличилась до σв=1220 МПа.

Предлагаемое техническое решение позволяет получать изделия из трубных заготовок с полостью сложной формы из широкой номенклатуры металлов, в том числе труднодеформируемых, с использованием энергоэкономичного технологического оборудования. Производительность способа и стойкость инструмента в 2...3 раза выше способа протяжки, при этом существенно улучшаются качественные параметры получаемых изделий за счет упрочнения, уменьшения шероховатости и стабильности размеров и формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2552616C1 |

| Способ механической обработки глубоких отверстий | 2021 |

|

RU2765007C1 |

| Способ ю.г.проскурякова и в.н.романова определения макрогеометрических отклонений формы заготовок трубного проката | 1974 |

|

SU652432A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479406C2 |

| СПОСОБ ДОРНОВАНИЯ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342229C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ С НАГРЕВОМ | 2011 |

|

RU2479407C2 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ДЕФОРМИРОВАНИЯ КОНЦОВ ДЛИННОМЕРНЫХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2438822C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ | 2008 |

|

RU2371673C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479404C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479405C2 |

Изобретение относится к общему машиностроению и может быть использовано при получении в толстостенных трубных заготовках полостей сложной формы методом холодного пластического деформирования - дорнованием. Трубную заготовку устанавливают в обойме с зазором, проталкивают инструмент с деформирующими выступами через отверстие заготовки с деформированием трубной заготовки в радиальном направлении. Используют трубную заготовку с наружным контуром, обеспечивающим образование зазора на локальных участках периметра между обоймой и заготовкой для свободного объемного дорнования. Для деформирования трубной заготовки в радиальном направлении используют дорн с деформирующими выступами, выполненными по форме полости готового изделия, которые ориентируют по направлениям зазоров. Расширяются технологические возможности, повышается качество изделий, а также производительность и стойкость инструмента. 2 н.п. ф-лы, 3 ил.

| ПРОСКУРЯКОВ Ю.Г | |||

| Объемное дорнование отверстий | |||

| - М.: Машиностроение, 1984, с.185, рис.224 | |||

| Устройство для раздачи труб | 1981 |

|

SU965562A1 |

| СПОСОБ ДОРНОВАНИЯ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2289489C1 |

| US 3892121 А, 01.07.1975 | |||

| МНОГОСЛОЙНАЯ ПАНЕЛЬ | 2003 |

|

RU2265552C2 |

| ГОФРИРОВАННАЯ ОБОЛОЧКА | 2000 |

|

RU2200807C2 |

| Панель | 1981 |

|

SU1042277A1 |

| US 5792539 A1, 11.08.1998. | |||

Авторы

Даты

2009-01-27—Публикация

2007-05-22—Подача