Изобретение относится к технологии машиностроения, в частности к поверхностному пластическому деформированию внутренних поверхностей деталей. Внутренние поверхности, например, втулок обрабатывают методом протягивания со съемом металла с последующим дорнованием. Такая механическая обработка сопряжена со съемом металла в стружку режущими частями протяжки в условиях стесненного пространства для ее удаления. С целью облегчения выхода стружки из обрабатываемого отверстия режущие пояски протяжки выполняются на большом промежутке друг от друга. Это значительно удлиняет тело протяжки и увеличивает время обработки. Чем длиннее втулка, тем сложнее из отверстия извлечь стружку. Для получения качественной поверхности приходится обрабатывать отверстие несколько раз: протягиванием и дорнованием. Этот метод трудоемок и требует высокой квалификации станочника. Инструменты - протяжка и дорн - дороги в изготовлении и предназначаются для обработки одного типоразмера отверстия втулки.

Процесс протягивания сопровождается образованием на внутренней поверхности отверстий микротрещин. В ходе обработки детали протяжкой в обрабатываемой поверхности детали возникают погрешности формы, связанные с отклонениями от соосности. Последующая обработка внутренней холодной поверхности отверстия втулки дорнованием не исправляет погрешности предыдущей обработки, хотя и частично завальцовывает микротрещины. Холодная обработка металла дорнованием снижает параметры шероховатости и создает наклеп (увеличение микротвердости) на внутренней поверхности отверстия втулки. «Залеченные» трещины во внутреннем поверхностном слое, являясь концентраторами напряжений, в процессе эксплуатации постепенно расширяются, что приводит к разрыву детали.

Известен способ пластического деформирования сложнопрофильных отверстий с нагревом (заявка РФ №2011118034, опубл. 10.11.2012), который включает нагрев трением поверхностного слоя по кольцевому периметру до температуры, близкой к температуре его плавления (1355-1400°C на глубину до 4 мм), вращается частью деформирующего элемента при вдавливании ее в поверхность отверстия при осуществлении статико-импульсного осевого перемещения с помощью гидроцилиндра, в котором расположены боек и волновод.

Однако этот способ технологически довольно сложен. И едва ли можно достичь температуры, близкой к температуре плавления. Кроме того, нагрев до температуры плавления может нарушить структуру и поверхность детали. В качестве прототипа принят способ дорнования отверстий (авт. свид. СССР №724284, В23Д 43/00, опубл. 30.03.1980). Способ включает поверхностно пластическое деформирование заготовки путем вдавливания при осевом перемещении и вращении дорна с монолитной рабочей поверхностью, обрабатываемый поверхностный слой отверстия (на глубину 0,5-3 мм) нагревают трением вращающегося дорна по кольцевому периметру до температуры, близкой к температуре плавления, затем быстро охлаждают. Для повышения производительности инструмент следует подогревать.

Однако, как и способ аналога, этот процесс технологически неприменим, т.к. вращающийся монолитный дорн разогревает не только поверхность детали, но и греется сам. При этом его диаметральные размеры увеличиваются, что приводит к нерегулируемой обработке внутренней поверхности детали. Кроме того, при своем движении вдоль внутренней поверхности дорн будет перемещать часть твердожидкого металла в поверхностном слое, в конечном итоге не упрочняя, а разрушая плотность металла обрабатываемой детали. Вращение монолитного дорна с большим числом оборотов приведет к его колебаниям, что неминуемо скажется на соосности вращающегося дорна и обрабатываемой детали. Нагрев до температуры, близкой к температуре плавления, может нарушить структуру металла и поверхность детали с отклонением формы.

Эти недостатки устраняются предлагаемым решением.

Решается задача повышения качества обрабатываемых деталей с внутренним отверстием.

Технический результат - повышение технологичности способа, особенно при обработке сложно легированной стали специального назначения.

Этот технический результат достигается тем, что в способе пластического деформирования деталей с внутренним отверстием, включающем дорнование, нагрев внутренней обрабатываемой поверхности, нагрев внутренней обрабатываемой поверхности осуществляют перед дорнованием источником тепла до температуры потери прочности и твердости и производят дорнование нагретой поверхности охлаждаемым дорном, нагрев внутренней обрабатываемой поверхности осуществляется до температуры 550-600°C на глубину 2,5-5,0 мм.

По сравнению с прототипом, деталь нагревается до более низких температур. При этом в результате термофрикционной обработки в поверхностном слое у сложно легированной стали специального назначения аустенитного класса охлаждаемым дорном выпадает игольчатый мартенсит, создавая уникальный по свойствам канал, например, ствола орудия.

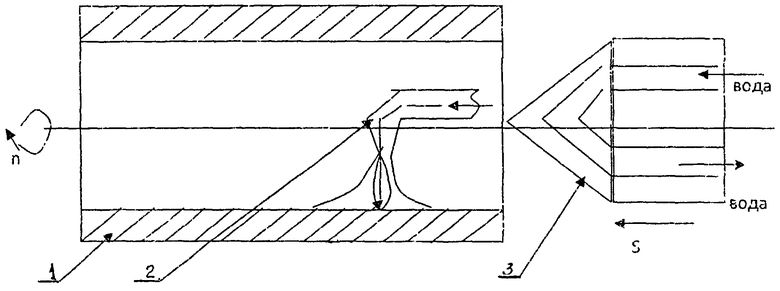

Схема осуществления предлагаемого способа приведена на чертеже. Втулку 1 перед дорнованием нагревают любым источником тепла: газовой горелкой, индуктором и т.п. В экспериментах использовалась газовая горелка 2. Нагрев по периметру осуществляли вращением втулки, зажатой в патроне станка. Нагрев внутренней поверхности втулки 1 до температуры 550-600°C, контролировался электронным пирометром, глубина прогрева 2,5-5,0 мм рассчитана по времени нагрева, по количеству введенного тепла в единицу времени.

Осуществляют дорнование охлаждаемым дорном 3 внутренней поверхности втулки 1.

Пример осуществления способа

Обрабатывали предлагаемым способом втулки из стали Х18Н9Т. Внутренний диаметр втулки 87 мм (калибр ствола орудия), толщина стенки 5-13 мм. Нагревали внутреннюю поверхность втулки до температуры 550-600°C при ее вращении с числом оборотов 150 об/мин. Глубина прогрева зависела от времени и скорости перемещения газовой горелки вдоль отверстия

δ=f (Q; n; τ; С, V),

где δ - глубина прогретого слоя, мм;

Q - количество тепла, введенного в зону нагрева, ккал;

n - число оборотов детали;

τ - время нагрева, мин;

V - линейная скорость движения горелки вдоль канала ствола, м/мин;

С - теплоемкость металла, ккал/кг.

Когда процесс нагрева завершен, горелку извлекают и сразу вводят охлаждаемый дорн.

По завершении процесса дорнования был проведен сравнительный анализ втулок, обработанных традиционным способом и предлагаемым.

Сравнивали шероховатость и точность обработки внутренней поверхности втулок, микроструктуру поверхностного слоя. В результате установлено, что при обработке по предлагаемому способу соосность наружной и внутренней поверхности возрастает на 15-20%.

Шероховатость снижается на 20-30%, на внутренней поверхности детали отсутствуют микронадрывы.

Экспериментом установлено, что при нагреве внутренней обрабатываемой поверхности до температуры ниже 550°C не выпадает мартенсит. При повышении температуры выше 600°C происходит укрупнение зерна ацетенита, что неблагоприятно сказывается на прочности металла.

Анализ аналогов показывает, что предлагаемое решение соответствует критериям «новизна» и «изобретательский уровень», а проведенные эксперименты подтверждают его промышленную применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479406C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ С НАГРЕВОМ | 2011 |

|

RU2479407C2 |

| СПОСОБ ДОРНОВАНИЯ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342229C1 |

| СПОСОБ СБОРКИ ДЕТАЛЕЙ С НАТЯГОМ | 2005 |

|

RU2305028C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479404C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ РЕЗАНИЕМ | 2007 |

|

RU2340427C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ | 2008 |

|

RU2371673C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479405C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ДОРНОВАНИЯ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2371272C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2074808C1 |

Способ включает дорнование и нагрев внутренней обрабатываемой поверхности. Для повышения качества обрабатываемых деталей нагрев внутренней обрабатываемой поверхности осуществляют перед дорнованием до температуры 550-600°С и производят дорнование нагретой поверхности охлаждаемым дорном. Нагрев внутренней обрабатываемой поверхности могут осуществлять на глубину 2,5-5,0 мм. 1 з.п. ф-лы, 1 ил.

1. Способ пластического деформирования детали с внутренним отверстием из легированной стали, включающий дорнование и нагрев внутренней обрабатываемой поверхности, отличающийся тем, что нагрев внутренней обрабатываемой поверхности осуществляют перед дорнованием до температуры 550-600°С и проводят дорнование нагретой поверхности охлаждаемым дорном.

2. Способ по п.1, отличающийся тем, что нагрев внутренней обрабатываемой поверхности осуществляют на глубину 2,5-5,0 мм.

| Способ дорнования отверстий | 1978 |

|

SU724284A1 |

| Дорн для обработки отверстий | 1988 |

|

SU1581567A1 |

| СПОСОБ СБОРКИ ДЕТАЛЕЙ С НАТЯГОМ | 2005 |

|

RU2305028C2 |

| МНОГОКАНАЛЬНЫЙ КОММУТАТОР НЕПРЕРЫВНЫХСИГНАЛОВ | 0 |

|

SU263713A1 |

Авторы

Даты

2015-04-10—Публикация

2013-07-29—Подача