Указанная цель достигается тем, что согласно способу обработки отверстий деталей типа втулок деформирующим протягиванием, включающему упругое радиальное обжатие детали по наружной по- верхности в процессе обработки посредством упругой обоймы, упругое обжатие осуществляют с дополнительным усилием, величину которого изменяют в продольном направлении и определяют по формуле

АР „ Ае

в связи с неравномерной жесткостью втулки по длине. Малая жесткость обуславливает большее Ј и , в свою очередь , обуславливает большее дополнительное усилие Р, что и ведет к выравниванию деформации детали по длине. Деталь после обработки приобретает форму, близкую к идеальному цилиндру (фиг.З б). Дополни- тельное усилие, таким образом, выбирают из соотношения

Ае SY

(1)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей с цилиндрическим отверстием поверхностным пластическим деформированием | 1990 |

|

SU1761449A1 |

| Способ протягивания отверстий во втулках и устройство для его осуществления | 1990 |

|

SU1710313A1 |

| Способ исследования динамических характеристик технологической системы и комбинированный инструмент для его осуществления | 1989 |

|

SU1738615A1 |

| Способ комбинированной обработки деталей | 1990 |

|

SU1772214A1 |

| Способ обжатия труб | 1988 |

|

SU1648606A1 |

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| ОХВАТЫВАЮЩЕЕ КОЛЬЦО ДЛЯ УПРОЧНЯЮЩЕЙ ОБКАТКИ | 2004 |

|

RU2275290C1 |

| Способ изготовления полых осесимметричных тонкостенных деталей | 1989 |

|

SU1690931A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ШЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2469834C1 |

где Р - радиальное усилие обжатие детали по наружной поверхности;

АР - изменение Р на отрезке А I детали длиной I;

е - величина отклонения реального профиля отверстия от идеального цилиндрического в одном поперечном сечении, А Ј - изменение е на отрезке А ;

К - коэффициент пропорциональности, определяемый из формулы

ртах рг

mln

ах

mln

где Prmax, pr - максимальное и минимальное усилие по длине детали в процессе обработки.

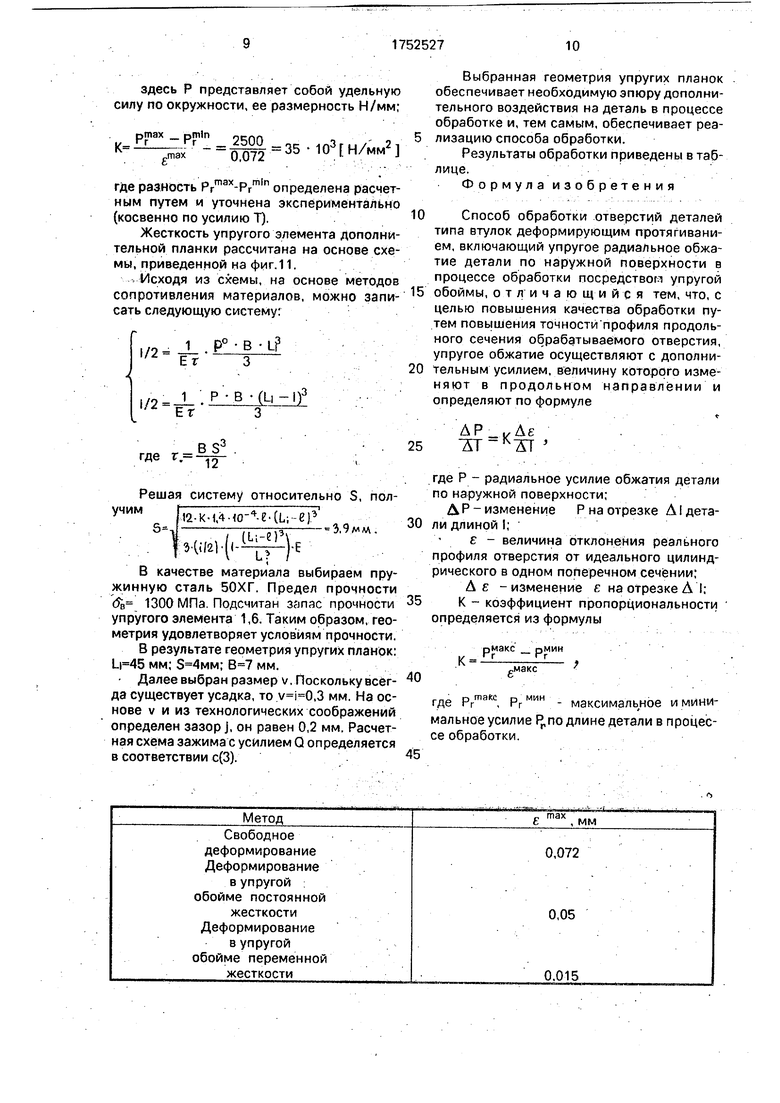

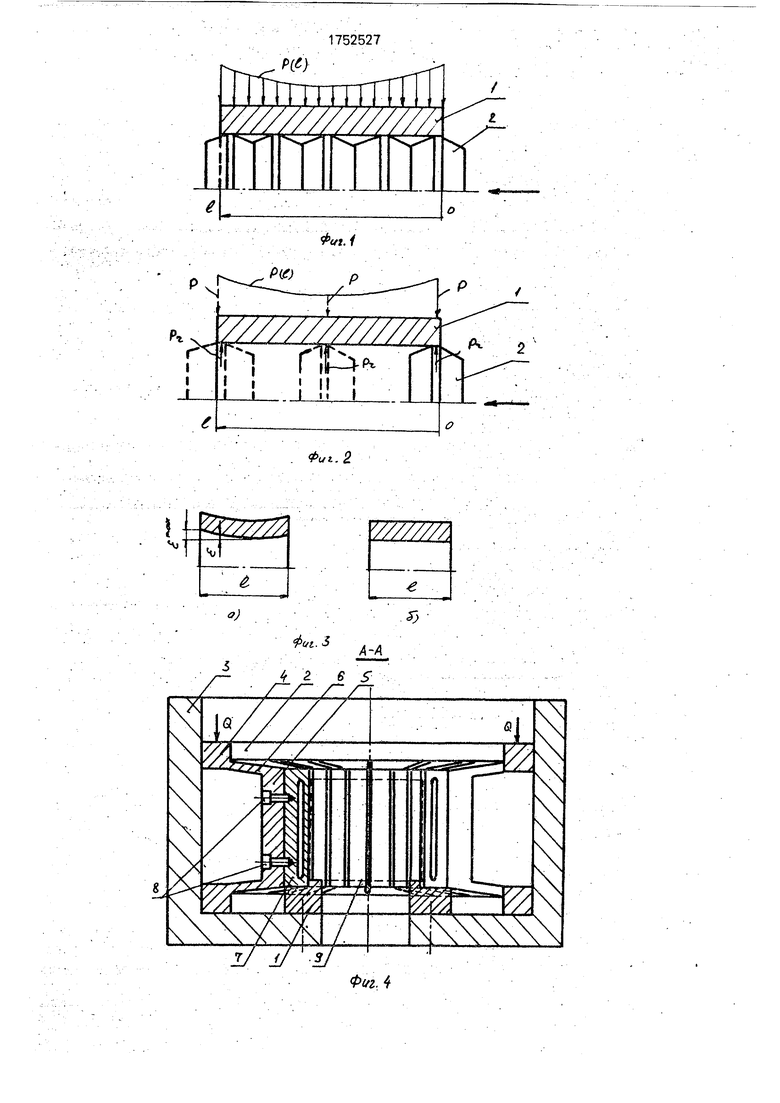

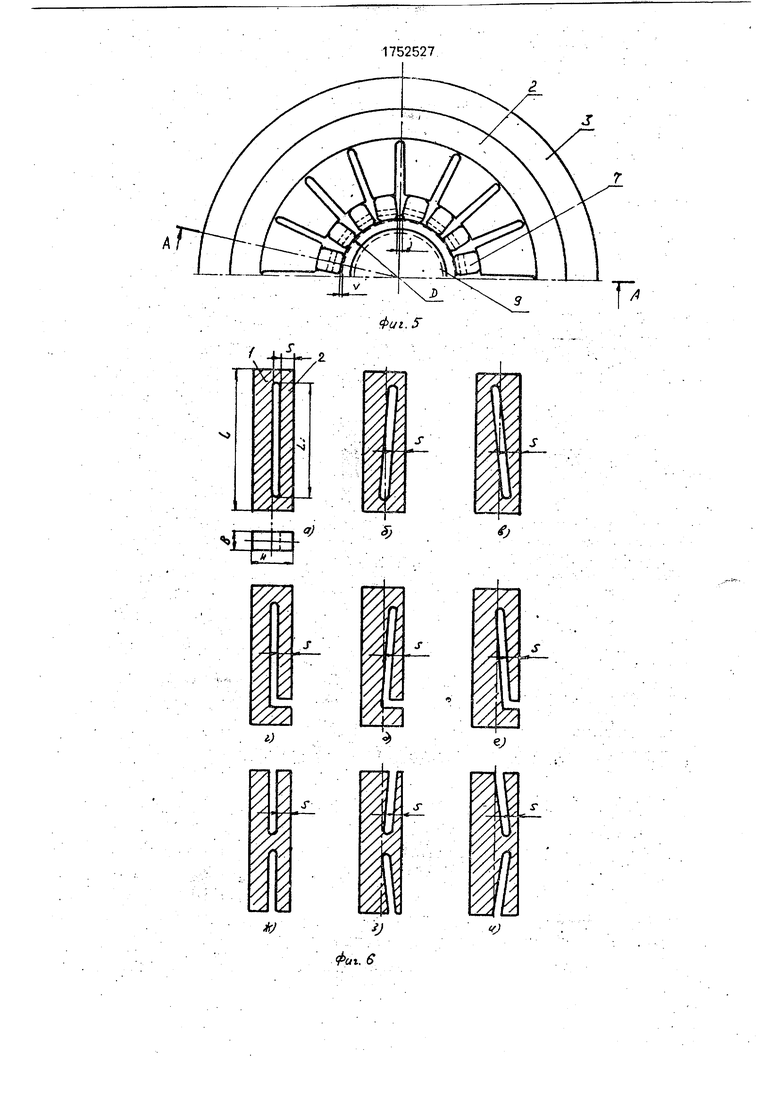

На фиг.1 приведена эпюра дополнительного усилия упругого обжатия детали- втулки при обработке ее отверстия многозубой деформирующей протяжкой; на фиг,2 - суммарная эпюра дополнительного усилия упругого обжатия детали-втулки при обработке ее отверстия однозубой дефор- мирующей протяжкой; на фиг.З - форма детали при обработке известным способом (а) и при обработке предлагаемым способом (б); на фиг.4 и 5 - устройство; на фиг.6 - дополнительная прижимная планка; на фиг.7-9 - схемы деформирования отверстия; на фиг.10-деталь после обработки; на фиг, 11 - расчетная схема.

Через отверстие детали-втулки 1 (фиг,1 и 2) протягивают деформирующий инг.тру- мент 2. Инструмент движется прямолиней- но поступательно. Одновременно с этим осуществляют неравномерное упругое обжатие детали по наружной поверхности посредством дополнительного усилия, величину которого изменяют в продольном направлении детали. Изменение усилия, представленное эпюрой Р(1) (фиг.1 и 2), осуществляют адекватно изменению величины отклонения Е (фиг.З а), которое образуется

где Р - радиальное усилие обжатия детали по наружной поверхности;

АР- изменение Р на отрезке АI детали длиной I;

Ј - величина отклонения реального профиля отверстия от идеального цилиндрического в одном поперечном сечении; А е - изменение Ј на отрезке А I;

К - коэффициент пропорциональности, определяемый из формулы

ртах рт

К

„та

0

5 0 5

g 5

где Prmax, Prmln - максимальное и минимальное усилие по длине детали в процессе обработке. Конкретизация соотношений связана с конкретным случаем обработки.

После прохождения инструментом детали дополнительное усилие снимают. Деталь удаляют из зоны обработки. Инструмент возвращают в исходное положение. Система готова к новому циклу обработки.

Пример. Способ реализуется посредством конкретного приспособления (фиг.4). Реализация способа поясняется фиг,7 - схема деформирования отверстия и геометрические параметры обрабатываемой детали; на фиг.8 - виды погрешности профиля продольного сечения детали; на фиг.9 - схемы обработки детали предлагаемым способом; фиг. 10 - профиль детали после обработки.

Приспособление для осуществления способа обработки отверстий деталей типа втулок деформирующим протягиванием, включающее упругий неравномерный (по определенному закону) охват детали по наружной поверхности, содержит опорный элемент 1 (фиг.4), зажимной элемент 2, выполненный в виде втулки и расположенный в корпусе 3. Зажимной элемент включает в себя два кольца 4, установленные с возможностью осевого продольного перемещения, прижимные основные планки 5, упругие лепестки 6, соединяющие основные планки с кольцами, и дополнительные планки 7 переменной вдоль оси приспособления жесткости. Дополнительные планки 7 расположены равномерно по окружности (фиг.5) с минимально допустимым расстоянием друг от друга J. Взаимодействие между собой дополнительных планок определяется фиксированным, например, посредством крепежных винтов 8 расположением по- следних относительно основных, т.е. планки 5 и 7 скреплены жестко (фиг.4). Дополнительные планки (фиг.6) выполнены сменными. Это создает возможность свободной перенастройки приспособления. Во-первых, на различный вид погрешности обработки детали: а, б, в - для устранения седлооб- разности; г, д, е - конусности; ж, з, и - бочкообразности. Дополнительная планка имеет жесткую часть 1 (фиг.6), которой кре- пится к основной планке , и упругую часть 2, образованную вырезом определенной конфигурации. Дополнительная планка имеет высоту Н, ширину В, длину L, толщину упругой части S, длину упругой части LI С целью расширения диапазона варьирования жест- костьюупругой части дополнительной планки, толщину S и длину LI выбирают переменными, т.е. S(f (|),где U в свою очередь зависит от параметров детали и ре- жима обработки: i, d, D,l, материал, Во-вторых, на различный диаметр D, что реализуется размером Н планки.

Приспособление работает следующим образом.

К кольцу 4 прикладывается осевое усилие Q (фиг.4). Осевое перемещение кольца 4 вызывает посредством упругих лепестков б радиальное перемещение основных планок 5 и соответственно дополнительных уп- ругих планок 7, которые, смещаясь к центру, равномерно охватывают и обжимают обрабатываемую деталь, установленную на опорном элементе 1.

Способ осуществляют следующим об- разом. Деталь 9 (фиг,4,5 и 7) устанавливают торцом на опорный элемент 1 (фиг.4). При этом, исходя из известного распределения отклонения Б по длине детали I (фиг,8) и условия соответствия градиента изменения усилия упругого воздействия Р по наружной поверхности детали вдоль ее оси градиенту изменения е в том же направлении, определен характер распределения усилия Р на деталь в процессе обработки и, соответст- венно данному распределению, определен вид и геометрия дополнительных планок зажимного элемента приспособления. Далее осуществляют охват обрабатываемой детали до момента Соприкосновения дополнительных планок с наружной поверхностью детали, посредством воздействия усилия Q на зажимной элемент 2 приспособления. Радиальное смещение /(фиг,5) по величине не меньше натяга на Деформирующий элемент i (фиг.7). Затем осуществляют деформирующее воздействие инструментом на деталь (фиг,9). Инструмент, совершая поступательное движение,проходит через отверстие с натягом i и осевым усилием Т. Эпюра распределения усилия упругого воздействия на деталь в процессе обработки (фиг.9) определяется видом погрешность профиля продольного сечения детали и параметрами упругой дополнительной планки: а - устранение седлообразности, б - конусности, в - бочкообразности (на фиг.9 эпюра Р интегральная по времени процесса обработки). После прохождения инструмента снимают зажим детали Поскольку V (деталь после снятия зажима оказывается в свободном состоянии После удаления детали из зоны обработки система готова к следующему циклу обработки. Профиль детали после обработки показан на фиг.10.

Распределение отклонения Ј подлине I детали, т.е. Ј f(|), устанавливается на основе статистических измерений для условий известного способа обработки. Группе исходных факторов, а именно материал детали, d, D, I, i, соответствует определенный вид погрешности профиля продольного сечения детали. Отклонение профиля есть результат неодинакового сопротивления детали в продольном направлении деформирующему воздействию. Неравномерность сопротивления порождает неравномерность радиальной силы деформирования Рг (фиг.7) вдоль оси детали. Причем Ј тах (фиг.8) не всегда определяет prmax в этом сечении, что является Следствием сложно-деформированного состояния детали.

Таким образом

d Рг d(Pro + К е) d (К е) ,ON л н HIHI v/J

dl

dl

dl

где d - знак дифференциала;

Р г - радиальное усилие деформирования детали;

I - координата по направлению оси детали;

Pro - сила радиального деформирования при Ј 0;

К - коэффициент, учитывающий физико- механические свойства детали, он определяется по формуле

Р

,max pmln

Ema

(3)

где Prmaxt prmin - максимальное и минимальное усилие Рг по длине детали в процессе обработки. Для определения Р существуют различные методики.

Таким образом, функция Ј0) отражает неравномерность сопротивления детали деформирующему воздействию в продольном направлении.

Для устранения неравномерности сопротивления детали необходимо такое же неравномерное, но обратное по направлению возникающему в процессе обработки, дополнительное воздействие на деталь. Другими словами, необходимо обработку производить с усилием дополнительного воздействия, градиент изменения которого пропорционален градиенту изменения отклонения реального профиля детали от идеального цилиндрического в продольном направлении, т.е.

d Р d(K; е)

(4)

где Р - усилие дополнительного упругого воздействия на деталь, в продольном направлении изменяющееся по величине. Из технологических соображений целесообразно дополнительное воздействие осуществлять упругой силой, применяя, например, упругую обойму. Выражение (4) приведено к виду (1),где коэффициент К вынесен за знак дифференциала с учетом того обстоятельства, что функция K(l) по меньшей м ере на порядок ниже функции е (I), так как К есть частное Р г / е.

В результате, зная закон е (I) и решая (4) относительно Р, получим

P(I)P°+ J К-Ј {l)dl,

о

(5)

где P(l)- распределение усилия дополнительного упругого воздействия на деталь по длине, Р° - усилие Р в сечении,где Ј 0 , К - коэффициент пропорциональности (один из вариантов его определения рассматривается ниже), Ј ()-производная функция Ј (I) по координате I.

На основе (5) рассчитываются геометрические и физико-механические параметры упругих дополнительных планок приспособления. В некоторых случаях параметры дополнительных планок целесообразно определять экспериментально. Вид функции Ј (I) выбран в качестве основы способа ввиду того, что функция РГ{) гораздо труднее поддается определению.

Охват детали по наружной поверхности

упругими планками осуществляется до момента соприкосновения последних с поверхностью детали, Это определяется расчетным радиальным перемещением v

планок от силы Q. Размер v определяется с расчетом на минимальный диаметр партии D- д, где д - допуск. Это объясняется следующим, Деталь с максимальным диаметром D в партии имеет максимальную жесткость, что определяет большую погрешность обработки. Это характерно для ряда случаев обработки втулок и объясняется волновым характером процесса деформации стенки детали. Деталь диаметром

D оказывается упруго зажатой, что способствует более сильному упругому воздействию и тем самым уменьшению погрешности обработки. Размер j выбирают так, что при зажиме он больше нуля, с другой стороны j

выбирается минимальным с целью обеспечения равномерного по площади охвата детали при зажиме.

Способ был реализован при обработке отверстий деталей типа втулок методом деформирующего протягивания. Параметры детали: материал - сталь 45 (Е 210000x1О6 МПа), наружный диаметр ,i мм, внутренний ,i мм, длина мм, Инструмент - однозубая деформирующая

прошивка, Натяг на деформирующий элемент 0,3 мм, смазка - сульфофрезол.

После обработки партии деталей обычным способом, статистическим методом на основе выборки определена усредненная

функция Ј (I). Измерения проводились в трех сечениях: в среднем сечении и у торцов на расстоянии 5 мм от торца. Необходимо отметить, что Ј() можно получить и на основе аналитического расчета, однако существующие методики достаточно громоздки и потому менее надежны.

В результате измерений получено

50

Ј 1,4., мм.

шах.

,072 мм у входного торца, таким образом, погрешность профиля продольного сечения отверстия - конусность. Тот же вид кривизны наблюдается и по наружной поверхности.

Далее на основе (5)рассчитывается геометрия дополнительной планки (фиг.З/г)

Р Р0+К-1,4-10Л Н/мм

здесь Р представляет собой удельную силу по окружности, ее размерность Н/мм;

2500 0,072

35 103 Н/мм2

где разность prmax-prmln определена расчетным путем и уточнена экспериментально (косвенно по усилию Т).

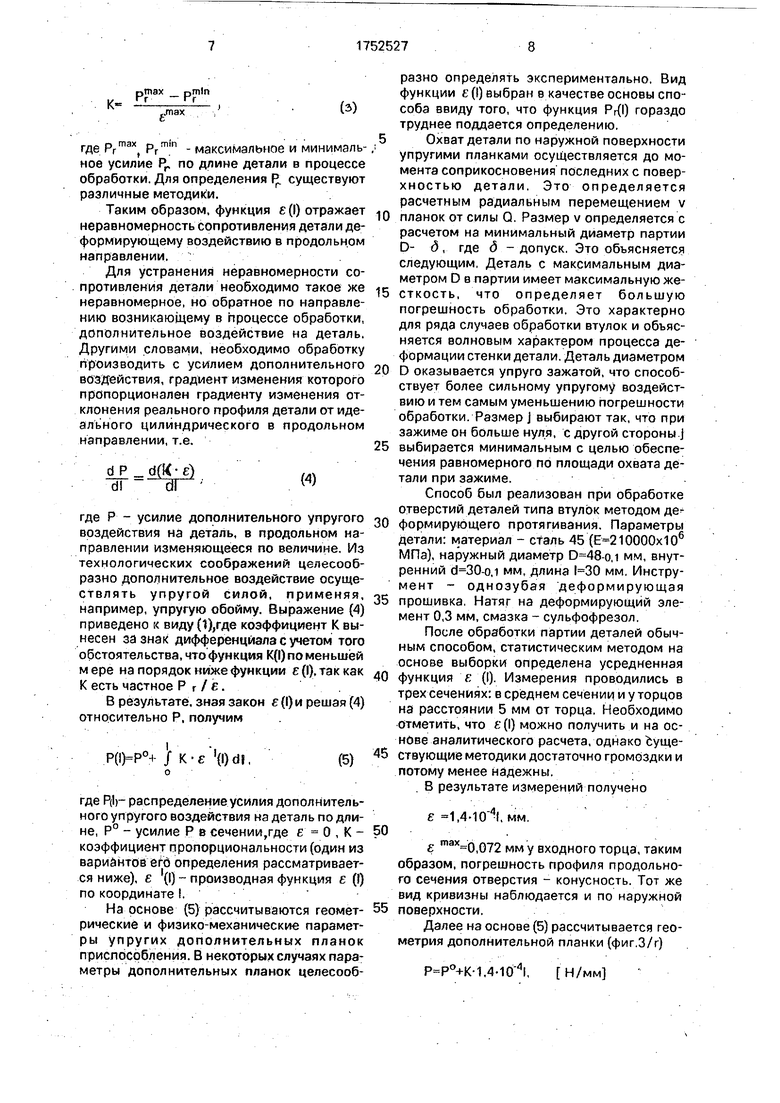

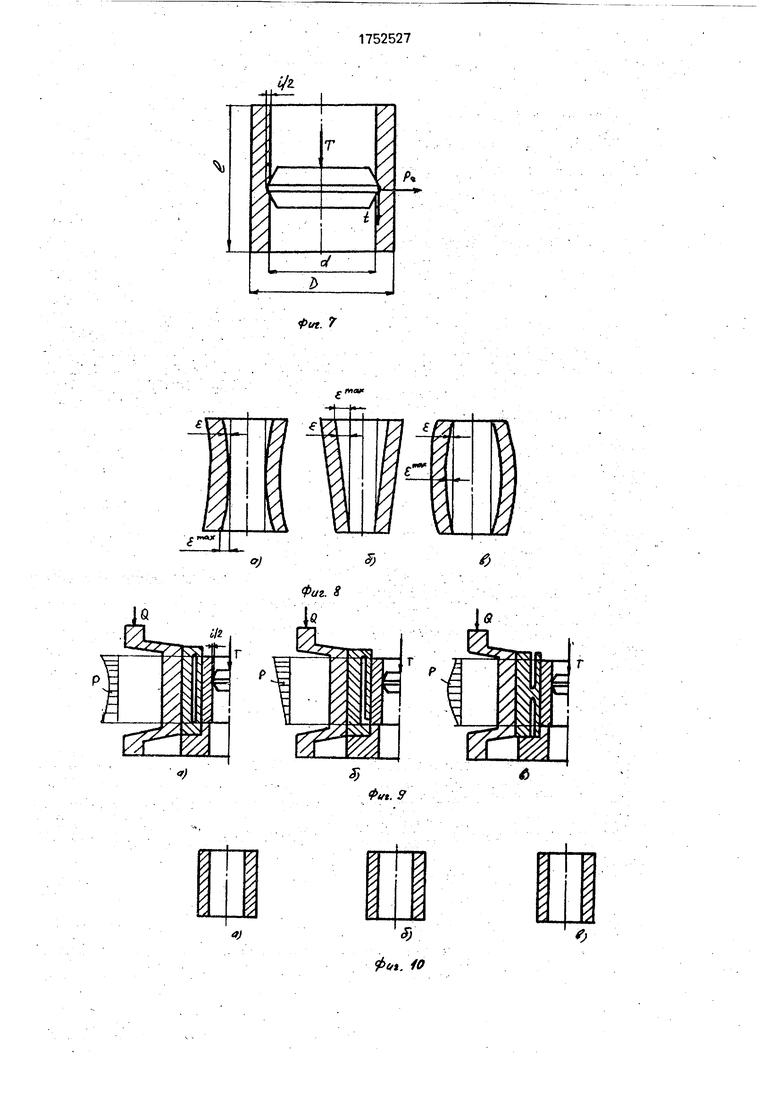

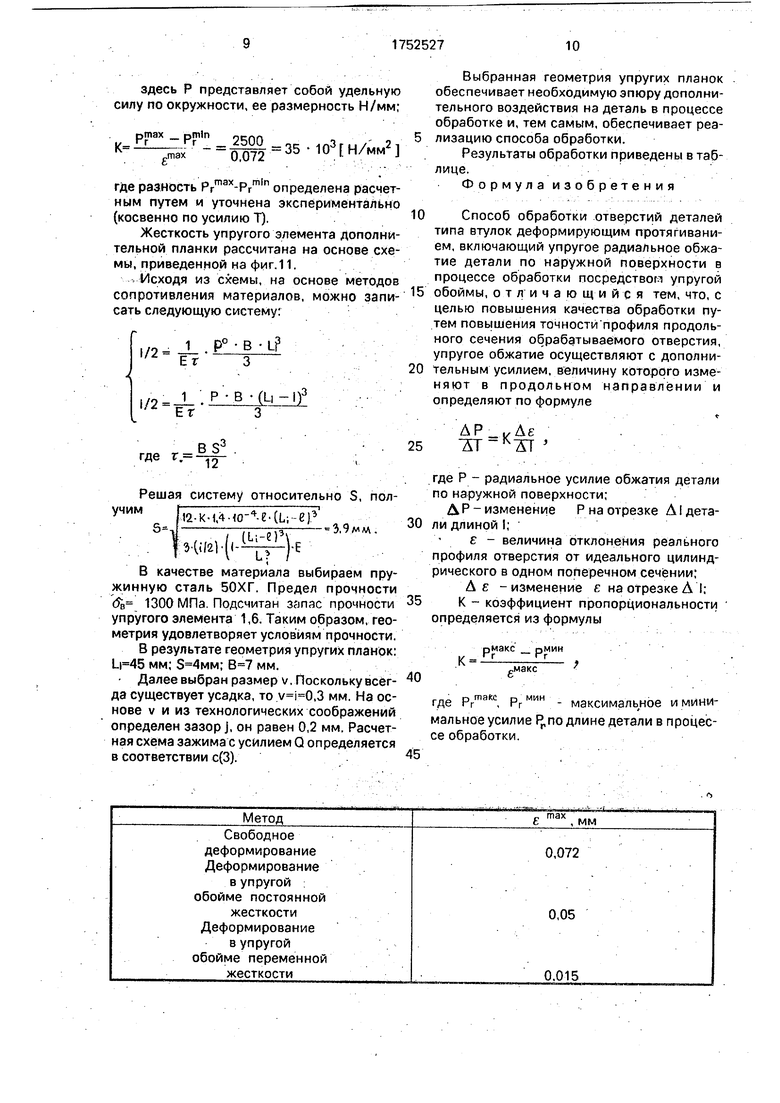

Жесткость упругого элемента дополнительной планки рассчитана на основе схемы, приведенной на фиг.11.

Исходя из схемы, на основе методов сопротивления материалов, можно записать следующую систему г

1/2

J P° В Lp Ег 3

|/2 1 . Р-В -(u-i)3

где

r-JUL г.- 12

Решая систему относительно S, пол

12-К-1.4 o-4-e-(u ер

(№}(((L.-e)3

L

- 3.9млл.

В качестве материала выбираем пружинную сталь 50ХГ. Предел прочности (% 1300 МПа Подсчитан запас прочности упругого элемента 1,6. Таким образом, геометрия удовлетворяет условиям прочности. В результате геометрия упругих планок: мм; мм. Далее выбран размер v. Поскольку всегда существует усадка, то ,3 мм. На основе v и из технологических соображений определен зазор j, он равен 0,2 мм. Расчетная схема зажима с усилием Q определяется в соответствии с(3).

Метод

Свободное деформирование Деформирование

в упругой обойме постоянной

жесткости Деформирование

в упругой

обойме переменной жесткости

0

5

0

5

0

5

Выбранная геометрия упругих планок обеспечивает необходимую эпюру дополнительного воздействия на деталь в процессе обработке и, тем самым, обеспечивает реализацию способа обработки.

Результаты обработки приведены в таблице.

Формула изобретения

Способ обработки отверстий деталей типа втулок деформирующим протягиванием, включающий упругое радиальное обжатие детали по наружной поверхности в процессе обработки посредствен упругой обоймы, отличающийся тем, что, с целью повышения качества обработки путем повышения точности профиля продольного сечения обрабатываемого отверстия, упругое обжатие осуществляют с дополнительным усилием, величину которого изменяют в продольном направлении и определяют по формуле

tЛР,,Де

где Р - радиальное усилие обжатия детали по наружной поверхности;

Л Р - изменение Р на отрезке АI детали длиной I;

s - величина отклонения реального профиля отверстия от идеального цилиндрического в одном поперечном сечении; Д е - изменение е на отрезке А I; К - коэффициент пропорциональности определяется из формулы

рмакс pN

мин

40

С.МЭКС

где РГ

такс

Рг

- максимальное и минимальное усилие Рг по длине детали в процессе обработки.

45

Ј тах, мм

0,072

0,05

0,015

Jj

. Q.

Г

CM

Ч

о)

I

КЛ

SS

Фт 5

Ј

N

s

ggSSS5

v

sssss

- 4V44VNS

LXXXXXXX

41

CL

PfcJ

в

Зегла/н

Фиг. //

Авторы

Даты

1992-08-07—Публикация

1989-12-04—Подача