Изобретение относится к промышленности строительных материалов, преимущественно к производству извести.

Целью изобретения является повышение степени использования железорудных окатышей на ожелезнение извести.

Промежуточные соединения между известью и окислами железа создаются за счет золы углеродсодержащего материала, причем преодоление диффузионной стадии процесса достигается путем локального перегрева контактирующих частиц извести и окатышей за счет окисления углерода углеродсодержащего материала.

Согласно диаграмме состояния системы окись кальция - закись железа - кремнезем существует обширная область составов легкоплавких соединений этих окислов, включающая в себя соединения 2FeO Si02- FeCbSiOa; CaO-SI02-2CaO«SfO2; CaO-FeO SiOa с температурой плавления 1093-1115°С. Та- - ким образом использование в смеси, состоящей из известняка и железорудных

окатышей, углеродсодержащего материала с регламентированными параметрами золы обеспечивает создание легкоплавкого слоя на поверхности контакта известь - окатыши и ускорение его формирования за счет локального перегрева теплом окисления угле- рода.

Свойства, проявляемые углеродсодер- жащим материалом, обеспечивают повышение эффективности использования окатышей, т.е. приводят к повышению экономических показателей процесса, снижению расхода окатышей и топлива.

При содержании в шихте менее 6% углеродсодержащего материала не обеспечивается локальный перегрев материалов в точке их соприкосновения вследствие того, что в этом случае отвод тепла из зон локального перегрева путем теплопроводности слоя известняка превышает поступление тепла из немногочисленных очагов окисления углерода. При соержании в шихте более 9% углеродсодержащего материала возраW

Ё

а

ск о о

стает излучение слоя ши.чть на стены пош, происходит их перегрев, при этом часть окатышей взаимодействует с футеровкой, диффундируя по ее порам. В обоих рассмотренных случаях эффективность полезного использования окатышей снижается.

При содержании в смеси менее 2% железорудных окатышей не достигается качественного ожелезнения извести, часть ее выходит из печи без покрытия. При этом полное использование железорудных окатышей теряет смысл, При содержании в шихте более 4% железорудных окатышей часть их бесполезно расходуется на увели- чение толщины слоя покрытия сверх значений, необходимых для технологических целей сталеплавильного производства (2-4 мм).

При содержании в смеси менее 87% известняка снижается степень полезного использования окатышей из-за повышения толщины слоя покрытия вследствие недостаточного количества образующейся извести.

При содержании в смеси более 92% известняка нарушается оптимальность соотношения его с флюсующими материалами, что также приводит к снижению степени полезного использования окатышей еслед ствие их неполного растворения золой угле- родсодержащего материала.

При содержании золы в углеродсодер- жащем материале менее 9% не обеспечива- ( ется достаточного количества флюсующею материала для создания переходного рас- , плава между известью и окатышами, при этом часть окатышей выходит из печи, не вступая в реакцию с известью, т.е. снижается степень их полезного использования.

При содержании золы в углеродсодер- жащем материале более 20% снижается его теплотворная способность, что создает затруднения о обеспечении локального перегрева в зоне взаимодействия, сопровождающиеся снижением степени полезного использования железорудных окатышей.

При основности золы углеродсодержа- щего материала менее 0,2 и более 0,3 повышается вязкость промежуточного расплава вследствие увеличения его температуры

Ь

0

G

0

5

0

главлеь я, что приводит к неполному взаимодействию окзтышей и извести за время нахождения в печм вследствие снижения скорости взаимопроникновения оксидов железа и кальция.

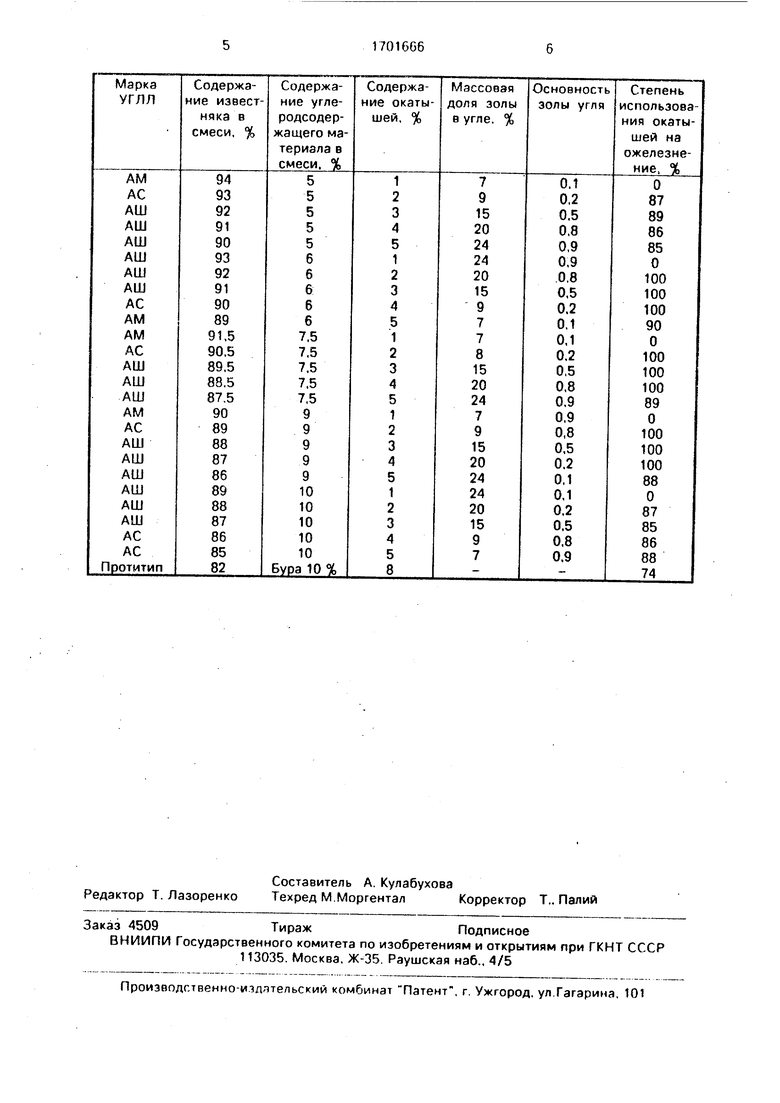

Приготовление ожелезненной извести осуществляют во вращающейся печи с высокотемпературным шахтным подогревате- лзм. В состав шихты вводят известняк, железорудные окатыши и антрацит различных марок, имеющих различные параметры зоны. Фракция изпестняка, подвергаемого обжиг/, составляла 20-50 мм, окатышей - 5-20 мм, угля - 5-15 мм.

Степень полезного использования железорудных окатышей определяли как част- чое от деления разности масс окатышей на входе и выходе из печи на массу окатышей на входе в печь. При этом, если из печи оыходило более 5% извести без покрытия. считали, цель обработки не достигнута, и эффективность использования окатышей нулевая.

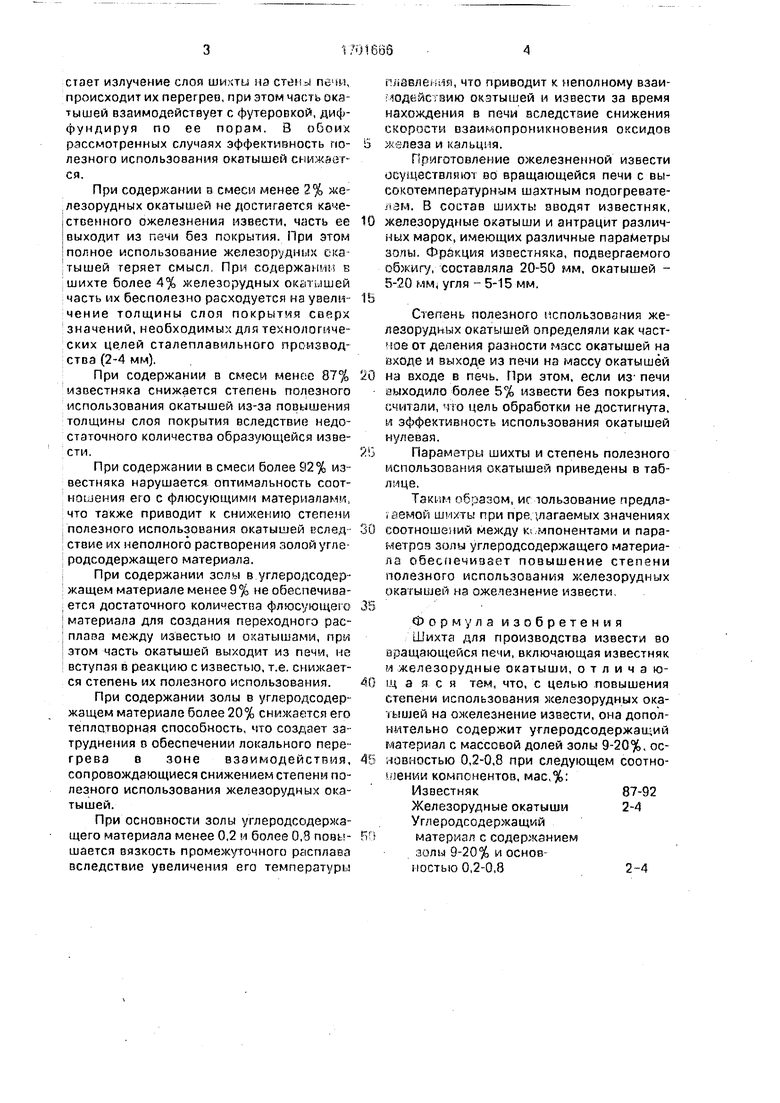

Параметры шихты и степень полезного использования окатышей приведены в таблице.

Таким образом, ис юльзование предла- . аемой шихты при пре слагаемых значениях соотношений между к мпонентами и пара- метроа золы углеродсодержащего материала обеспечивает повышение степени полезного использования железорудных окатышей на ожепезнение извести.

Формула изобретения Шихта для производства извести во вращающейся печи, включающая известняк м железорудные окатыши, отличаю- щ а я с я тем, что, с целью повышения Степени использования железорудных окатышей на ожелезнение извести, она дополнительно содержит углеродсодержащий материал с массовой долей золы 9-20%, ос- лоаиостью 0,2-0,8 при следующем соотношении компонентов, мас,%:

Известняк87-92

Железорудные окатыши2-4

Углеродсодержащий материал с содержанием .золы 9-20% и основностью 0,2-0,82-4

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства железорудных окатышей | 1989 |

|

SU1731846A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2011 |

|

RU2497953C2 |

| Способ получения комплексного флюса | 1989 |

|

SU1693079A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2007 |

|

RU2342440C1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2008 |

|

RU2395585C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКУСКОВАННОГО МАТЕРИАЛА | 2005 |

|

RU2291208C2 |

| СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2299242C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| Способ производства железорудных окатышей | 1989 |

|

SU1677073A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЮСТИТНОГО ПРОДУКТА ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2516428C2 |

Изобретение относится к промышлек кости строительных материалов, преимущественно к производству извести. Целью изобретения является повышение степени использования железорудных окатышей на ожелезнение извести. Шихта для производства извести содержит следующие компоненты, мас.%: известняк 87-92; железорудные окатыши 2-4; углеродсодер- жащий материал с содержанием золы 9-20% и основностью 0,2-0,8, 2-4. Степень использования окатышей на ожелезнение составляет 85-100%. 1 табл.

| Шихта для производства извести | 1974 |

|

SU517573A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-12-30—Публикация

1990-01-31—Подача