Изобретение относится к производству железорудных материалов в черной металлургии, в частности к производству железорудных окатышей.

Цель изобретения - повышение металлургической ценности железорудных окатышей путем увеличения их основности.

Использование в качестве дисперсной добавки к теплоносителю пылевидной негашеной извести обусловлено ее высокими флюсующими свойствами по сравнению с известняком и способностью свободной СаО вступать в реакцию и образовывать химические соединения с SlOa, AlaOs и РеаОз в

определенном температурном интервале. При производстве железорудных окатышей этот интервал ограничен значениями температур 800-1250°С. При температуре окатышей ниже 800°С реакции между собой СаО и SlOa, АЬОз, РеаОз не протекают. При температуре окатышей выше 1250°С осуществляется их обжиг и ввод дисперсной добавки нецелесообразен.

Пределы скорости фильтрации теплоносителя выбраны из условий, отвечающих наиболее эффективному пылеосаждению дисперсной добавки в слое окатышей за счет действия инерционного фактора пылеXI

3

Ч

со

осаждения и, кроме того, наиболее эффективному охлаждению окатышей. При скорости фильтрации теплоносителя менее 0,5 м /м2 с резко снижается интенсивность охлаждения окатышей, при скорости более 5 1,0 м /м с резко увеличивается проскок дисперсной добавки через слой окатышей. Оптимальное количество вводимой дисперсной добавки - негашеной извести, обеспечивающее ее минимальный удель- 10 ный расход на 1 т окатышей при химическом взаимодействии СаО с SiOa, АЬОз, Ре20з поверхностного слоя окатышей, определяют по зависимости, которая носит экспериментальный характер:15

q° „1n (a Si02+b АЬОз+с Ре20з)(1+п),

w3vj

где q удельный расход извести, кг/т окатышей;

СаО - содержание в извести оксидов 20 кальция, %;

SiOa, , Ге20з - содержание оксидов кремния, алюминия и железа в окатышах, %;

а, Ь, с - коэффициенты соответственно 25 равные: ,3, ,5, ,9;

п - степень проскока извести через слой окатышей,

п-0,1-0,15.

Отклонение расхода дисперсной добав- 30 ки от оптимальной величины, определяемой по приведенной зависимости, в большую сторону влечет за собой перерасход изве- сти, а также значительный проскок добавки через слой окатышей и запыление слоя ока- 35 тышей известью, не вступившей в химические взаимодействия. В случае отклонения величины расхода дисперсной добавки в меньшую сторону наблюдается уменьшение основности окатышей, так как поверх- 40 ностный слой каждого окатыша не насыщен в полной мере известью (СаО).

Способ производства железорудных окатышей осуществляют последовательным проведением операций окомкования 45 шихты, термообработки окатышей в зонах сушки, подогрева, обжига, рекуперации и охлаждения на конвейерной машине. После обжига окатышей теплоноситель фильтруют через слой с дисперсной СаО соде ржа щей 50 добавкой, в качестве которой используют пылевидную негашеную известь. При этом скорость фильтрации поддерживают равной 0,5-1,0 М3/м2с, что отвечает условиям эффективности осаждения дисперсной до- 55 бавки на поверхности окатышей и охлаждения окатышей. Дисперсную добавку вводят в слой окатышей после их обжига и при температуре окатышей не менее 800°С, что обеспечивает химическое взаимодействие

извести (СаО) с SI02, , Рв20з, входящих в состав окатышей. При этом поверхностный слой каждого окатыша насыщается оксидом кальция, что повышает основность окатышей. Кроме того, при хранении, перегрузках и транспортировке качество окатышей не изменяется, поскольку поверхностный слой каждого окатыша обладает высокой прочностью и не разрушается.

Оптимальный расход извести определяют по приведенной зависимости, при этом расход пылевидной добавки минимален и насыщенность окатышей известью максимальна.

После охлаждения окатыш подвергают грохочению с выделением возврата, в котором содержатся содержатся рудные составляющие и известь, не вступившая в химическое взаимодействие. Наличие извести в возврате повышает металлургическую ценность окатышей за счет увеличения их основгзсти.

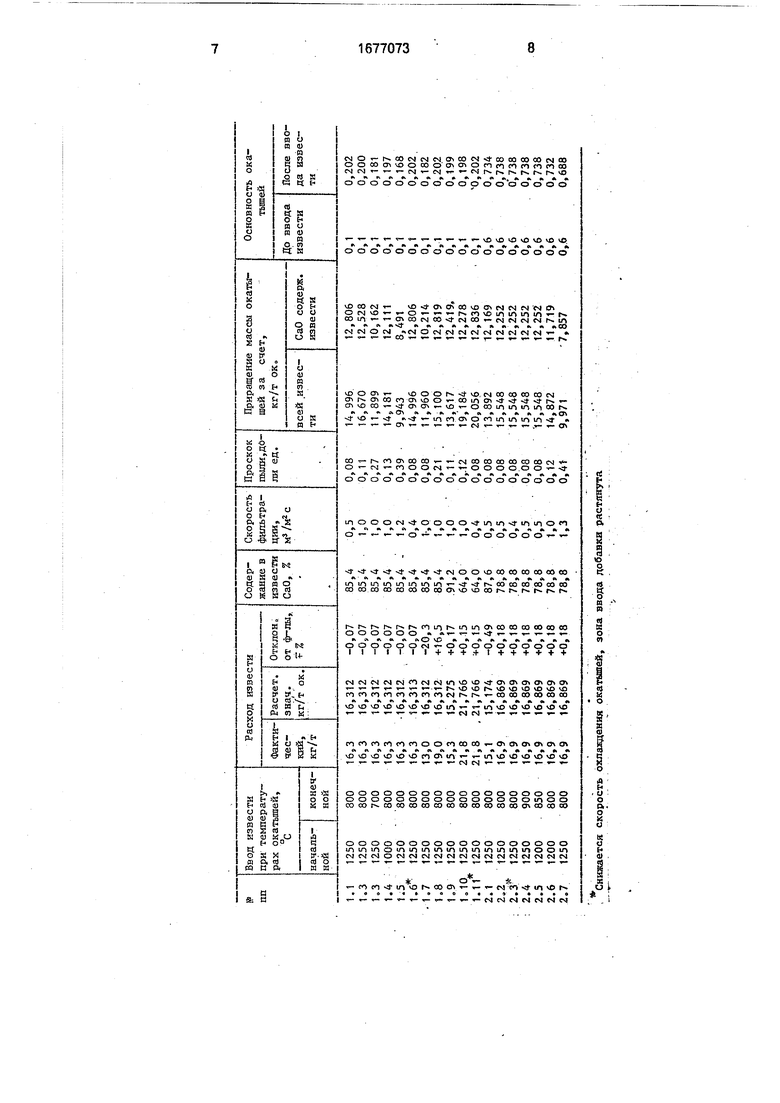

Пример. Апробацию способа осуществляли в опытно-промышленных условиях при производстве железорудных окатышей н технологической линии решетка-трубчатая печь-охладитель и на обжиговой машине ОК-8-108.

Окисленные железорудные окатыши, получаемые на технологической линии ре- шегка-трубчатая печь-охладитель, имели следующий химический состав, %: Реобщ 61,78; FeO 27,13; Рв20з 58,05; SI02 12,11; СаО 0,38; МдО 0,88; 0,45, при этом основность окатышей составляла 0,1 ед. Выгружаемые из трубчатой печи окатыши с температурой 1270-1280°С поступали в охладитель, где окатыши охлаждались в слое просасываемым через него потоком теплоносителя - воздухом. В поток воздуха вводили негашеную известь с содержанием класса-74 мкм 89%.

На обжиговой конвейерной машине ОК- 8-108 получали окатыши с содержанием, %: Реобщ 60,27; FeO 21,6; Ре20з 63,84; SI02 8,31; СаО 4,82; ,50; А120з 0,56, основность окатышей 0,6 ед. После зоны обжига в потоке теплоносителя, фильтруемого через слой окатышей, вводили пылевидную негашеную известь с содержанием класса -74 мкм 96%.

8 обоих случаях известь получали в печах циклонного типа путем обжига тонкомолотого известняка и ввод извести в поток теплоносителя осуществляли с помощью дозирующих устройств, при этом расход извести через дозатор устанавливали в зависимости от производительности технологических агрегатов по получаемому продукту - окатышам.

Результаты проведенных испытаний приведены в таблице. Как видно из таблицы, осуществление способа обеспечивает повышение основности окатышей при относительно небольшом проскоке известковой добавки через слой. Для первого варианта основность увеличилась с 0,1 до 0,197- 0.202, проскок равен 0,08-0,13 (пп. 1.1, 1.2, 1.4, 1.9, 1,10); для второго варианта основность увеличилась с 0,6 до 0,732-0,738, проскок равен 0,08-0,12 (пп. 2.1, 2.2, 2.4-2.6). При вводе извести в слой при конечной температуре окатышей 700°С (п. 1.3) резко уве- личивается проскок пыли до 0,27 и снижается основность окатышей до 0,181. Увеличение скорости фильтрации теплоносителя до 1,2 м3/м2 с повышает проскок извести до 0,39, при этом снижается основность получаемых окатышей до 0,168 (п. 1.5). Уменьшение скорости фильтрации теплоносителя до 0,4 мэ/м2с (пп. 1.6. 1.11, 2.3) снижает скорость охлаждения окатышей, и зона ввода известковой добавки существенно растягивается.

Отклонение величины расхода извести от оптимального значения, определяемого по предлагаемой зависимости, в меньшую сторону (п. 1,7) ведет к снижению основности получаемых окатышей до 0,182, в боль- шую стЪрону (п. 1.8) - к существенному проскоку извести (0,21).

Прочностные показатели окатышей с вводом извести не изменялись и составляли 285-320 кг/ок.

На основность полученных окатышей не оказывали влияния условия складирования, атмосферные условия и перегрузки, так как известь химически связана с компонентами окатышей.

5

0

5

0

0

5

0

Преимущества предлагаемого способа производства окатышей заключаются в том, что обеспечивается повышение основности железорудных окатышей с 0,1 до 0,197- 0,202 и с 0,8 до 0,732-0,738 за счет ввода пылевидной извести (что делает ее химически активной) в слой окатышей с потоком теплоносителя.

Формула изобретения Способ производства железорудных окатышей, включающий окомкование, термообработку окатышей в зонах сушки, подогрева, обжига, рекуперации и охлаждение на конвейерной машине, фильтрацию теплоносителя с дисперсной СаОсодержащей добавкой и сепарацию материала с выделением кондиционного возврата, отличающийся тем, что, с целью повышения металлургической ценности окисленных железорудных окатышей за счет увеличения их основности, в качестве дисперсной СаОсодержащей добавки используют пылевидную негашеную известь и вводят в слой после обжига окатышей при температуре окатышей 1250-800°С и скорости фильтрации теплоносителя 0,5-1,0 м /м2с в количестве, определяемом по формуле

q (а - SI02+D А1аОз-|-с- FeaOaKl+fO.

Cxdw

где q - удельный расход извести, кг/т окатышей;

СаО - содержание в извести оксида кальция,%;

SI02. АЬОз, FezOa-содержание оксидов кремния, алюминия и железа в окатышах,

%;

а, Ь, с - коэффициенты, соответственно равные; ,3, ,5, ,9;

,1-0,15 - степень проскока извести через слой окатышей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| Способ производства железорудных окатышей | 1990 |

|

SU1747516A1 |

| Шихта для производства окатышей | 1990 |

|

SU1747518A1 |

| Способ получения бесхлорного калийного удобрения | 1988 |

|

SU1673575A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЗИРОВАННОЙ КАЛЬЦИЕВОЙ ИЗВЕСТИ | 2004 |

|

RU2261282C1 |

| Стекло для получения стекловолокна | 1990 |

|

SU1728149A1 |

| Глазурь | 1990 |

|

SU1779682A1 |

| Керамический пигмент бирюзовый | 1990 |

|

SU1747405A1 |

| Способ производства офлюсованных железорудных окатышей | 1989 |

|

SU1643623A1 |

| Способ обжига тонкомолотого известняка | 1989 |

|

SU1625839A1 |

Изобретение относится к производству железорудных материалов в черной металлургии, в частности к производству железорудных окатышей. Целью изобретения является повышение металлургической ценности окисленных железорудных окатышей за счет увеличения их основности. Способ производства окатышей включает окомко- вание железорудных материалов, сушку, подогрев, обжиг, рекуперацию и охлаждение окатышей на конвейерной машине. После обжига окатышей при 1250-800°С в слой вводят пылевидную негашеную известь с теплоносителем при скорости его фильтрации 0.5-1,0 м /м2с. Количество вводимой извести определяется по формуле р 1/СаО(аЗЮ2-|-Ь-А120з сРе20з)(1+п), где q - удельный расход извести, кг/т окатышей; СаО - содержание в извести оксида кэльиия, %: SlOa, АЬОз. Рв20з содержание оксидов кремния, алюминия и железа в окатышах, %: а, Ь, с - коэффициенты, равные соответственно 21,3; 12,5 и 7,9; п - степень проскока извести через слой окатышей, ,1-0,15. При этом обеспечивается химическое взаимодействие извести на поверхности окатышей с оксидами кремния, алюминия и железа, что повышает основность окатышей. 1 табл. сл

| Способ пассивации металлизованных железорудных окатышей | 1983 |

|

SU1147766A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ производства кусковых материалов | 1984 |

|

SU1194900A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-09-15—Публикация

1989-10-30—Подача