Изобретение относится к черной металлургии, а именно к способам получения флюсов, используемых в сталеплавильном производстве.

Цель изобретения - повышение рафинирующей способности флюса, снижение охлаждающего эффекта при его использовании и повышение выхода годного.

Способ включает смешение известняка с добавкой и заливку полученного слоя шихты шлаком, в качестве добавки вводят угле- родсодержащий материал, а слой шихты заливают расплавленным сварочным шлаком при массовом соотношении известняка,

углеродистого материала и сварочного шлака (1,0-1,2):(0,8-1,0):3.

Способ получения флюса основан на полном превращении известняка в известь вследствие теплового и химического воздействия на него высокотемпературного шлакового расплава (т.е. расплавленного сварочного шлака). При этом поверхностные слои извести насыщаются окислами железа шлака, образуя более легкоплавкие ферриты кальция. Углеродсодержащий материал вследствие теплового воздействия на него высокотемпературного шлакового расплава становится безводным, теряет летучие, но сохраняет углерод в связи с нагреО Ю

GO

О

ч|

ю

ванием без доступа воздуха. В результате обработки смеси известняка с углеродсо- держащим материалом высокотемпературным шлаковым расплавом получается комплексный флюс, представляющий собой пористую массу-шлака с многочисленными включениями углерода и извести, насыщенной в поверхностных слоях окислами железа.

Использование в качестве реагента расплавленного сварочного шлака (получаемого в нагревательных колодцах обжимных цехов) обусловлено его повышенной реакционной способностью (высокое содержание окислов железа) и низким содержанием вредных для сталеплавильного производства примесей (серы и фосфора). Применение такого шлака для получения флюса позволяет сократить расход твердых окислителей (железной руды, окалины и др.). Так как сварочный шлак характеризуется очень низким содержанием серы (менее 0,05%) и фосфора (менее 0,05%), он обеспечивает высокую рафинирующую способность флюса.

Кроме того, окислы железа сварочного шлака , переходя в мартеновский шлак, ограничивают окисление железа ванны, которое наблюдется при снижении содержания углерода в расплаве. Это способствует повышению выхода годного.

Применение в качестве добавки угле- родсодержащего материала обусловлено использованием углерода как теплоносителя при выплавке стали. При контакте комплексного флюса со сталеплавильной ванной углерод переходит (растворяется) в металл, а затем окисляется с выделением тепловой энергии, которая компенсирует охлаждающий эффект присадки.

Применение углеродсодержащего материала увеличивает содержание углерода в сталеплавильной ванне, ограничивая процесс окисления железа. Это также способствует повышению выхода годного.

При отношении известняка к углеродсо- держащему материалу и сварочному шлаку менее 1 снижается содержание СаО в комплексном флюсе, т.е снижается его рафинирующая способность.

При отношении известняка к углеродсо- держащему материалу и сварочному шлаку более 1,2 не обеспечивается полное превращение известняка в известь. Использование такого комплексного флюса недостаточно эффективно из-за больших затрат тепловой энергии на разложение недо- пала известняка.

При отношении углеродсодержащего материала к известняку и сварочному шлаку менее 0,8 не обеспечивается полная компенсация охлаждающего эффекта присадки из-за недостаточного количества тепловой энергии от окисления углерода комплексного флюса.

При отношении углеродсодержащего

материала к известняку и сварочному шлаку более 1 снижается рафинирующая способность комплексного флюса из-за снижения окислов железа в шлаке, наблюдается дополнительный нагрев металла за счет углеродсодержащего материала.

Известняк смешивают с углеродсодер- жащим материалом (коксиком) и полученный слой шихты заливают расплавленным

сварочным шлаком. Полученный комплексный флюс используют для выплавки стали в мартеновском процессе.

П р и м е р 1. Известняк крупностью до 40 мм (81 кг) перемешивали с коксовым орехом с размером кусков до 25 мм (81 кг), засыпали в шлаковню слоем до 80 мм и заливали 270 кг сварочного шлака состав, %: SI02 9,80; 4,87; СаО 4,40; МдО 7,80; Р 0,03; S 0,05; окислы железа остальное. В

течение 2 мин происходило интенсивное кипение шлаковой смеси. После затвердевания шлака наблюдалось дальнейшее газо- выделеьие,сопровождающееся

растрескиванием образующегося комплексного флюса. Через 30 мин куски комплексного флюса извлекали из шлаковни. Химический анализ свидетельствовал о полном превращении известняка в известь. Полученный комплексный флюс присаживали в мартеновскую печь в период доводки

вместо окалины и извести. Через 4,5 мин после ввода 1 % комплексного флюса по отношению к садке печи формируется жидко- подвижный шлак, основность которого увеличилась с 2,0 до 2,05, содержащий в

сумме FeO 12-16,7%, степень дефосфора- ции увеличилась на 17 единиц, температура металла не изменилась, Прирост выхода годного составил 0,284%.

П р и м е р 2. Известняк (90 кг), перемешанный с коксовым орехом (81 кг), при той же толщине слоя заливали 270 кг расплавленного сварочного шлака. Анализ комплексного флюса свидетельствовал, что он содержит, %: СаО 13,6; FeO 47,6; С 18.4;

остальное 20,4. Полученный комплексный флюс в количестве 1 % от садки печи присаживали в мартеновскую печь в период чистого кипа доводки. Через 5 мин степень дефосфорации Lp (P20s)/P увеличилась на

19 единиц, температура металла осталась без изменения. Прирост выхода годного составил 0,278%.

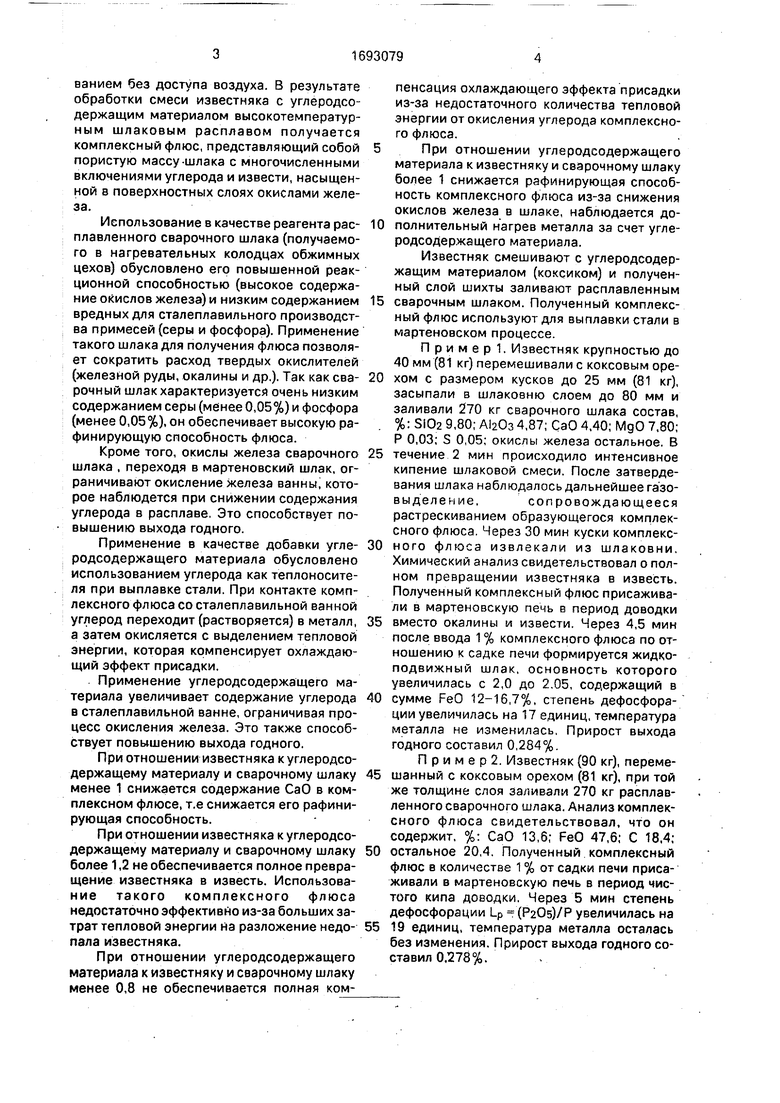

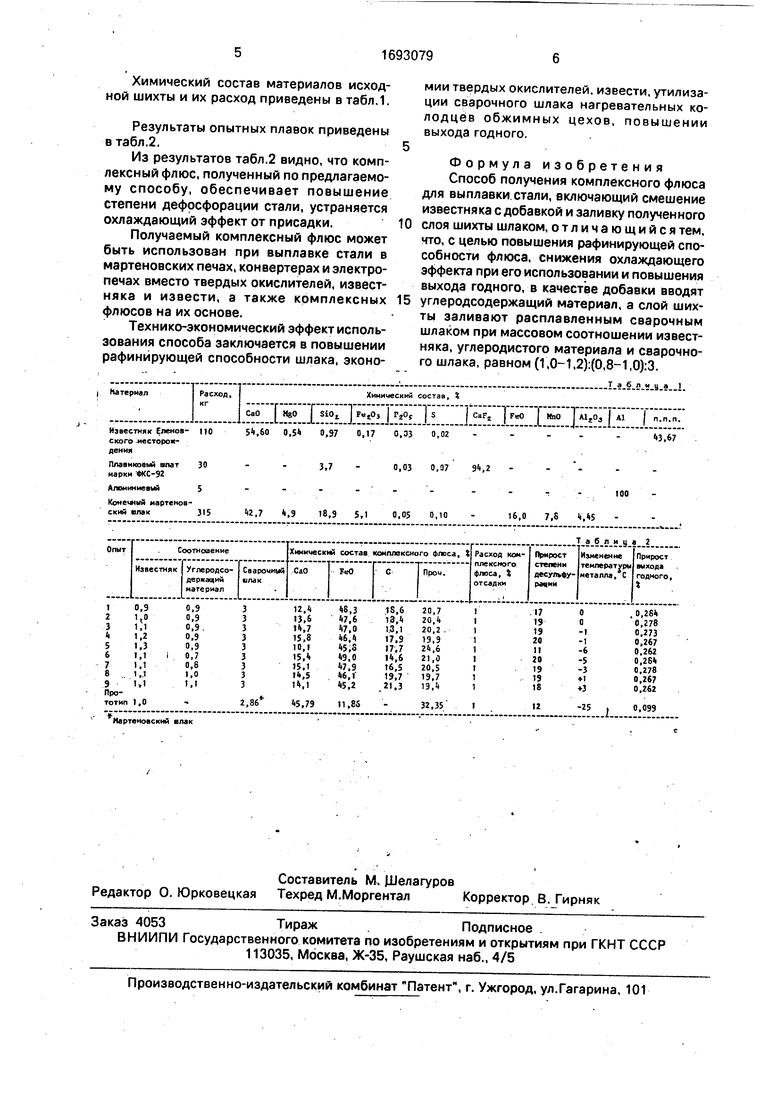

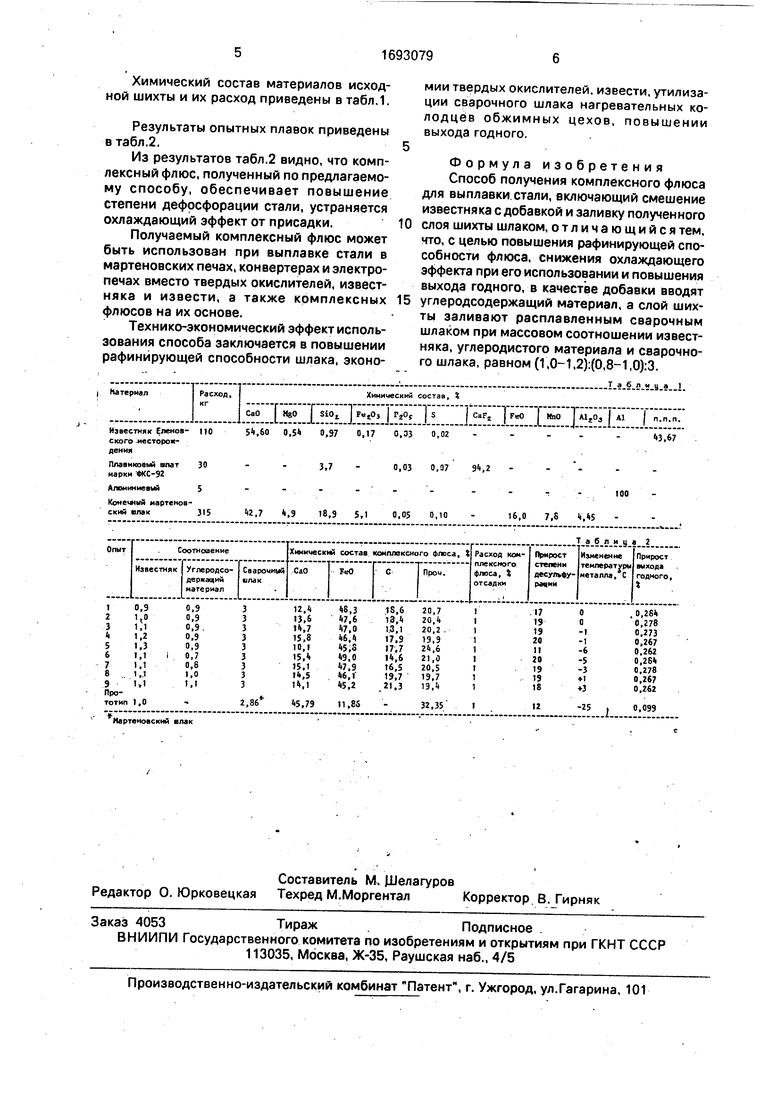

Химический состав материалов исходной шихты и их расход приведены в табл.1.

Результаты опытных плавок приведены в табл.2.

Из результатов табл.2 видно, что комплексный флюс, полученный по предлагаемому способу, обеспечивает повышение степени дефосфорации стали, устраняется охлаждающий эффект от присадки.

Получаемый комплексный флюс может быть использован при выплавке стали в мартеновских печах, конвертерах и электропечах вместо твердых окислителей, известняка и извести, а также комплексных флюсов на их основе.

Технико-экономический эффект использования способа заключается в повышении рафинирующей способности шлака, экономии твердых окислителей, извести, утилизации сварочного шлака нагревательных колодцев обжимных цехов, повышении выхода годного.

Формула изобретения Способ получения комплексного флюса для выплавки стали, включающий смешение известняка с добавкой и заливку полученного

слоя шихты шлаком, отличающийся тем, что, с целью повышения рафинирующей способности флюса, снижения охлаждающего эффекта при его использовании и повышения выхода годного, в качестве добавки вводят

углеродсодержащий материал, а слой шихты заливают расплавленным сварочным шлаком при массовом соотношении известняка, углеродистого материала и сварочного шлака, равном (1,0-1,2):(0,8-1,0):3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки синтетического шлака | 1987 |

|

SU1502626A1 |

| Способ получения комплексного шлакометаллического флюса | 1983 |

|

SU1109445A1 |

| Способ получения комплексного флюса | 1979 |

|

SU870449A2 |

| Способ выплавки стали | 1982 |

|

SU1089139A1 |

| Способ получения комплексного флюса для выплавки стали | 1982 |

|

SU1027229A1 |

| Способ выплавки стали | 1983 |

|

SU1122707A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| Металлошихта для выплавки стали в мартеновских печах и способ ее загрузки в печь | 1989 |

|

SU1754784A1 |

| Способ получения флюса для сталеплавильного производства | 1989 |

|

SU1745770A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

Изобретение относится к черной металлургии, а именно к способам получения флюсов, используемых в сталеплавильном производстве. Цель изобретения - повышение рафинирующей способности флюса, снижение охлаждающего эффекта при его использовании, повышение выхода годного. Способ включает смешение известняка с добавкой и заливку полученного слоя шихты шлаком, в качестве добавки вводят углерод- содержащий материал, а слой шихты заливают расплавленным сварочным шлаком при массовом соотношении известняка, уг- леродсодержащего материала и сварочного шлака соответственно (1-1,2):(0,8-1):3. Способ обеспечивает повышение степени де- фосфорации стали с 12 до 20, увеличивает выход годного с 0,099 до 0,284%, снижает охлаждающий эффект с -25 до -5°С. 2 табл. 5 fe

Мартеновский шлак

| Гаврин Э.Г | |||

| и др | |||

| Использование желе- зофлюса в кислородных конвертерах вместо извести | |||

| - Черметинформация, 1975, № 11, с.31-32 | |||

| Авторское свидетельство СССР № 759598, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-23—Публикация

1989-12-26—Подача