Изобретение относится к получению брикетированного топлива, пригодного для использования в коммунально-бытовом хозяйстве.

Торфяные топливные брикеты представляют собой куски правильной формы в виде призмы с закругленными углами, получаемые в процессе прессования массы фрезергиого торфа. Влажность их колеблется в пределах 11-18%, зольность до 15%, плотность в канале - 700 кг/м3, в укладке - 9SO кг/м3, теплота сгорания при влажности 15% и зольности 11% примерно равна 1S.8 М рк/кг. При ограниченных запасах с целью сокращения его расхода и утилизации отходов других производств топливные брикеты в последнее время получают с добавлением к торфу этих горючих отходов.

После прессования до момента доставки потребителю брикет, находясь иногда длительное время на складах и во время перевозок в открытых емкостях, подвергается воздействию влажного воздуха, а иногда и осадков. В результате поглощения воды брикет разрушается, образуется много некондиционной мелочи, что приводит к не- возератным потерям.

Иззэстен торфобрикет, содяржащий торф в количестве 50-90 мас.% и отсевы дрз- весно о угля, нефтяного кокса или их смеси - 10-50 мас.%.

Однако известный материал обладает высоким водопоглощением 102-113%.

Целью изобретения является снижение водопоглощения брикетов при сохранении теплоты сгорания и механической прочности мх.

Поставленная цель достигается тем, что торфобрикет, включающий торф и углеродистый , .атериал, содержит в качестве угеро- дистого материала каменноугольный кокс при следующем соотношении ингредиентов, мас.% торф 45-70, каменноугольный кокс 30-55

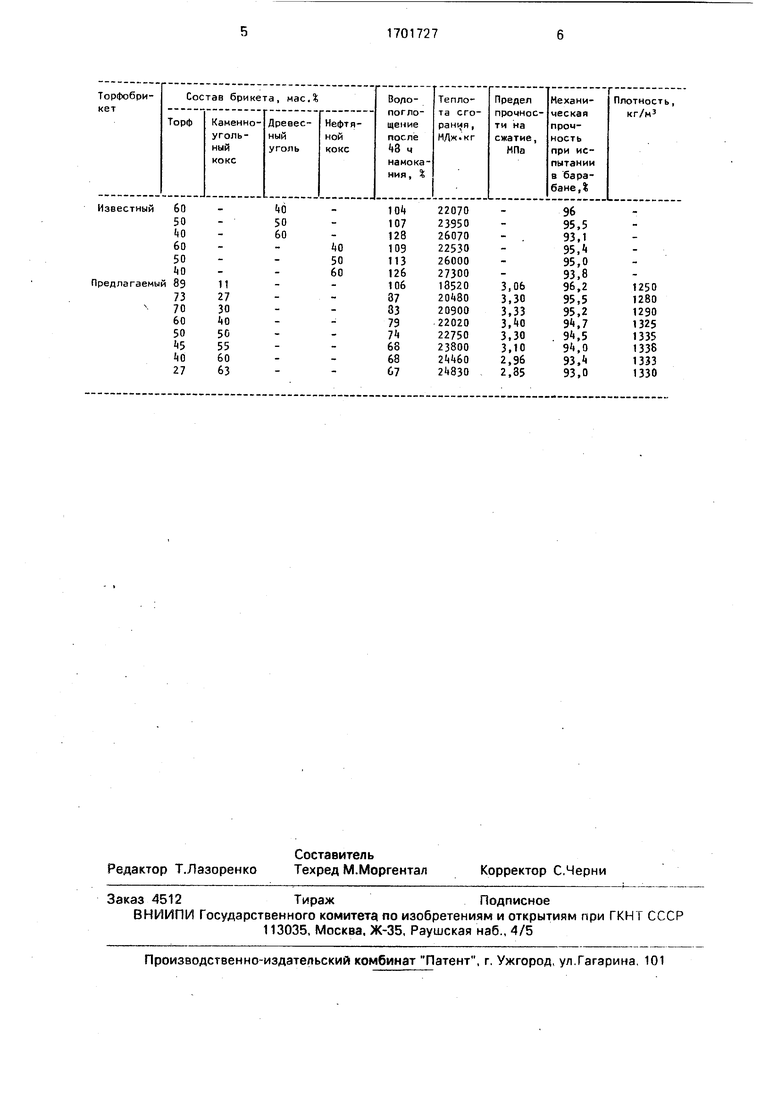

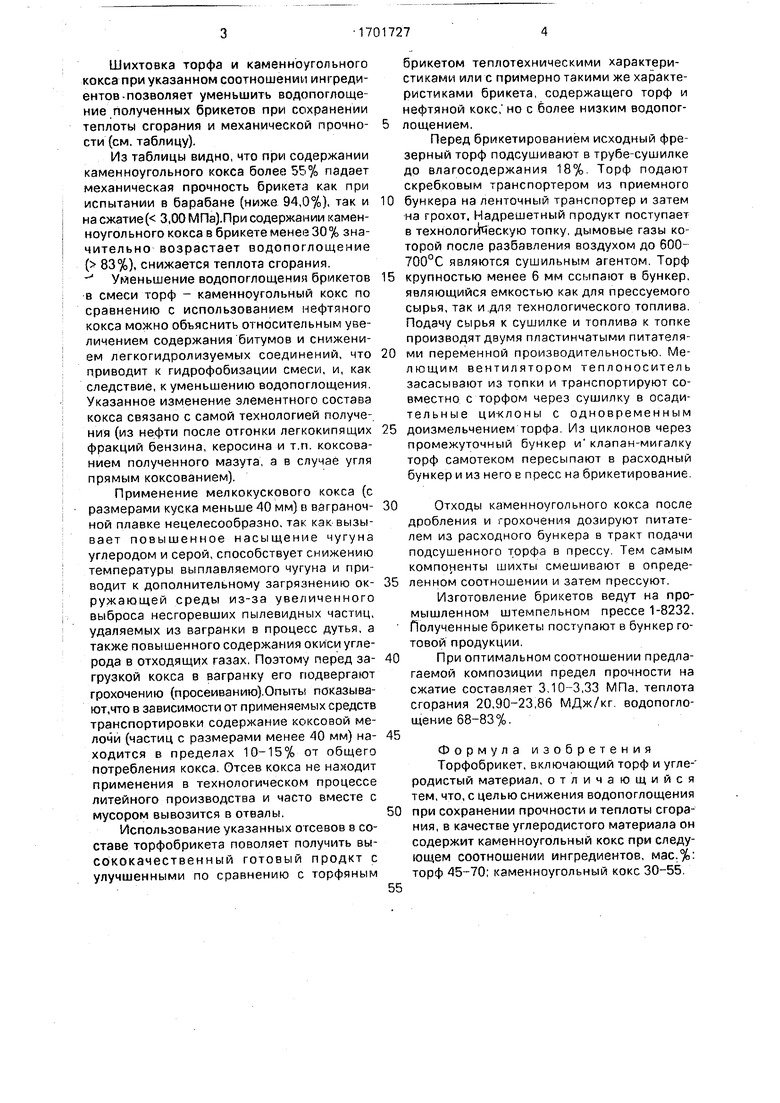

Шихтовка торфа и каменноугольного кокса при указанном соотношении ингредиентов-позволяет уменьшить водопоглоще- ние полученных брикетов при сохранении теплоты сгорания и механической прочности (см. таблицу).

Из таблицы видно, что при содержании каменноугольного кокса более 55% падает механическая прочность брикета как при испытании в барабане (ниже 94,0%), так и на сжатие( 3,00 МПа).При содержании каменноугольного кокса в брикете менее 30% значительно возрастает водопоглощение ( 83%), снижается теплота сгорания. Уменьшение водопоглощения брикетов в смеси торф - каменноугольный кокс по сравнению с использованием нефтяного кокса можно объяснить относительным увеличением содержания битумов и снижением легкогидролизуемых соединений, что приводит к гидрофобизации смеем, и, как следствие, к уменьшению водопоглощения. Указанное изменение элементного состава кокса связано с самой технологией получения (из нефти после отгонки легкокипящих фракций бензина, керосина и т.п. коксованием полученного мазута, а в случае угля прямым коксованием).

Применение мелкокускового кокса (с размерами куска меньше 40 мм) в ваграночной плавке нецелесообразно, так как вызывает повышенное насыщение чугуна углеродом и серой, способствует снижению температуры выплавляемого чугуна и приводит к дополнительному загрязнению окружающей среды из-за увеличенного выброса несгоревших пылевидных частиц, удаляемых из вагранки в процесс дутья, а также повышенного содержания окиси углерода в отходящих газах. Поэтому перед загрузкой кокса в вагранку его подвергают грохочению (просеиванию).0пыты показыва- ют,что в зависимости от применяемых средств транспортировки содержание коксовой мелочи (частиц с размерами менее 40 мм) находится в пределах 10-15% от общего потребления кокса. Отсев кокса не находит применения в технологическом процессе литейного производства и часто вместе с мусором вывозится в отвалы.

Использование указанных огсевов в составе торфобрикета поволяет получить вы- сококачественный готовый продкт с улучшенными по сравнению с торфяным

брикетом теплотехническими характеристиками или с примерно такими же характеристиками брикета, содержащего торф и нефтяной кокс, но с более низким водопоглощением.

Перед брикетированием исходный фрезерный торф подсушивают в трубе-сушилке до влагосодержания 18% Торф подают скребковым транспортером из приемного

бункера на ленточный транспортер и затем на грохот. Надрешетный продукт поступает в технологическую топку, дымовые газы которой после разбавления воздухом до 600- 700°С являются сушильным агентом. Торф

крупностью менее 6 мм ссыпают в бункер, являющийся емкостью как для прессуемого сырья, так и для технологического топлива. Подачу сырья к сушилке и топлива к топке производят двумя пластинчатыми питателями переменной производительностью Мелющим вентилятором теплоноситель засасывают из топки и транспортируют совместно с торфом через сушилку в осади- тельные циклоны с одновременным

доизмельчением торфа Из циклонов через промежуточный бункер и клапан-мигалку торф самотеком пересыпают в расходный бункер и из него в пресс на брикетирование

Отходы каменноугольного кокса после

дробления и грохочения дозируют питателем из расходного бункера в тракт подачи подсушенного торфа в прессу Тем самым компоненты шихты смешивают в определенном соотношении и затем прессуют.

Изготовление брикетов ведут на промышленном штемпельном прессе 1-8232. Полученные брикеты поступают в бункер готовой продукции.

При оптимальном соотношении предлагаемой композиции предел прочности на сжатие составляет 3,10-3,33 МПа. теплота сгорания 20,90-23,86 МДж/кг водопоглощение 68-83%.

Формула изобретения Торфобрикет, включающий торф и угле- родистый материал, отличающийся тем, что, с целью снижения водопоглощения

при сохранении прочности и теплоты сгорания, в качестве углеродистого материала он содержит каменноугольный кокс при следующем соотношении ингредиентов, мас.%: торф 45-70; каменноугольный кокс 30-55

| название | год | авторы | номер документа |

|---|---|---|---|

| Торфобрикет | 1984 |

|

SU1252331A1 |

| СОСТАВ ДЛЯ ТОПЛИВНЫХ БРИКЕТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2091429C1 |

| УГЛЕКОКСОВЫЙ ТОПЛИВНЫЙ БРИКЕТ | 2015 |

|

RU2592846C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1992 |

|

RU2005770C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ БРИКЕТОВ | 2001 |

|

RU2203928C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ УГОЛЬНЫХ ШЛАМОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2349635C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2468070C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ | 2019 |

|

RU2730462C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1995 |

|

RU2087527C1 |

Изобретение относится к получению брикетированного топлива, пригодного для использования в коммунально-бытовом хозяйств. Цель - снижение водопоглощения при сохранении прочности топливных брикетов и теплоту сгорания. Для этого торфобрикет содеожит смесь торфа и каменноугольного кокса при следующем соотношении ингредиентов, мас.%; торф 45-70, каменноугольный кокс 3Q-F5 Последний ингредиент используется в качестве углеродного материала. Шихтовка тоофз и каменноугольного кокса при указанном соотношении позволяет уменьшить водого лощение брикетов 1 тзбл

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1991-12-30—Публикация

1990-01-16—Подача