Изобретение относится к получению брикетированного топлива, пригодного для использования в металлургической промышленности и коммунально-бытовом хозяйстве.

Цель изобретения - повьппение прочности на сжатие и снижение водопогло- щения.

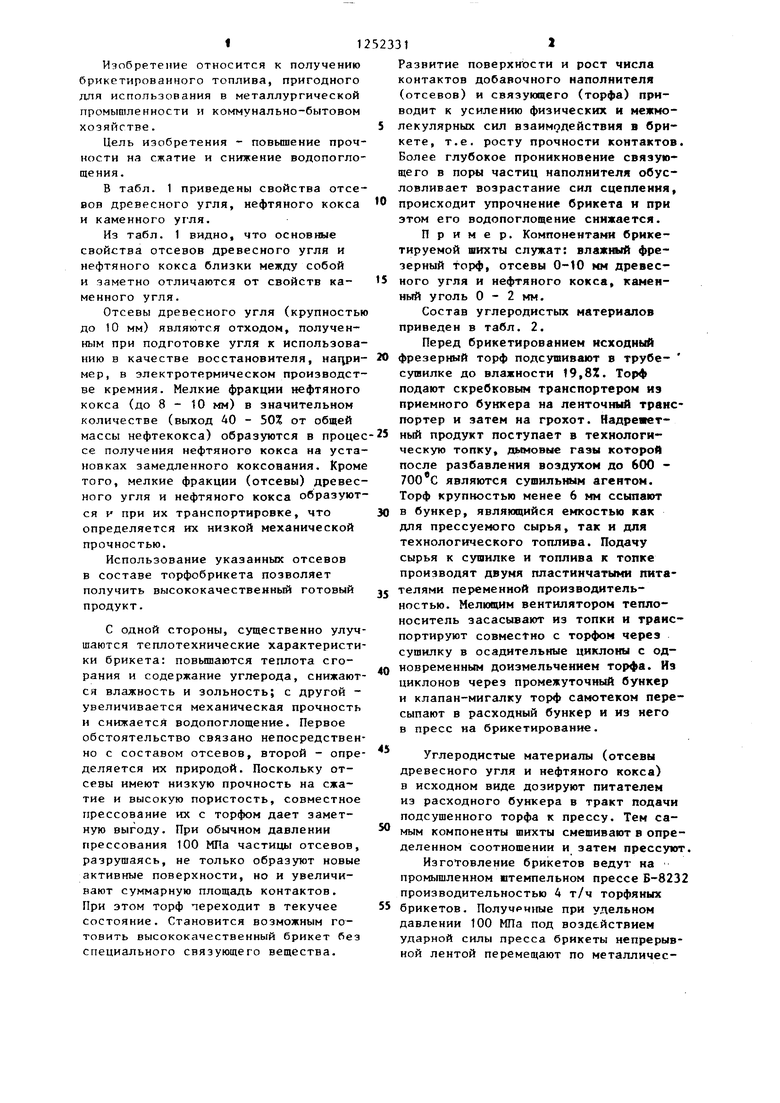

В табл. 1 приведены свойства отсевов древесного угля, нефтяного кокса и каменного угля.

Из табл. 1 видно, что основные свойства отсевов древесного угля и нефтяного кокса близки между собой и заметно отличаются от свойств каменного угля.

Отсевы древесного угля (крупностью до 10 мм) являются отходом, полученным при подготовке угля к использованию в качестве восстановителя, нацрн- мер, в электротермическом производстве кремния. Мелкие фракции нефтяного кокса (до 8-10 мм) в значительном количестве (выход 40 - 50% от общей

массы нефтекокса) образуются в процес-25 ный продукт поступает в технологисе получения нефтяного кокса на установках замедленного коксования. Кроме того, мелкие фракции (отсевы) древесного угля и нефтяного кокса образуются и при их транспортировке, что определяется их низкой механической прочностью.

Использование указанных отсевов в составе торфобрикета позволяет получить высококачественный готовый продукт.

с одной стороны, существенно улучшаются теплотехнические характеристики брикета: повышаются теплота сгорания и содержание углерода, снижаются влажность и зольность; с другой - увеличивается механическая прочность и снижается водопоглощение. Первое обстоятельство связано непосредственно с составом отсевов, второй - определяется их природой. Поскольку отсевы имеют низкую прочность на сжатие и высокую пористость, совместное прессование их с торфом дает заметную выгоду. При обычном давлении прессования 100 МПа частицы отсевов, разрушаясь, не только образуют новые активные поверхности, но и увеличивают суммарную площадь контактов. При этом торф переходит в текучее состояние. Становится возможным готовить высококачественный брикет без специального связующего вещества.

323311

Развитие поверхности и рост числа контактов добавочного наполнителя (отсевов) и связующего (торфа) приводит к усилению физических и межмо- 5 лекулярных сил взаимфдействия в брикете, т.е. росту прочности контактов. Более глубокое проникновение связующего в пор« частиц наполнителя обусловливает возрастание сил сцепления, О происходит упрочнение брикета и при этом его водопоглощение снижается.

П р и м е р. Компонентами брикетируемой шихты служат: влажный фрезерный торф, отсевы 0-tO мм древес- 5 ного угля и нефтяного кокса, камеи- ный уголь О - 2 мм.

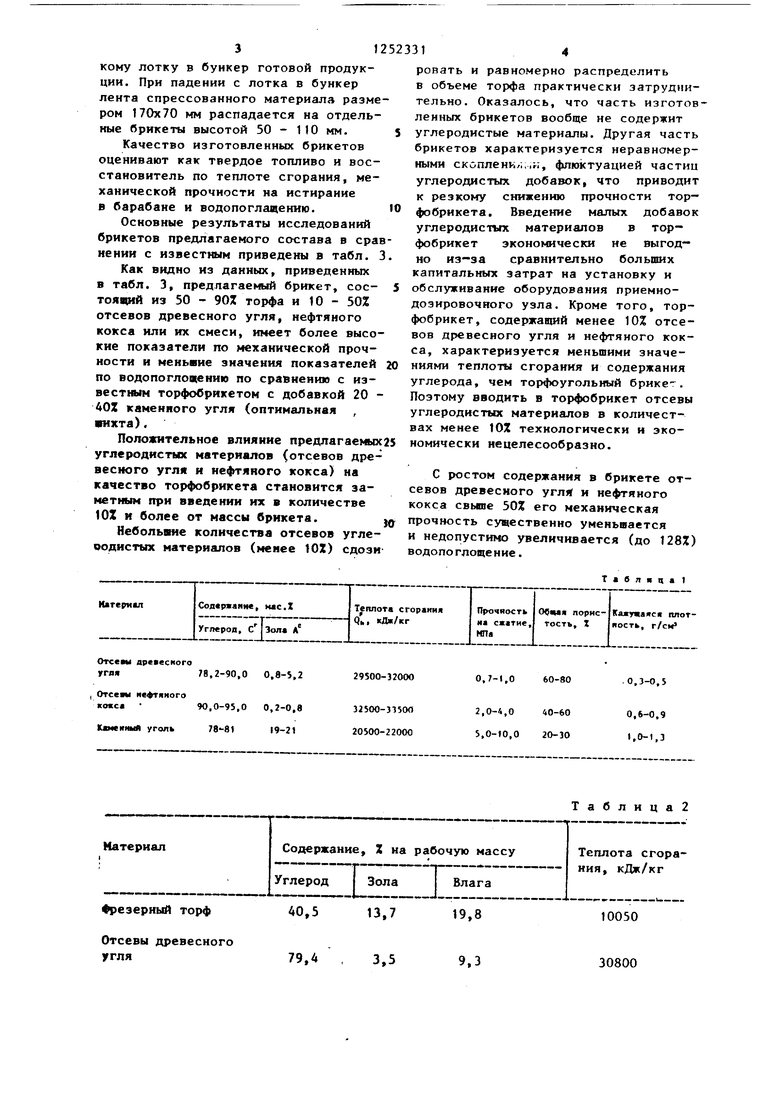

Состав углеродистых материалов приведен в табл. 2.

Перед брикетированием нсходнь 20 фрезерный торф подсушивают в трубе- сушилке до влажности 19,8Z. Торф подают скребковым транспортером иэ приемного бункера на леиточиый транспортер и затем на грохот. Надреяетческую топку, дымовые газы которой после разбавления воздухом до 600 - 700 с являются сушильным агентом. Торф крупностью менее 6 мм ссыпают

в бункер, являющийся емкостью как для прессуемого сырья, так и для технологического топлива. Подачу сырья к сушилке и топлива к топке производят двумя пластинчатыми питателями переменной производительностью. Мелющим вентилятором теплоноситель засасывают из топки и транспортируют совместно с торфом через сушилку в осадительные циклоны с одновременным доизмельчением торфа. Из циклонов через промежуточный бункер и клапан-мигалку торф самотеком пересыпают в расходный бункер и из него в пресс на брикетирование.

Углеродистые материалы (отсевы древесного угля и нефтяного кокса) в исходном виде дозируют питателем из расходного бункера в тракт подачи подсушенного торфа к прессу. Тем самым компоненты шихты смешивают в определенном соотношении и затем прессуют.

Изготовление брикетов ведут на промышленном штемпельном прессе Б-8232 производительностью 4 т/ч торфяных брикетов. Получрчные при удельном давлении 100 МПа под воздействием ударной силы пресса брикеты непрерывной лентой перемещают по металличес

31

кому лотку в бункер готовой продукции. При падении с лотка в бункер лента спрессованного материала размером 170x70 мм распадается на отдельные брикеты высотой 50 - 110 мм.

Качество изготовленных брикетов оценивают как твердое топливо и восстановитель по теплоте сгорания, механической прочности на истирание в барабане и водопоглащению.

Основные результаты исследований брикетов предлагаемого состава в сранении с известным приведены в табл.

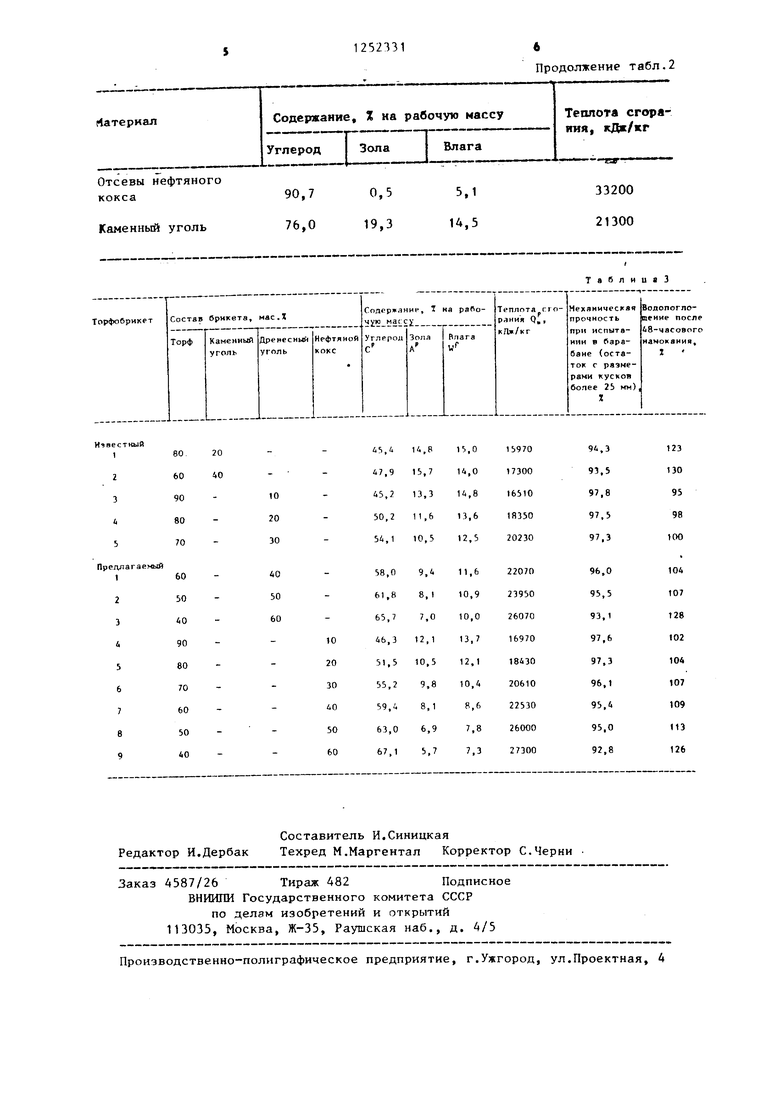

Как видно из данных, приведенных в табл. 3, предлагаемый брикет, состоящий из 50 - 90Z торфа и 10 - 50Z отсевов древесного угля, нефтяного кокса или их смеси, имеет более высокие показатели по механической прочности и меньвие значения показателей по водопоглоцению по сравнению с известным торфобрикетом с добавкой 20 40Z каменного угля (оптимальная , ихта).

Положительное влияние предлагаемы углеродистых материалов (отсевов древесного угля и нефтяного кокса) на качество торфобрикета становится заметным при введении их в количестве 10Z и более от массы брикета.

Небольшие количества отсевов угле оодистых материалов (менее tOZ) сдоз

Отсем древесного

угля 8,2-90,0 0.8-5.2

, Отсевы нефтяного

л

ый торф

древесного

Содержание, Z на рабочую массу

iaВг

Углерод 40,5

79,4

Зола

Влага

13,7

3.5

19,8

9,3

0

$

0

ровать и равномерно распределить в объеме торфа практически затруднительно. Оказалось, что часть изготовленных брикетов вообще не содержит углеродистые материалы. Другая часть брикетов характеризуется неравномерными Скопленк,;;,и, флюктуацией частиц углеродистых добавок, что приводит к резкому снижению прочности торфобрикета. Введение малых добавок углеродистых материалов в торфобрикет экономически не выгодно из-за сравнительно больших капитальных затрат на установку и обслуживание оборудования приемно- доэировочного узла. Кроме того, торфобрикет, содержащий менее 10% отсевов древесного угля и нефтяного кокса, характеризуется меньшими значениями теплоты сгорания и содержания углерода, чем торфоугольный брике. Поэтому вводить в торфобрикет отсевы углеродистых материалов в количествах менее 10Z технологически и экономически нецелесообразно.

С ростом содержания в брикете отсевов древесного угл и нефтяного кокса свыше 50Z его механическая прочность существенно уменьшается и недопустимо увеличивается (до 1282) водопоглощение.

Таблица I

29500-32000

0,7-1.060-80

.0.3-0,5

Таблица2

Теплота сгорания, кДж/кг

iaВг

Зола

Влага

13,7

19,8

10050

3.5

9,3

30800

Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Торфобрикет | 1990 |

|

SU1701727A1 |

| СОСТАВ ДЛЯ ТОПЛИВНЫХ БРИКЕТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2091429C1 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАНИЯ ТОПЛИВА | 2002 |

|

RU2228945C2 |

| ФОРМОВАННОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2402597C2 |

| Восстановитель для получения кристаллического кремния и силумина | 1987 |

|

SU1518301A1 |

| Способ получения топливных брикетов | 1990 |

|

SU1788006A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 1999 |

|

RU2167907C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРФЯНЫХ ТОПЛИВНЫХ БРИКЕТОВ И СОСТАВ ДЛЯ БРИКЕТИРОВАНИЯ | 1999 |

|

RU2174535C2 |

| Способ получения топливных брикетов | 1990 |

|

SU1770348A1 |

| Брикеты торфяные для коммунально- бытовых нужд | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Кривидз В.В | |||

| и др | |||

| Производство торфоугольных брикетов в УССР | |||

| Торфяная промьпиленность, 1982, № 6, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1986-08-23—Публикация

1984-05-07—Подача