Изобретение относится к измерительной технике и может быть использовано при определении износа рабочих поверхностей зубчатых колес различных машин и механизмов.

Известен способ контроля положения поверхности при помощи двойного микроскопа. В приемной части двойного микроскопа регистрируется исходное положение изображения щели диафрагмы коллиматора на контролируемой поверхности. При изменении положения поверхности происходит смещение в поле зрения приемной части микроскопа изображения щели. По смещению изображения щели от исходного положения можно судить об отклонении поверхности от номинального положения.

Основным недостатком способа при определении износа поверхности является то, что в результате износа происходит смещение изображения щели коллиматора на контролируемой поверхности (точки контроля), а величина линейного износа поверхности определяется по результатам измерений в двух соседних сечениях поверхности

Целью изобретения является повышение точности определения величины износа рабочих поверхностей зубчатых колес.

Для этого коллиматор устанавливают так, что оптическая ось образует с общей нормалью контролируемого зубчатого колеса угол, равный 70°, скрепляют с корпусом зеркало так, что отражающая плоскость зеркала образует с общей нормалью угол, равVI

О N5

vJ 4

ный 125°, и упор так, что его рабочая плоскость обращена к двойному микроскопу, ориентирована перпендикулярно к общей нормали и удалена от точки пересечения общей нормали с оптической осью приемной части на расстояние, равное длине общей нормали. Приемную часть устанавливают так, что ее оптическая ось образует с общей нормалью угол, равный 105°, поджимают зубчатое колесо одним из зубьев к рабочей плоскости упора и перемещают корпус двойного микроскопа параллельно общей нормали до попадания изображения щели коллиматора в заданную точку контролируемой поверхности.

Луч света коллиматора после отражения от зеркала падает по нормали к эволь- вентной поверхности, что позволяет определять величину износа по нормали к изнашиваемой поверхности. Точка падения луча света (точка измерения) не меняется при износе эвольвентной поверхности, что повышает точность определения износа в данной точке поверхности. Луч света также остается нормальным к контролируемой поверхности при относительном перемещении зубчатого колеса и корпуса двойного микроскопа.

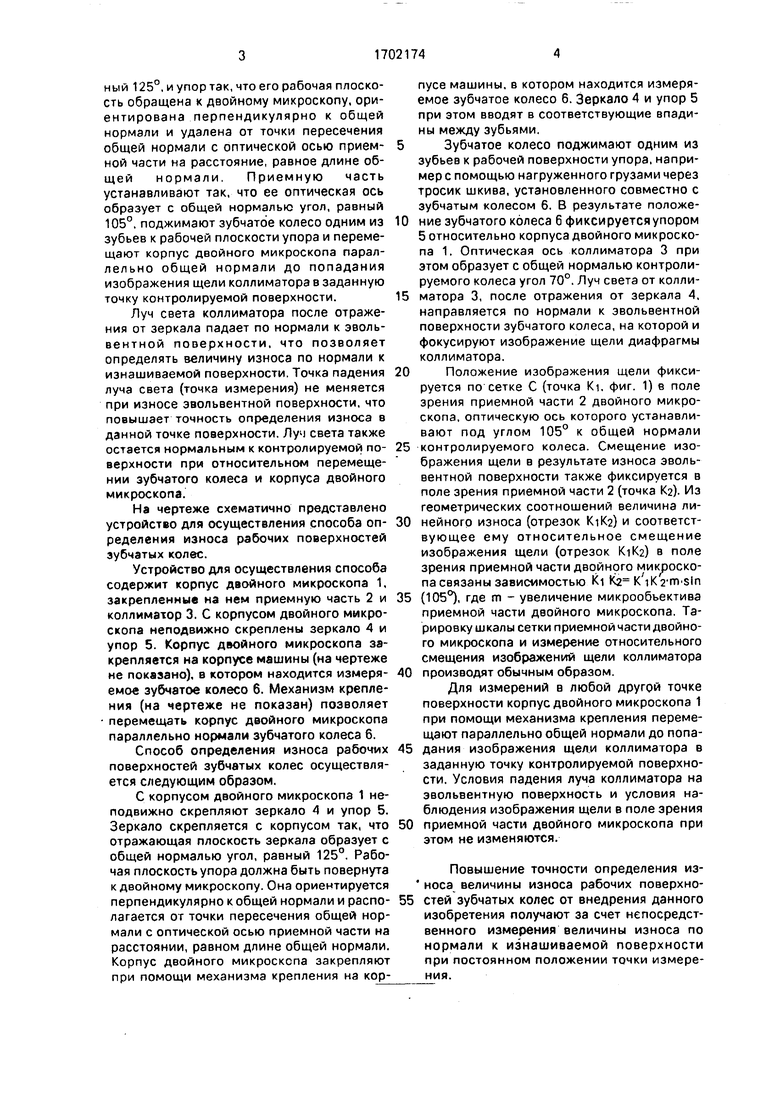

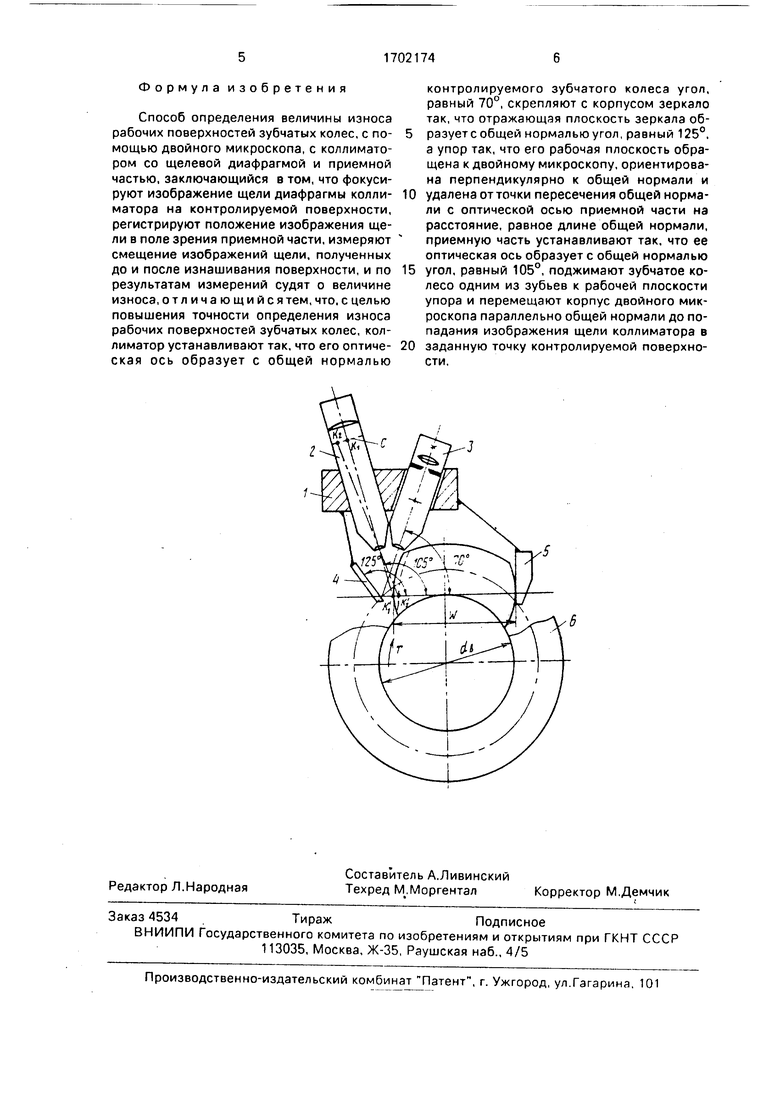

На чертеже схематично представлено устройство для осуществления способа определения износа рабочих поверхностей зубчатых колес.

Устройство для осуществления способа содержит корпус двойного микроскопа 1, закрепленные на нем приемную часть 2 и коллиматор 3. С корпусом двойного микроскопа неподвижно скреплены зеркало 4 и упор 5. Корпус двойного микроскопа закрепляется на корпусе машины (на чертеже не показано), в котором находится измеряемое зубчатое колесо 6. Механизм крепления (на чертеже не показан) позволяет перемещать корпус двойного микроскопа параллельно нормали зубчатого колеса 6.

Способ определения износа рабочих поверхностей зубчатых колес осуществляется следующим образом.

С корпусом двойного микроскопа 1 неподвижно скрепляют зеркало 4 и упор 5. Зеркало скрепляется с корпусом так, что отражающая плоскость зеркала образует с общей нормалью угол, равный 125°. Рабочая плоскость упора должна быть повернута к двойному микроскопу. Она ориентируется перпендикулярно к общей нормали и располагается от точки пересечения общей нормали с оптической осью приемной части на расстоянии, равном длине общей нормали. Корпус двойного микроскопа закрепляют при помощи механизма крепления на корпусе машины, в котором находится измеряемое зубчатое колесо 6. Зеркало 4 и упор 5 при этом вводят в соответствующие впадины между зубьями.

Зубчатое колесо поджимают одним из

зубьев к рабочей поверхности упора, например с помощью нагруженного грузами через тросик шкива, установленного совместно с зубчатым колесом 6. В результате положение зубчатого колеса 6 фиксируется упором 5 относительно корпуса двойного микроскопа 1. Оптическая ось коллиматора 3 при этом образует с общей нормалью контролируемого колеса угол 70°. Луч света от коллиматора 3, после отражения от зеркала 4, направляется по нормали к эвольвентной поверхности зубчатого колеса, на которой и фокусируют изображение щели диафрагмы коллиматора.

Положение изображения щели фиксируется по сетке С (точка KL фиг. 1) в поле зрения приемной части 2 двойного микроскопа, оптическую ось которого устанавливают под углом 105° к общей нормали

контролируемого колеса. Смещение изображения щели в результате износа эвольвентной поверхности также фиксируется в поле зрения приемной части 2 (точка К2). Из геометрических соотношений величина линейного износа (отрезок KiK2) и соответствующее ему относительное смещение изображения щели (отрезок Ki«2) в поле зрения приемной части двойного микроскопа связаны зависимостью Kl Кг K iK2Tn Sin

(105°), где m - увеличение микрообъектива приемной части двойного микроскопа. Тарировку шкалы сетки приемной части двойного микроскопа и измерение относительного смещения изображений щели коллиматора

производят обычным образом.

Для измерений в любой другой точке поверхности корпус двойного микроскопа 1 при помощи механизма крепления перемещают параллельно общей нормали до попадания изображения щели коллиматора в заданную точку контролируемой поверхности. Условия падения луча коллиматора на эвольвентную поверхность и условия наблюдения изображения щели в поле зрения

приемной части двойного микроскопа при этом не изменяются.

Повышение точности определения из- носа величины износа рабочих поверхно- стей зубчатых колес от внедрения данного изобретения получают за счет непосредственного измерения величины износа по нормали к изнашиваемой поверхности при постоянном положении точки измерения.

Формула изобретения

Способ определения величины износа рабочих поверхностей зубчатых колес, с по- мощью двойного микроскопа, с коллиматором со щелевой диафрагмой и приемной частью, заключающийся в том, что фокусируют изображение щели диафрагмы колли- матора на контролируемой поверхности, регистрируют положение изображения щели в поле зрения приемной части, измеряют смещение изображений щели, полученных до и после изнашивания поверхности, и по результатам измерений судят о величине износа, отличающийся тем, что, с целью повышения точности определения износа рабочих поверхностей зубчатых колес, коллиматор устанавливают так, что его оптиче- екая ось образует с общей нормалью

контролируемого зубчатого колеса угол, равный 70°, скрепляют с корпусом зеркало так, что отражающая плоскость зеркала образуете общей нормалью угол, равный 125°. а упор так, что его рабочая плоскость обращена к двойному микроскопу, ориентирована перпендикулярно к общей нормали и удалена отточки пересечения общей нормали с оптической осью приемной части на расстояние, равное длине общей нормали, приемную часть устанавливают так. что ее оптическая ось образует с общей нормалью угол, равный 105°, поджимают зубчатое колесо одним из зубьев к рабочей плоскости упора и перемещают корпус двойного микроскопа параллельно общей нормали до попадания изображения щели коллиматора в заданную точку контролируемой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для бесконтактного контроля крупногабаритных астрономических асферических зеркал | 1973 |

|

SU729440A1 |

| Способ дискретного контроля профилей зубьев зубчатых колес | 1988 |

|

SU1620805A1 |

| Способ бесконтактного контроля взаимного положения смежных поверхностей двух объектов и устройство для его осуществления | 1986 |

|

SU1366876A1 |

| Углоизмерительный прибор | 2019 |

|

RU2713991C1 |

| Устройство для контроля величины децентрировки линз | 1991 |

|

SU1779916A1 |

| Устройство для поверки двухкоординатных автоколлиматоров | 1989 |

|

SU1744453A1 |

| БЕСКОНТАКТНЫЙ СПОСОБ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ, ИЗНОСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2252394C1 |

| Сканирующий дифракционный монохроматор | 1985 |

|

SU1286909A1 |

| Способ контроля профилей зубьев зубчатых колес | 1991 |

|

SU1772588A1 |

| Способ определения радиусов кривизны сферических поверхностей и устройство для его осуществления | 1988 |

|

SU1562691A1 |

Изобретение относится к измерительной технике, к определению износа рабочих поверхностей зубчатых колес различных машин и механизмов. Целью изобретения является повышение точности определения величины износа рабочих поверхностей зубчатых колес за счет исключения погрешности базирования. Коллиматор устанавливают так, что оптическая ось образует с общей нормалью контролируемого зубчатого колеса угол, равный 70°, и фиксируется по сетке С положение изображения щели в поле зрения приемной части двойного микроскопа, оптическую ось которого устанавливают под углом 105° к общей нормали контролируемого колеса. Смещение изображения щели в результате износа эвольвентной поверхности также фиксируется в поле зрения приемной части (точка К2). Луч света от коллиматора после отражения от зеркала направляется по нормали к эвольвентной поверхности зубчатого колеса, на которой и фокусируют изображение щели диафрагмы коллиматора. Условия падения луча коллиматора на эвольвентную поверхность и условия наблюдения изображения щели в поле зрения приемной части двойного микроскопа при этом не изменяется. 1 ил. I о Ё

| Воронцов Л.Н | |||

| Фотоэлектрические системы контроля линейных величин | |||

| М.: Машиностроение, 1965, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1991-12-30—Публикация

1989-01-12—Подача