Изобретение относится к области машиностроения и может быть использовано для контроля профилей цилиндрических зубчатых колес после их изготовления.

Известен способ контроля зубчатых колес, заключающийся в том. что производят сравнение размеров контролируемого колеса с образцовым путем контакта боковых поверхностей с индикатором измерительного устройства 1.

Недостатком его является необходимость использования эталонного колеса, да и сам контроль осуществляется в наперед заданной точке.

Известен способ контроля контура с помощью измерительного робота, оснащенного измерительной головкой 2.

Недостатком этого способа является то. что измерительная головка должна переме(Л

С

щаться по определенной траектории с помощью измерительного робота. Применительно к зубчатому колесу, профиль которого подлежит уточнению, измерение становится функционально сложным и недостаточно точным.

Наиболее близким техническим рушением к данному изобретению является известный способ контроля профилей цилиндрических колес с эвольвентными профилями на зубьях, в котором контролируется расстояние/эпо нормали п-п к эволь- вентному профилю от текущей точки К до точки W касания нормали п-п с расчетной окружностью радиуса R, рассчитываемого по формуле

vi vi

ISO

СП 00

со

D - mt

п

cos «t,

где mt - торцевой модуль колеса, Z - число зубьев колеса, fft - угол зацепления, радиус R при этом совпадает с радиусом гв основной окружности 3.

Суть контроля заключается в сравнении действительного расстояния р с его теоретической величиной, равной

/От R р - гв р,

где (р- угол развернутости эвольвенты.

Недостатком этого способа, реализованного в приборах-эвольвентомерах оте- чественнных и зарубежных образцов в том, что он пригоден лишь для контроля колес с эвольвентными профилями зубьев.

Целью изобретения является расширение области применения за счет обеспече- ния возможности контроля любых возможных профилей, полученных по методу обкатки и копирования.

Поставленная цель достигается тем, что в способе контроля профилей зубьев зубчатых коле заключающемся в том, что измеряют расстояние по нормали от текущей точки на профиле зуба до расчетной окружности на колесе, измеряют это расстояние до точки пересечения нормали с расчетной окружностью и дополнительно измеряют угол между линией нормали и касательной к расчетной окружности, проведенной через точку пересечения нормали к профилю зуба с расчетной окружностью на колесе, при этом радиус расчетной окружности определяют по формуле

R 0,5 mt Z,

где mt - торцовый модуль колеса, a Z - число зубьев на нем.

Описываемый способ контроля пригоден для всех возможных профилей зубьев цилиндрических колес благодаря обеспечению возможности контроля одновременно по двум параметрам:

р- расстоянию по нормали n-п от текущей точки К на профиле зуба до точки W пересечения или касания нормали с расчетной окружностью радиуса R;

углу а в точке W между нормалью n-п и касательной т -т к расчетной окружности в этой точке.

Угол а по своему физическому смыслу в зубчатой передаче соответствует углу зацепления при линейном контакте зубьев колес. Как правило, это сложная функция а-а(р} угла поворота колес в станочном зацеплении и целиком определяется параметрами исходного контура инструмента.

В эвольвентной передаче а const, для циклоидальной а - С р, где С - постоянная величина.

В процессе контроля идентификация профиля осуществляется с использованием зависимости

10

р р, - R / cos(a(p)).

где (р - угол дуги расчетной окружности радиуса R на колесе между точками W и А, при этом W - точка пересечения нормали к

профилю в контролируемой точке К е расчетной окружностью, а А - точка пересечения расчетной окружности и контролируемого профиля.

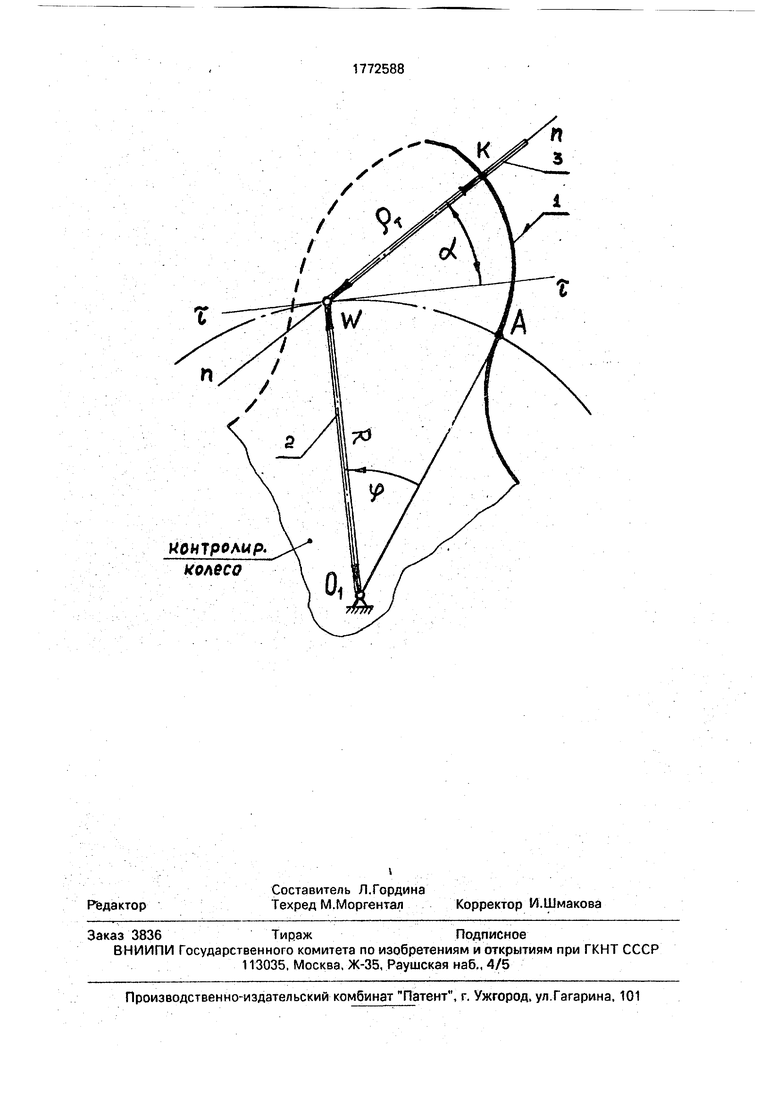

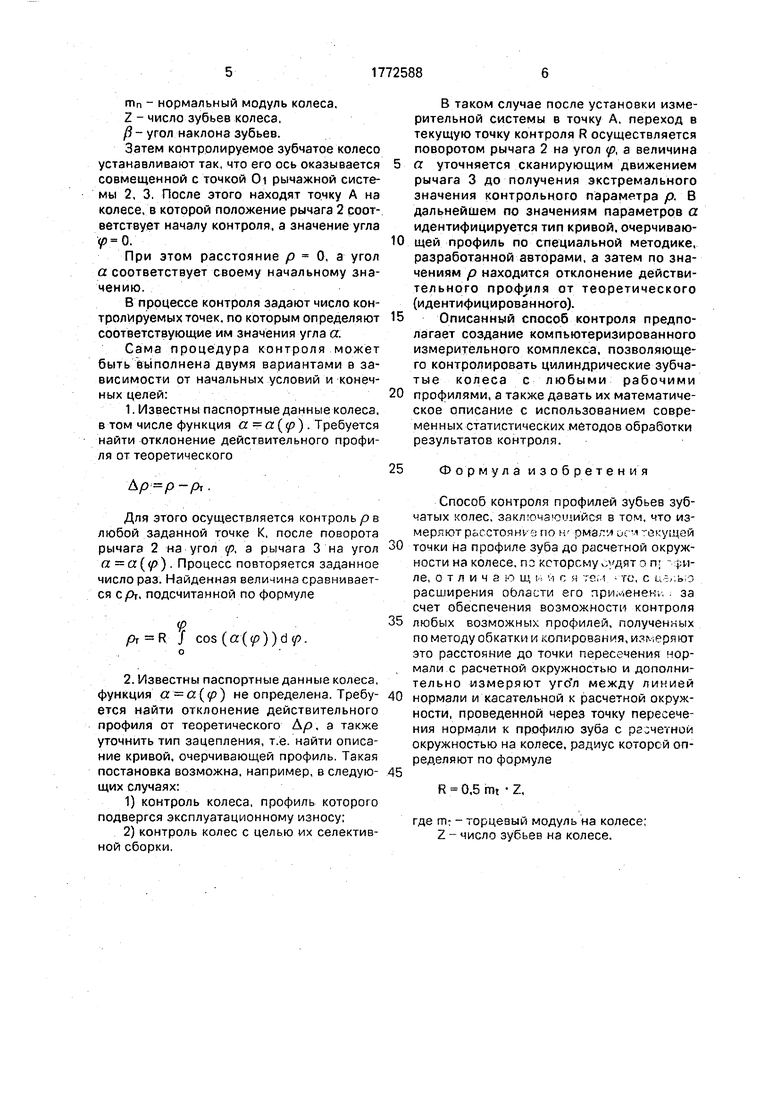

Сущность изобретения поясняется чертежом, где изображено контролируемое

зубчатое колесо и рычажная механическая система, которая может реализовать описываемый способ контроля.

Центр зубчатого колеса с рабочим профилем зуба.ограниченным линией 1, расположен в точке Oi. Рычажная система контролирующего механизма представлена звеньями 2 и 3, шарнирно связанными в точке W. На звене 3 имеется два измерителя линейного/ои углового «параметров. Длина

рычага 2 настраивается по радиусу R расчетной окружности колеса. Сам рычаг 2 имеет возможность углового перемещения относительно точки Oi на угол р. Установление

связей трех параметров

а а(у), (р)

позволяет описать любую плоскую кривую.

Контролируемый параметр р профиля характеризуется расстоянием от текущей точки К на профиле до точки W по нормали n-п к профилю зуба, угол а - углом между касательной г -г и нормалью n-п к профилю зуба в W, совпадающей с положением оси рычага 3. Оба они зависят от угла р поворота рычага 2, отсчитываемого от положения, занимаемого точкой А как точки пересечения контролируемого профиля 1 с

расчетной окружностью радиуса R.

Способ осуществляют следующим образом.

Перед измерением, зубчатого колеса с рабочим профилем 1 длина рычага 2 настраивается по длине расчетной окружности контролируемого колеса

R 0,5mt Z, . rflemt mn/cos/ ,

mn - нормальный модуль колеса.

Z - число зубьев колеса,

угол наклона зубьев.

Затем контролируемое зубчатое колесо устанавливают так, что его ось оказывается совмещенной с точкой Oi рычажной системы 2, 3, После этого находят точку А на колесе, в которой положение рычага 2 соответствует началу контроля, а значение угла .

При этом расстояние р 0, а угол а соответствует своему начальному значению.

В процессе контроля задают число контролируемых точек, по которым определяют соответствующие им значения угла а.

Сама процедура контроля может быть выполнена двумя вариантами в зависимости от начальных условий и конечных целей:

1. Известны паспортные данные колеса. в том числе функция а - а (р ) . Требуется найти отклонение действительного профиля от теоретического

.

Для этого осуществляется контроль р в любой заданной точке К, после поворота рычага 2 на угол р, а рычага 3 на угол а а (р ) . Процесс повторяется заданное число раз. Найденная величина сравнивается срт, подсчитанной по формуле

#

/ cos (a(p)}d р.

2. Известны паспортные данные колеса, функция ((р) не определена. Требу- ется найти отклонение действительного профиля от теоретического Др, а также уточнить тип зацепления, т.е. найти описание кривой, очерчивающей профиль. Такая постановка возможна, например, в следую- щих случаях:

1)контроль колеса, профиль которого подвергся эксплуатационному износу;

2)контроль колес с целью их селективной сборки.

5 10

5

0

5

0

5

0 5

В таком случае после установки измерительной системы в точку А, переход в текущую точку контроля R осуществляется поворотом рычага 2 на угол (р, а величина а уточняется сканирующим движением рычага 3 до получения экстремального значения контрольного параметра р. В дальнейшем по значениям параметров а идентифицируется тип кривой, очерчивающей профиль по специальной методике, разработанной авторами, а затем по значениям р находится отклонение действительного профиля от теоретического (идентифицированного).

Описанный способ контроля предполагает создание компьютеризированного измерительного комплекса, позволяющего контролировать цилиндрические зубчатые колеса с любыми рабочими профилями, а также давать их математическое описание с использованием современных статистических методов обработки результатов контроля.

Формула изобретения

Способ контроля профилей зубьев зубчатых колес, заключающийся в том, что измеряют рьсстоян - з по и/ рмаги ui ч -екущей точки на профиле зуба до расчетной окружности на колесе, по которому v/ дят о п; - риле, о т л и ч s ft щ s ч с я ;Ci 1 - тс, с цг, ь з расширения области его применен, за счет обеспечения возможности контроля любых возможных профилей, полученных по методу обкатки и копирования, измеряют это расстояние до точки пересечения нормали с расчетной окружностью и дополнительно измеряют уго л между линией нормали и касательной к расчетной окружности, проведенной через точку пересечения нормали к профилю зуба с расчетной окружностью на колесе, радиус которой определяют по формуле

R 0,5 mt Z,

где mt - торцевый модуль на колесе; Z - число зубьев на колесе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубчатая передача | 1984 |

|

SU1341418A1 |

| Зубчатая передача | 1983 |

|

SU1357628A1 |

| Способ дискретного контроля профилей зубьев зубчатых колес | 1988 |

|

SU1620805A1 |

| Способ контроля параметров цилиндрических зубчатых колес | 1978 |

|

SU868309A1 |

| Способ обработки зубьев зубчатых колес дисковым лезвийным инструментом | 2021 |

|

RU2763831C1 |

| Зубчатая передача | 1984 |

|

SU1359523A1 |

| Зубчатая передача | 1983 |

|

SU1359522A1 |

| Зубчатая передача | 1986 |

|

SU1323796A1 |

| ЭВОЛЬВЕНТНАЯ ЗУБЧАТАЯ КОРРИГИРОВАННАЯ ПЕРЕДАЧА ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 1991 |

|

RU2025614C1 |

| ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА И СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС ПЕРЕДАЧИ | 2012 |

|

RU2510472C1 |

Изобретение относится к области машиностроения и может быть использовано для контроля профилей зубьев цилиндрических зубчатых колес после мх изготовления. С целью расширения области применения за счет обеспечения контроля любых возможных профилей, полученных по методу обкатки и копирования, в описываемым способе измеряют расстояние по нормали от текущей точки на профиле зуба до точки пересечения этой нормали с расчетной окружностью на колесе и угол между линией нормали и касательной к расчетной окружности, проведенной через точку пересечения нормали к профилю зуба с расчетной окружностью на колесе, радиус которой определяется по формуле: R 0,5mtZ, где mi - торцовый модуль колеса, Z - число зубьев на нем. 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пневматический амортизатор | 1985 |

|

SU1288400A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Контроль зубчатых колес | |||

| Л.: Машиностроение, 1977, с | |||

| Счетная линейка для вычисления объемов земляных работ | 1919 |

|

SU160A1 |

Авторы

Даты

1992-10-30—Публикация

1991-01-14—Подача