Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля износа инструмента | 1984 |

|

SU1224671A1 |

| Устройство для распознавания изображений | 1989 |

|

SU1644184A2 |

| Устройство для измерения температуры и разности температур | 1990 |

|

SU1786374A1 |

| ЦИФРОВОЙ ДАЛЬНОМЕР | 1992 |

|

RU2069003C1 |

| Устройство двухступенчатого аналого-цифрового преобразования | 1985 |

|

SU1266003A1 |

| Устройство контроля | 1984 |

|

SU1198542A1 |

| Устройство для контроля телеметрической информации | 1980 |

|

SU920814A1 |

| Устройство для контроля параметров | 1985 |

|

SU1254441A1 |

| Устройство для считывания и отображения графической информации | 1986 |

|

SU1506459A1 |

| Устройство декодирования тональных сигналов | 1988 |

|

SU1570034A1 |

Изобретение относится к контрольно- измерительной технике. Цель изобретения - расширение области применения устройства за счет использования информационного сигнала-для выбора контрольных точек. Усиленный и преобразованный сигнал поступает на вход первой схемы в вычитании, связанный также с блоком 5 памяти. Сравнение с порогом осуществляется на первом компараторе 7. Для выбора точек на второй схеме 10 вычитания определяется разность между текущим значением сигнала и значением, записанным в буферный регистр 11. Значение разности сравнивается на втором компараторе 13 с величиной, хранящейся в регистре 14 порога. Коммутаторы 4 и 12 переводят устройство из режима формирования сигнала в режим определения наноса инструмента. 2 ил.

Изобретение относится к контрольно- измерительной технике и может быть использовано для контроля режущего инструмента в автоматизированном серийном, массовом производстве, а также в исследовательских работах, например при исследовании стойкости инструмента.

Известно устройство активного контроля состояния режущего инструмента, снабженное регулируемым источником напряжения смещения, двумя делителями напряжения, двухпозиционным ключом, двумя переключателями, двумя триггерами, блоком управления, генератором импульсов, ключом, счетчиком, блоком цифрового отсчета, тремя дешифраторами и выключателем, при этом источник напряжения смещения подключен через делители напряжения к входам детекторов, два переключателя в первом положении - между выходами детекторов, входом

интегратора и вторым входом компаратора, а во втором положении переключателей вход первого переключателя через двухпо- зиционный ключ, управляющий вход которого подключен к выходу блока управления, подсоединен к входу источника напряжения смещения, вход второго переключателя во втором положении подключен к выходу первого детектора, а выход блока управления подсоединен к интегратору и установочному входу триггера, сбросовый вход которого подключен к выходу компаратора, а выход триггера подключен к одному из входов ключа, второй вход которого соединен с выходом генератора импульсов, а вход ключа подсоединен к счетчику, связанному с блоком цифрового отсчета и двумя дешифраторами, выход блока управления через выключатель соединен со счетным входом дополнительного триггера, единичVJ

О

N3 Ю

Јь

СЛ

ный и нулевой выходы которого подключены соответственно к первой и второй обмоткам первого переключателя, а дополнительный дешифратор соединен с выходом счетчика,

Однако у этого устройства невысокая точность контроля износа инструмента, так как критерием износа является превышение значения постоянной величины одного из параметров процесса резания, косвенно характеризующего износ инструмента, устанавливаемой на все время обработки детали, в то время как указанный параметр является функцией не только износа инструмента, но и других параметров обработки, в частности - режимов резания, т.о. при изменении, например, глубины резания на одном из участков обработки детали (а это может быть вызвано колебаниями припуска на обработку), меняется допустимая разность между текущим значением контролируемого параметра и установленным постоянным значением, что может привести к формированию ложного выходного сигнала устройства. На участке, где величина контролируемого параметра имеет меньшее значение, на выходе устройства сигнала о достижении инструментом критического износа не появится до тех пор, пока износ не достигнет такой величины, что значение контролируемого параметра не увеличится до величины контролируемого параметра соответствующего обработке участка детали, имеющего большее значение контролируемого параметра инструментом, достигшим износа, т.е. возможна обработка участков детали инструментом, достигшим критического износа, что свидетельствует о низкой точности контроля инструмента на этих участках.

Наиболее близким по технической сущности к предлагаемому является устройство контроля износа инструмента, содержащее последовательно соединенные датчик, усилитель, аналого-цифровой преобразователь и коммутатор, блок памяти, входом соединенный с первым выходом коммутатора, схему вычитания, вторым входом соединенную с выходом блока памяти, а первым входом - со вторым выходом коммутатора, компаратор, первым входом соединенный с выходом схемы вычитания, регистр порога срабатывания, выходом соединенный со вторым входом компаратора, индикатор, входом соединенный с выходом компаратора, датчиками обратной связи, соединенным с ними синхронизатором, первым выход которого соединен с входом аналого-цифрового преобразователя, второй выход с первым входом блока памяти,

третий-с третьим входом схемы вычитания, четвертый выход - с третьим входом компаратора.

Однако это устройство предполагает

связь с датчиками обратной связи по положению рабочих органов станка, что существенно ограничивает область применения данного устройства, так как значительная часть парка автоматического и полуавтома0 тического и металлообрабатывающего оборудования таких датчиков не имеют,

Цель изобретения - расширения области применения устройства для контроля износа инструмента путем повышения уров5 ня использования информативности сигнала, характеризующего износ инструмента.

Указанная цель достигается тем, что устройство, содержащее последовательно соединенные датчик, усилитель, аналого0 цифровой преобразователь, первый коммутатор, соединенную с его вторым входом первую схему вычитания, первый компаратор и индикатор, блок памяти, первый вход которого соединен с первым выходом

5 первого коммутатора, а выход со вторым входом первой схемы вычитания, и первый регистр порога, выход которого соединен со вторым входом первого компаратора, снабжено вторым коммутатором, первый и

0 второй выходы которого соединены соответственно со вторым и третьим входом блока памяти, последовательно соединеными буферным регистром, второй схемой вычитания, первый вход которой соединен с пер5 вым входом буферного регистра и с выходом аналого-цифрового преобразователя и вторым компаратором, выход которого соединен со входом второго коммутатора и вторым входом буферного регистра, вторым

0 регистром порога, выход которого соединен со вторым входом второго компаратора, и распределителем импульсов, соответствующие выходы которого соединены с управляющими входами аналого-цифрового

5 преобразователя, первого и второго компараторов и первой и второй схем вычитания.

Наличие второй схемы вычитания, буферного регистра, второго компаратора, второго регистра порога, второго коммута0 тора и распределителя импульсов позволяет анализировать информационный сигнал не только с точки зрения величины износа инструмента, но и с точки зрения изменения режимов обработки.

5 В заявляемом устройстве в отличие от прототипа анализируется не информация о пространственном положении рабочих органов станка, а информация о режимах обработки, т.е. данное устройство не требует наличия на станке, где осуществляется контроль износа инструмента, датчиков обратной связи по положению. Информация об этапе обработки получается за счет дополнительного по сравнению с прототипом анализа информационного сигнала.

Таким образом, предлагаемое устройство не требует наличия на станке датчиков обратной связи по положению рабочих органов станка, что существенно расширяет область применения устройства для контроля износа инструмента, так как значительная часть автоматизированного и автоматического металлорежущего станочного парка таких датчиков не имеет,

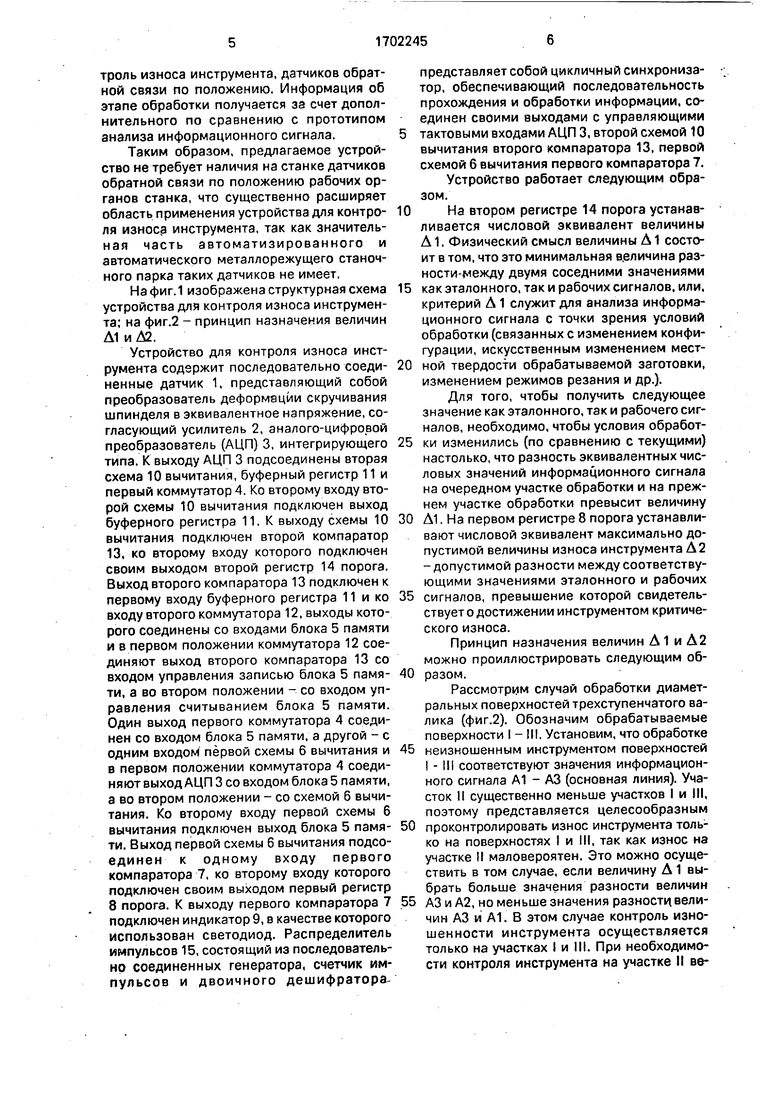

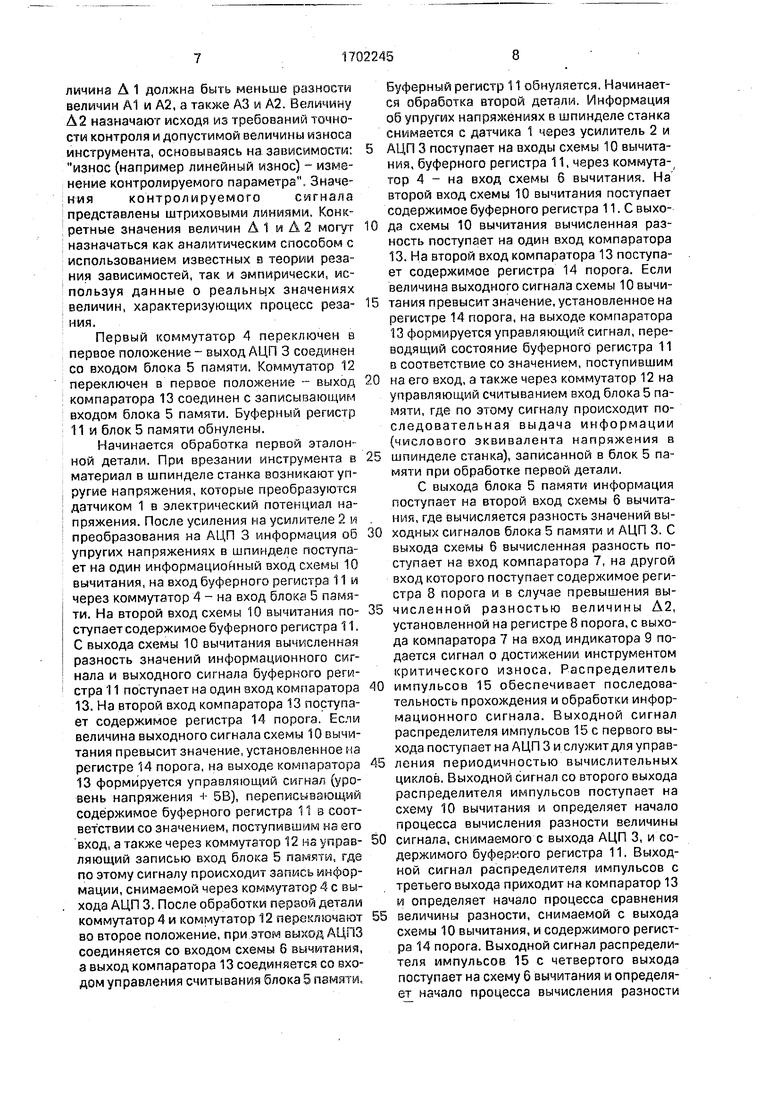

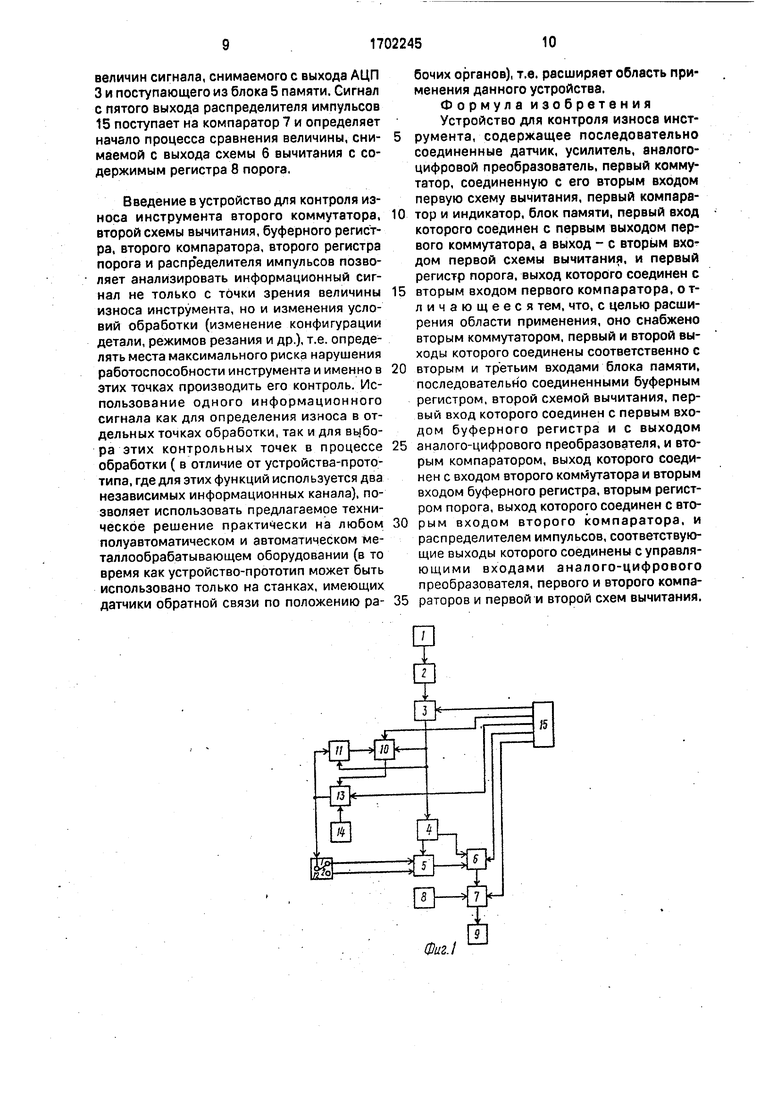

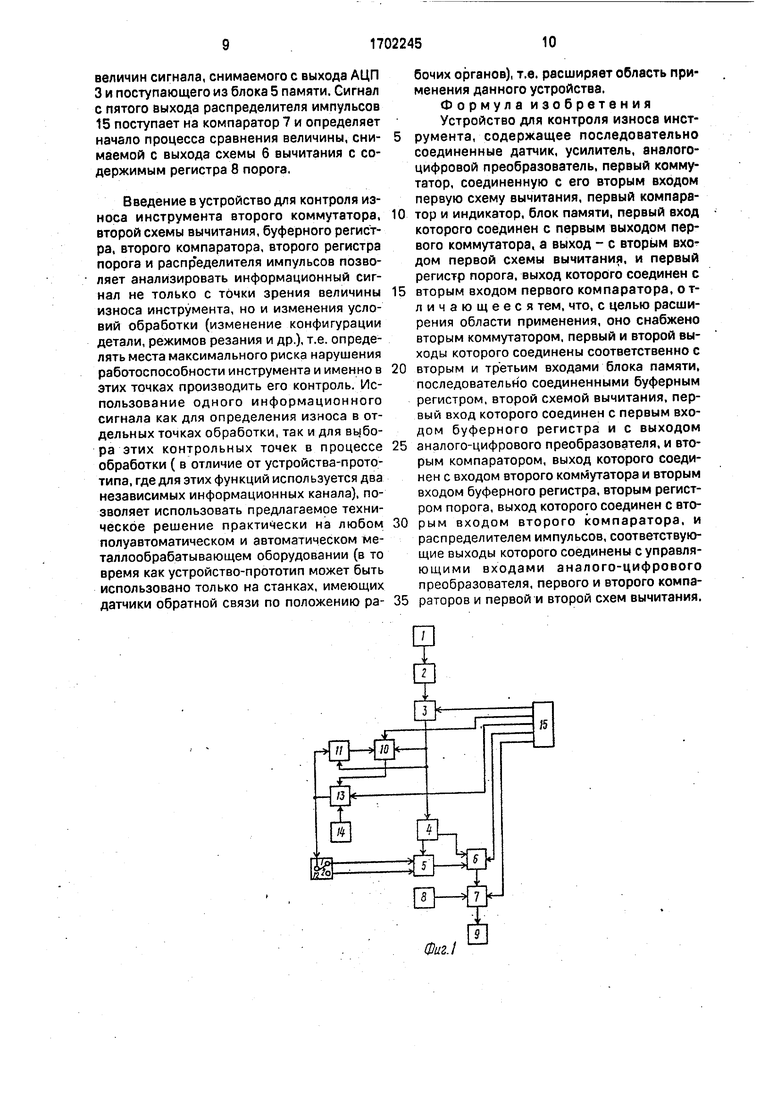

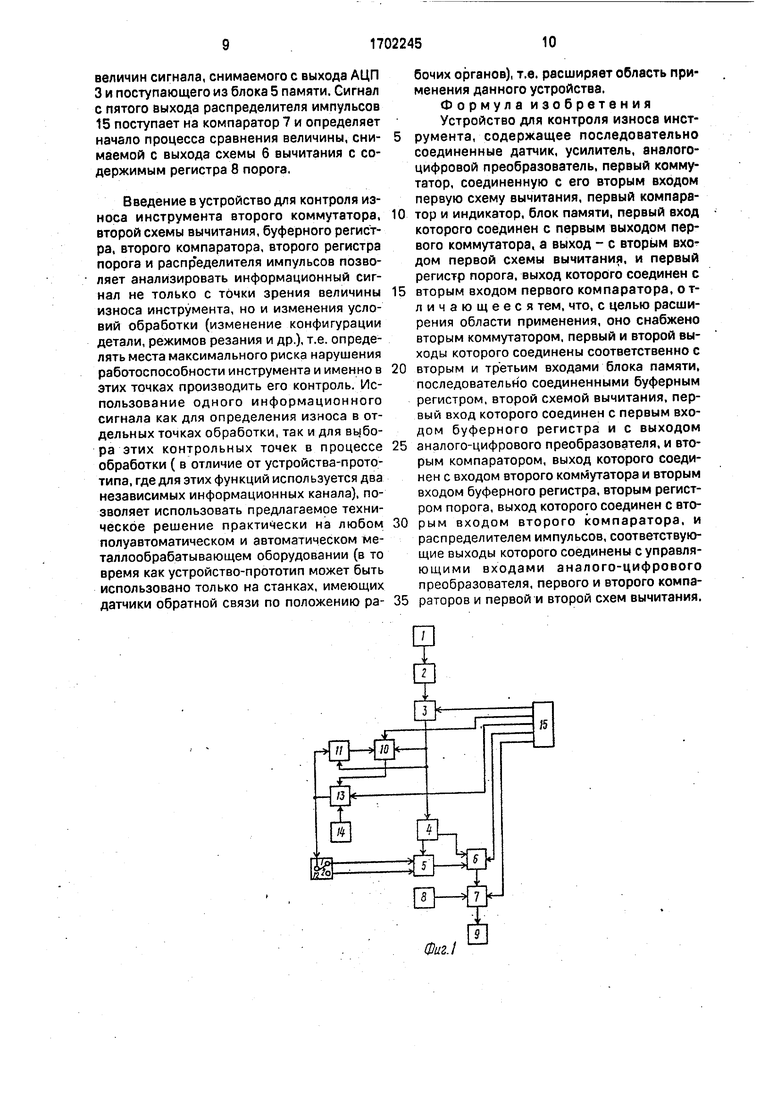

На фиг. 1 изображена структурная схема устройства для контроля износа инструмента; на фиг.2 - принцип назначения величин Д1 иД2.

Устройство для контроля износа инструмента содержит последовательно соединенные датчик 1, представляющий собой преобразователь деформации скручивания шпинделя в эквивалентное напряжение, согласующий усилитель 2, аналого-цифровой преобразователь (АЦП) 3, интегрирующего типа. К выходу АЦП 3 подсоединены вторая схема 10 вычитания, буферный регистр 11 и первый коммутатор 4. Ко второму входу второй схемы 10 вычитания подключен выход буферного регистра 11. К выходу схемы 10 вычитания подключен второй компаратор 13, ко второму входу которого подключен своим выходом второй регистр 14 порога. Выход второго компаратора 13 подключен к первому входу буферного регистра 11 и ко входу второго коммутатора 12, выходы которого соединены со входами блока 5 памяти и в первом положении коммутатора 12 соединяют выход второго компаратора 13 со входом управления записью блока 5 памяти, а во втором положении - со входом управления считыванием блока 5 памяти. Один выход первого коммутатора 4 соединен со входом блока 5 памяти, а другой - с одним входом первой схемы 6 вычитания и в первом положении коммутатора 4 соединяют выход АЦП 3 со входом блока 5 памяти, а во втором положении - со схемой 6 вычитания. Ко второму входу первой схемы 6 вычитания подключен выход блока 5 памяти. Выход первой схемы 6 вычитания подсоединен к одному входу первого компаратора 7, ко второму входу которого подключен своим выходом первый регистр 8 порога. К выходу первого компаратора 7 подключен индикатор 9, в качестве которого использован светодиод. Распределитель импульсов 15, состоящий из последовательно соединенных генератора, счетчик импульсов и двоичного дешифраторапредставляет собой цикличный синхронизатор, обеспечивающий последовательность прохождения и обработки информации, соединен своими выходами с управляющими

тактовыми входами АЦП 3, второй схемой 10 вычитания второго компаратора 13, первой схемой 6 вычитания первого компаратора 7. Устройство работает следующим образом.

На втором регистре 14 порога устанавливается числовой эквивалент величины А1. Физический смысл величины Д1 состоит в том, что это минимальная величина раз- ности-между двумя соседними значениями

как эталонного, так и рабочих сигналов, или. критерий Д 1 служит для анализа информационного сигнала с точки зрения условий обработки (связанных с изменением конфигурации, искусственным изменением местной твердости обрабатываемой заготовки, изменением режимов резания и др.).

Для того, чтобы получить следующее значение как эталонного, так и рабочего сигналов, необходимо, чтобы условия обработки изменились (по сравнению с текущими) настолько, что разность эквивалентных числовых значений информационного сигнала на очередном участке обработки и на прежнем участке обработки превысит величину

Д1. На первом регистре 8 порога устанавливают числовой эквивалент максимально допустимой величины износа инструмента Д 2 -допустимой разности между соответствующими значениями эталонного и рабочих

сигналов, превышение которой свидетельствует о достижении инструментом критического износа.

Принцип назначения величин Д 1 и Д2 можно проиллюстрировать следующим образом.

Рассмотрим случай обработки диаметральных поверхностей трехступенчатого валика (фиг.2). Обозначим обрабатываемые поверхности I - III. Установим, что обработке

неизношенным инструментом поверхностей I - 111 соответствуют значения информационного сигнала А1 - A3 (основная линия). Участок II существенно меньше участков I и III, поэтому представляется целесообразным

проконтролировать износ инструмента только на поверхностях I и III, так как износ на участке II маловероятен. Это можно осуществить в том случае, если величину Д 1 выбрать больше значения разности величин

A3 и А2, но меньше значения разности, величин A3 и А1. В этом случае контроль изношенности инструмента осуществляется только на участках I и III. При необходимости контроля инструмента на участке II величина А 1 должна быть меньше разности величин А1 и А2, а также A3 и А2. Величину Л2 назначают исходя из требований точности контроля и допустимой величины износа инструмента, основываясь на зависимости; износ (например линейный износ) - изменение контролируемого параметра. Значения контролируемого сигнала представлены штриховыми линиями. Конкретные значения величин А 1 и А 2 могут назначаться как аналитическим способом с использованием известных в теории резания зависимостей, так и эмпирически, используя данные о реальных значениях величин, характеризующих процесс резания.

Первый коммутатор 4 переключен в первое положение - выход АЦП 3 соединен со входом блока 5 памяти. Коммутатор 12 переключен в первое положение - выход компаратора 13 соединен с записывающим входом блока 5 памяти. Буферный регистр 11 и блок 5 памяти обнулены.

Начинается обработка первой эталонной детали. При врезании инструмента в материал в шпинделе станка возникают упругие напряжения, которые преобразуются датчиком 1 в электрический потенциал напряжения. После усиления на усилителе 2 и преобразования на АЦП 3 информация об упругих напряжениях в шпинделе поступает на один информационный вход схемы 10 вычитания, на вход буферного регистра 11 и через коммутатор 4 - на вход блока Б памяти. На второй вход схемы 10 вычитания поступает содержимое буферного регистра 11, С выхода схемы 10 вычитания вычисленная разность значений информационного сигнала и выходного сигнала буферного регистра 11 поступает на один вход компаратора 13. На второй вход компаратора 13 поступает содержимое регистра 14 порога. Если величина выходного сигнала схемы 10 вычитания превысит значение, установленное на регистре 14 порога, на выходе компаратора 13 формируется управляющий сигнал (уровень напряжения н- 5В), переписывающий содержимое буферного регистра 11 в соответствии со значением, поступившим на его вход, а также через коммутатор 12 на управляющий записью вход блока 5 памяти, где по этому сигналу происходит запись информации, снимаемой через коммутатор 4 с выхода АЦП 3. После обработки первой детали коммутатор 4 и коммутатор 12 переключают во второе положение, при этом выход АЦПЗ соединяется со входом схемы 6 вычитания, з выход компаратора 13 соединяется со входом управления считывания блока 5 памяти.

Буферный регистр 11 обнуляется. Начинается обработка второй детали. Информация об упругих напряжениях в шпинделе станка снимается с датчика 1 через усилитель 2 и

АЦП 3 поступает на входы схемы 10 вычитания, буферного регистра 11, через коммута-( тор 4 - на вход схемы 6 вычитания. На второй вход схемы 10 вычитания поступает содержимое буферного регистра 11. С выхо0 да схемы 10 вычитания вычисленная разность поступает на один вход компаратора 13. На второй вход компаратора 13 поступает содержимое регистра 14 порога. Если величина выходного сигнала схемы 10 вычи5 тания превысит значение, установленное на регистре 14 порога, на выходе компаратора 13 формируется управляющий сигнал, переводящий состояние буферного регистра 11 в соответствие со значением, поступившим

0 на его вход, а также через коммутатор 12 на управляющий считыванием вход блока 5 памяти, где по этому сигналу происходит последовательная выдача информации (числового эквивалента напряжения в

5 шпинделе станка), записанной в блок 5 памяти при обработке первой детали.

С выхода блока 5 памяти информация поступает на второй вход схемы 6 вычитания, где вычисляется разность значений вы0 ходных сигналов блока 5 памяти и АЦП 3. С выхода схемы 6 вычисленная разность поступает на вход компаратора 7, на другой вход которого поступает содержимое регистра 8 порога и в случае превышения вы5 численной разностью величины А2, установленной на регистре 8 порога, с выхода компаратора 7 на вход индикатора 9 подается сигнал о достижении инструментом критического износа, Распределитель

0 импульсов 15 обеспечивает последовательность прохождения и обработки информационного сигнала. Выходной сигнал распределителя импульсов 15 с первого выхода поступает на АЦП 3 и служит для управ5 ления периодичностью вычислительных циклов. Выходной сигнал со второго выхода распределителя импульсов поступает на схему 10 вычитания и определяет начало процесса вычисления разности величины

0 сигнала, снимаемого с выхода АЦП 3, и содержимого буферного регистра 11. Выходной сигнал распределителя импульсов с третьего выхода приходит на компаратор 13 и определяет начало процесса сравнения

5 величины разности, снимаемой с выхода схемы 10 вычитания, и содержимого регистра 14 порога. Выходной сигнал распределителя импульсов 15 с четвертого выхода поступает на схему 6 вычитания и определяет начало процесса вычисления разности

величин сигнала, снимаемого с выхода АЦП 3 и поступающего из блока 5 памяти. Сигнал с пятого выхода распределителя импульсов 15 поступает на компаратор 7 и определяет начало процесса сравнения величины, сни- маемой с выхода схемы 6 вычитания с содержимым регистра 8 порога.

Введение в устройство для контроля износа инструмента второго коммутатора, второй схемы вычитания, буферного регистра, второго компаратора, второго регистра порога и распределителя импульсов позволяет анализировать информационный сигнал не только с точки зрения величины износа инструмента, но и изменения условий обработки (изменение конфигурации детали, режимов резания и др.), т.е. определять места максимального риска нарушения работоспособности инструмента и именно в этих точках производить его контроль. Использование одного информационного сигнала как для определения износа в отдельных точках обработки, так и для выбора этих контрольных точек в процессе обработки ( в отличие от устройства-прототипа, где для этих функций используется два независимых информационных канала), позволяет использовать предлагаемое техническое решение практически на любом полуавтоматическом и автоматическом металлообрабатывающем оборудовании (в то время как устройство-прототип может быть использовано только на станках, имеющих датчики обратной связи по положению ра-

бочих органов), т.е. расширяет область применения данного устройства.

Формула изобретения Устройство для контроля износа инструмента, содержащее последовательно соединенные датчик, усилитель, аналого- цифровой преобразователь, первый коммутатор, соединенную с его вторым входом первую схему вычитания, первый компаратор и индикатор, блок памяти, первый вход которого соединен с первым выходом первого коммутатора, а выход - с вторым входом первой схемы вычитания, и первый регистр порога, выход которого соединен с вторым входом первого компаратора, отличающееся тем, что, с целью расширения области применения, оно снабжено вторым коммутатором, первый и второй выходы которого соединены соответственно с вторым и третьим входами блока памяти, последовательно соединенными буферным регистром, второй схемой вычитания, первый вход которого соединен с первым входом буферного регистра и с выходом аналого-цифрового преобразователя, и вторым компаратором, выход которого соединен с входом второго коммутатора и вторым входом буферного регистра, вторым регистром порога, выход которого соединен с вто- рым входом второго компаратора, и распределителем импульсов, соответствующие выходы которого соединены с управля- ющими входами аналого-цифрового преобразователя, первого и второго компараторов и первой и второй схем вычитания.

Фиг.

/

f Г

A3 А2

М

Vut.t

ь

«м

«а

S3

1

-. -4J

N ч

«N %

| Устройство активного контроля состояния режущего инструмента | 1977 |

|

SU771510A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство контроля износа инструмента | 1984 |

|

SU1224671A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-30—Публикация

1989-12-18—Подача