Изобретение относится к электрогидравлической обработке изделий и может быть использовано в электронной промышленности для очистки металлических деталей электровакуумных или электронно-оптических систем от неметаллических частей, например стекла.

Цель изобретения - повышение эффективности и качества очистки.

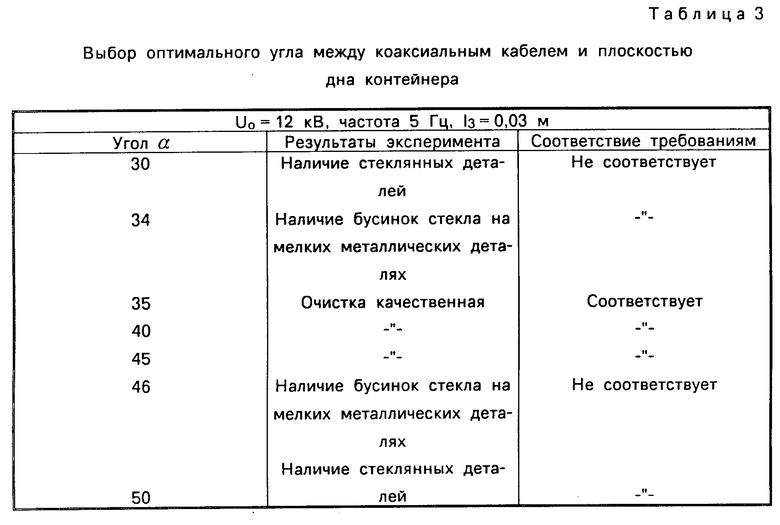

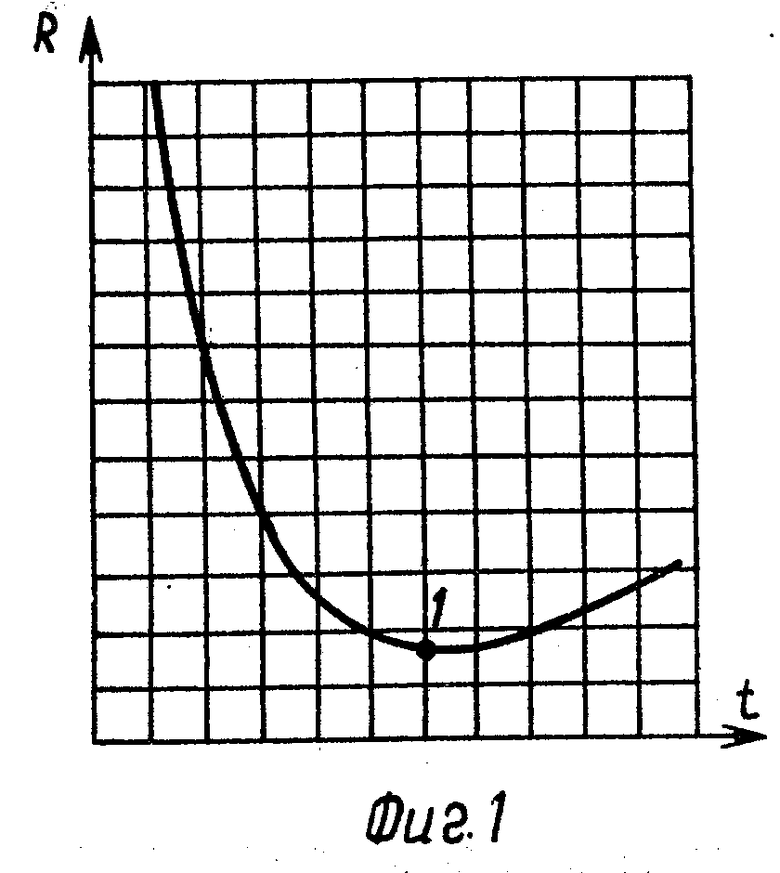

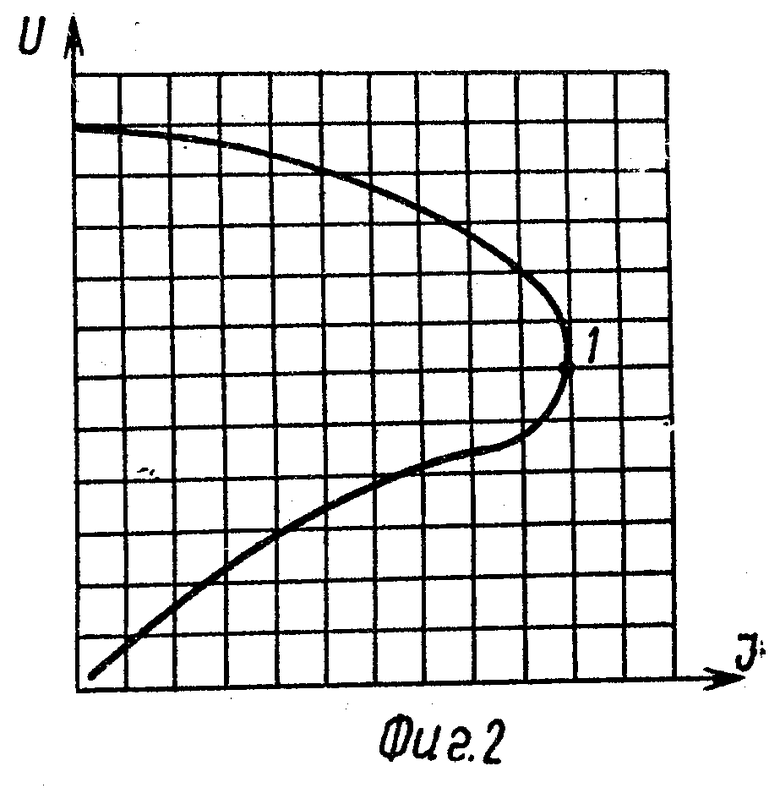

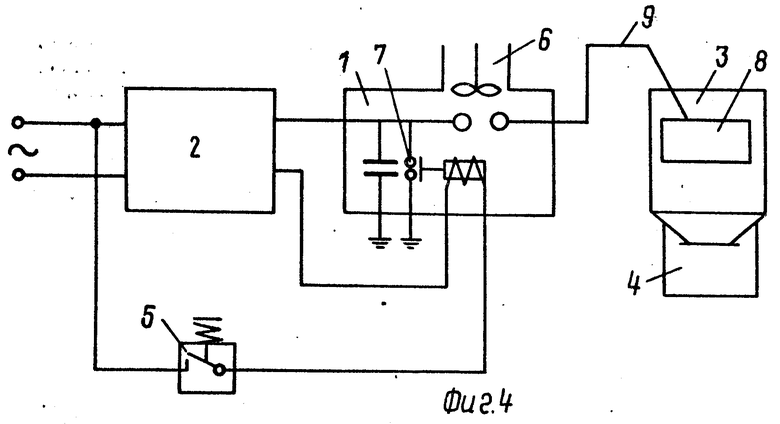

На фиг. 1 показана зависимость сопротивления разрядного промежутка от времени; на фиг.2 - вольт-амперная характеристика разряда; на фиг.3 - принципиальная электросхема установки для осуществления способа; на фиг.4 - устройство для электрогидравлической очистки.

Способ заключается в следующем.

Электронно-оптическую систему (внутреннюю часть электронно-лучевой трубки) укладывают в контейнер, который опускают в камеру с конденсированной средой (например, водой). Размещают тоководы над электронно-оптической системой, создают обращенный разряд на выводах токовода. Как показали эксперименты, применяемый при очистке обычный высоковольтный разряд в конденсированной среде не пригоден для деталей малой толщины, так как в процессе обработки повреждается их поверхность. Для качественной очистки высоковольтный разряд должен быть "мягким" и с широким спектром частот, а сила его удара должна быть направлена на дробление неметаллической части. Установлено, что "мягкий" разряд реализуется при малом сопротивлении канала разряда R_→0. Этот режим может быть осуществлен в следующем случае.

В общем случае разрядный ток описывается формулой

i=Ioexp(-αt) sinωt, где Io - амплитуда тока;

exp(-αt) - экспоненциальная зависимость;

t - текущее время;

α - коэффициент затухания экспоненты;

ω - круговая частота.

Пусть, имеем критический разряд - сопротивление разрядного промежутка R равно его волновому сопротивлению (R≈ρ), тогда

i = I exp (- α t ), что соответствует переходу дуги в искру, на фиг.1 точка I, где R_→0. В этом случае можно полагать, что напряжение пробоя эквивалентно магнитному напряжению:

Uпр = Uмаг, т.е. вся магнитная энергия переходит в тепло:

Lit'=ZэквIo(1-e-αt), где it' - приведенное значение крутизны тока;

L - индуктивность контура;

Z - эквивалентное сопротивление контура.

Из этой формулы можно определить индуктивность L =  (1)

(1)

С другой стороны формула запасенной магнитной энергии запишется как L =  (2) Приравнивая (1) и (2), получим, что разрядное напряжение в точке I (фиг. 2) равно U =

(2) Приравнивая (1) и (2), получим, что разрядное напряжение в точке I (фиг. 2) равно U =  (3) где С* - приведенная емкость генератор-нагрузка.

(3) где С* - приведенная емкость генератор-нагрузка.

Формула (3) соответствует балансу зарядов в системе генератор (ГИТ)-нагрузка. Из (3) следует

UC* = I*t, где I* ~  (4) что электрический заряд qэ ≈ qм, где I* - приведенный ток системы.

(4) что электрический заряд qэ ≈ qм, где I* - приведенный ток системы.

Если выполняется соотношение по балансу зарядов, то I*= UωC*= U2πfC*= U2π  =

=  (5) где Тц - постоянная времени системы, равная RC*.

(5) где Тц - постоянная времени системы, равная RC*.

Учитывая, что потокосцепление в канале разряда Ψ=ϕ*=LI , где ϕ* - приведенный магнитный поток системы, получаем I*L-U2πRC*= 0 (6) Если Тц_→Тс, а R_→0, то переход дуга-искра обеспечивается соотношением ϕгит*-ϕнагрузки* = 0 (7)

Таким образом, решающую роль играет соотношение магнитных потоков системы при включении дополнительной емкости токоподвода (коаксиального кабеля). Кроме того, условие коммутации взаимосвязано с частотой следования разрядов.

Лабораторные исследования воздействия обращенного разряда показали, что наиболее эффективное воздействие на неметаллические части электровакуумных и электронно-оптических систем осуществляется при напряжениях, не выходящих за пределы 10...15 кВ и частоте следования разрядов в пределах 2...10 Гц. При меньшем напряжении, чем 10 кВ, создается недостаточная разрушающая неметаллические частицы сила, а при напряжении большем 15 кВ повреждаются металлические детали систем. При очистке частотами разрядов меньше 2 Гц снижается производительность очистки, при частотах больших 10 Гц снижается эффективность обработки, так как нарушается условие (7).

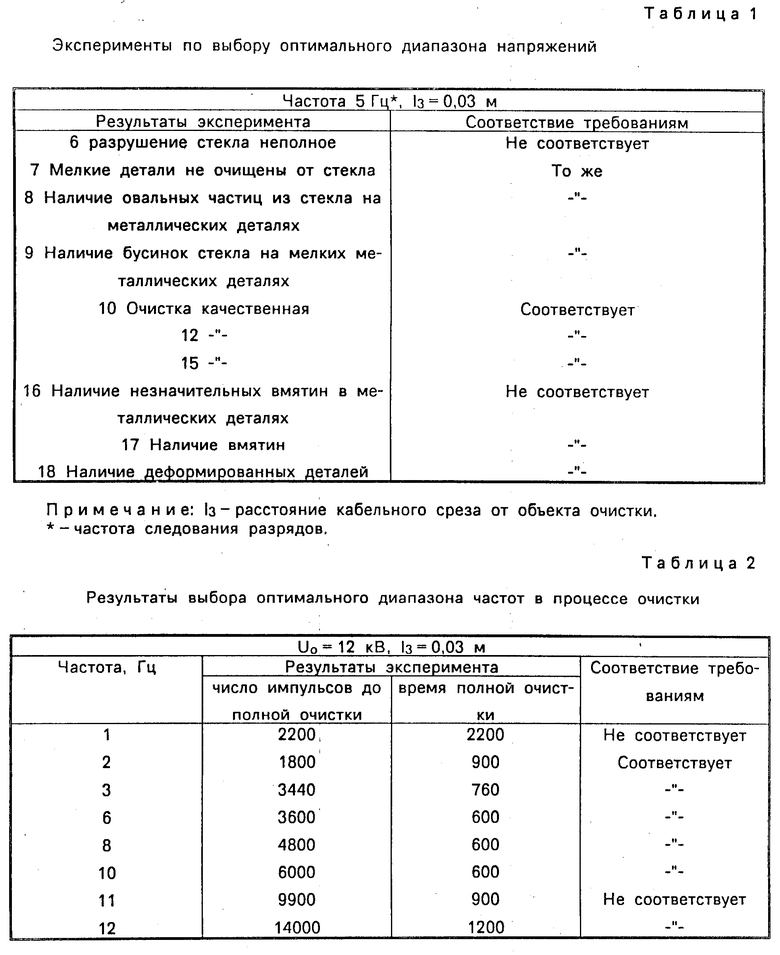

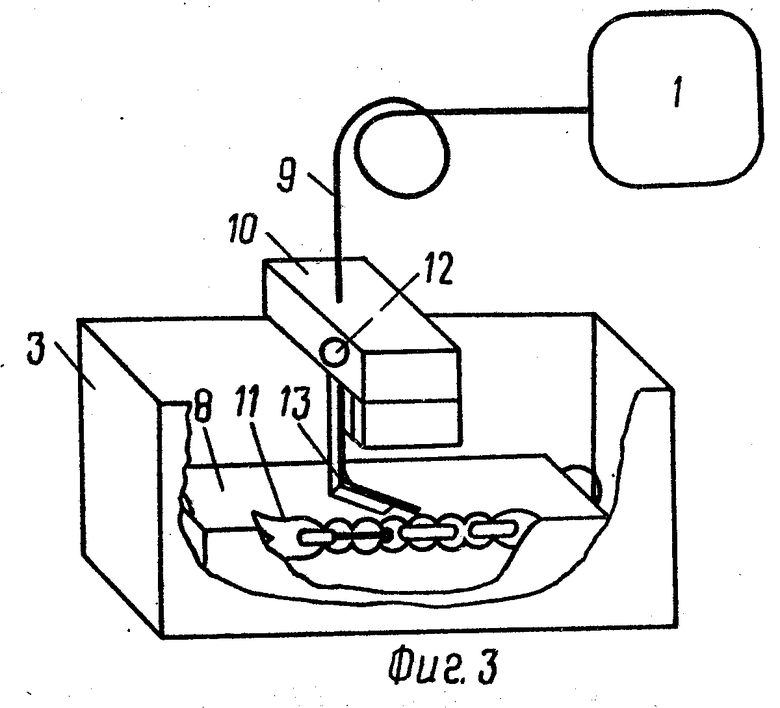

В табл. 1 представлены результаты экспериментов по определению оптимальных значений напряжений, в табл.2 - результаты экспериментов по определению оптимальных частот.

Устройство для очистки состоит из высоковольтного оборудования (ГИТ - генератора импульсных токов) 1, низковольтного оборудования 2, технологической части, состоящей из бака 3, шламосборника 4, блока 5 защиты, системы 6 вентиляции разрядника, высоковольтной блокировки 7 для защиты от остаточного напряжения на емкостном накопителе, контейнера 8, коаксиального кабеля 9, устройства 10 перемещения кабеля вдоль объекта 11 очистки. Устройство перемещения кабеля содержит винт 12 крепления кабеля 9 к устройству и направляющую планку 13 для ориентации кабеля относительно контейнера 8.

Устройство работает следующим образом. В контейнер укладывают объект 11 очистки - электронно-оптическую систему, контейнер 8 опускают в бак 3 с конденсированной средой (например, водой). Коаксиальный кабель 9 закрепляют к устройству перемещения с помощью винта и планки под углом 45...35о к плоскости планки 13, что соответствует углам 35...45о между кабелем и плоскостью дна контейнера. Устанавливают устройство перемещения на стенки бака 13. Включают низковольтное оборудование 2. При этом замыкаются контакты высоковольтной блокировки 7, блока 5 защиты и системы 6 вентиляции разрядника. Включают высоковольтное оборудование 1 (ГИТ), устанавливают напряжение 10...15 кВ, на блоке управления (на чертеже не показан) разрядника - частоту следования разрядов 2...10 Гц и подают импульсы управления на разрядник. Перемещают устройство перемещения вдоль очищаемого объекта 11, наблюдая качество очистки.

После очистки отключают высоковольтный 1 и низковольтный 2 блоки. Снимают устройство перемещения коаксиального кабеля 9, извлекают контейнер 8 из блока 3 и перекладывают металлические части объекта очистки в контейнер для сушки или последующей обработки. Изменение расстояния от кабельного среза до объекта очистки в пределах используемого бака не влияет на качество очистки, поэтому выбирается 3...5 см.

В табл.1-3 представлены результаты экспериментов по выбору оптимальных режимных параметров способа.

Использование изобретения позволит эффективно и качественно очищать изделия-детали электронно-оптических систем при сохранении их размеров и формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2162491C2 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2181634C2 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2201812C2 |

| ЭЛЕКТРОГИДРОУДАРНОЕ УСТРОЙСТВО ДЛЯ АКТИВАЦИИ НЕФТЕГАЗОНОСНОГО ПЛАСТА И СПОСОБ ПИТАНИЯ ЕГО ЭЛЕКТРИЧЕСТВОМ | 2000 |

|

RU2208142C2 |

| ЭЛЕКТРОИМПУЛЬСНЫЙ БУРОВОЙ СНАРЯД | 2012 |

|

RU2500873C1 |

| СПОСОБ ЛИКВИДАЦИИ И ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ АСФАЛЬТЕНО-СМОЛО-ПАРАФИНОВЫХ ОТЛОЖЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471965C1 |

| СПОСОБ ЛИКВИДАЦИИ И ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ АСФАЛЬТЕНО-СМОЛО-ПАРАФИНОВЫХ ОТЛОЖЕНИЙ В НЕФТЯНЫХ СКВАЖИНАХ И НЕФТЕПРОВОДАХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2475627C1 |

| СПОСОБ АКТИВАЦИИ БИОЛОГИЧЕСКИХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2103024C1 |

| ЭЛЕКТРОИМПУЛЬСНЫЙ СПОСОБ БУРЕНИЯ СКВАЖИН И БУРОВАЯ УСТАНОВКА | 1996 |

|

RU2123596C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТРУБОК ТЕПЛООБМЕННЫХ АППАРАТОВ ОТ НАКИПИ ЭЛЕКТРИЧЕСКИМИ ИМПУЛЬСНЫМИ РАЗРЯДАМИ | 1999 |

|

RU2152575C1 |

Изобретение относится к электрогидравлической обработке и может быть использовано для очистки деталей электронно-оптических систем от неметаллических частей, например стекла. Цель изобретения - повышение эффективности и качества очистки. Способ включает укладку деталей в контейнер, погружение его в рабочую жидкость, очистку деталей в режиме обращенного разряда при напряжении между тоководами 10 - 15 кВ с частотой разрядов 2 - 10 Гц. Устройство содержит бак с рабочей жидкостью, контейнер, тоководы с механизмом перемещения. Тоководы выполнены в виде коаксиального кабеля со срезом на торце, расположенным под углом 35 - 45° к плоскости дна контейнера. 2 с.п.ф-лы, 3 табл., 4 ил.

СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Авторское свидетельство СССР N 1453732, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-03-27—Публикация

1989-04-11—Подача