Изобретения относятся к электрогидравлической обработке деталей, в частности, для очистки нежестких пластинчатых деталей от технологических отложений в глиноземном производстве, например, пластин фирмы "Альфа-Лаваль", от алюмосиликатных и железистых технологических отложений.

Известен способ электрогидравлической очистки изделий, включающий укладку изделий в контейнер, размещение тоководов у их поверхности, погружение контейнера в рабочую жидкость и очистку воздействием электрическими разрядами в жидкости с одновременным перемещением тоководов вдоль изделий, при этом очистку ведут в режиме обращенного разряда при напряжении между тоководами 10-15 кВ и частоте следования разрядов 2-10 Гц. При этом расстояние от среза коаксиального кабеля, являющегося положительным и отрицательным тоководами, до обрабатываемой детали составляет 3-5 см (UA 1 834 А, 20.12.1994).

Наличие обращенного разряда на значительном расстоянии до обрабатываемой детали (3-5 см) при напряжении между тоководами 10-15 кВ и частоте следования разрядов 2-10 Гц не позволяет эффективно очистить нежесткие стальные пластины от технологических отложений, так как адгезионная связь отложений с пластиной довольно прочная.

Известна установка для электрогидравлической очистки изделий, содержащая бак с рабочей жидкостью, контейнер, тоководы, узел перемещения тоководов и генератор импульсного тока, при этом тоководы выполнены в виде коаксиального кабеля со срезом по торцу, расположенным под углом 35-45o к плоскости дна контейнера (UA I 834 А, 20.12.1994).

Отсутствие фиксации детали в контейнере в направлении положительного токовода-электрода не позволяет ограничить перемещение детали при отскоке ее от дна контейнера после прекращения ударного импульса, что приводит к остаточной деформации очищаемой детали и снижает ее качество.

В основу изобретений поставлена задача создания способа электрогидравлической очистки нежестких пластинчатых деталей и установки для его осуществления, обеспечивающих получение технического результата, состоящего в снижении коэффициента отражения по энергии волны сжатия на границе рабочей жидкости и обрабатываемых деталей и повышении тем самым эффективности и производительности процесса очистки деталей при отсутствии в них остаточных деформаций и прижогов на очищаемой поверхности.

Этот технический результат достигается тем, что согласно способу электрогидравлической очистки нежестких пластинчатых деталей в контейнер укладывают пластинчатые детали одна на другую в виде пакета, сверху пакета плотно устанавливают технологическую пластину с профилем, конгруэнтным профилю очищаемых пластинчатых деталей, используют ее в качестве отрицательного электрода, подводят положительный электрод к технологической пластине на расстояние оптимального межэлектродного промежутка и осуществляют погружение контейнера в рабочую жидкость и очистку воздействием высоковольтными электрическими разрядами в жидкости с частотой до 50 Гц с одновременным перемещением положительного электрода относительно поверхности технологической пластины.

Указанный технический результат в установке для электрогидравлической очистки нежестких пластинчатых деталей достигается тем, что она содержит бак с рабочей жидкостью, контейнер для укладки пластинчатых деталей в него в виде пакета, соединенные с генератором импульсного тока положительный электрод и отрицательный электрод, выполненный в виде установленной на пакете обрабатываемых деталей технологической пластины, и приспособление, фиксирующее обрабатываемые детали и технологическую пластину на контейнере, при этом технологическая пластина выполнена с профилем, конгруэнтным профилю пластинчатых деталей.

Укладка в контейнер одновременно N очищаемых деталей друг на друга в виде пакета, установка плотно сверху пакета технологической пластины с профилем, конгруэнтным профилю очищаемых пластин, и использование технологической пластины в качестве отрицательного электрода позволяет качественно очищать в одну операцию N пластин, что существенно повышает эффективность, как следствие этого, производительность процесса очистки.

Высоковольтный разряд осуществляют непосредственно на стальную технологическую пластину, при этом максимальное давление Раmax из канала высоковольтного разряда передается практически без потерь в технологическую пластину. Снижается коэффициент отражения волны сжатия на границе рабочей жидкости и обрабатываемых деталей. Ударный импульс в виде волны сжатия последовательно проходит через все очищаемые детали, осуществляется их непрерывная вибрация. Тончайший слой воды, проникающей между деталями, не отражает волну сжатия, поступающую из технологической пластины в обрабатываемые детали, и не может оказать существенного влияния на их собственную частоту и амплитуду изгибных колебаний. В то же время тончайшие струи воды, возникающие между пластинами при их вибрации, эффективно выносят из зазоров между ними отделяемые от деталей технологические отложения. При этом на очищаемых деталях отсутствуют прижоги от высоковольтных разрядов, так как последние осуществляют на технологическую пластину. Амплитуда прогиба деталей при очистке ограничивается за счет массы технологической пластины и это предотвращает также появление в очищаемых деталях остаточных деформаций, которые бы снизили качество деталей или привели к окончательному их браку.

Таким образом, совокупность существенных признаков способа позволит снизить коэффициент отражения по энергии волны сжатия на границе рабочей жидкости и обрабатываемых деталей, что приведет к повышению эффективности и производительности процесса очистки деталей при отсутствии в них остаточных деформаций и прижогов на очищаемой поверхности.

Существенные признаки заявляемой установки, снабжение установки технологической пластиной, установленной на пакете обрабатываемых деталей, выполненной с профилем, конгруэнтным профилю пластинчатых деталей, и приспособлением, фиксирующим обрабатываемые детали и технологическую пластину на контейнере, выполнение отрицательного электрода в виде технологической пластины, позволяют электрический разряд осуществлять непосредственно на стальную технологическую пластину, что приводит к снижению коэффициента отражения по энергии волны сжатия на границе рабочей жидкости и обрабатываемых деталей.

При этом давление из канала высоковольтного разряда передается практически без потерь в технологическую пластину. Ударный импульс в виде волны сжатия последовательно проходит через все очищаемые детали, установленные в пакете, осуществляется их непрерывная вибрация и эффективная очистка. При этом технологическая пластина и очищаемые детали удерживаются от перемещения в горизонтальной плоскости штифтами, закрепленными к контейнеру по контуру деталей, и обеспечивается их прилегание друг к другу поверхности. Тончайшие струи, возникающие между пластинчатыми деталями, эффективно выносят из зазоров между ними отделяемые технологические отложения. При этом исключается появление на поверхности детали прижогов от высоковольтного разряда. Амплитуда прогиба деталей при очистке ограничивается за счет массы технологической пластины, что позволит избежать появление в деталях остаточных деформаций. За одну операцию обеспечивается очистка всех деталей. Совокупность существенных признаков заявляемой установки позволит снизить коэффициент отражения по энергии волны сжатия на границе рабочей жидкости и обрабатываемых деталей, что приведет к повышению эффективности и производительности процесса очистки деталей при отсутствии в них остаточных деформаций и прожогов на очищаемой поверхности.

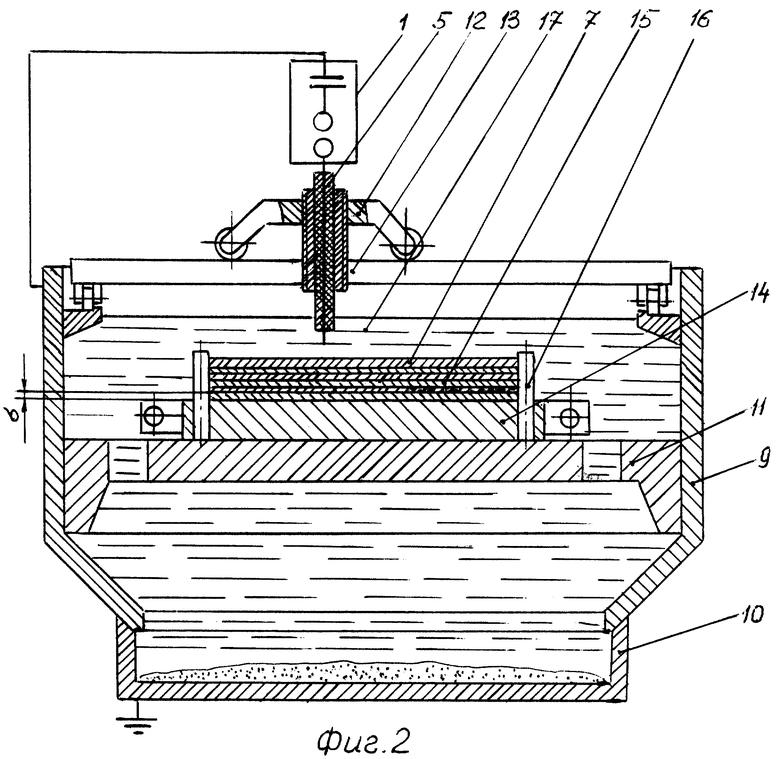

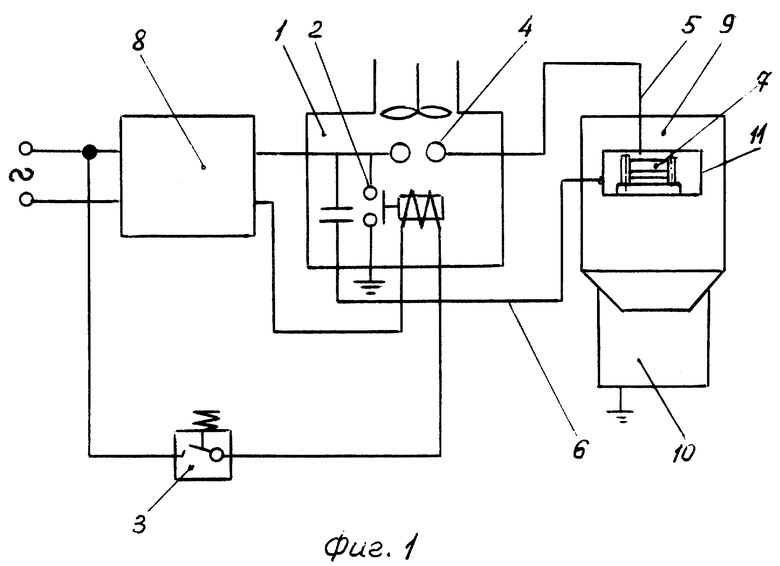

Сущность изобретений поясняется прилагаемыми чертежами, где: на фиг.1 показана принципиальная электросхема установки для осуществления способа; на фиг.2 - поперечное сечение технологической части установки для осуществления способа.

Способ осуществляют следующим образом.

Нежесткие пластинчатые детали, подлежащие очистке, в количестве N штук плотно укладывают в контейнер в виде пакета между штифтами, фиксирующими пластины в горизонтальной плоскости. Сверху пакета обрабатываемых деталей устанавливают технологическую пластину. Подводят положительный электрод к технологической пластине на расстояние оптимального межэлектродного промежутка (методику расчета оптимального межэлектродного промежутка см. в работе: Оборудование и технологические процессы с использованием электрогидравлического эффекта, под ред. Г.Д.Гулого, Москва, Машиностроение, 1977). Затем осуществляют очистку пластинчатых деталей в количестве N штук за одну операцию с частотой следования разрядов до 50 Гц. После окончания очистки снимают технологическую пластину и обрабатываемые детали.

Пример осуществления способа электрогидравлической очистки нежестких пластинчатых деталей.

В качестве обрабатываемых деталей были взяты пластины фирмы "Альфа-Лаваль" глиноземного производства. Пластина имеет толщину δ = 1,2 мм, длину и ширину соответственно 2000 и 800 мм. Она изготавливается из нержавеющей стали и имеет сложный профиль гофра в обоих взаимоперпендикулярных направлениях. Высота волны гофра составляет ~10 мм. Расчет собственной частоты (f собст. пл. ), изгибных колебаний пластины "Альфа-Лаваль" по зависимостям в соответствии с работами: Ландау Л.Д., Лифшиц Е.М., Теория упругости, Москва, Наука, 1965, с.150-151; Справочник по судовой акустике, под ред. Клюева И.П. и Боголепова И.И. Ленинград, Судостроение, 1978, с.21-23; Прочность, устойчивость, колебания, Справочник под ред. Биргера И.А., Пановко А.Г., Москва, Машиностроение, 1967, т.2, с.145-147, 187-210, показал, что f собств. пл. в пакете незначительно зависит от количества N пластин в пакете.

Для пластин "Альфа-Лаваль" с N=2-30 с установленной на них технологической пластиной f собств. пл. колеблется от 18 до 9 Гц. Количество пластин в пакете принимают минимальным Nmin=2, если технологические отложения на пластинах более прочные, и наоборот, Nmax=30, - при отложениях, более легко удаляемых в процессе очистки. При Nmax=30 эффективность очистки пластин снижается существенно.

Частоту следования электрических разрядов устанавливают 18 Гц, зарядное напряжение Uo принимают равным 50 кВ, а емкость конденсаторов - 0,5 мкФ. В качестве технологической пластины используют окончательно забракованные пластины "Альфа-Лаваль" из-за наличия на них трещин, полученных в процессе эксплуатации. Если в качестве технологической пластины принимают одну пластину "Альфа-Лаваль", то интенсивность очистки более высокая, но долговечность технологической пластины, ограниченная появлением в процессе очистки в ней остаточных деформаций, позволяет качественно очистить 4-5 пакетов пластин. Если же в качестве технологической пластины применяют две бракованные пластины "Альфа-Лаваль", соединенные между собой контактной сваркой, то в этом случае удается очистить до 100 пакетов пластин. Технологическая пластина может быть изготовлена из стального листа с профилем, конгруэнтным профилю очищаемых деталей.

Обработка пластин "Альфа-Лаваль" с вышеуказанными режимами привела к качественной очистке пластин (на 95-100%) от алюмосиликатных и железистых отложений. Очистке подвергнуто более 10000 пластин, которые приняты годными к дальнейшей эксплуатации.

Установка для осуществления способа очистки нежестких пластинчатых деталей состоит: из высоковольтного оборудования - генератора 1 импульсных токов, в состав которого входят высоковольтная блокировка 2 для защиты от остаточного напряжения на емкостном накопителе, блок 3 защиты, система вентиляции разрядника 4, положительный токовод с электродом 5 и отрицательный токовод 6, подающий потенциал на технологическую пластину 7, используемую в качестве отрицательного электрода; из низковольтного оборудования 8 для управления работой технологического оборудования, из технологической части, состоящей из бака 9, шламосборника 10, платформы 11, каретки 12 перемещения положительного электрода по траверсе 13 контейнера 14. Пакет обрабатываемых пластинчатых деталей 15 от сдвигов в горизонтальных направлениях удерживается штифтами 16, запрессованными в контейнер 14. Бак 9 заполнен жидкостью 17 (например, водой с электрическим сопротивлением 12,0 Ом•м).

Установка для реализации способа очистки работает следующим образом.

Нежесткие пластинчатые детали 15 в количестве N штук плотно укладывают в контейнер 14 в виде пакета между штифтами 16. Сверху пакета обрабатываемых деталей 15 устанавливают технологическую пластину 7.

Платформу 11 опускают в бак 9 с водой 17. Механизм перемещения платформы 11 не показан.

Перемещением каретки 12 по траверсе 13 по продольным направляющим бака 9 положительный электрод устанавливают в исходное положение - над одним из углов пакета обрабатываемых деталей 15. Включают низковольтное оборудование 8. При этом замыкаются контакты высоковольтной блокировки 2, блока 3 защиты и системы вентиляции разрядника 4. Включают генератор импульсных токов 1, на блоке управления (не показан) разрядника 4 устанавливают частоту следования разрядов до 50 Гц и подают импульсы управления на разрядник 4. Поочередно перемещают положительный электрод относительно поверхности технологической пластины 7 и поперек ее соответственно продольным движением траверсы 13 и поперечным движением каретки 12 по траверсе 13. Поперечная подача на каждый продольный проход электрода 5 относительно пакета деталей 15 не превышает размер зоны эффективной очистки от каждого высоковольтного разряда. После окончания очистки отключают генератор импульсных токов I и низковольтный блок 8. Поднимают платформу 11 из бака 9. Снимают технологическую пластину 7 и обрабатываемые детали 15 с контейнера 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2201812C2 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2162491C2 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СБОРКИ ТВЭЛ ДЛЯ ЭНЕРГЕТИЧЕСКИХ ЯДЕРНЫХ РЕАКТОРОВ ТИПА БН | 1994 |

|

RU2094866C1 |

| СПОСОБ ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 1995 |

|

RU2091322C1 |

| МАШИНА ДЛЯ МОЙКИ ИЗДЕЛИЙ | 1993 |

|

RU2060843C1 |

| СПОСОБ КОСВЕННО-ИСПАРИТЕЛЬНОГО ОХЛАЖДЕНИЯ ВОЗДУХА В ПОМЕЩЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118758C1 |

| РАСТВОР ДЛЯ ОЧИСТКИ ОТ ВЫСОКОТЕМПЕРАТУРНЫХ ОТЛОЖЕНИЙ ДЕТАЛЕЙ ИЗ СПЛАВОВ ТИТАНА | 1998 |

|

RU2151822C1 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

SU1702590A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ СКОРЛУПЫ ОРЕХОВ | 1997 |

|

RU2111687C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1992 |

|

RU2021093C1 |

Способ и установка могут быть использованы для электрогидравлической обработки деталей, в частности для очистки нежестких пластинчатых деталей от технологических отложений в глиноземном производстве, например пластин фирмы "Альфа-Лаваль", от алюмосиликатных и железистых отложений. Согласно способу в контейнер укладывают пластинчатые детали одна на другую в виде пакета, сверху пакета плотно устанавливают технологическую пластину с профилем, конгруэнтным профилю очищаемых пластинчатых деталей, и используют ее в качестве отрицательного электрода, погружают контейнер в рабочую жидкость и осуществляют очистку воздействием высоковольтными электрическими разрядами в жидкости с частотой до 50 Гц и с одновременным перемещением положительного электрода относительно поверхности детали. Установка для электрогидравлической очистки нежестких пластинчатых деталей содержит бак с рабочей жидкостью, контейнер для укладки пластинчатых деталей в него в виде пакета, соединенные с генератором импульсного тока положительный электрод и отрицательный электрод, выполненный в виде установленной на пакете обрабатываемых деталей технологической пластины, и приспособление, фиксирующее обрабатываемые детали и технологическую пластину на контейнере. Изобретения обеспечивают высокую степень очистки деталей при отсутствии в них остаточной деформации и прижогов на очищаемой поверхности, что повышает эффективность и качество очистки и, как следствие этого, производительность процесса обработки. 2 с.п. ф-лы, 2 ил.

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

SU1702590A1 |

| Установка для электрогидравлической очистки отливок | 1990 |

|

SU1764809A1 |

| DE 4432904 А1, 28.03.1996 | |||

| US 4722752 А, 02.02.1988 | |||

| US 4902350 А, 20.02.1990 | |||

| Станок для полирования стержней малого диаметра | 1961 |

|

SU149317A1 |

| US 4238245 А, 09.12.1980. | |||

Авторы

Даты

2002-04-27—Публикация

2000-03-27—Подача