Изобретение относится к электрогидравлической обработке деталей, в частности для очистки нежестких пластинчатых деталей от технологических отложений в глиноземном производстве, например пластин фирмы "Альфа-Лаваль" от алюмосиликатных и железистых технологических отложений.

Известны способы электрогидравлической очистки различных изделий от формовочной земли, технологических отложений, грязи:

- способ механической обработки (например, дробление, очистка, бурение) вязких, волокнистых, твердых материалов при помощи электрогидравлических ударов, а.с. СССР 237068, опубл. в БИ 18, 1983 г.;

- способ очистки отливок, а.с. СССР 866514, кл. В 22 D 29/00, опубл. в БИ 35, 1981 г.;

- способ электрогидравлической очистки отливок, а.с. СССР 1052330, кл. В 22 D 29/00, опубл. в БИ 1, 1988 г., с. 261.

Известен также способ поверхностного воздействия на материалы гидравлическими ударами (см. а.с. СССР 121053, опубл. в БИ 18, 1964 г.), возникающими вблизи поверхности обрабатываемого объекта вследствие электрических разрядов в жидкости, при котором обрабатываемый объект погружают в жидкость или располагают в струе жидкости, а электроды помещают в устанавливаемую вблизи обрабатываемой поверхности, заполненную жидкостью камеру в виде кумулирующей сферы, при этом обрабатываемый объект служит вторым электродом.

Признаки, совпадающие с существенными признаками заявляемого способа:

- обрабатываемый объект погружают в жидкость;

- воздействие гидравлическими ударами, возникающими вблизи поверхности обрабатываемого объекта вследствие электрических разрядов в жидкости между электродами.

Причины, препятствующие получению требуемого технического результата:

- при электрическом разряде в жидкости на поверхности обрабатываемого объекта, который служит вторым электродом, образуются эрозионные пятна (прижоги), что снижает качество очищаемой поверхности;

- отсутствие фиксации детали в направлении положительного электрода во время обработки приводит к возникновению на детали остаточных деформаций, что снизит качество очистки или приведет к браку, если к геометрии детали предъявляют повышенные требования.

Известны устройства и установки для электрогидравлической очистки различных изделий:

- машина для очистки твердых, волокнистых и эластичных материалов, а.с. СССР 298168, кл. В 08 В 3/10, опубл. в БИ 18, 1983 г., с. 208;

- устройство для электрогидравлической очистки изделий, а.с. СССР 446159, кл. В 22 D 29/00, опубл. в БИ 18, 1983 г., с. 209;

- устройство для очистки изделий с использованием электрогидравлических ударов, а.с. СССР 446160, кл. В 22 D 29/00, опубл. в БИ 3, 1984 г., с. 249;

- установка для электрогидравлической очистки отливок, а. с. СССР 440862, кл. В 22 D 29/00, опубл. в БИ 12, 1978 г.;

- установка для электрогидравлической очистки отливок, а. с. СССР 1052329, кл. В 22 D 29/00, опубл. в БИ 1, 1988 г.;

- установка для электрогидравлической очистки деталей, а. с. СССР 1190583, кл. В 22 D 29/00, опубл. в БИ 42, 1989 г.;

- установка для электрогидравлической очистки отливок, а. с. СССР 902383, кл. В 22 D 29/00, опубл. в БИ 1, 1988 г.;

- установка для электрогидравлической очистки деталей, а. с. СССР 811567, кл. В 08 В 7/00, опубл. в БИ 42, 1989 г.;

- установка для электрогидравлической очистки отливок, а. с. СССР 552756, кл. В 22 D 29/00;

- установка для электрогидравлической очистки литья, а.с. СССР 405656, кл. В 22 D 29/00.

Известна также установка электрогидравлической очистки литья (см. а.с. СССР 415091, кл. В 22 D 29/00, опубл. в БИ 29, 1980 г.), включающая емкость для жидкости, рабочий электрод с механизмом перемещения к отливке и контейнер для отливок, снабженная приводной подъемной платформой для погружения контейнера в рабочую зону емкости, перемещающей по горизонтальным направляющим и подающей контейнер на платформу приводной тележкой.

Признаки известной установки, совпадающие с существенными признаками заявляемой установки:

- емкость для жидкости;

- контейнер;

- подъемная платформа для погружения контейнера в рабочую зону емкости;

- положительный и отрицательный электроды;

Причины, препятствующие получению требуемого технического результата:

- жесткое дно контейнера, на котором расположена обрабатываемая деталь, снижает амплитуду, скорость и ускорение перемещения детали, возникающих при высоковольтном разряде в жидкости, что снижает эффективность очистки;

- отсутствие фиксации детали в контейнере в направлении положительного электрода не позволяет ограничить перемещение детали при отскоке ее от дна контейнера после прекращения ударного импульса, что приведет к остаточной деформации очищаемой детали и снижению ее качества.

Наиболее близким по технической сущности к заявленному способу является способ электрогидравлической очистки изделий (патент Украины 1834, МКИ5 В 22 D 29/00, опубликованный в бюллетене "Промислова власнiсть" 4, 1994 г., с. 3.21), включающий укладку изделий в контейнер, размещение тоководов у их поверхности, погружение контейнера в рабочую жидкость и очистку воздействием электрическими разрядами в жидкости с одновременным перемещением тоководов вдоль изделий, при этом очистку ведут в режиме обращенного разряда при напряжении между тоководами 10-15 кВ и частоте следования разрядов 2...10 Гц. При этом расстояние от среза коаксиального кабеля, являющегося положительным и отрицательным тоководами, до обрабатываемой детали составляет 3... 5 см.

Признаки, совпадающие с существенными признаками заявляемого способа:

- укладка деталей в контейнер;

- погружение контейнера в рабочую жидкость;

- размещение положительного и отрицательного тоководов-электродов у поверхности детали;

- воздействие высоковольтными электрическими разрядами в жидкости с одновременным перемещением положительного токовода-электрода вдоль детали.

Причины, которые препятствуют получению требуемого технического результата, следующие:

- наличие обращенного разряда на значительном расстоянии l до обрабатываемой детали (3...5 см) при напряжении между тоководами 10-15 кВ и частоте следования разрядов 2...10 Гц не позволяет эффективно очистить нежесткие стальные пластины от технологических отложений.

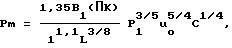

В этом случае канал высоковольтного разряда, где формируется волна с максимальной амплитудой давления Раmax находится на расстоянии l=3-5 см от очищаемой детали. Амплитуда давления Рm на поверхности очищаемой детали, расположенной на расстоянии l от канала разряда, при условии сферической симметрии может быть рассчитана по зависимости

(см. Кривицкий Е.В., Шамко В.В. Переходные процессы при высоковольтном разряде в воде. - Киев: Наукова думка, 1979 г., 208 с., формула (У.29), с. 187),

где в1 (Пк) - безразмерная функция для колебательных разрядов;

в1 (Пк)= Пк0,25, здесь Пк - критерий подобия электрических и гидродинамических характеристик канала при высоковольтном разряде,

Пк=(0,25-0,76)10-2 (см. с. 50 вышеуказанной работы);

Р1 - плотность воды,

U0, С, L - соответственно зарядное напряжение, емкость и перемещение детали при отскоке ее от дна контейнера после прекращения ударного импульса, что приведет к остаточной деформации очищаемой детали и снизит ее качество;

- жесткое дно контейнера, на которое укладывается деталь, снижает амплитуду, а в соответствии с этим снижает скорость и ускорение перемещения детали при ее прогибе в процессе наложения на последнюю электрогидравлических ударов, что снижает эффективность очистки. Поэтому для повышения эффективности очистки деталей от технологических отложений необходимо применять повышенные энергии высоковольтного разряда, что неприемлемо для очистки нежестких пластинчатых деталей, так как приведет к появлению у них остаточных деформаций.

В основу настоящего изобретения поставлена задача создать способ электрогидравлической очистки нежестких пластинчатых деталей, в котором использование новых технологических приемов и режима обработки обеспечит высокую степень очистки деталей при отсутствии в них остаточных деформаций и прожогов на очищаемой поверхности, что позволит повысить эффективность и качество очистки.

В основу настоящего изобретения поставлена также задача создать установку для электрогидравлической очистки нежестких пластинчатых деталей, в которой новое конструктивное выполнение контейнера, положительного и отрицательного электродов обеспечит высокую степень очистки деталей при отсутствии в них остаточных деформаций и прижогов на очищаемой поверхности, что позволит повысить эффективность и качество очистки.

Сущность изобретения заключается в том, что в способе электрогидравлической очистки нежестких пластинчатых деталей, включающем укладку деталей в контейнер, размещение положительного и отрицательного электродов у ее поверхности, погружение контейнера в рабочую жидкость и очистку воздействием высоковольтными электрическими разрядами в жидкости с одновременным перемещением положительного электрода относительно поверхности детали, согласно изобретению воздействие электрическими разрядами в жидкости осуществляют с частотой свыше 10 и до 50 Гц, а в качестве отрицательного электрода, как первый вариант, используют металлическую сетку с размером ячейки h x h и располагают ее на расстоянии l от поверхности детали, при этом h и l выбирают из соотношений

h=(5-10)σ; l=(2-8)σ,

где σ - толщина обрабатываемой детали;

как второй вариант, используют технологическую пластину с профилем, конгруэнтным профилю очищаемых пластинчатых деталей, и плотно устанавливаемую сверху пакета в виде уложенных в контейнер друг на друга N обрабатываемых деталей.

Сущность изобретения заключается в установке для электрогидравлической очистки нежестких пластинчатых деталей, содержащей бак с рабочей жидкостью, контейнер, положительный и отрицательный электроды, которые соединены с генератором импульсного тока, узел перемещения положительного электрода, согласно изобретению положительный электрод выполнен в виде гибкого токопровода в эластичной изоляции и связанного с ним разъемным соединением инициирующего стержня из тонкой проволоки, а разъемное соединение размещено в твердой изоляции и выполнено в виде двух пластин из электропроводного материала, между которыми расположены с одной стороны гибкий токопровод, а с другой - инициирующий стержень, конец которого выполнен в виде петли, а на эластичной изоляции токопровода закреплено многослойное кольцо из клейкой ленты, а отрицательный электрод выполнен: по первому варианту, в виде металлической сетки, прикрепленной к раме, расположенной над контейнером и соединенной с ним с одной стороны посредством шарнирного соединения, а с другой - фиксирующим приспособлением, при этом контейнер снабжен упругой прокладкой; по второму варианту, в виде технологической пластины, установленной на пакете обрабатываемых деталей, выполненной с профилем, конгруэнтным профилю пластинчатых деталей, а контейнер снабжен приспособлением, фиксирующим обрабатываемые детали и технологическую пластину на контейнере.

Раскрывая причинно-следственную связь между существенными признаками заявляемого способа и установки для его осуществления и достигаемым техническим результатом, необходимо отметить следующее:

Воздействие электрическими разрядами в жидкости с частотой свыше 10 и до 50 Гц способствует приложению к детали ударных импульсов с частотой, соответствующей собственной частоте изгибных колебаний очищаемой детали, и, кроме того, осуществляется непрерывная вибрация очищаемой детали, так как не успевают затухнуть изгибные колебания от предыдущего импульса, как прикладывается следующий импульс.

Выполнение отрицательного электрода по первому варианту в виде металлической сетки с размером ячейки h x h и установление расстояния между отрицательным тоководом и поверхностью детали, равным l, при

h=(5-10)σ и l=(2-8)σ,

где σ - толщина обрабатываемой детали,

позволит электрический разряд в жидкости осуществлять не на деталь, а на расположенную вблизи нее сетку. Это, с одной стороны, исключает появление прижогов на поверхности детали, с другой стороны, ограничивает амплитуду прогиба детали при отскоке ее от дна контейнера после приложения к ней ударного импульса, что исключает появление в детали остаточной деформации, которая бы снизила качество детали или привела к окончательному ее браку.

Выполнение отрицательного электрода по второму варианту в виде технологической пластины с профилем, конгруэнтным профилю очищаемых пластинчатых деталей, и устанавливаемой сверху пакета в виде уложенных в контейнер друг на друга N обрабатываемых деталей позволит качественно очищать в одну операцию N пластин, что существенно повышает эффективность и, как следствие этого, производительность процесса очистки.

Высоковольтный разряд осуществляют непосредственно на стальную технологическую пластину, при этом максимальное давление Pаmax из канала высоковольтного разряда передается без потерь в технологическую пластину.

Ударный импульс в виде волны сжатия последовательно проходит через все очищаемые детали, тончайший слой воды, проникающий между деталями, не отражает волну сжатия, поступающую из технологической пластины в обрабатываемые детали, и не может оказать существенного влияния на их собственную частоту и амплитуду изгибных колебаний. В то же время тончайшие струи воды, возникающие между пластинами при их вибрации, эффективно выносят из зазоров между ними отделяемые от деталей технологические отложения.

При этом на очищаемых деталях отсутствуют прижоги от высоковольтных разрядов, так как последние осуществляют на технологическую пластину. Наличие сверху пакета технологической пластины предотвращает также появление в очищаемых деталях остаточных деформаций, которые бы снизили качество деталей или привели к окончательному их браку.

Воздействие электрическими разрядами в жидкости с частотой свыше 10 и до 50 Гц способствует приложению к детали ударных импульсов с частотой, соответствующей собственной частоте изгибных колебаний очищаемых деталей, и, кроме того, осуществляется непрерывная вибрация каждой очищаемой детали в пакете, так как не успевают затухнуть изгибные колебания от предыдущего импульса, как прикладывается следующий импульс.

Таким образом, совокупность существенных признаков способа позволит обеспечить высокую степень очистки деталей при отсутствии в них остаточных деформаций и прижогов на очищаемой поверхности, что позволит повысить эффективность и качество очистки и, как следствие этого, производительность процесса обработки.

Существенные признаки заявляемой установки: выполнение положительного электрода в виде гибкого токопровода в эластичной изоляции и связанного с ним разъемным соединением инициирующего стержня из тонкой проволоки, размещение разъемного соединения в твердой изоляции и выполнение разъемного соединения в виде двух пластин из электропроводного материала, между которыми расположены с одной стороны гибкий токопровод, а с другой - инициирующий стержень, конец которого выполнен в виде петли, а закрепление на эластичной изоляции токопровода многослойного кольца из клейкой ленты позволяет создать плотный и надежный контакт разъемного соединения инициирующего стержня, выполненного в виде тонкой проволоки, с токопроводом и обеспечить полную герметичность поверхности контакта эластичной изоляции и изолятора. При использовании в качестве инициирующего стержня тонкой проволоки важно решить вопрос обеспечения механически надежного и электрически плотного контакта этого стержня с гибким токопроводом.

Этот вопрос решен сжатием с двух сторон петли, выполненной на конце тонкой проволоки, двумя электропроводными пластинами с помощью болтового соединения. Между двумя этими же пластинами с другой их стороны закреплен токопровод в эластичной изоляции. Этим обеспечивается малое электрическое сопротивление и надежное механическое крепление разъемного соединения токопровода и инициирующего стержня, что приводит к малым предпробивным потерям высоковольтного разряда в жидкости и обеспечивает эффективную работу установки.

Снижению предпробивных потерь в разрядном контуре и повышению эффективности работы установки, а следовательно, повышению эффективности и качества очистки деталей способствует также обеспечение полной герметичности поверхности контакта эластичной изоляции и изолятора с помощью выполнения на эластичной изоляции токопровода многослойного кольца из клейкой ленты.

Выполнение отрицательного электрода по первому варианту в виде металлической сетки, прикрепленной к раме, расположенной над контейнером и соединенной с ним с одной стороны посредством шарнирного соединения, а с другой - фиксирующим приспособлением, позволит электрический разряд осуществлять на сетку и ударный импульс, создающийся в результате высоковольтного разряда вблизи обрабатываемой детали, осуществляет эффективную ее очистку. При этом исключается появление на поверхности детали прижогов от высоковольтного разряда. Амплитуда прогиба детали при отскоке ее от дна контейнера ограничивается сеткой, что позволит избежать появление в деталях остаточных деформаций.

Упругая прокладка между контейнером и деталью позволяет увеличить прогиб детали при наложении на нее ударного импульса, что увеличивает эффективность очистки детали.

Выполнение отрицательного электрода по второму варианту в виде технологической пластины, установленной на пакете обрабатываемых деталей, выполненной с профилем, конгруэнтным профилю пластинчатых деталей, снабжение контейнера приспособлением, фиксирующим обрабатываемые детали и технологическую пластину на контейнере, позволят электрический разряд осуществлять непосредственно на стальную технологическую пластину, при этом давление из канала высоковольтного разряда передается без потерь в технологическую пластину. Ударный импульс в виде волны сжатия последовательно проходит через все очищаемые детали, установленные в пакете, осуществляется их непрерывная вибрация и эффективная очистка. При этом технологическая пластина и очищаемые детали удерживаются от перемещения в горизонтальной плоскости штифтами, закрепленными к контейнеру по контуру деталей, и обеспечивается прилегание последних друг к другу по всей поверхности. Тончайшие струи воды, возникающие между пластинчатыми деталями, эффективно выносят из зазоров между ними отделяемые технологические отложения. При этом исключается появление на поверхности деталей прижогов от высоковольтного разряда.

Амплитуда прогиба деталей при очистке ограничивается за счет массы технологической пластины, что позволит избежать появление в деталях остаточных деформаций. За одну операцию обеспечивается очистка всех деталей.

Совокупность существенных признаков заявляемой установки позволит получить высокую степень очистки деталей при отсутствии в них остаточных деформаций и прижогов на очищаемой поверхности, что обеспечит повышение эффективности и качества очистки и, как следствие этого, производительности процесса обработки.

Способ по первому варианту осуществляют следующим образом. Нежесткую пластинчатую деталь укладывают в контейнер. Над поверхностью детали на расстоянии l от нее размещают отрицательный электрод, выполненный в виде сетки с размером ячейки h x h. Размер ячейки h и расстояние l выбирают из соотношений

h=(5-10)σ; l=(2-8)σ,

где σ - толщина обрабатываемой детали.

Минимальное значение размера ячейки сетки h=5σ ограничено из-за снижения эффективности очистки пластин, так как при h<5σ резко снижается гидропоток от высоковольтного разряда из-за малого размера просвета в ячейке сетки. Максимальное значение размера h ячейки h=10σ определяют ограничением размера зоны эффективной очистки от каждого высоковольтного разряда. Размер зоны эффективной очистки прямо пропорционально возрастает с увеличением σ, так как с увеличением σ возрастает допустимая величина емкости С конденсаторов при постоянном зарядном напряжении U0.

Минимальное значение расстояния l от сетки до детали, l=2σ, определяют из-за необходимости исключения контакта сетки с деталью в момент протекания импульсного электрического тока при высоковольтном разряде (сетка прогибается от воздействия на нее ударного импульса), чтобы исключить появление прижогов на поверхности детали.

При l=8σ резко снижается эффективность очистки детали, так как при этом значительно удаляется от детали зона импульсного давления, создающаяся высоковольтным разрядом в жидкости.

Очистку детали осуществляют воздействием высоковольтными электрическими разрядами с частотой свыше 10 и до 50 Гц. При этом положительный токовод перемещают относительно поверхности детали.

Максимальное значение частоты следования разрядов принимают равным 50 Гц, так как при f>50 Гц резко снижается эффективность каждого разряда из-за того, что не успевает восстановить свои свойства жидкость (вода) в зоне высоковольтного разряда. Длительность только первой пульсации парогазовой полости при высоковольтном разряде в открытом объеме составляет 10-12 мс. А таких пульсаций полости наблюдается не менее двух, т.е. время существования парогазовой полости составляет 20 мс и более (В.А.Поздеев, П.И.Царенко, Б.И. Бутаков, П. П.Малюшевский. Электроразрядные генераторы упругих колебаний. - Киев: Наукова думка, 1985 г., 176 с.; см. с. 127-128). Следующий разряд, который последует в незатухшей парогазовой полости, будет иметь значительно меньшую эффективность.

Нижний предел значений частоты следования разрядов f min, так как он определяется собственной частотой изгибных колебаний очищаемых деталей, погруженных в жидкость.

Способ по второму варианту осуществляют следующим образом. Нежесткие пластинчатые детали, подлежащие очистке, в количестве N штук плотно укладывают в контейнер в виде пакета между штифтами, фиксирующими пластины в горизонтальной плоскости. Сверху пакета обрабатываемых деталей устанавливают технологическую пластину. Подводят положительный электрод к технологической пластине на расстояние оптимального межэлектродного промежутка (методику расчета оптимального межэлектродного промежутка см. в работе: Оборудование и технологические процессы с использованием электрогидравлического эффекта. /Под редакцией Г. А. Гулого. - М.: Машиностроение, 1977 г., 320 с.). Осуществляют очистку пластинчатых деталей в количестве N штук за одну операцию с частотой следования разрядов свыше 10 и до 50 Гц.

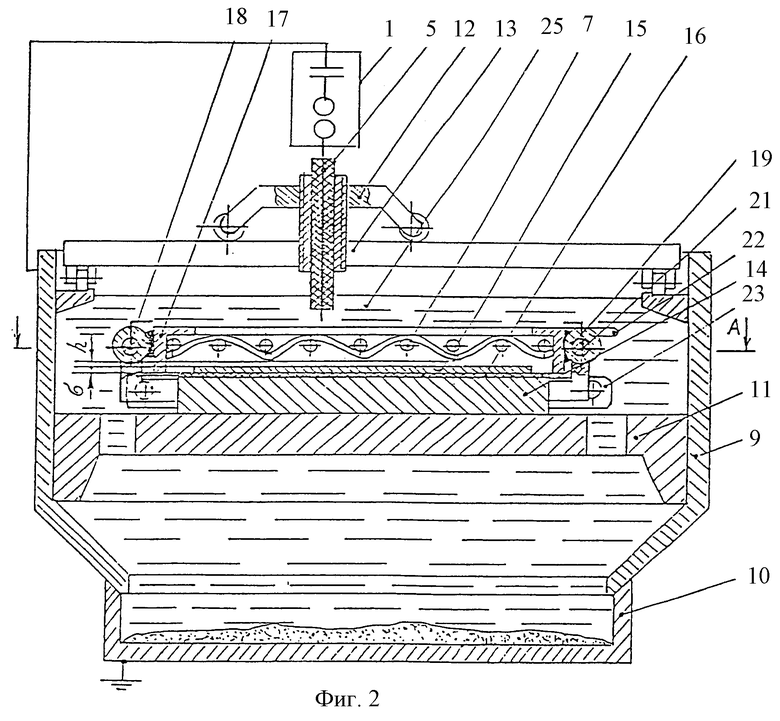

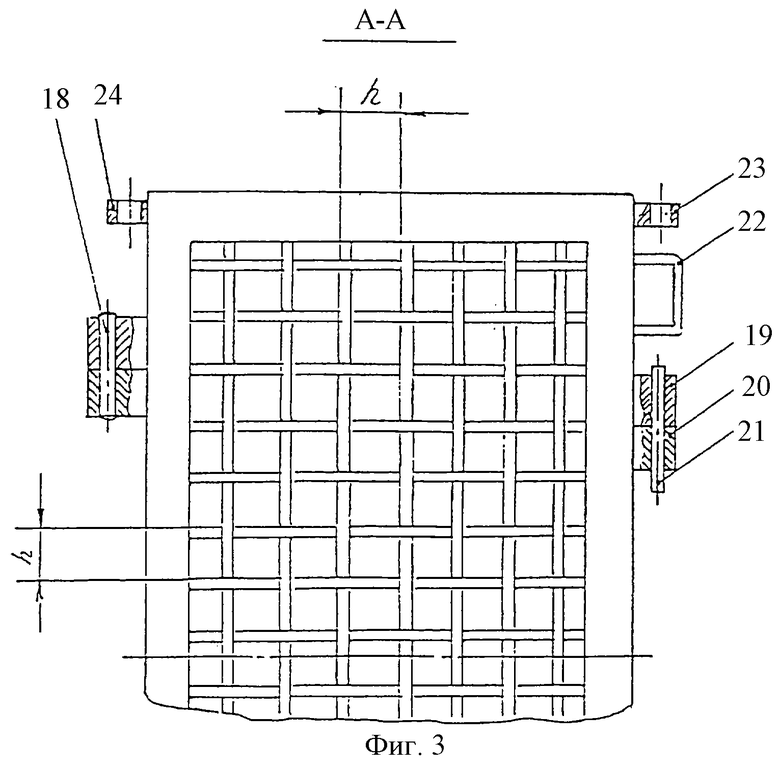

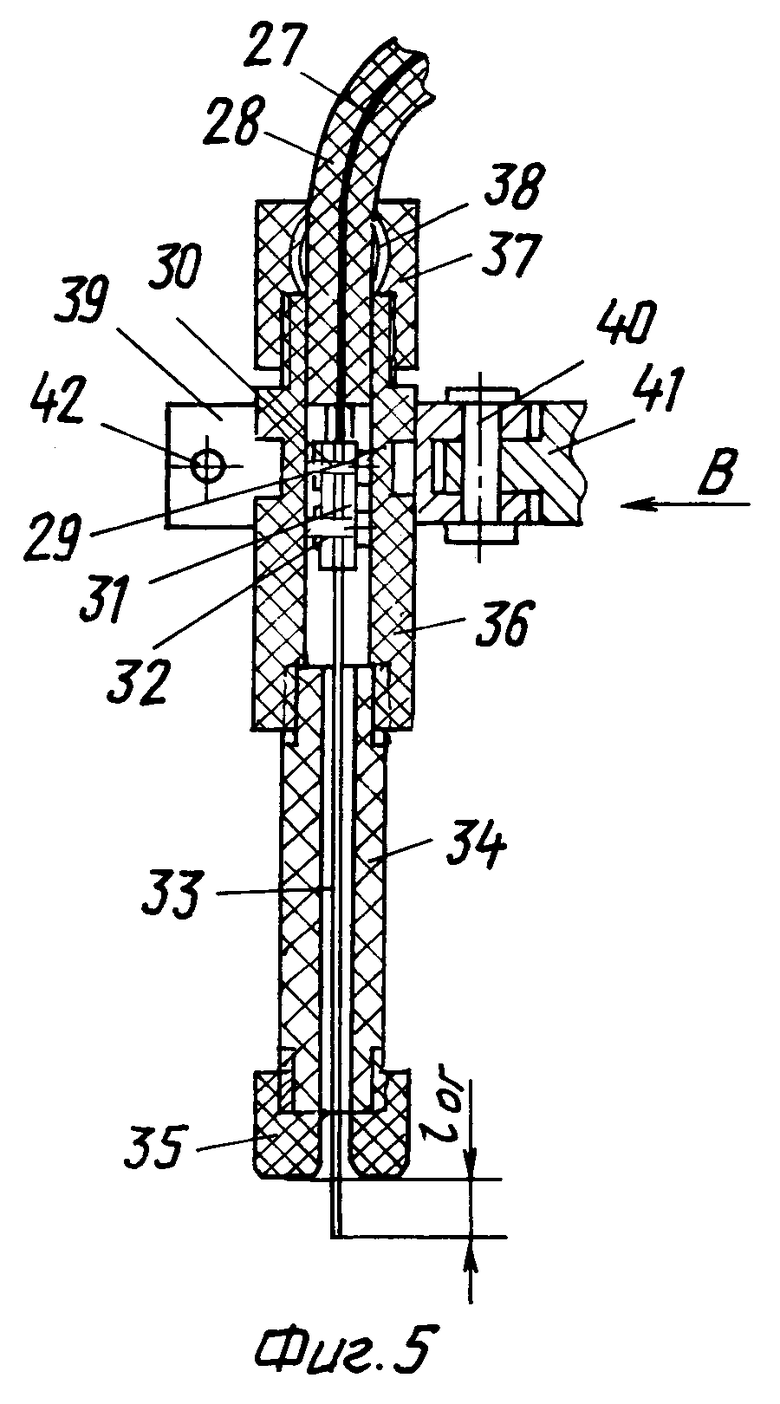

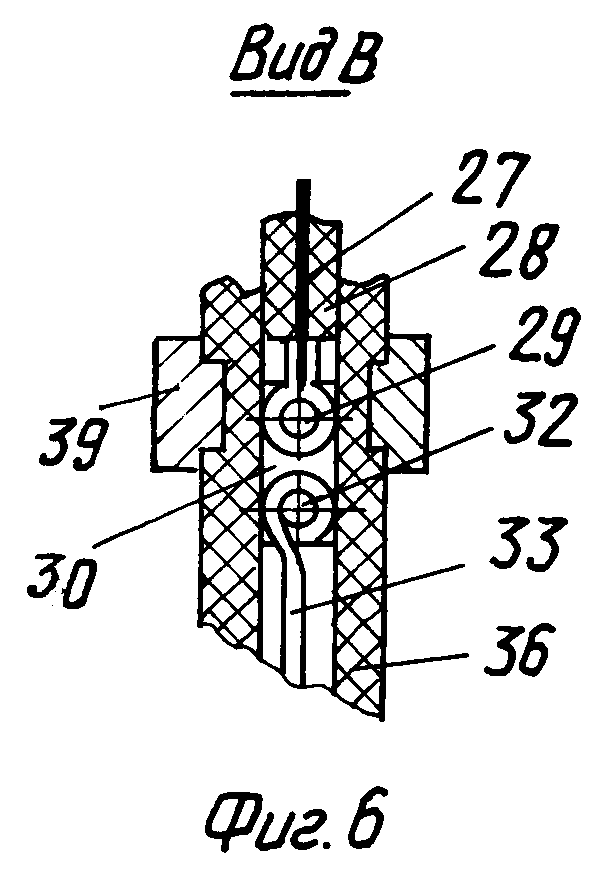

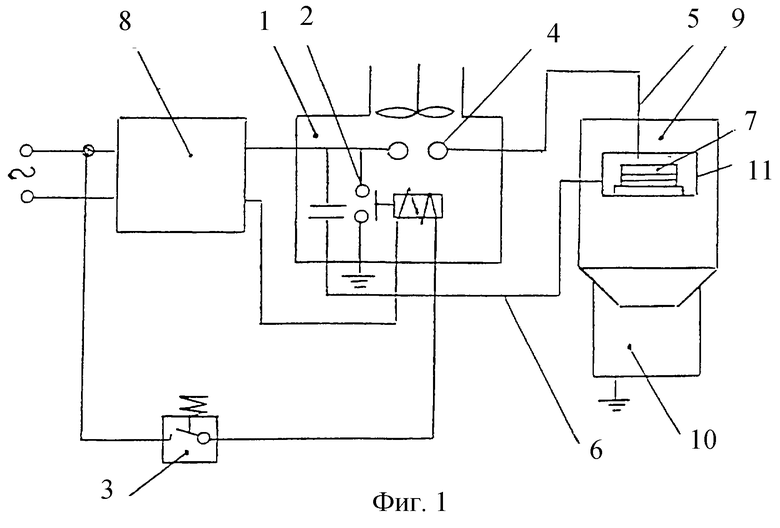

Сущность изобретения поясняется прилагаемыми чертежами, где на фиг.1 показана принципиальная электросхема установки для осуществления способа; на фиг.2 - поперечное сечение технологической части установки для осуществления способа по первому варианту; на фиг.3 - сечение А-А технологической части установки для осуществления способа по первому варианту; на фиг.4 - поперечное сечение технологической части установки для осуществления способа по второму варианту; на фиг.5 - поперечное сечение положительного электрода; на фиг.6 - вид В положительного электрода.

Установка для реализации способа очистки нежестких пластинчатых деталей состоит из высоковольтного оборудования генератора 1 импульсных токов (ГИТ), в состав которого входят высоковольтная блокировка 2 для защиты от остаточного напряжения на емкостном накопителе, блок 3 защиты, система вентиляции разрядника 4, положительный токовод с электродом 5 и отрицательный токовод 6, подающий потенциал на сетку или технологическую пластину, используемых в качестве отрицательного электрода; из низковольтного оборудования 8 для управления установкой из технологической части, состоящей из бака 9, шламосборника 10, платформы 11, каретки 12 перемещения положительного электрода 5 по траверсе 13 контейнера 14.

Между контейнером 14 и обрабатываемой деталью 15 размещена упругая прокладка 16. Сетка 7 прикреплена к раме 17 сваркой или с помощью проволочной скрутки. Рама 17 соединена с контейнером 14 с одной стороны шарнирами 18 и с другой стороны через кронштейны 19 и 20 фиксаторами 21. Рама 17 снабжена ручками 22 для ее поворота, а к контейнеру 14 прикреплены захваты 23 и 24 для его перемещения транспортными средствами. Бак 9 заполнен жидкостью 25, например водой, с электрическим сопротивлением >12,0 Ом•м). Пакет обрабатываемых пластинчатых деталей 15 от сдвигов в горизонтальных направлениях удерживается штифтами 26, запрессованными в контейнер 14 (см. фиг.4).

Положительный электрод состоит (см. фиг.5, 6) из гибкого токопровода 27, заключенного в эластичную изоляцию 28, например, из вакуумной резины и соединенного с помощью болтового соединения 29 с электропроводными пластинами 30 и 31. Пластины 30 и 31 с помощью болтового соединения 32 плотно присоединены к петлевому загибу инициирующего стержня 33, выполненного в виде тонкой проволоки. Токопровод 27 в эластичной изоляции 28 с присоединенным к нему инициирующим стержнем 33 с помощью пластин 30 и 31 помещены в расточке изолятора 34, на одном конце которого навинчен наконечник 35, на другом - втулка 36. Со стороны гибкого токопровода 27 на втулку 36 навинчен колпак 37, напротив конической расточки которого на эластичной изоляции 28 токопровода 27 выполнено быстросъемное, уплотнительное и ограничительное многослойное кольцо 38 из клейкой ленты. На наружной поверхности втулки 36 выполнена выточка, в которую входят выступы круговых скоб 39, имеющих возможность поворота вокруг оси пальца 40, закрепленного в расточке держателя 41 электрода. Круговые скобы 39 стянуты одна с другой болтами 42. Электрод погружен значительной частью изолятора 34 в рабочую жидкость 25. При этом расстояние от торца и инициирующего стержня 33 до сетки или технологической пластины 7 является рабочим электроискровым промежутком lр.

Установка для реализации способа очистки по первому варианту работает следующим образом.

На платформу 11 устанавливают контейнер 14 с упругой прокладкой 16, на который укладывают объект 15 очистки - нежесткую пластинчатую деталь.

За ручки 22 поворачивают раму 17 с сеткой 7 вокруг оси шарниров 18 и закрепляют ее к контейнеру 14 фиксаторами 21.

При этом между сеткой 7 и обрабатываемой деталью 15 устанавливают расстояние l= (2-8)σ, а размер ячейки h сетки 7 выбирают равным h=(5-10)σ, где σ - толщина обрабатываемой детали. Платформу 11 опускают в бак 9 с водой 25. Механизм перемещения платформы 11 не показан.

Перемещением каретки 12 по траверсе 13 и перемещением самой траверсы 13 по продольным направляющим бака 9 положительный электрод устанавливают в исходное положение - над одним из углов обрабатываемой детали 15. Включают низковольтное оборудование 8. При этом замыкаются контакты высоковольтной блокировки 2, блока 3 защиты и системы вентиляции разрядника 4. Включают ГИТ 1, на блоке управления (не показан) разрядника 4 устанавливают частоту следования разрядов свыше 10 и до 50 Гц и подают импульсы управления на разрядник 4. Поочередно перемещают положительный электрод 5 относительно поверхности очищаемой детали 15 вдоль и поперек ее соответственно продольным движением траверсы 13 и поперечным движением каретки 12 по траверсе 13. Поперечная подача на каждый продольный проход электрода 5 относительно детали 15 не превышает размер зоны эффективной очистки от каждого высоковольтного разряда.

После очистки отключают ГИТ 1 и низковольтный блок 8. Поднимают платформу 11 из бака 9, за ручки 22 поднимают раму 17 с сеткой 7 и снимают деталь 15 с контейнера 14.

Установка для реализации способа очистки по второму варианту работает следующим образом.

Нежесткие пластинчатые детали 15 в количестве N штук плотно укладывают в контейнер 14 в виде пакета между штифтами 26. Сверху пакета обрабатываемых деталей 15 устанавливают технологическую пластину 7. Платформу 11 опускают в бак 9 с водой 25.

Перемещением каретки 12 по траверсе 13 по продольным направляющим бака 9 положительный электрод устанавливают в исходное положение над одним из углов пакета обрабатываемых деталей 15.

Включают низковольтное оборудование 8.

После выбора частоты следования разрядов подают импульсы управления на разрядник 4. Поочередно перемешают положительный электрод относительно поверхности технологической пластины 7 и поперек ее. После окончания очистки отключают ГИТ 1 и низковольтный блок 8. Поднимают платформу 11 из бака 9. Снимают технологическую пластину 7 и обрабатываемые детали 15 с контейнера 14.

Положительный электрод при работе установки работает следующим образом.

Высоковольтный разряд в жидкости на рабочем промежутке lр между инициирующим стержнем 33 и отрицательным электродом 7 (сетка или технологическая пластина) сопровождается комплексом физических явлений (ударная волна, гидропоток, квазистатическое давление и др.).

Гидропоток кроме воздействия на обрабатываемую деталь устремляется в круговой зазор между наконечником 35, изолятором 34, втулкой 36 и инициирующим стержнем 33 по направлению к эластичной изоляции 28. Однако проникновение рабочей жидкости 25 в зону колпака 37 предотвращается уплотнительным кольцом 38, которое перед началом работы электрода плотно сжато конической поверхностью колпака 37, навинчиванием его на втулку 36. Этим исключено попадание рабочей жидкости на скобы 39 и предотвращается возможный высоковольтный пробой через скобы 39 на держатель 41 электрода.

Малое падение напряжения в разъемном соединении гибкого токовода 27 и инициирующего стержня 33 обеспечивается плотным соединением их с помощью сжатия пластин 30 и 31 болтовыми соединениями 29 и 32. Это приводит также к снижению предпробивных потерь высоковольтного разряда и обеспечивает эффективную работу электрода и его высокую надежность. Применение тонкой проволоки в качестве инициирующего стержня 33, что особенно важно при работе с малой энергией разряда (0,5-1 кДж), уменьшает поверхность выступающей из наконечника 35 части стержня электрода и позволяет при этом увеличивать расстояние lor между торцами наконечника 35 и инициирующего стержня 33, что приводит к увеличению долговечности наконечника 35 (см. Поздеев В.А., Царенко П. И. , Бутаков Б.И. и др. Электроразрядные генераторы упругих колебаний. - Киев: Наукова думка, 1985 г., 176 с.) и повышению надежности электрода.

При уменьшении в результате электроэрозии длины lor инициирующего стержня 33 на величину более допустимой (это может привести к разрушению наконечника 35) стержень 33 выдвигают путем гибкого токопровода 27 с эластичной изоляцией 28. Для этого откручивают колпак 37, удаляют кольцо 38 сматыванием клейкой ленты, перемещают в изоляторе 34 гибкий токопровод 27 вместе с пластинами 30 и 31 и инициирующим стержнем 33 на величину электроэрозии и устанавливают необходимую длину lor выступающей части стержня, затем образуют кольцо 38 из клейкой ленты вплотную к торцу втулки 36 и закручивают колпак 37.

Таким образом, уменьшаются предпробивные потери и повышается эффективность работы электрода и его надежность и соответственно эффективность и качество очистки и, как следствие этого, производительность процесса обработки.

Пример 1 осуществления способа электрогидравлической очистки нежесткой пластинчатой детали.

В качестве обрабатываемой детали была взята пластина "Альфа-Лаваль" глиноземного производства. Пластина имеет толщину σ=1,2 мм, длину и ширину соответственно 2000 и 800 мм. Она изготавливается из нержавеющей стали и имеет сложный профиль гофра в обоих взаимоперпендикулярных направлениях. Высота волны гофра составляет 10 мм. Расчет собственной частоты (f собств. пл. ) изгибных колебаний пластины "Альфа-Лаваль" по зависимостям в соответствии с работами: Ландау Л.Д., Лифшиц Е.М. Теория упругости. - М.: Наука, 1965 г. , 204 с. (с. 150-151); Справочник по судовой акустике под редакцией И.И.Клюева и И.И.Боголепова. - Л.: Судостроение, 1978 г., 422 с. (с. 21-23); Прочность, устойчивость, колебания. Справочник в трех томах. Том 2. Под редакцией И. А.Биргера и Я.Г.Пановко. - М.: Машиностроение, 1968 г., 464 с. (с. 145-147) показал, что f cобств. пл.=28 Гц. Однако с учетом окружающей воды эта частота снижается на 40%, т.е. f собств. пл.=20 Гц. Частоту следования электрических разрядов устанавливают 20 Гц. Зарядное напряжение принимают равным 50 кВ, а емкость С конденсаторов 0,5 мкФ. Размер h ячейки сетки принимают равным 7,5σ, т.е. h=9 мм, а расстояние l от сетки до обрабатываемой детали l=5σ=6 мм.

Пример 2 осуществления способа электрогидравлической очистки нежестких пластинчатых деталей.

В качестве обрабатываемых деталей были взяты пластины фирмы "Альфа-Лаваль" глиноземного производства. Пластина имеет также толщину σ=1,2 мм, длину и ширину соответственно 2000 и 800 мм. Высота волны гофра составляет ~ 10 мм. Расчет собственной частоты (f собств. пл.) изгибных колебаний пластины "Альфа-Лаваль" по зависимостям в соответствии с работами: Ландау Л.Д., Лифшиц Е. М. Теория упругости. - М.: Наука, 1965 г., 204 с. (с. 150-151); Справочник по судовой акустике под редакцией И.И.Клюева и И.И.Боголепова. - Л.: Судостроение, 1978 г., 422 с. (с. 21-23); Прочность, устойчивость, колебания. Справочник в трех томах. Том 2. Под редакцией И.А.Биргера и Я.Г.Пановко. - М. : Машиностроение, 1968 г., 464 с. (с. 145-147, 187-210) показал, что f собств. пл. в пакете незначительно зависит от количества N пластин в пакете. Для пластин "Альфа-Лаваль" с N=2-25 с установленной на него технологической пластиной f собств. пл. колеблется от 18 до 10,5 Гц. Количество пластин в пакете принимают минимальным Nmin=2, если технологические отложения на пластинах более прочные, и наоборот, Nmax=25 при отложениях, более легко удаляемых в процессе очистки.

Частоту следования электрических разрядов устанавливают 18 Гц, зарядное напряжение U0 принимают равным 50 кВ, а емкость С конденсаторов 0,5 мкФ.

В качестве технологической пластины используют окончательно забракованные пластины "Альфа-Лаваль" из-за наличия на них трещин, полученных в процессе эксплуатации. Если в качестве технологической пластины принимают одну пластину "Альфа-Лаваль", то интенсивность очистки более высокая, но долговечность технологической пластины, ограниченная появлением в процессе очистки в ней остаточных деформаций, позволяет качественно очистить 4-5 пакетов пластин. Если же в качестве технологической пластины применяют две бракованные пластины "Альфа-Лаваль", соединенные между собой контактной сваркой, то в этом случае удается очистить до 100 пакетов пластин.

Обработка пластин "Альфа-Лаваль" с вышеуказанными режимами приводит к качественной очистке пластин (на 95-100%) от алюмосиликатных и железистых отложений. Очистке по второму примеру осуществления способа подвергались пластины "Альфа-Аваль" с более хрупкими технологическими отложениями, чем по первому примеру, т.е. более легко очищаемые электрогидравлическим методом. Всего очистке с применением способов по первому и второму вариантах было подвергнуто 10000 пластин, которые приняты годными к дальнейшей эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2162491C2 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2181634C2 |

| РАБОЧИЙ ЭЛЕКТРОД ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ УСТАНОВКИ (ВАРИАНТЫ) | 2010 |

|

RU2433865C1 |

| ГАЗОРАЗРЯДНЫЙ БЛОК УСТАНОВКИ ДЛЯ ОЧИСТКИ ГАЗОВ | 2009 |

|

RU2453376C2 |

| Установка для электрогидравлической очистки отливок | 1990 |

|

SU1764809A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ПУТЕМ ЭЛЕКТРИЧЕСКОГО ВЗРЫВА ФОЛЬГИ (ВАРИАНТЫ) | 2013 |

|

RU2526334C1 |

| ТЕХНОЛОГИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОГИДРОИМПУЛЬСНОГО ВОЗДЕЙСТВИЯ НА МАТЕРИАЛЫ | 2007 |

|

RU2347619C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ | 1996 |

|

RU2104833C1 |

| ФЛЮС ДЛЯ ПАЙКИ ЭЛЕКТРОДОВ АККУМУЛЯТОРОВ ИЗ СВИНЦОВЫХ СПЛАВОВ | 2012 |

|

RU2520871C2 |

| УСТРОЙСТВО ДЛЯ ИОНИЗАЦИИ ВОЗДУХА | 2001 |

|

RU2187762C1 |

Группа изобретений относится к электрогидравлической обработке деталей, в частности для очистки нежестких пластинчатых деталей от технологических отложений в глиноземном производстве, например пластин фирмы "Альфа-Лаваль" от алюмосиликатных и железистых отложений. Способ электрогидравлической очистки включает укладку деталей в контейнер, размещение положительного и отрицательного электродов у поверхности детали, погружение контейнера в рабочую жидкость и очистку воздействием высоковольтными электрическими разрядами в жидкости с одновременным перемещением положительного электрода относительно поверхности детали. Воздействие высоковольтными электрическими разрядами осуществляют с частотой свыше 10 и до 50 Гц. Установка для осуществления способа содержит бак с рабочей жидкостью, контейнер, положительный и отрицательный электроды, которые соединены с генератором импульсного тока, и узел перемещения положительного электрода. Положительный электрод выполнен в виде гибкого токопровода в эластичной изоляции и связанного с ним разъемным соединением инициирующего стержня из тонкой проволоки, а разъемное соединение размещено в твердой изоляции и выполнено в виде двух пластин из электропроводного материала, между которыми расположены с одной стороны гибкий токопровод, а с другой - иницирующий стержень, конец которого выполнен в виде петли, а на эластичной изоляции токопровода закреплено многослойное кольцо из клейкой ленты. Группа изобретений обеспечивает получение высокой степени очистки деталей при отсутствии в них остаточной деформации и прижогов на очищаемой поверхности, что повышает эффективность и качество очистки, как следствие этого, производительность процесса обработки. 2 с. и 4 з.п. ф-лы, 6 ил.

h=(5-10)σ, 1=(2-8)σ,

где σ - толщина обрабатываемой детали.

Приоритет по пунктам:

10.12.1998 по пп.1, 2 и 5;

17.05.1999 по пп.3 и 6;

09.12.1999 по п.4.

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

SU1702590A1 |

| Способ очистки поверхности металлических изделий | 1980 |

|

SU935141A1 |

| УСТРОЙСТВО для очистки ИЗДЕЛИЙ | 0 |

|

SU376132A1 |

| Устройство для очистки труб | 1980 |

|

SU882065A1 |

Авторы

Даты

2003-04-10—Публикация

1999-12-09—Подача