Изобретение относится к электрогидравлической обработке деталей, в частности, для очистки нежестких пластинчатых деталей от технологических отложений в глиноземном производстве, например, пластин фирмы "Альфа-Лаваль" от алюмосиликатных и железистых технологических отложений.

Известен способ поверхностного воздействия на материалы гидравлическими ударами (см. а.с. СССР N 121053, B 23 P 25/00, опубл. БИ N 18, 1964 г.), возникающими вблизи поверхности обрабатываемого объекта вследствие электрических разрядов в жидкости, при котором обрабатываемый объект погружают в жидкость или располагают в струе жидкости, а электроды помещают в устанавливаемую вблизи обрабатываемой поверхности заполненную жидкостью камеру в виде кумулирующей сферы, при этом обрабатываемый объект служит вторым электродом.

Признаки, совпадающие с существенными признаками заявляемого способа:

- обрабатываемый объект погружают в жидкость;

- воздействие гидравлическими ударами, возникающими вблизи поверхности обрабатываемого объекта вследствие электрических разрядов в жидкости между электродами.

Причины, препятствующие получению требуемого технического результата:

- при электрическом разряде в жидкости на поверхности обрабатываемого объекта, который служит вторым электродом, образуются эрозионные пятна (прижоги), что снижает качество очищаемой поверхности;

- отсутствие фиксации детали в направлении положительного электрода во время обработки приводит к возникновению на деталях остаточных деформаций, что снизит качество очистки или приведет к браку, если к геометрии детали предъявляют повышенные требования.

Известна установка для электрогидравлической очистки литья (см. а.с. СССР N 415091, МКИ B 22 D 29/00, опубл. в БИ N 29, 1980 г.), включающая емкость для жидкости, рабочий электрод с механизмом перемещения к отливке и контейнер для отливок, снабженная приводной подъемной платформой для погружения контейнера в рабочую зону емкости, перемещающейся по горизонтальным направляющим и подающей контейнер на платформу приводной тележкой.

Признаки, совпадающие с существенными признаками заявляемого устройства:

- емкость для жидкости;

- рабочий электрод с механизмом перемещения;

- контейнер;

- подъемная платформа для погружения контейнера в рабочую зону емкости.

Причины, препятствующие получению требуемого технического результата:

- жесткое дно контейнера, на котором расположена обрабатываемая деталь, снижает амплитуду, скорость и ускорение перемещения детали, возникающих при высоковольтном разряде в жидкости, что снижает эффективность очистки;

- отсутствие фиксации детали в контейнере в направлении положительного электрода не позволяет ограничить перемещение детали при отскоке ее от дна контейнера после прекращения ударного импульса, что приведет к остаточной деформации очищаемой детали и снижению ее качества.

Наиболее близким по технической сущности к заявляемому способу является способ электрогидравлической очистки изделий (патент Украины N 1834, МКИ B 22 D 29/00, опубл. в бюллетене "Промислова власнiсть" N 4, 1994 г., с. 3.21), включающий укладку изделий в контейнер, размещение тоководов у их поверхности, погружение контейнера в рабочую жидкость и очистку воздействием электрических разрядов в жидкости с одновременным перемещением тоководов вдоль изделий, при этом очистку ведут в режиме обращенного разряда при напряжении между тоководами 10-15 кВ и частоте следования разрядов 2-10 Гц. При этом расстояние от среза коаксиального кабеля, являющегося положительным и отрицательным тоководами, до обрабатываемой детали составляет 3-5 см.

Признаки, совпадающие с существенными признаками заявляемого способа:

- укладка деталей в контейнер;

- погружение контейнера в рабочую жидкость;

- размещение положительного и отрицательного тоководов-электродов у поверхности детали;

- воздействие высоковольтных электрических разрядов в жидкости с одновременным перемещением положительного токовода-электрода вдоль детали.

Причина, которая препятствует получению требуемого технического результата, следующая: наличие обращенного разряда на значительном расстоянии до обрабатываемой детали (3-5 см) при напряжении между тоководами 10-15 кВ и частоте следования разрядов 2-10 Гц не позволяет эффективно очистить нежесткие стальные пластины от технологических отложений, так как адгезионная связь отложений с пластиной довольно прочная. Наиболее близким по технической сущности к заявляемому устройству является устройство для электрогидравлической очистки изделий (патент Украины N 1834, МПК B 22 D 29/00, опубл. в бюллетене "Промислова власнiсть" N 4, 1994 г., с. 3.21), содержащее бак с рабочей жидкостью, контейнер, тоководы, узел перемещения тоководов и генератор импульсного тока, тоководы выполнены в виде коаксиального кабеля со срезом по торцу, расположенным под углом 35-45o к плоскости дна контейнера.

Признаки, совпадающие с существенными признаками заявляемого устройства:

- бак с рабочей жидкостью;

- контейнер для размещения обрабатываемой детали;

- положительный и отрицательный тоководы-электроды, соединенные с генератором импульсного тока;

- узел перемещения положительного токовода-электрода.

Причины, которые препятствуют получению требуемого технического результата, следующие: жесткое дно контейнера, на которое укладывается деталь, снижает амплитуду, а в соответствии с этим снижает скорость и ускорение перемещения детали при ее прогибе в процессе наложения на последнюю электрогидравлических ударов, что снижает эффективность очистки. Поэтому для повышения эффективности очистки деталей от технологических отложений необходимо применять повышенные энергии высоковольтного разряда, что неприемлемо для очистки нежестких пластинчатых деталей, так как приведет к появлению у них остаточных деформаций - отсутствие фиксации детали в контейнере в направлении положительного токовода-электрода не позволяет ограничить перемещение детали при отскоке ее от дна контейнера после прекращения ударного импульса, что приведет к остаточной деформации очищаемой детали и снизит ее качество.

В основу настоящего изобретения поставлена задача создать способ электрогидравлической очистки нежестких пластинчатых деталей, в котором использование новых технологических приемов и режима обработки обеспечит высокую степень очистки деталей при отсутствии в них остаточных деформаций и прижогов на очищаемой поверхности, что позволит повысить эффективность и качество очистки.

В основу настоящего изобретения поставлена также задача создать устройство для электрогидравлической очистки нежестких пластинчатых деталей, в котором новое конструктивное выполнение контейнера и отрицательного электрода обеспечит высокую степень очистки деталей при отсутствии в них остаточных деформаций и прижогов на очищаемой поверхности, что позволит повысить эффективность и качество очистки.

Сущность изобретения заключается в том, что в способе электрогидравлической очистки нежестких пластинчатых деталей, включающем укладку детали в контейнер, размещение положительного и отрицательного электродов у ее поверхности, погружение контейнера в рабочую жидкость и очистку воздействием высоковольтных электрических разрядов в жидкости с одновременным перемещением положительного электрода, относительно поверхности детали, согласно изобретению в качестве отрицательного электрода используют металлическую сетку с размером ячейки h x h и располагают ее на расстоянии l от поверхности детали, при этом h и l выбирают из соотношений

h = (5-10)σ;

l = (2-8)σ,

где σ - толщина обрабатываемой детали, а воздействие электрическими разрядами в жидкости осуществляют с частотой до 50 Гц.

Сущность изобретения заключается в устройстве для электрогидравлической очистки нежестких пластинчатых деталей, содержащем бак с рабочей жидкостью, контейнер, положительный и отрицательный электроды, узел перемещения положительного электрода и генератор импульсного тока, согласно изобретению отрицательный электрод выполнен в виде металлической сетки, прикрепленной к раме, расположенной над контейнером и соединенной с ним с одной стороны посредством шарнирного соединения, а с другой - фиксирующим приспособлением, при этом контейнер снабжен упругой прокладкой.

Раскрывая причинно-следственную связь между существенными признаками заявляемого способа и устройства для его осуществления и достигаемым техническим результатом, необходимо отметить следующее.

Выполнение отрицательного электрода в виде металлической сетки с размером ячейки h x h и установление расстояния между отрицательным тоководом и поверхностью детали равным l при h = (5-10)σ и l = (2-8)σ, где σ - толщина обрабатываемой детали, позволит электрический разряд в жидкости осуществлять не на деталь, а на расположенную вблизи нее сетку. Это, с одной стороны, исключает появление прижогов на поверхности детали, с другой стороны, ограничивает амплитуду прогиба детали при отскоке ее от дна контейнера после приложения к ней ударного импульса, что исключает появление в детали остаточной деформации, которая бы снизила качество детали или привела к окончательному ее браку.

Воздействие электрическими разрядами в жидкости с частотой до 50 Гц способствует приложению к детали ударных импульсов с частотой, соответствующей собственной частоте изгибных колебаний очищаемой детали, и, кроме того, осуществляется непрерывная вибрация очищаемой детали, так как не успевают затухнуть изгибные колебания от предыдущего импульса, как прикладывается следующий импульс.

Таким образом, совокупность существенных признаков способа, позволит обеспечить высокую степень очистки деталей при отсутствии в них остаточных деформаций и прижогов на поверхности детали.

Существенные признаки заявляемого устройства, выполнение отрицательного электрода в виде металлической сетки, прикрепленной к раме, расположенной над контейнером и соединенной с ним с одной стороны посредством шарнирного соединения, а с другой фиксирующим приспособлением позволит электрический разряд осуществлять на сетку, и ударный импульс, создающийся в результате высоковольтного разряда вблизи обрабатываемой детали, осуществляет эффективную ее очистку. При этом исключается появление на поверхности детали прижогов от высоковольтного разряда. Амплитуда прогиба детали при отскоке ее от дна контейнера ограничивается сеткой, что позволит избежать появления в деталях остаточных деформаций. Упругая прокладка между контейнером и деталью позволяет увеличить прогиб детали при наложении на нее ударного импульса, что увеличивает эффективность очистки детали.

Совокупность существенных признаков заявляемого устройства позволит обеспечить высокую степень очистки деталей при отсутствии в них остаточных деформаций и прижогов на поверхности деталей.

Сущность изобретения поясняется чертежами, где

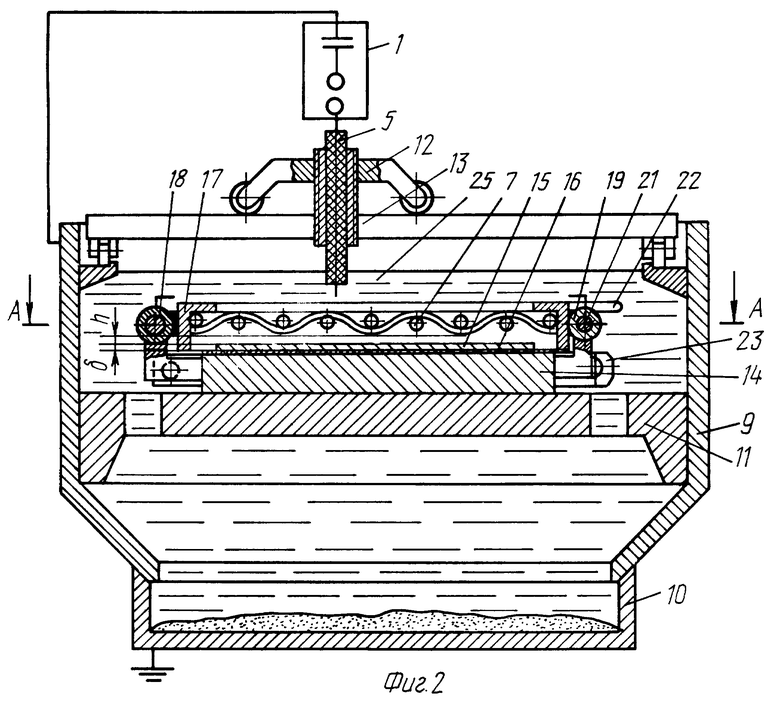

на фиг. 1 - принципиальная электросхема устройства для осуществления способа;

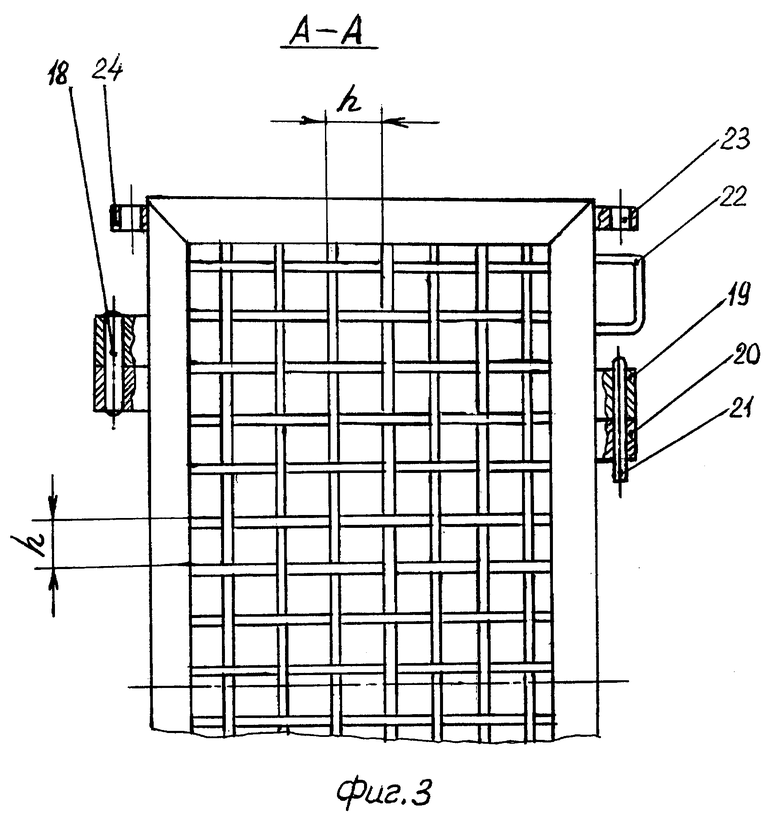

на фиг. 2 - поперечное сечение устройства для электрогидравлической очистки;

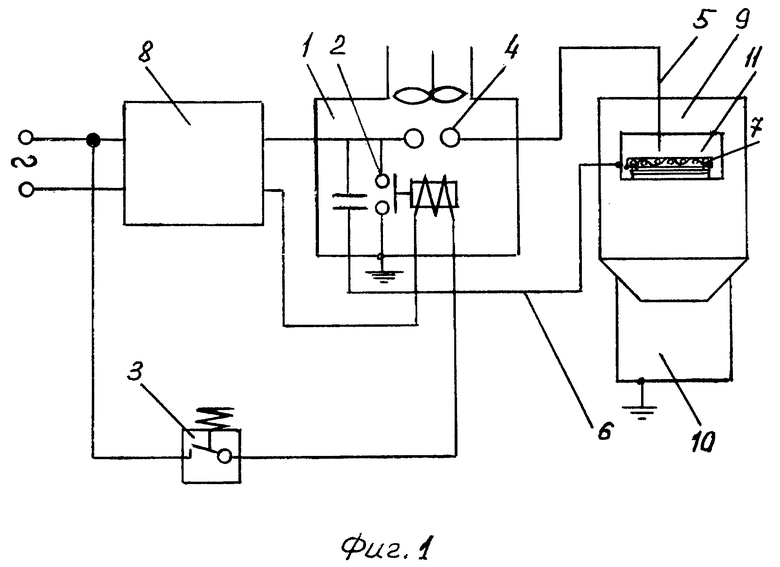

на фиг. 3 - сечение А-А устройства для электрогидравлической очистки.

Способ осуществляют следующим образом.

Нежесткую пластинчатую деталь укладывают в контейнер. Над поверхностью детали на расстоянии l от нее размещают отрицательный электрод, выполненный в виде сетки с размером ячейки h x h. Размер ячейки h и расстояние l выбирают из соотношений h = (5-10)σ, l = (2-8)σ, где σ - толщина обрабатываемой детали.

Минимальное значение размера ячейки сетки h = 5σ ограничено из-за снижения эффективности очистки пластин, так как при h < 5σ резко снижается гидропоток от высоковольтного разряда из-за малого размера просвета в ячейке сетки. Максимальное значение размера h ячейки h = 10σ определяют ограничением размера зоны эффективной очистки от каждого высоковольтного разряда. Размер зоны эффективной очистки прямо пропорционально возрастает с увеличением σ, так как с увеличением σ возрастает допустимая величина емкости C конденсаторов при постоянном зарядном напряжении U3.

Минимальное значение расстояния l от сетки до детали, l = 2σ, определяют из-за необходимости исключения контакта сетки с деталью в момент протекания импульсного электрического тока при высоковольтном разряде (сетки прогибается от воздействия на нее ударного импульса), чтобы исключить появление прижогов на поверхности детали.

При l = 8σ резко снижается эффективность очистки детали, так как при этом значительно удаляется от детали зона импульсного давления, создающаяся высоковольтным разрядом в жидкости.

Очистку детали осуществляют воздействием высоковольтных электрических разрядов с частотой до 50 Гц. При этом положительный токовод перемещают относительно поверхности детали.

Максимальное значение частоты следования разрядов принимают равным 50 Гц, так как при f > 50 Гц резко снижается эффективность каждого разрядов из-за того, что не успевает восстановить свои свойства жидкость (вода) в зоне высоковольтного разряда. Длительность только первой пульсации парогазовой полости при высоковольтном разряде в отрытом объеме составляет 10-12 мс. А таких пульсаций полости наблюдается не менее двух, т.е. время существования парогазовой полости составляет 20 мс и более (В.А. Поздеев, П.И. Царенко, Б. И. Бутаков, П.П. Малюшевский. Электроразрядные генераторы упругих колебаний. - Киев: Наукова думка, 1985. - 176 с; с. 127-128). Следующий разряд, который последует в незатухшей парогазовой полости, будет иметь значительно меньшую эффективность.

Нижний предел значений частоты следования разрядов fmin не ограничивают, так как он определяется собственной частотой изгибных колебаний очищаемых деталей, погруженных в жидкость.

Пример осуществления способа электрогидравлической очистки нежесткой пластинчатой детали. В качестве обрабатываемой детали была взята пластина "Альфа-Лаваль" глиноземного производства. Пластина имеет толщину σ = 1,2 мм, длину и ширину соответственно 200 и 800 мм. Она изготавливается из нержавеющей стали и имеет сложный профиль гофр в обоих взаимно перпендикулярных направлениях. Высота гофр составляет 10 мм. Расчет собственной частоты (fсобств.пл.) изгибных колебаний пластины "Альфа-Лаваль" по зависимостям в соответствии с работами: Ландау Л.Д., Лифшиц Е.М. Теория упругости. - М.: Наука, 1965. - 204 с.; с. 150-151. Справочник по судовой акустике под редакцией И. И. Клюева и И.И. Боголепова. - Л.: Судостроение, 1978. - 422 с.; с. 21-23. Прочность, устойчивость, колебания. Справочник в трех томах. Том 2 / Под редакцией И.А. Биргера и Я.Г. Пановко. - М.: Машиностроение, 1968. - 464 с.; с. 145-147, показал, что fсобств.пл. = 28 Гц. Однако с учетом окружающей воды эта частота снижается на 40%, т.е. fсобств.пл. = 20 Гц. Частоту следования электрических разрядов устанавливают 20 Гц. Зарядное напряжение принимают равным 50 кВ, а емкость C конденсаторов - 0,5 мкФ. Размер h ячейки сетки принимают равным 7,5σ, т.е. h = 9 мм, а расстояние l от сетки до обрабатываемой детали - l = 5σ = 6 мм.

Обработка пластин "Альфа-Лаваль" с вышеуказанными режимами привела к качественной очистке пластин (на 95-100%) от алюмосиликатных и железистых отложений.

Устройство для очистки нежестких пластинчатых деталей состоит из высоковольтного оборудования - генератора 1 импульсных токов (ГИТ), в состав которого входят высоковольтная блокировка 2 для защиты от остаточного напряжения на емкостном накопителе, блок 3 защиты, система вентиляции разрядника 4, положительный токовод с электродом 5 и отрицательный токовод 6, подающий потенциал на сетку 7, используемую в качестве отрицательного электрода; из низковольтного оборудования 8 для управления устройством; из технологической части, состоящей из бака 9, шламосборника 10, платформы 11, каретки 12 перемещения положительного электрода 5 по траверсе 13, контейнера 14.

Между контейнером 14 и обрабатываемой деталью 15 размещена упругая прокладка 16. Сетка 7 прикреплена к раме 17 сваркой или с помощью проволочной скрутки. Рама 17 соединена с контейнером 14 с одной стороны шарнирами 18 и с другой стороны через кронштейны 19 и 20 фиксаторами 21. Рама 17 снабжена ручками 22 для ее поворота, а к контейнеру 14 прикреплены захваты 23 и 24 для его перемещения транспортными средствами. Бак 9 заполнен жидкостью (например, водой с электрическим сопротивлением > 12,0 Ом·м).

Устройство для реализации способа очистки работает следующим образом. На платформу 11 устанавливают контейнер 14 с упругой прокладкой 16, на который укладывают объект 15 очистки - нежесткую пластинчатую деталь.

За ручки 22 поворачивают раму 17 с сеткой 7 вокруг оси шарниров 18 и закрепляют ее к контейнеру 14 фиксаторами 21.

При этом между сеткой 7 и обрабатываемой деталью 15 устанавливают расстояние l = (2-8)σ, а размер ячейки h сетки 7 выбирают равным h = (5-10)σ, где σ - толщина обрабатываемой детали. Платформу 11 опускают в бак 9 с водой 25. Механизм перемещения платформы 11 на чертеже не показан.

Перемещением каретки 12 по траверсе 13 и перемещением самой траверсы 13 по продольным направляющим бака 9 положительный электрод устанавливают в исходное положение над одним из углов обрабатываемой детали 15. Включают низковольтное оборудование 8. При этом замыкаются контакты высоковольтной блокировки 2 блока 3 защиты и системы вентиляции разрядника 4. Включают ГИТ 1, на блоке управления (на чертеже не показан) разрядника 4 устанавливают частоту следования разрядов до 50 Гц и подают импульсы управления на разрядник 4. Поочередно перемещают положительный электрод 5 относительно поверхности очищаемой детали 15 вдоль и поперек нее соответственно продольным движением траверсы 13 и поперечным движением каретки 12 по траверсе 13. Поперечная подача на каждый продольный проход электрода 5 относительно детали 15 не превышает размер зоны эффективной очистки от каждого высоковольтного разряда.

После очистки отключают ГИТ 1 и низковольтный блок 8. Поднимают платформу 11 из бака 9, за ручки 22 поднимают раму 17 с сеткой 7 и снимают деталь 15 с контейнера 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2201812C2 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2181634C2 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

SU1702590A1 |

| УСТРОЙСТВО ДЛЯ ИОНИЗАЦИИ ВОЗДУХА | 2001 |

|

RU2187762C1 |

| Установка для электрогидравлической очистки отливок | 1990 |

|

SU1764809A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ | 1996 |

|

RU2104833C1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2374332C1 |

| ТЕХНОЛОГИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОГИДРОИМПУЛЬСНОГО ВОЗДЕЙСТВИЯ НА МАТЕРИАЛЫ | 2007 |

|

RU2347619C1 |

| УСТРОЙСТВО ДЛЯ АЭРОИОНИФИКАЦИИ И ОЧИСТКИ ВОЗДУХА | 1998 |

|

RU2156169C2 |

| КУХОННЫЙ ЭЛЕКТРОФИЛЬТР | 2000 |

|

RU2175893C1 |

Изобретение относится к электрогидравлической обработке деталей от технологических отложений в глиноземном производстве, например, пластин фирмы "Альфа-Лаваль" от алюмосиликатных и железистых отложений. Техническим результатом является обеспечение высокой степени очистки деталей при отсутствии в них остаточных деформаций и прижогов на очищаемой поверхности. Электрогидравлическую очистку нежестких пластинчатых деталей проводят следующим образом: укладывают детали в контейнер, размещают положительный и отрицательный электроды у поверхности детали, погружают контейнер в рабочую жидкость и воздействуют высоковольтным электрическим разрядом в жидкости с одновременным перемещением положительного электрода относительно поверхности детали, в качестве отрицательного электрода используют металлическую сетку с размерами ячейки h х h и располагают ее на расстоянии l от поверхности детали, при этом размер h х h выбирают из соотношений: h = (5-10)σ,l = (2-8)σ, где σ - толщина обрабатываемой детали, а воздействие высоковольтными электрическими разрядами осуществляют с частотой до 50 Гц. Устройство для электрогидравлической очистки нежестких пластинчатых деталей имеет бак с рабочей жидкостью, контейнер, положительный и отрицательный электроды, соединенные с генератором импульсного тока, узел перемещения положительного электрода, при этом отрицательный электрод выполнен в виде металлической сетки, прикрепленной к раме, расположенной над контейнером и соединенной с ним с одной стороны посредством шарнирного соединения, а с другой - фиксирующим приспособлением, при этом контейнер снабжен упругой прокладкой. 2 с.п. ф-лы, 3 ил.

h = (5-10)σ,

l = (2-8)σ,

где σ - толщина обрабатываемой детали,

а воздействие высоковольтными электрическими разрядами осуществляют с частотой до 50 Гц.

| Горелка для сожигания нефти | 1922 |

|

SU1834A1 |

| Способ очистки проката от окалины | 1957 |

|

SU114172A1 |

| Способ электролитно-разрядной очистки сварочной проволоки | 1987 |

|

SU1599446A1 |

| RU 2055947 C1, 10.03.1996. | |||

Авторы

Даты

2001-01-27—Публикация

1998-12-22—Подача