Изобретение относится к обработке металлов резанием и может быть использовано при токарной обработке, сверлении, фрезеровании, строгании титановых сплавов с применением обратимого легирования водородом.

Целью изобретения является снижение трудоемкости, увеличение стойкости инструмента при механической обработке а +р -титановых сплавов за счет обеспечения равномерного распределения водорода по сечению заготовки.

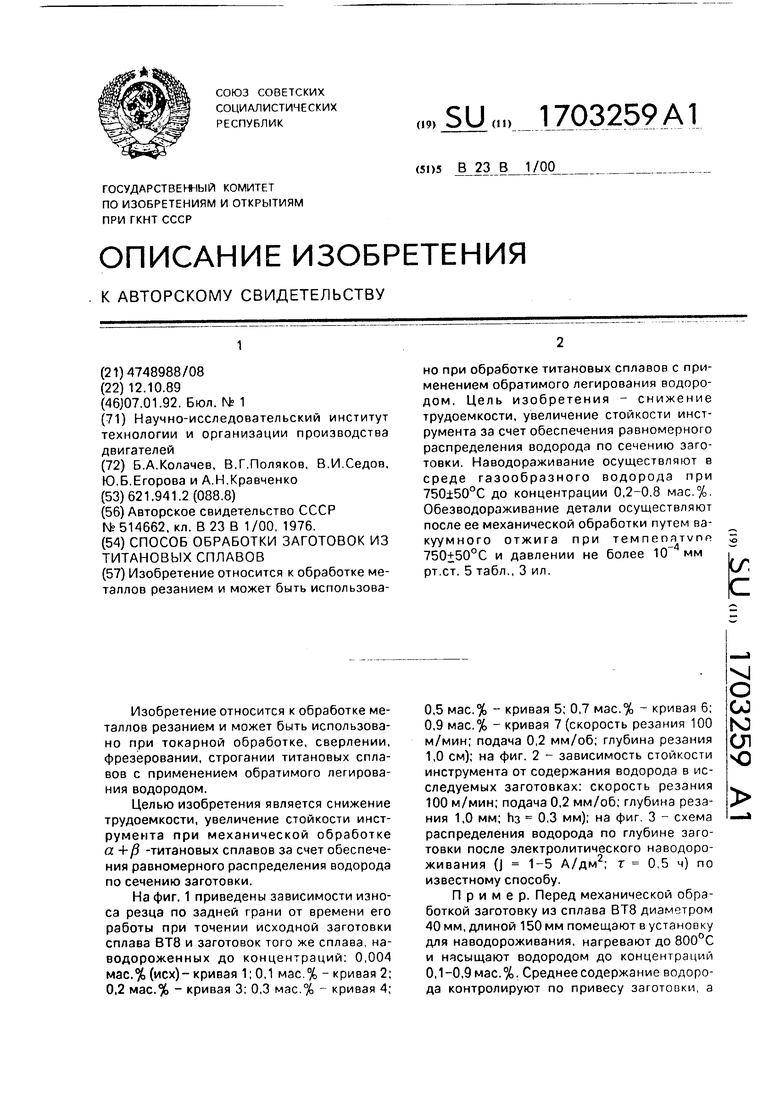

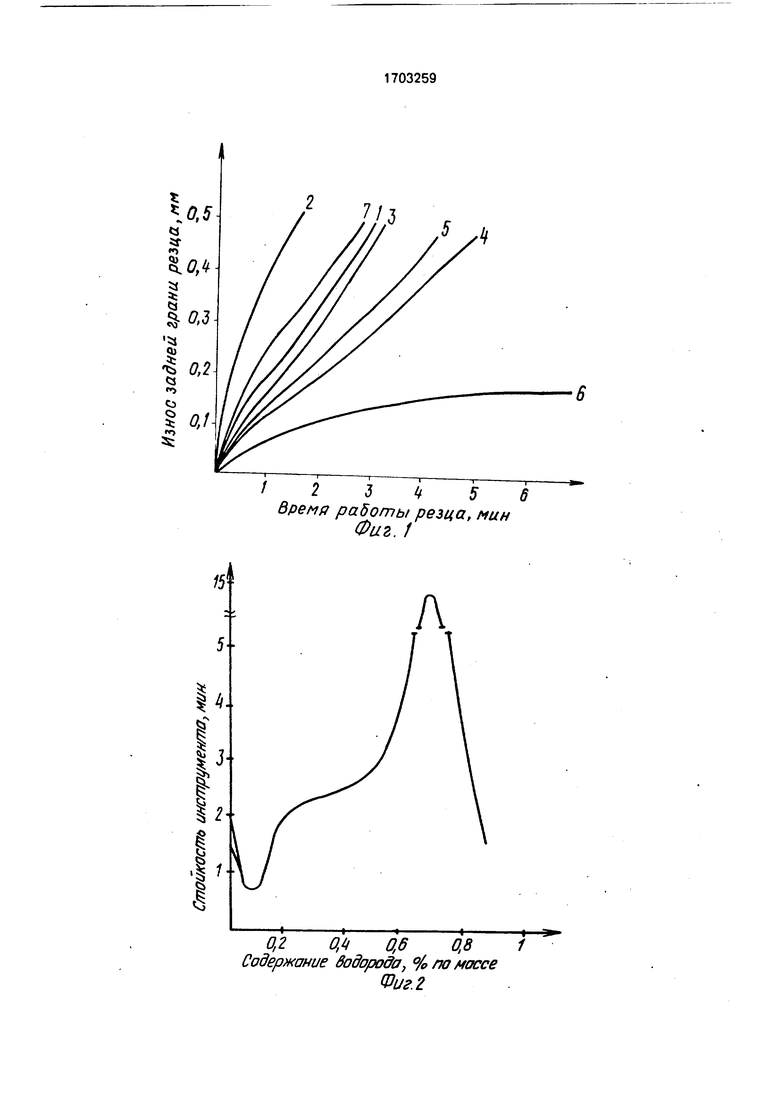

На фиг. 1 приведены зависимости износа резца по задней грани от времени его работы при точении исходной заготовки сплава ВТ8 и заготовок того же сплава, на- водороженных до концентраций: 0,004 мас.% (исх)- кривая 1; 0,1 мас.% - кривая 2; 0,2 мас.% - кривая 3; 0,3 мас.% - кривая 4;

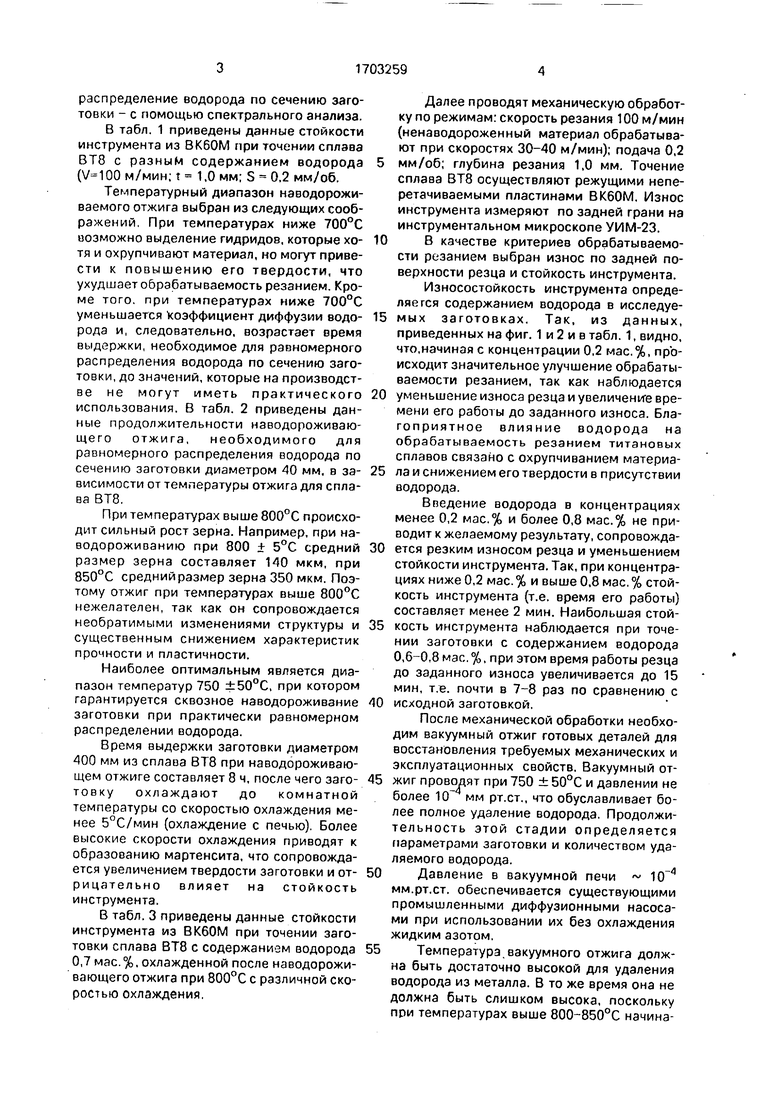

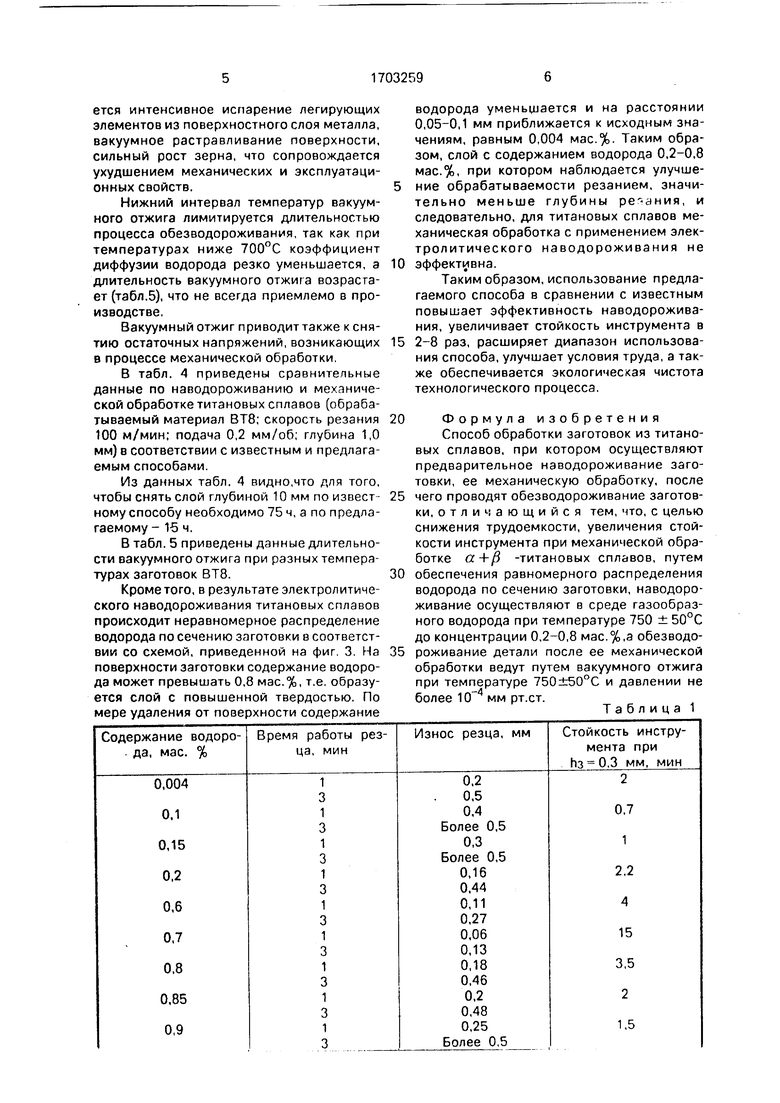

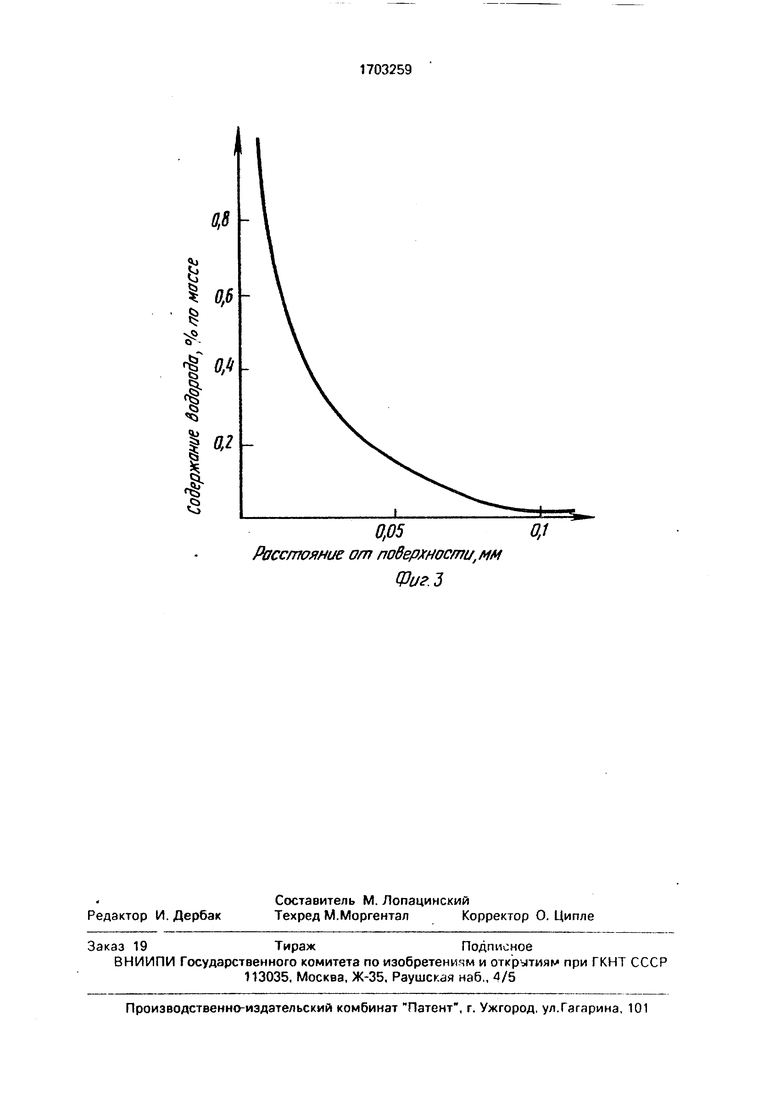

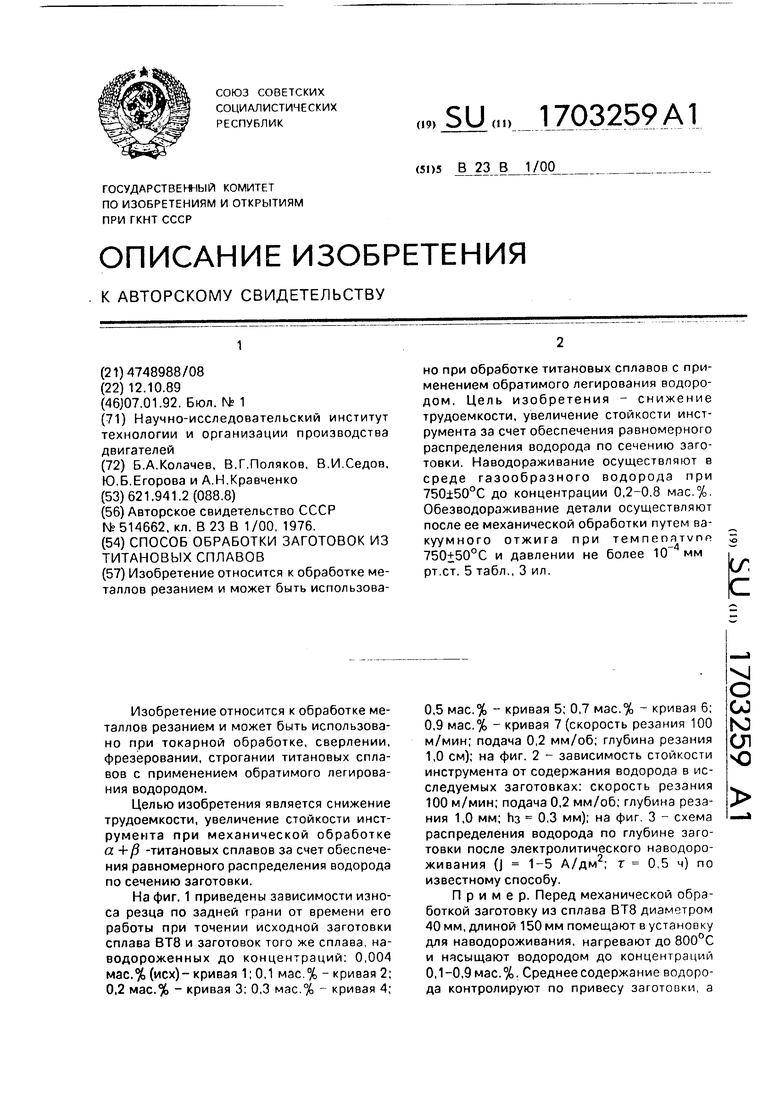

0,5 мас.% - кривая 5; 0,7 мас.% - кривая 6; 0,9 мас.% - кривая 7 (скорость резания 100 м/мин; подача 0,2 мм/об; глубина резания 1,0 см); на фиг. 2 - зависимость стойкости инструмента от содержания водорода в исследуемых заготовках: скорость резания 100 м/мин; подача 0,2 мм/об; глубина резания 1,0 мм; Ьз 0,3 мм); на фиг. 3 - схема распределения водорода по глубине заготовки после электролитического наводоро- живания (J 1-5 А/дм2; т 0,5 ч) по известному способу.

Пример. Перед механической обработкой заготовку из сплава ВТ8 диаметром 40 мм, длиной 150 мм помещают в установку для наводороживания, нагревают до 800°С и насыщают водородом до концентраций 0,1-0,9 мас.%. Среднее содержание водорода контролируют по привесу заготовки, а

VJ

О

СО ND СЛ

чэ

распределение водорода по сечению заготовки - с помощью спектрального анализа.

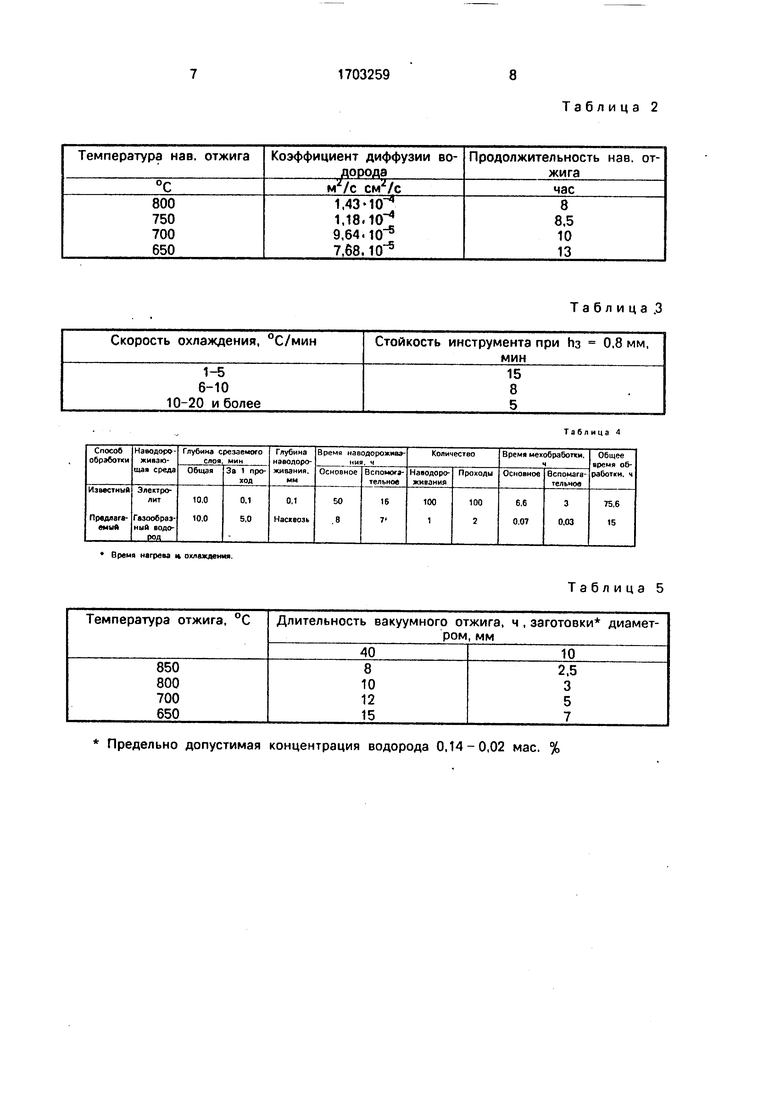

В табл. 1 приведены данные стойкости инструмента из ВК60М при точении сплава ВТ8 с разным содержанием водорода ( м/мин; т 1,0 мм; S 0,2 мм/об.

Температурный диапазон наводорожи- ваемого отжига выбран из следующих соображений, При температурах ниже 700°С возможно выделение гидридов, которые хотя и охрупчивают материал, но могут привести к повышению его твердости, что ухудшает обрабатываемость резанием. Кроме того, при температурах ниже 700°С уменьшается Коэффициент диффузии водорода и, следовательно, возрастает время выдержки, необходимое для равномерного распределения водорода по сечению заготовки, до значений, которые на производстве не могут иметь практического использования. В табл. 2 приведены данные продолжительности нзводороживаю- щего отжига, необходимого для равномерного распределения водорода по сечению заготовки диаметром 40 мм, в зависимости от температуры отжига для сплава ВТ8.

При температурах выше 800°С происходит сильный рост зерна. Например, при на- водороживанию при 800 ± 5°С средний размер зерна составляет 140 мкм, при 850°С средний размер зерна 350 мкм. Поэтому отжиг при температурах выше 800°С нежелателен, так как он сопровождается необратимыми изменениями структуры и существенным снижением характеристик прочности и пластичности.

Наиболее оптимальным является диапазон температур 750 ±50°С, при котором гарантируется сквозное наводороживание заготовки при практически равномерном распределении водорода.

Время выдержки заготовки диаметром 400 мм из сплава ВТ8 при наводороживаю- щем отжиге составляет 8 ч, после чего заго- товку охлаждают до комнатной температуры со скоростью охлаждения менее 5°С/мин (охлаждение с печью). Более высокие скорости охлаждения приводят к образованию мартенсита, что сопровождается увеличением твердости заготовки и от- рицательно влияет на стойкость инструмента.

В табл. 3 приведены данные стойкости инструмента из ВК60М при точении заготовки сплава ВТ8 с содержанием водорода 0,7 мас.%, охлажденной после наводорожи- вающего отжига при 800°С с различной скоростью охлаждения.

Далее проводят механическую обработку по режимам: скорость резания 100 м/мин (ненаводороженный материал обрабатывают при скоростях 30-40 м/мин); подача 0,2

мм/об; глубина резания 1,0 мм. Точение сплава ВТ8 осуществляют режущими неперетачиваемыми пластинами ВК60М. Износ инструмента измеряют по задней грани на инструментальном микроскопе УИМ-23.

0 В качестве критериев обрабатываемости резанием выбран износ по задней поверхности резца и стойкость инструмента.

Износостойкость инструмента определяется содержанием водорода в исследуе5 мых заготовках. Так, из данных, приведенных на фиг. 1 и 2 и в табл. 1, видно, что,начиная с концентрации 0,2 мас.%, происходит значительное улучшение обрабатываемости резанием, так как наблюдается

0 уменьшение износа резца и увеличение времени его работы до заданного износа. Бла- гоприятное влияние водорода на обрабатываемость резанием титановых сплавов связано с охрупчиванием материа5 ла и снижением его твердости в присутствии водорода.

Введение водорода в концентрациях менее 0,2 мас.% и более 0,8 мас.% не приводит к желаемому результату, сопровожда0 ется резким износом резца и уменьшением стойкости инструмента. Так, при концентрациях ниже 0,2 мае. % и выше 0,8 мае, % стойкость инструмента (т.е. время его работы) составляет менее 2 мин. Наибольшая стой5 кость инструмента наблюдается при точении заготовки с содержанием водорода 0,6-0,8 мае. %, при этом время работы резца до заданного износа увеличивается до 15 мин, т.е. почти в 7-8 раз по сравнению с

0 исходной заготовкой.

После механической обработки необходим вакуумный отжиг готовых деталей для восстановления требуемых механических и эксплуатационных свойств. Вакуумный от5 жиг проводят при 750 ± 50°С и давлении не более 10 мм рт.ст., что обуславливает более полное удаление водорода. Продолжительность этой стадии определяется параметрами заготовки и количеством удаляемого водорода.

0 Давление в вакуумной печи мм.рт.ст. обеспечивается существующими промышленными диффузионными насосами при использовании их без охлаждения жидким азотом,

5 Температура.вакуумного отжига должна быть достаточно высокой для удаления водорода из металла. В то же время она не должна быть слишком высока, поскольку при температурах выше 800-850°С начинается интенсивное испарение легирующих элементов из поверхностного слоя металла, вакуумное растравливание поверхности, сильный рост зерна, что сопровождается ухудшением механических и эксплуатационных свойств.

Нижний интервал температур вакуумного отжига лимитируется длительностью процесса обезводороживания, так как при температурах ниже 700°С коэффициент диффузии водорода резко уменьшается, а длительность вакуумного отжига возрастает (табл.5), что не всегда приемлемо в производстве.

Вакуумный отжиг приводит также к снятию остаточных напряжений, возникающих в процессе механической обработки.

В табл. 4 приведены сравнительные данные по наводороживанию и механической обработке титановых сплавов (обрабатываемый материал ВТ8; скорость резания 100 м/мин; подача 0,2 мм/об; глубина 1,0 мм) в соответствии с известным и предлагаемым способами.

Из данных табл. 4 видно,что для того, чтобы снять слой глубиной 10 мм по известному способу необходимо 75 ч, а по предлагаемому- 15 ч.

В табл. 5 приведены данные длительности вакуумного отжига при разных температурах заготовок ВТ8.

Кроме того, в результате электролитического наводороживания титановых сплавов происходит неравномерное распределение водорода по сечению заготовки в соответствии со схемой, приведенной на фиг. 3. На поверхности заготовки содержание водорода может превышать 0.8 мас.%, т.е. образуется слой с повышенной твердостью. По мере удаления от поверхности содержание

водорода уменьшается и на расстоянии 0,05-0,1 мм приближается к исходным значениям, равным 0,004 мас.%. Таким образом, слой с содержанием водорода 0,2-0,8 мас.%, при котором наблюдается улучше5 ние обрабатываемости резанием, значительно меньше глубины реяания, и следовательно, для титановых сплавов механическая обработка с применением электролитического наводороживания не

0 эффективна.

Таким образом,использование предлагаемого способа в сравнении с известным повышает эффективность наводороживания, увеличивает стойкость инструмента в

5 2-8 раз, расширяет диапазон использования способа, улучшает условия труда, а также обеспечивается экологическая чистота технологического процесса.

0Формула изобретения

Способ обработки заготовок из титановых сплавов, при котором осуществляют предварительное наводороживание заготовки, ее механическую обработку, после

5 чего проводят обезводороживание заготовки, отличающийся тем, что, с целью снижения трудоемкости, увеличения стойкости инструмента при механической обработке a+fi -титановых сплавов, путем

0 обеспечения равномерного распределения водорода по сечению заготовки, наводороживание осуществляют в среде газообразного водорода при температуре 750 ±50°С до концентрации 0.2-0,8 мас.%,а обезводо5 роживание детали после ее механической обработки ведут путем вакуумного отжига при температуре 750±50°С и давлении не более мм рт.ст.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ РЕЗАНИЯ | 2012 |

|

RU2535250C2 |

| Способ обработки изделий из титана и его сплавов | 1988 |

|

SU1622421A1 |

| Способ определения оптимальной скорости резания | 1978 |

|

SU766746A1 |

| Способ определения оптимальной скорости резания | 1978 |

|

SU751502A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИДА ТИТАНА И СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ НЕГО | 2013 |

|

RU2525003C1 |

| Сплав на основе титана и изделие, выполненное из него | 2015 |

|

RU2610657C1 |

| Способ определения оптимальной скорости резания | 1978 |

|

SU679320A1 |

| РЕЖУЩАЯ ПЛАСТИНА | 2011 |

|

RU2528288C2 |

| СПОСОБ ТЕРМОВОДОРОДНОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЙ ИЗ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ ТИТАНА И ЕГО СПЛАВОВ | 2015 |

|

RU2594548C1 |

| Способ получения высокопористого остеоинтегрирующего покрытия на имплантатах из титановых сплавов | 2016 |

|

RU2641594C1 |

Изобретение относится к обработке металлов резанием и может быть использовано при обработке титановых сплавов с применением обратимого легирования водородом. Цель изобретения - снижение трудоемкости, увеличение стойкости инструмента за счет обеспечения равномерного распределения водорода по сечению заготовки. Наводораживание осуществляют в среде газообразного водорода при 750±50°С до концентрации 0,2-0,8 мас.%. Обезводораживание детали осуществляют после ее механической обработки путем ва- куумного отжига при 750+50°С и давлении не более 10 рт.ст. 5 табл., 3 ил. тем п е оятупр г4 мм сг,

Время нагрева охлаждения.

Предельно допустимая концентрация водорода 0,14-0,02 мае. %

Таблица .3

Таблица 4

Таблица 5

Время работы резца, мин Фиг. /

15

0,2 Q4 0,6 0,8 / Содержание водорода, %/то массе

Фи г. 2

I

Of

W

0,2

0,05 Расстояние от поверхности, мм

Фиг.З

0,1

| Способ обработки металлов | 1974 |

|

SU514662A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-07—Публикация

1989-10-12—Подача