Изобретение относится к обработке хо- нингованием внутренних поверхностей вращения, в частности к устройствам для снятия заусенцев в труднодоступных местах прерывистых отверстий.

Целью изобретения является рэсшире - ние технологических возможностей инструмента, в частности при снятии заусенцев в прерывистых отверстиях.

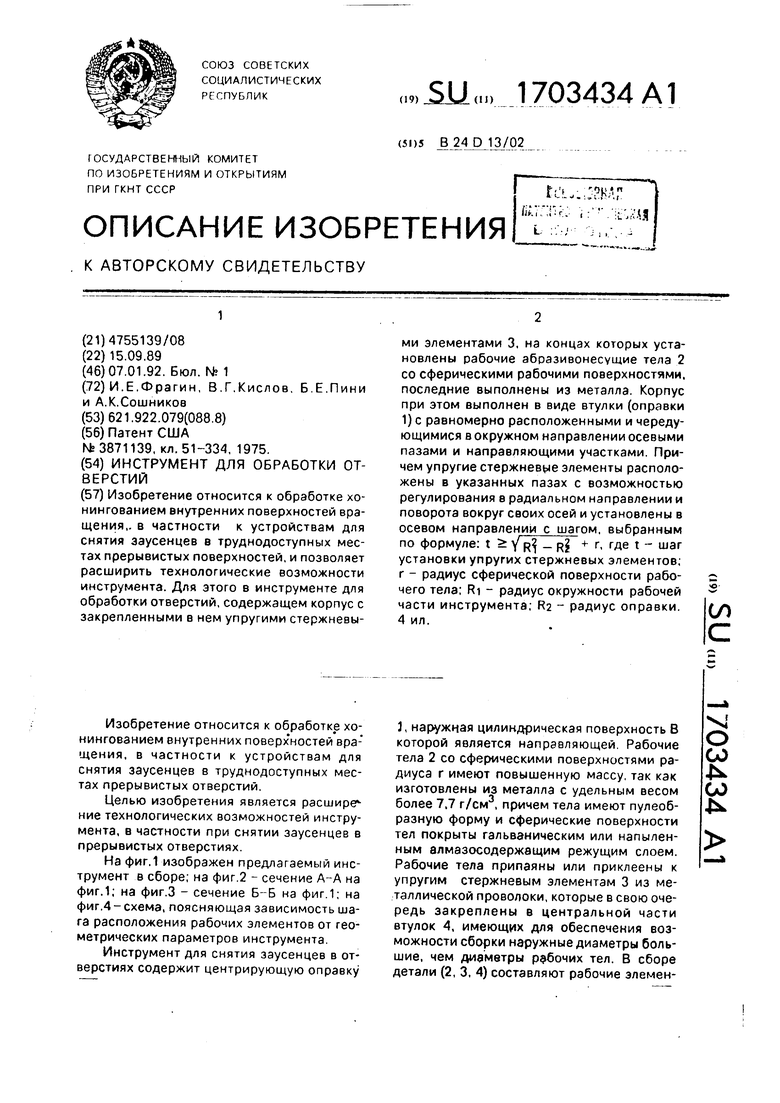

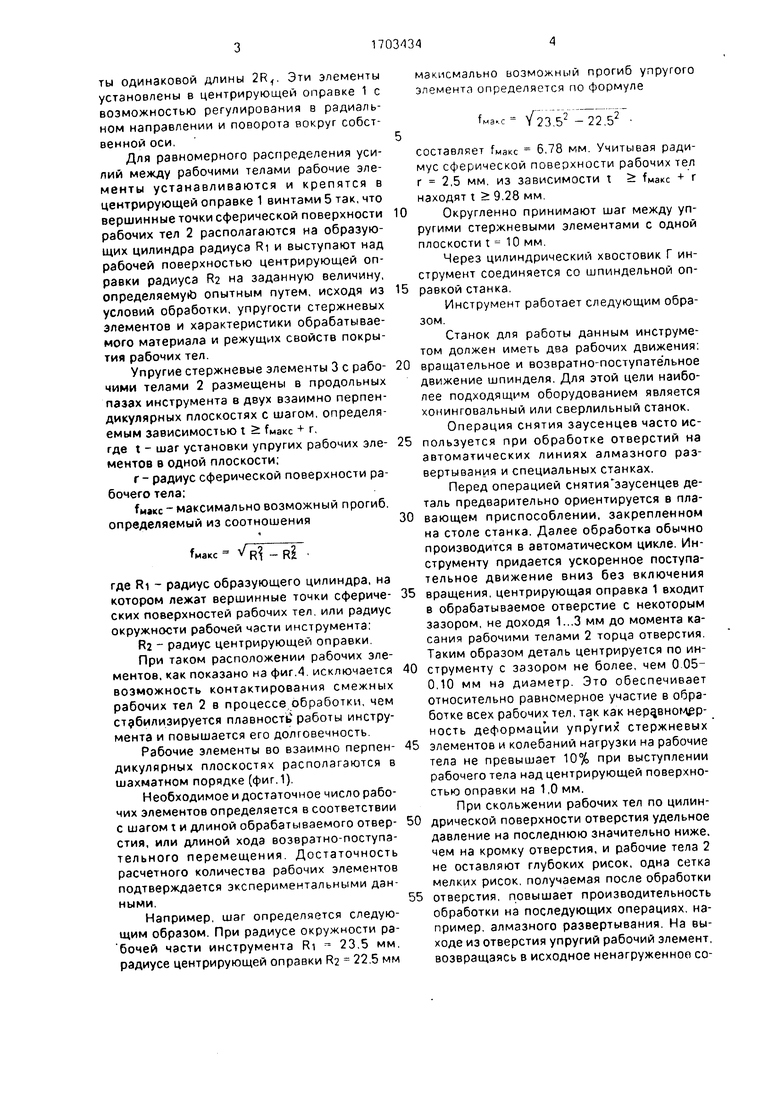

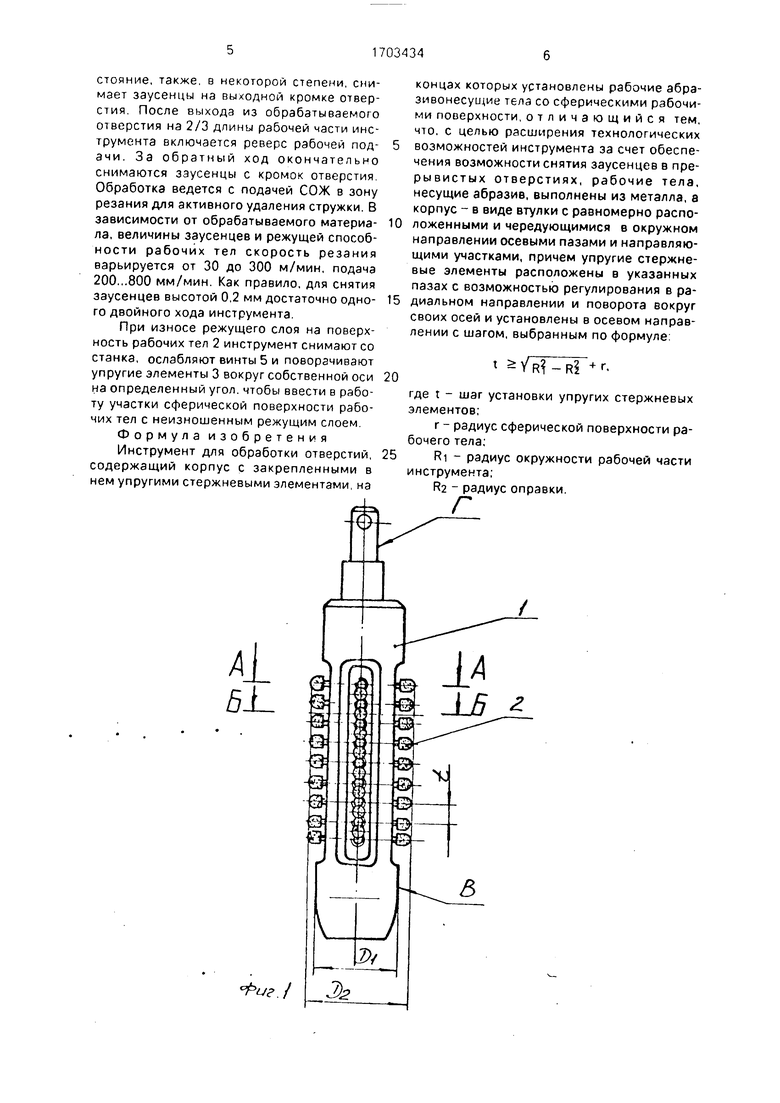

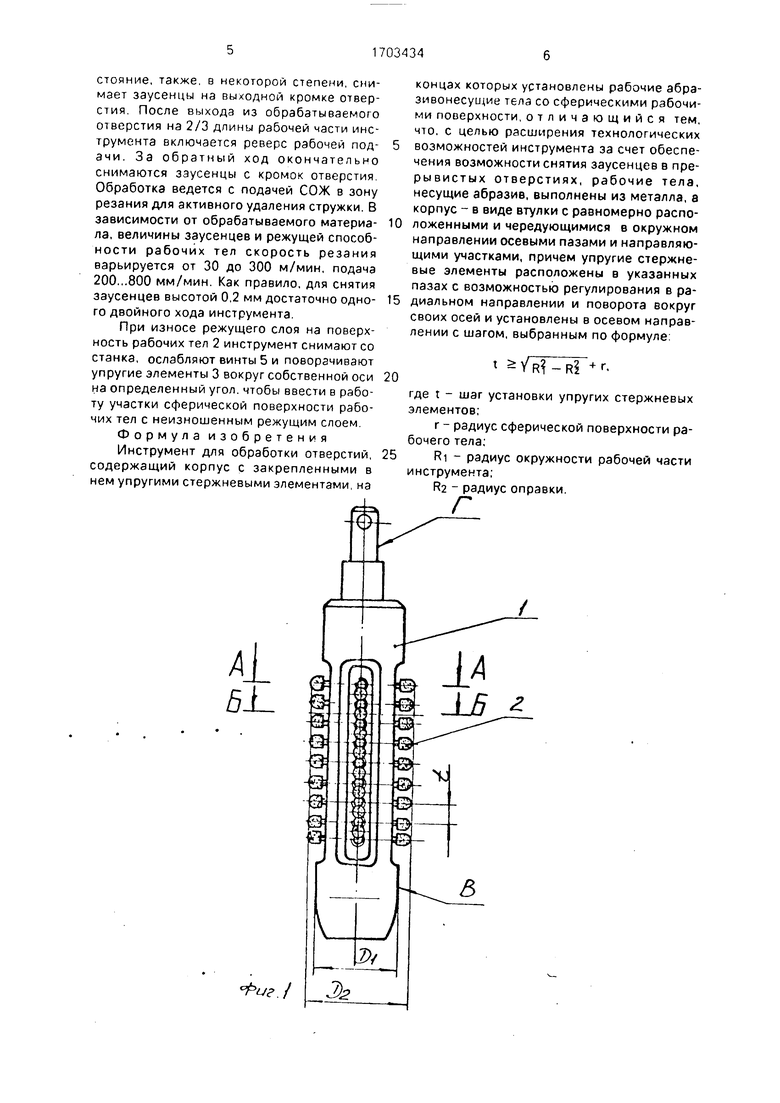

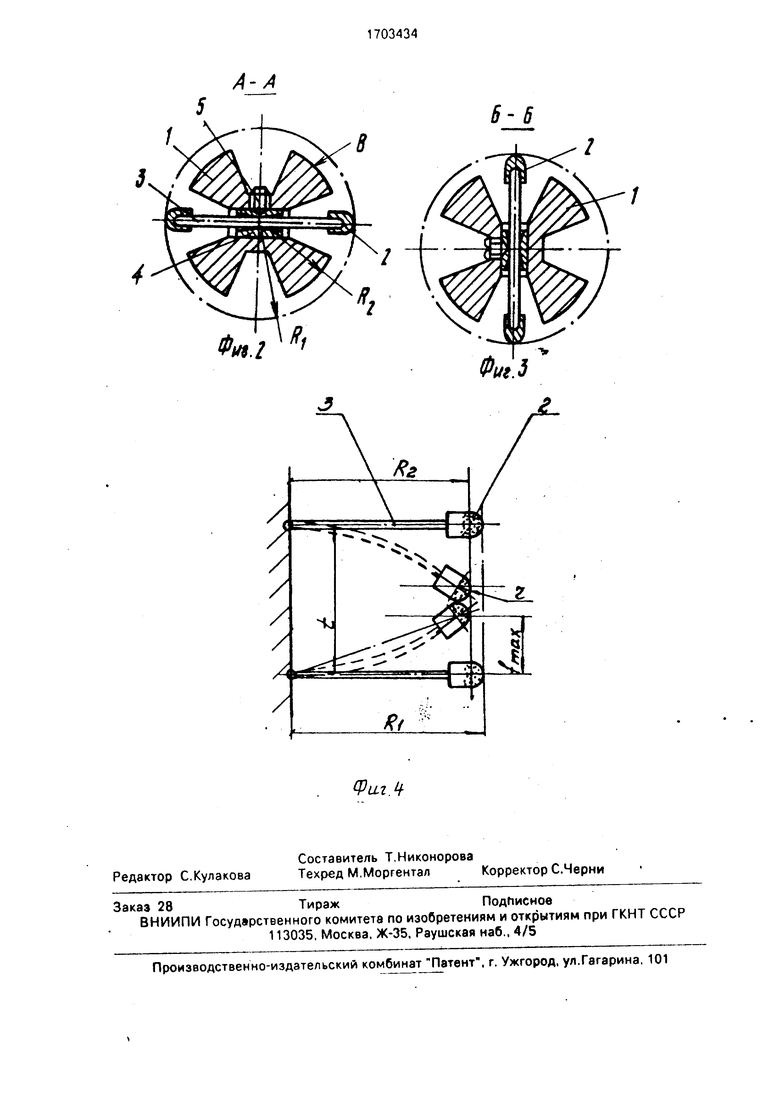

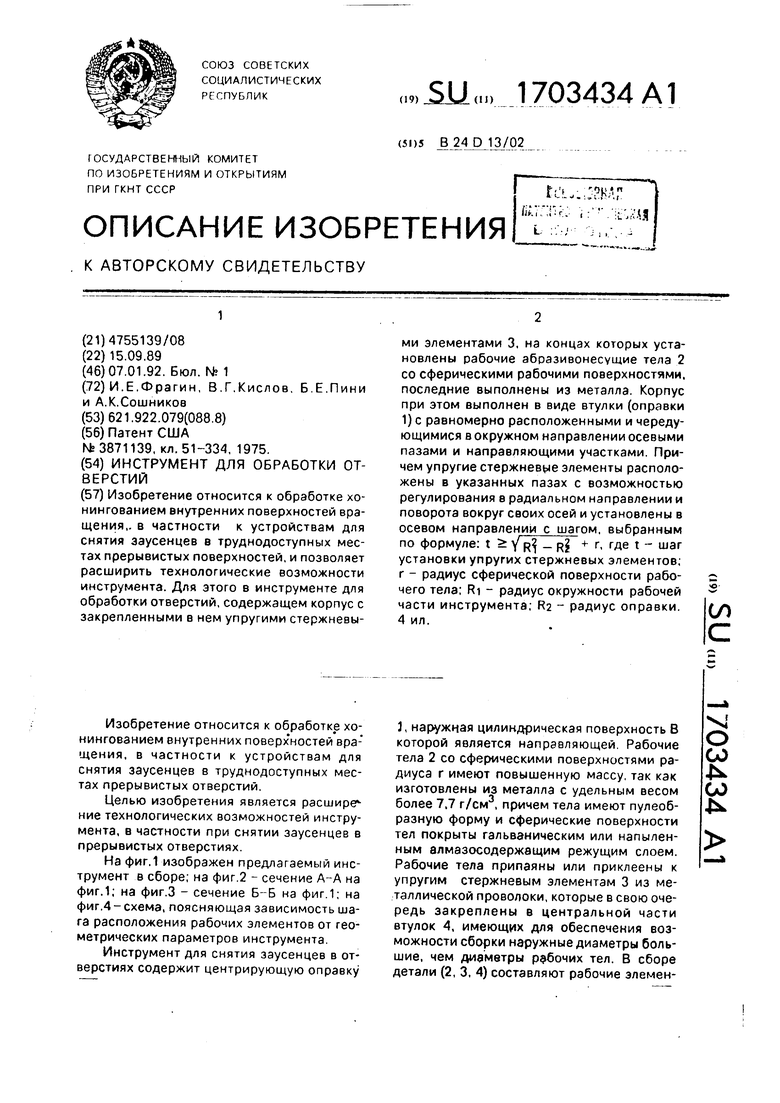

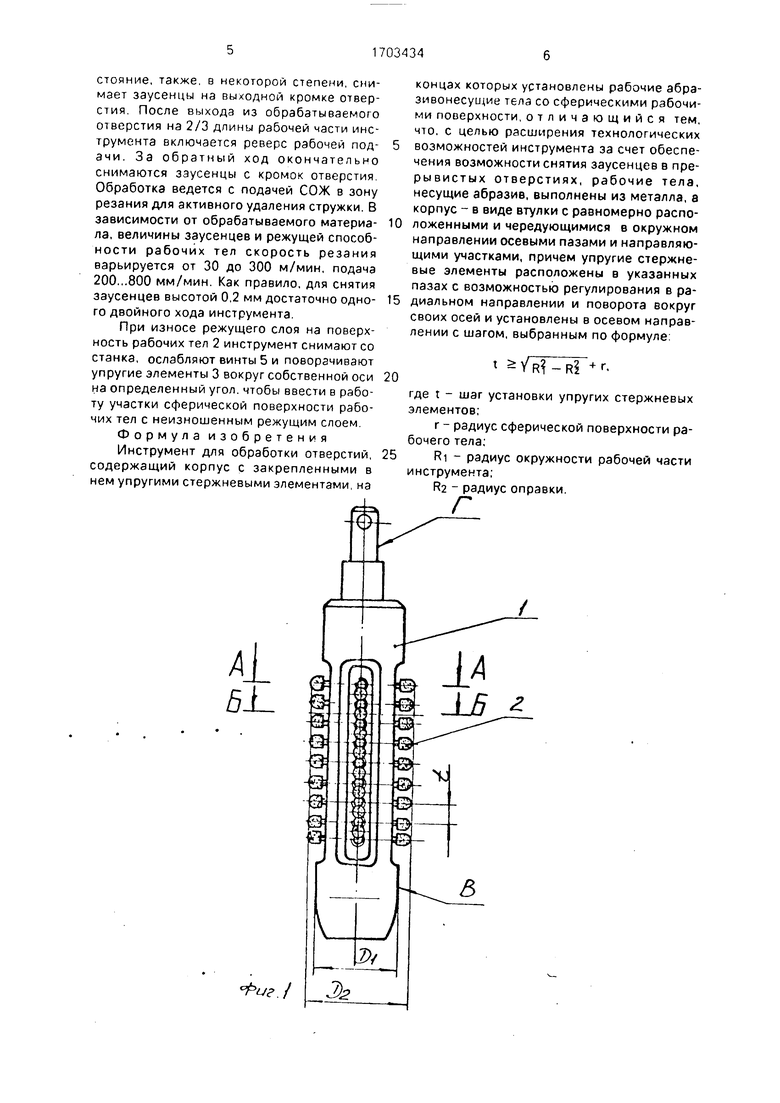

На фиг,1 изображен предлагаемый инструмент в сборе; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1; на фиг.4-схема, поясняющая зависимость шага расположения рабочих элементов от геометрических параметров инструмента.

Инструмент для снятия заусенцев в отверстиях содержит центрирующую оправку

3, наружная цилиндрическая поверхность В которой является направляющей. Рабочие тела 2 со сферическими поверхностями радиуса г имеют повышенную массу, так как изготовлены из металла с удельным весом более 7.7 г/см3, причем тела имеют пулеоб- разную форму и сферические поверхности тел покрыты гальваническим или напылен- ным алмазосодержащим режущим слоем. Рабочие тела припаяны или приклеены к упругим стержневым элементам 3 из металлической проволоки, которые в свою очередь закреплены в центральной части втулок 4. имеющих для обеспечения возможности сборки наружные диаметры большие, чем диаметры рабочих тел. В сборе детали (2, 3, 4) составляют рабочие элеменVJ

О

СО 4 СО

ты одинаковой длины 2Rr Эти элементы установлены в центрирующей оправке 1 с возможностью регулирования в радиальном направлении и поворота вокруг собственной оси.

Для равномерного распределения усилий между рабочими телами рабочие элементы устанавливаются и крепятся в центрирующей оправке 1 винтами 5 так, что вершинные точки сферической поверхности рабочих тел 2 располагаются на образующих цилиндра радиуса RI и выступают над рабочей поверхностью центрирующей оправки радиуса На на заданную величину, определяемую опытным путем, исходя из условий обработки, упругости стержневых элементов и характеристики обрабатываемого материала и режущих свойств покрытия рабочих тел.

Упругие стержневые элементы 3 с рабочими телами 2 размещены в продольных пазах инструмента в двух взаимно перпендикулярных плоскостях с шагом, определяемым зависимостью t + г, где t - шаг установки упругих рабочих элементов в одной плоскости;

г- радиус сферической поверхности рабочего тела;

макс - максимально возможный прогиб. определяемый из соотношения

Wc V R RЈ ,

где RI - радиус образующего цилиндра, на котором лежат вершинные точки сферических поверхностей рабочих тел. или радиус окружности рабочей части инструмента;

R2 радиус центрирующей оправки.

При таком расположении рабочих элементов, как показано на фиг.4. исключается возможность контактирования смежных рабочих тел 2 в процессе.обработки, чем стабилизируется плавностЈ работы инструмента и повышается его долговечность.

Рабочие элементы во взаимно перпендикулярных плоскостях располагаются в шахматном порядке (фиг.1).

Необходимое и достаточное число рабочих элементов определяется в соответствии с шагом t и длиной обрабатываемого отверстия, или длиной хода возвратно-поступательного перемещения. Достаточность расчетного количества рабочих элементов подтверждается экспериментальными данными.

Например, шаг определяется следующим образом. При радиусе окружности ра- бочей части инструмента Ri 23,5 мм. радиусе центрирующей оправки R2 22.5 мм

мэкисмально возможный прогиб упругого элемента определяется по формуле

/23,52 -22,52

составляет fMaKc 6,78 мм. Учитывая ради- мус сферической поверхности рабочих тел г 2,5 мм. из зависимости t fnaxc + г находят t 9.28 мм.

Округленно принимают шаг между упругими стержневыми элементами с одной плоскости t 10 мм.

Через цилиндрический хвостовик Г инструмент соединяется со шпиндельной оправкой станка.

Инструмент работает следующим образом.

Станок для работы данным инструме- том должен иметь два рабочих движения:

вращательное и возвратно-поступательное движение шпинделя. Для этой цели наиболее подходящим оборудованием является хонинговальный или сверлильный станок. Операция снятия заусенцев часто используется при обработке отверстий на автоматических линиях алмазного развертывания и специальных станках.

Перед операцией снятия заусенцев деталь предварительно ориентируется в плавающем приспособлении, закрепленном на столе станка. Далее обработка обычно производится в автоматическом цикле. Инструменту придается ускоренное поступательное движение вниз без включения

вращения, центрирующая оправка 1 входит в обрабатываемое отверстие с некоторым зазором, не доходя 1...3 мм до момента касания рабочими телами 2 торца отверстия. Таким образом деталь центрируется по инструменту с зазором не более, чем 0.05- 0.10 мм на диаметр. Это обеспечивает относительно равномерное участие в обработке всех рабочих тел, так как нера вномэр- ность деформации упругих стержневых

элементов и колебаний нагрузки на рабочие тела не превышает 10% при выступлении рабочего тела над центрирующей поверхностью оправки на 1,0 мм.

При скольжении рабочих тел по цилиндрической поверхности отверстия удельное давление на последнюю значительно ниже, чем на кромку отверстия, и рабочие тела 2 не оставляют глубоких рисок, одна сетка мелких рисок, получаемая после обработки

отверстия, повышает производительность обработки на последующих операциях, например, алмазного развертывания. На выходе из отверстия упругий рабочий элемент, возвращаясь в исходное ненагруженное состояние, также, в некоторой степени, снимает заусенцы на выходной кромке отверстия. После выхода из обрабатываемого отверстия на 2/3 длины рабочей части инструмента включается реверс рабочей под- ачи. За обратный ход окончательно снимаются заусенцы с кромок отверстия. Обработка ведется с подачей СОЖ в зону резания для активного удаления стружки. В зависимости от обрабатываемого материа- па, величины заусенцев и режущей способности рабочих тел скорость резания варьируется от 30 до 300 м/мин, подача 200.,.800 мм/мин. Как правило, для снятия заусенцев высотой 0,2 мм достаточно одно- го двойного хода инструмента.

При износе режущего слоя на поверхность рабочих тел 2 инструмент снимают со станка, ослабляют винты 5 и поворачивают упругие элементы 3 вокруг собственной оси на определенный угол, чтобы ввести в работу участки сферической поверхности рабочих тел с неизношенным режущим слоем. Формула изобретения Инструмент для обработки отверстий, содержащий корпус с закрепленными в нем упругими стержневыми элементами, на

А 5.

Фиг.

концах которых установлены рабочие абра- зивонесущие тела со сферическими рабочими поверхности, отличающийся тем, что. с целью расширения технологических возможностей инструмента за счет обеспечения возможности снятия заусенцев в пре- рывистых отверстиях, рабочие тела, несущие абразив, выполнены из металла, а корпус - в виде втулки с равномерно расположенными и чередующимися в окружном направлении осевыми пазами и направляющими участками, причем упругие стержневые элементы расположены в указанных пазах с возможностью регулирования в радиальном направлении и поворота вокруг своих осей и установлены в осевом направлении с шагом, выбранным по формуле:

t ytf-Rl +r,

где t - шаг установки упругих стержневых элементов;

г - радиус сферической поверхности рабочего тела;

RI - радиус окружности рабочей части инструмента;

R2 радиус оправки.

Г

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для обработки отверстий | 1989 |

|

SU1763163A2 |

| Гранула для вибрационной обработки | 1991 |

|

SU1813615A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2003 |

|

RU2238667C1 |

| Способ прошивания соосных отверстий и инструмент для его осуществления | 1990 |

|

SU1811442A3 |

| СПОСОБ СНЯТИЯ ЗАУСЕНЦЕВ И СКРУГЛЕНИЯ ОСТРЫХ КРОМОК НА ЗУБЧАТЫХ ДЕТАЛЯХ | 1994 |

|

RU2077413C1 |

| Способ хонингования | 1989 |

|

SU1692821A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ | 2008 |

|

RU2371673C1 |

| СПОСОБ ПЛАВНО-ПРЕРЫВИСТОГО ИГЛОФРЕЗЕРОВАНИЯ | 2003 |

|

RU2236932C1 |

| Способ обработки некруглых отверстий | 1991 |

|

SU1816555A1 |

| Способ обработки зубьев зубчатых колес со снятием фасок на их торцах | 2022 |

|

RU2785351C1 |

Изобретение относится к обработке хо- нингованием внутренних поверхностей вращения,, в частности к устройствам для снятия заусенцев в труднодоступных местах прерывистых поверхностей, и позволяет расширить технологические возможности инструмента. Для этого в инструменте для обработки отверстий, содержащем корпус с закрепленными в нем упругими стержневыми элементами 3, на концах которых установлены рабочие абразивонесущие тела 2 со сферическими рабочими поверхностями, последние выполнены из металла. Корпус при этом выполнен в виде втулки (оправки 1) с равномерно расположенными и чередующимися в окружном направлении осевыми пазами и направляющими участками. Причем упругие стержневые элементы расположены в указанных пазах с возможностью регулирования в радиальном направлении и поворота вокруг своих осей и установлены в осевом направлении с шагом, выбранным по формуле: t У R pj + г, где t - шаг установки упругих стержневых элементов; г - радиус сферической поверхности рабочего тела; RI - радиус окружности рабочей части инструмента; R2 - радиус оправки. 4 ил. (Л

5-5

| Патент США Мг3871139, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1992-01-07—Публикация

1989-09-15—Подача