В настоящее время отсутствуют какие-либо способы определения оптимального режима остывания при термообработке изделий из бетона, железобетона и других материалов. Отсутствуют также и рациональные основы установления такого режима. В то же время неудачный режим остывания изделий приводит к появлению высоких термических напряжений, вызывающих образование в бетоне в основном в поверхностных слоях микро- и макротрещин, или к излищне длительному сроку остывания.

Появление трещин вызывает снижение технических свойств изделий - их прочности, долговечности и т. д.

Сущность предложенного изобретения заключается в том, что используют возникающие при образовании микротрещин охлаждаемых изделий щумы, допустимый уровень которых фиксируют устанавливаемыми на изделиях звуковыми датчиками; полученные сигналы преобразуют в электрические и с помощью усилителя передают на прибор -и механизмы управления режимом охлаждения. Такой способ улучщает качество изделий и уменьщает продолжительность процесса охлаждения.

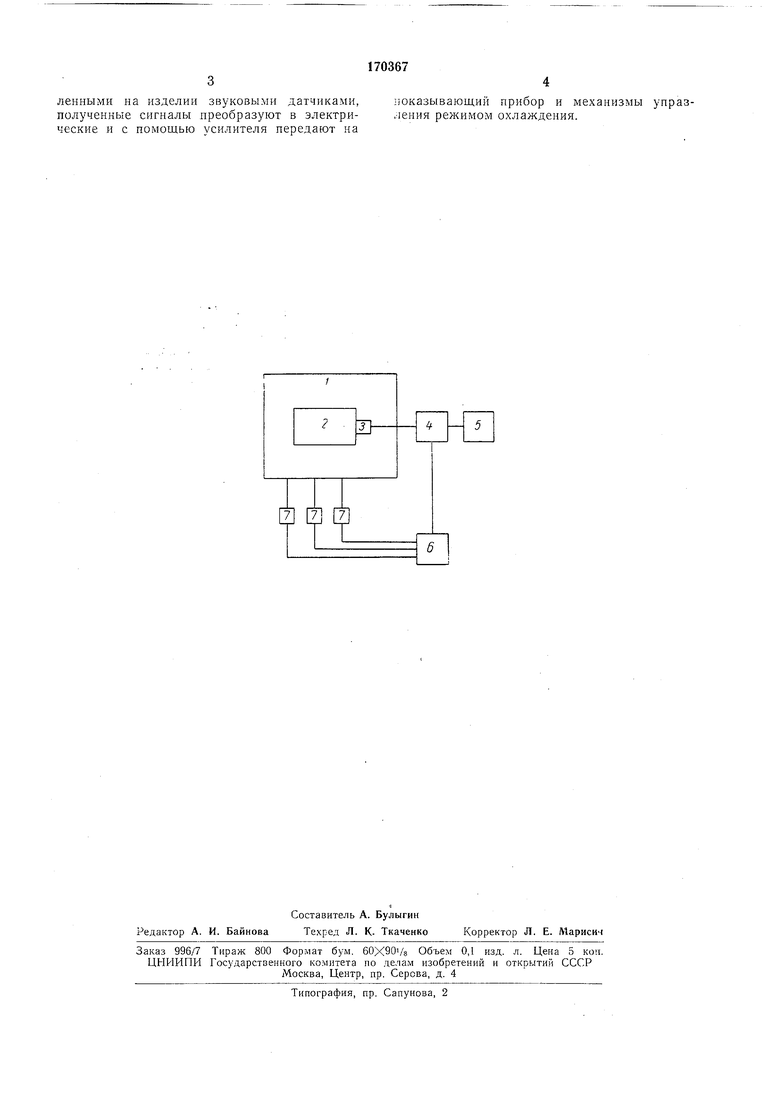

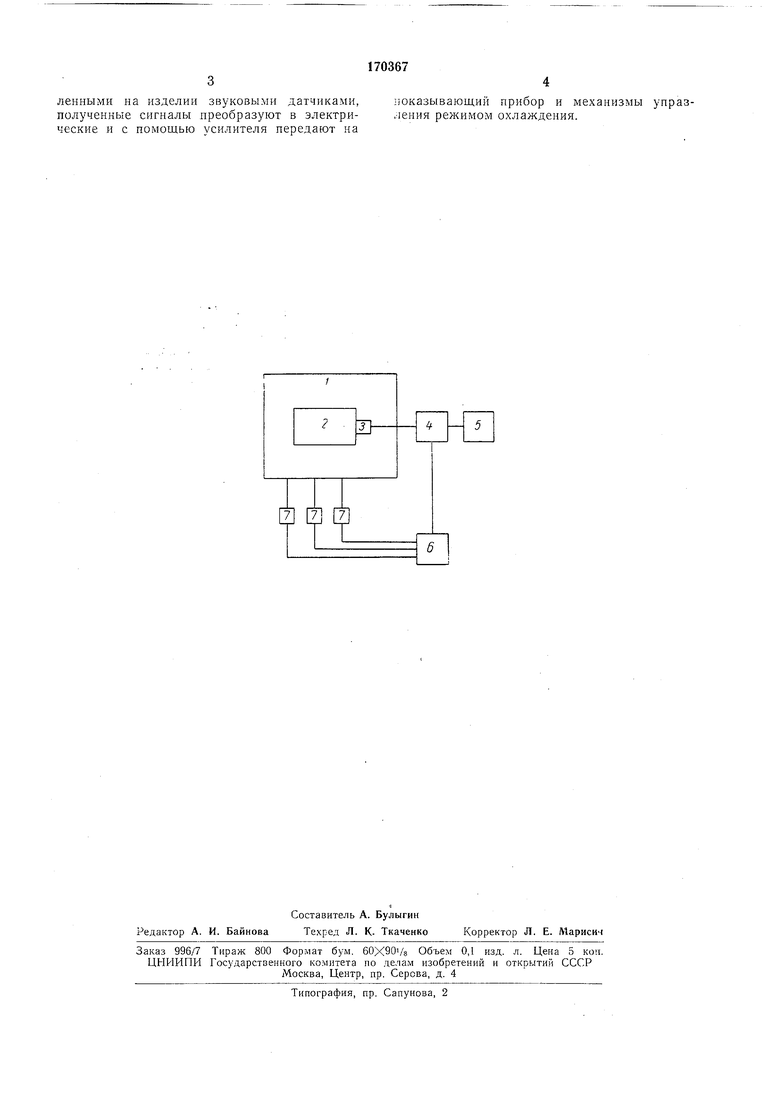

Па поверхности подвергнутого термообработке в камере 1 остывающего изделия 2 устанавливается звуковой датчик (приемник щумов, образуемых при разрыве кристаллических связей) 3. Звуковые сигналы датчика преобразовываются в электрические и через усилитель 4 подаются на показывающий или записывающий прибор 5.

При автоматическом регулировании остывания изделий в камере, электрические сигналы от усилителя поступают в блок 6, который срабатывает при определенной интенсивности щумов.

Электрические сигналы блока 6 после усиления поступают на соответствующие механизмы 7, управляющие режимом остывания изделий.

Предмет изобретения

20

Способ автоматического регулирования режима охлаждения, например, бетонных и железобетонных изделий при термообработке

в тепловых агрегатах, отличающийся тем, что, с целью улучшения качества изделий и уменьшения -продолжительности охлаждения, используют возникающие при образовании микротрещин охлаждаемых изделий щумы, допуленными на изделии звуковыми датчиками, полученные сигналы нреобразуют в электрические и с помощью усилителя передают на

показывающий прибор и механизмы управления режимом охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОПЕРАТИВНОГО КОНТРОЛЯ ПРОЧНОСТИ БЕТОНА | 2009 |

|

RU2462355C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ПРОГРЕВА БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1966 |

|

SU214356A1 |

| Устройство для автоматического управления прочностью бнтонных и железобетонных изделий | 1975 |

|

SU526859A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТЕРМОВЛАЖНОСТНОЙ ОБРАБОТКОЙ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU2026779C1 |

| Система автоматического управления роторным конвейером | 1986 |

|

SU1361506A1 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1987 |

|

SU1516364A2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВОЙ ОБРАБОТКОЙ МОНОЛИТНЫХ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ В ГРЕЮЩЕЙ ОПАЛУБКЕ | 2007 |

|

RU2360084C1 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1990 |

|

SU1728029A2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082606C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВОЙ ОБРАБОТКОЙ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2028283C1 |

Даты

1965-01-01—Публикация