Изобретение относится к строительному производству и может быть использовано для автоматического управления процессом тепловой обработки бетонных и железобетонных изделий с контролем текущей прочности изделия.

Известен способ, который реализуется с помощью устройства для контроля прочности твердеющего бетона [1] по формуле

R = R∞ включающий подъем температуры с заданной скоростью до температуры изотермического прогрева, выдерживание изделия при температуре изотермического прогрева до набора требуемой прочности и последующее снижение температуры с заданной скоростью.

включающий подъем температуры с заданной скоростью до температуры изотермического прогрева, выдерживание изделия при температуре изотермического прогрева до набора требуемой прочности и последующее снижение температуры с заданной скоростью.

Недостатками этого способа являются увеличенный расход тепловой энергии из-за необходимости разогрева конструкции и ограждений установки до максимально допустимой температуры, задание прочности бетона к концу периода изотермического выдерживания, а не к концу тепловой обработки, прохождение тепловой обработки изделий без учета ритма технологического потока.

Наиболее близким по технической сущности и достигаемому результату является способ автоматического управления тепловой обработкой бетонных и железобетонных изделий, включающий программное регулирование температуры в процессе предварительной выдержки, подъема температуры, изотермической выдержки и снижения температуры, измерение фактической температуры бетона, вычисление прочности бетона и момента начала снижения температуры по достижении изделием заданной прочности, определение момента начала подъема температуры и изменение скорости подъема и снижения температуры. Причем момент начала подъема температуры определяют по достижении изделием на стадии предварительной выдержки заданной начальной прочности, изменение продолжительности подъема температуры осуществляют в зависимости от измеряемой начальной температуры бетона и заданной температуры изотермической выдержки, а изменение продолжительности снижения температуры в зависимости от измеряемой температуры бетона по окончании изотермической выдержки и заданной температуры изделия к моменту окончания тепловой обработки, а при отключении программного регулирования осуществляют переход от программного регулирования на режим слежения за температурой и прочностью бетона [2].

Недостатками этого способа являются невозможность нахождения оптимального режима тепловой обработки, значительный перерасход энергоресурсов и невозможность обеспечения увязки ритма тепловой обработки с заданным ритмом технологического потока при изготовлении железобетонных изделий.

Целью изобретения является повышение точности управления.

Способ управления тепловой обработкой бетонных и железобетонных изделий позволяет осуществить полную гибкость теплового режима, рациональное использование экзотермии цемента, уменьшение затрат на нагрев бетона, опалубки и ограждений тепловых установок, а также твердое выполнение временных границ процесса тепловой обработки, что обеспечивает синхронность ритма технологического процесса при изготовлении бетонных и железобетонных изделий.

Сущность изобретения заключается в следующем. Задают требуемую прочность изделия к концу тепловой обработки, продолжительность тепловой обработки, допустимые скорости подъема и снижения температуры изделия, стабилизируют допустимый перепад температуры изделия и окружающей среды, подъем температуры осуществляют со скоростью не превышающей максимально допустимую, при этом непрерывно определяют время, оставшееся до конца тепловой обработки, с учетом последнего и текущей прочности изделия рассчитывают прогнозируемую прочность, сравнивают ее с требуемой к концу тепловой обработки, подъем температуры прекращают при достижении величины прогнозируемой прочности не менее требуемой, а определение момента начала снижения температуры ведут по времени оставшемуся до конца тепловой обработки, необходимому для остывания изделия, причем снижение температуры ведут со скоростью, не превышающей предельно допустимую.

Перед началом тепловой обработки в бетон изделия устанавливают датчик температуры. В автоматическую систему управления тепловой обработкой вводятся три новых параметра: полное время тепловой обработки, допустимая температура бетона к концу тепловой обработки и прочность бетона, которую необходимо получить к концу тепловой обработки, а также накладываются ограничения на процесс управления тепловой обработкой по следующим параметрам:

по максимально допустимой скорости подъема температуры бетона;

по максимально допустимой температуре разогрева бетона;

по максимально допустимой скорости снижения температуры бетона.

Изделие выдерживается без принудительного подъема температуры до набора им заданной прочности, после чего подается сигнал на подачу теплоносителя и начинается разогрев бетона с установленной скоростью.

Непрерывно определяется время, оставшееся до конца тепловой обработки.

Начало подъема температуры бетона осуществляется по достижении бетоном в период предварительного выдерживания заданной прочности, величина которой установлена нормативными документами. При этом подъем температуры бетона осуществляется с любой практической скоростью, не превышающей заданной в качестве параметра, т.е. максимально допустимую для данного вида конструкций, и постоянно вычисляется прогнозируемая прочность бетона к концу тепловой обработки Rпр и производится сопоставление прогнозируемой прочности Rпр с заданной прочностью бетона к концу тепловой обработки Rотп.

Подъем температуры продолжается до значения, обеспечивающего набор требуемой прочности Rотп за время, остающееся до конца тепловой обработки. Достаточность данного значения для набора прочности Rотп за оставшееся время определяется сопоставлением результатов прогнозируемой прочности Rпр с заданной прочностью Rотп и выполнением условия Rпр ≥ Rотп.

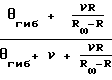

Величина прогнозируемой прочности Rпр к концу тепловой обработки определяется из зависимости

Rпр=  где θгиб - величина температурно-временного эквивалента за промежуток времени от рассматриваемого момента времени до конца цикла тепловой обработки при выдерживании по гибкому режиму;

где θгиб - величина температурно-временного эквивалента за промежуток времени от рассматриваемого момента времени до конца цикла тепловой обработки при выдерживании по гибкому режиму;

R - текущая прочность бетона в рассматриваемый момент времени;

ν - опытный коэффициент, учитывающий влияние свойств бетона на кинетику набора прочности (оС)n ˙ ч (изменяется в пределах 10000-200000);

R∞ - предельно возможная прочность затвердевшего бетона (с учетом набора прочности бетона после 28 сут выдерживания), % R28 определяемая по специальной методике;

to - абсолютная величина значения отрицательной температуры бетона, при которой прекращается реакция гидратации цемента;

tгиб - температура изотермического прогрева бетона;

n - опытный коэффициент, характеризующий вид и минералогический состав цемента, и определяемый опытным путем (находится в пределах 1-2,2).

Требуемая продолжительность времени остывания бетона изделий определяется по формуле

τост=  Величина этого времени постоянно сопоставляется с временем, оставшимся до конца тепловой обработки τим. Подача сигнала на охлаждение изделий должна осуществляться при достижении равенства τост= τим.

Величина этого времени постоянно сопоставляется с временем, оставшимся до конца тепловой обработки τим. Подача сигнала на охлаждение изделий должна осуществляться при достижении равенства τост= τим.

После окончания подъема температуры изделия до величины tгиб, достаточной для набора требуемой прочности к концу тепловой обработки, автоматическое управление тепловой обработкой осуществляется по гибкому режиму. При этом, если температура бетона за счет тепловыделения цемента поднимается, но не достигает максимально допустимой величины разогрева, установленной для данного типа изделий, и имеется время, достаточное для охлаждения изделия до заданной температуры, подача сигнала на охлаждение не осуществляется. Если же после такого разогрева в дальнейшем бетон изделия охлаждается ниже ранее определенной величины tгиб, но прогноз показывает, что данное значение температуры достаточно для набора требуемой прочности Rотп к концу тепловой обработки, то подача теплоносителя не осуществляется, что обеспечивает дополнительную экономию теплоносителя.

Так в процессе тепловой обработки могут быть достигнуты несколько "пиков" температуры, несколько ступеней изотермической выдержки, а это обеспечивает режиму тепловой обработки гибкость и оптимальность.

Принудительное охлаждение изделий для достижения температуры, безопасной для выдачи изделия из установки ускоренного твердения в цех, осуществляется, как это указывалось ранее, с момента времени, когда оставшееся время до конца тепловой обработки, достаточно для снижения температуры изделия с заданной скоростью до указанной температуры, при этом величина снижения температуры бетона и время, требуемое для снижения, определяются автоматически.

Таким образом, способ управления тепловой обработкой бетонных и железобетонных изделий с использованием предлагаемой математической модели обеспечивают гибкой тепловой режим, использование собственной экзотермии цемента, что приводит к значительной экономии энергоносителя. Кроме того, жесткое выполнение временных границ процесса тепловой обработки обеспечивает заданный ритм технологического потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОПЕРАТИВНОГО КОНТРОЛЯ ПРОЧНОСТИ БЕТОНА | 2009 |

|

RU2462355C2 |

| Способ автоматического управления тепловой обработкой бетонных и железобетонных изделий | 1984 |

|

SU1196274A1 |

| Устройство для автоматического управления составом бетонной смеси и режимом тепловой обработки бетонных и железобетонных изделий | 1981 |

|

SU948685A2 |

| СПОСОБ БЕТОНИРОВАНИЯ МОНОЛИТНЫХ КОНСТРУКЦИЙ | 2001 |

|

RU2208093C2 |

| Способ изготовления предварительно напряженных железобетонных мостовых конструкций | 1989 |

|

SU1715639A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2519080C2 |

| СПОСОБ БЕТОНИРОВАНИЯ МОНОЛИТНЫХ КОНСТРУКЦИЙ С ЭЛЕМЕНТАМИ РАЗНОЙ МАССИВНОСТИ | 1998 |

|

RU2143047C1 |

| Устройство управления тепловой обработкой бетона | 1985 |

|

SU1312525A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТЯЖЕЛОГО БЕТОНА | 1991 |

|

RU2028996C1 |

| Способ тепловой обработки бетонных изделий | 1989 |

|

SU1708801A1 |

Использование: в строительстве. Сущность: задают продолжительность тепловой обработки, скорости подъема и снижения температуры изделия и требуемую прочность изделия к концу тепловой обработки, подъем температуры осуществляют со скоростью, не превышающей максимально допустимую, при этом непрерывно определяют время, оставшееся до конца тепловой обработки, с учетом последнего и текущей прочности изделия рассчитывают прогнозируемую прочность, сравнивают ее с требуемой к концу тепловой обработки, подъем температуры прекращают при достижении прогнозируемой прочности, не менее требуемой, а определение момента начала снижения температуры ведут по времени, оставшемуся до конца тепловой обработки и необходимому для остывания изделия.

СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВОЙ ОБРАБОТКОЙ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ, включающий регулирование температуры на этапах подъема, выдержки и охлаждения, измерение температуры и текущей прочности изделия, определение момента начала подъема температуры по достижению изделием на стадии предварительной выдержки заданной начальной прочности и определение момента начала снижения температуры изделия, отличающийся тем, что, с целью повышения точности управления, стабилизируют допустимый перепад температуры изделия и окружающей среды, задают продолжительность тепловой обработки, скорости подъема и снижения температуры изделия и требуемую прочность изделия к концу тепловой обработки, подъем температуры осуществляют со скоростью, не превышающей максимально допустимую, при этом непрерывно определяют время, оставшееся до конца тепловой обработки, с учетом последнего и текущей прочности изделия рассчитывают прогнозируемую прочность, сравнивают ее с требуемой к концу тепловой обработки, подъем температуры прекращают при достижении прогнозируемой прочности не менее требуемой, а определение момента начала снижения температуры ведут по времени, оставшемуся до конца тепловой обработки, необходимому для остывания изделия, причем снижение температуры ведут со скоростью, не превышающей максимально допустимую.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Форма для изготовления изделий из бетонных смесей | 1984 |

|

SU1196272A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-02-09—Публикация

1991-03-04—Подача