Изобретение относится к изготовлению бетонных и железобетонных изделий.

Известно устройство автоматического регулирования процесса тепловлажностной обработки железобетонных труб, содержапдее температурный датчик, управляющее усилительное приспособление и электроподогреватели 1.

Недостатком данного устройства является отсутствие возможности сокращения длительности тепловой обработки и сокращение расхода цемента.

Известно и другое устройство для автоматического управления, тепловой обработкой железобетонных изделий, включающее агрегат для тепловой обработки, датчик температуры, подключенный к одному из входов регулятора, выход которого соединен со входом исполнительного механизма, установленного на агрегате для тепловой обработки, элемент сравнения, один из входов которого подключен к задающему блоку 2.

Недостаток известного устройства состоит в том, что из-за отсутствия коррекции состава бетонной смеси в зависимости от фактических значений важнейщих технологических факторов, например активности цемента, которая в условиях производства для одной марки цемента изменяется в довольно щироких пределах, разброс длительности тепловой обработки составляет 15-20% от расчетного значения. Это вызывает повышенный расход цемента, высокие затраты на тепловую обработку и обуславливает низкий коэффициент использования оборудования.

Цель изобретения - обеспечение заданной прочности изделий.

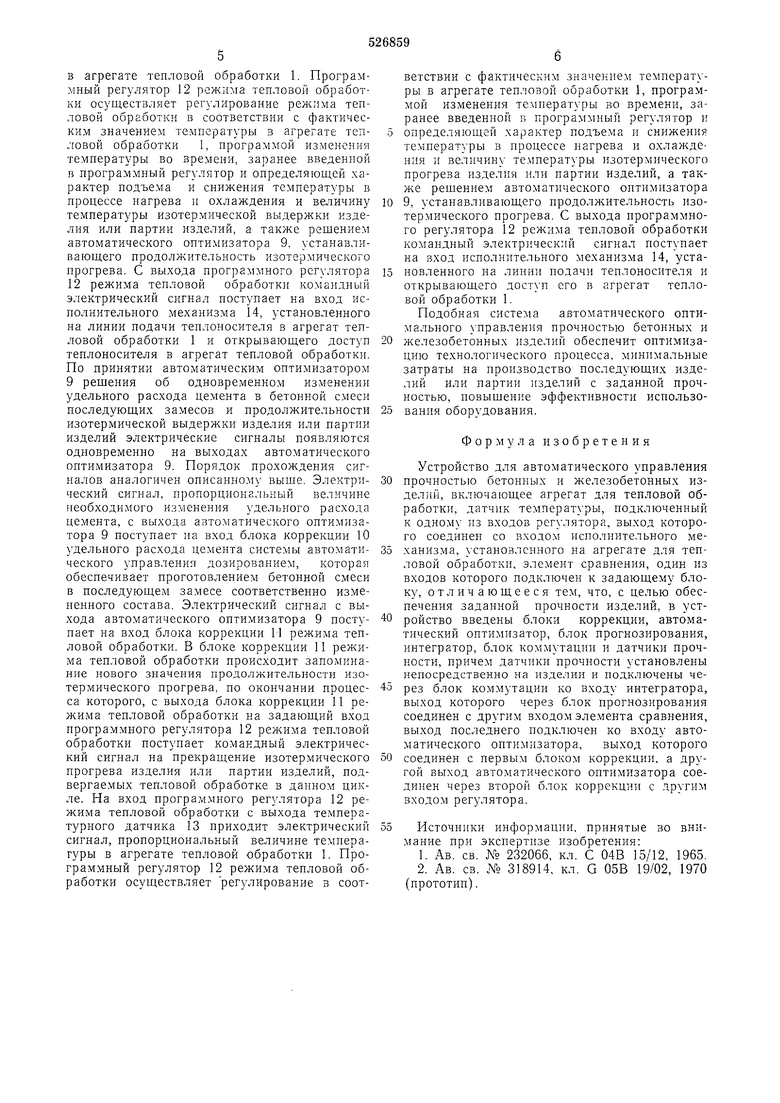

Это достигается тем, что в устройство введены блоки коррекции, автоматический оптимизатор, блок прогнозирования, интегратор, блок коммутации и датчики прочности, нричем датчики прочности установлены непосредственно на изделии и подключены через блок коммутации ко входу интегратора, выход которого через блок прогнозирования соединен с другим входом элемента сравнения, выход элемента сравнения подключен ко входу автоматического оптимизатора, выход которого соединен с первым блоком коррекции, а другой выход автоматического оптимизатора соединен через второй блок коррекции с другим входом регулятора.

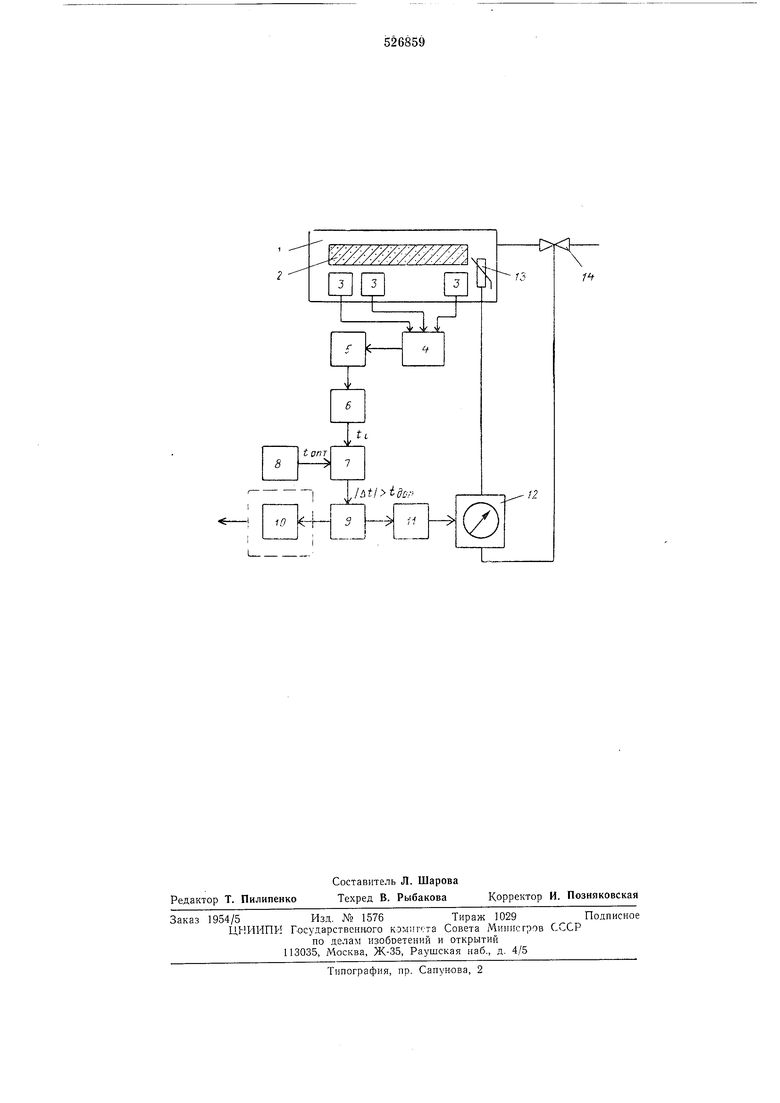

Предлагаемое устройство для автоматического управления прочностью бетонных и железобетонных изделий схематически представлено на чертеже.

Оно содержит агрегат для тепловой обработки 1 с железобетонным изделием 2. датчики прочности 3, блок коммутации 4, интегратор 5, блок прогнозирования 6, элемент сравнения 7, задающий блок 8, автоматический оптимизатор 9, блоки коррекции 10 и 11, регулятор 12, датчик температуры 13 и исполнительный механизм 14. В агрегате тепловой обработки 1 находится железобетонное изделие 2, на котором устанавливаются датчики прочности 3. Выходы датчиков прочности 3 через блок коммутации 4электрически связаны с входом интегратора 5(блок усреднения характеристик), выход которого в свою очередь подключен ко входу блока прогнозирования 6 длительности тепловой обработки. На вход элемента сравнения 7 поступают электрические сигналы с выходов блока прогнозирования 6 длительности тепловой обработки н с задающего блока 8. Сигнал с выхода элемента сравнения 7 подается на вход автоматического оптимизатора 9, который воздействует затем на блок коррекции 10 удельного расхода цемента системы автоматического управления дозированием и на блок коррекции 11, режима тепловой обработки, электрически связанный с программным регулятором 12, режима тепловой обработки, осуществляющим изменение температуры в агрегате тепловой обработки 1 во времени по заданной программе путем изменения расхода теплоносителя, поступающего в агрегат тепловой обработки 1. Вход программного регулятора 12 режима тепловой обработки электрически связан с выходом датчика температуры 13, измеряющего температуру в агрегате тепловой обработки 1, а выход - с входом исполнительного механизма 14, меняющего подачу теплоносителя в агрегат тепловой обработки 1. В агрегате тепловой обработки 1 кинетика нарастания -прочности бетона в железобетонном изделии 2 контролируется датчиками прочности 3, которые через определенное время после начала цикла тенловой обработки, посредством блока коммутации 4, подключаются последовательно к интегратору 5, где, в зависимости от типа изделия и агрегата тепловой обработки, производится усредпение значений прочности для нескольких изделий или для нескольких областей одного изделия. С выхода интегратора 5 результирующий электрический сигнал, пропорциональный среднему значению прочности изделия, поступает в память блока прогнозирования 6 длительности тенловой обработки, где на основании заранее введенной программы последовательпого проведения числа циклов измерения, изменяемой в зависимости от типа бетона, определяется характер изменения прочности бетона и время тепловой обработки, необходимое для набора изделием заданной прочности. С выхода блока прогнозирования 6 длительности тепловой обработки электрический сигнал, пропорциональный ожидаемому времени тепловой обработки, подается на элемент сравнения 7, где осуществляется сравнение ожидаемого времени ti и оптимального времени тепловой обработки ом, которое задается задающим блоком 8. При наличии отклонения &.t ti - опт. выще допустимого . на выходе элемента сравнения 7 возникает электрический сигнал, который поступает на вход автоматического оитимизатора 9. Автоматический оптимизатор 9 реализует алгоритм нахождения минимума техникоэкономического критерия, представляющего собой варьируемую часть себестоимости готового изделия, равную сумме стоимости цемента н стоимости тепловой обработки. В зависимости от заданных ограничений, накладываемых на удельный расход цемента и длительность тепловой обработки, и организационно-технических ограничений, включающих в себя сменность работы, номенклатуру выпуска, обеспеченность материальными ресурсами и состояние связанных технологических ностов, автоматический оптимизатор 9 принимает один из трех возможных вариантов решения: либо об изменении удельного расхода цемента в бетонной смеси последующих замесов, либо об изменении нродолжительности изотермического прогрева изделия или партии изделий, подвергаемых тепловой обработке в данном цикле, либо об одновременном изменении удельного расхода цемента в бетонной смеси последующих замесов и продолжительности изотермического прогрева изделия или партии изделий, подвергаемых тепловой обработке в данном цикле. По принятии автоматическим оптимизатором 9 решения об изменении расхода цемента в бетонной смеси последующих замесов электрический сигнал, пропорциональный величине необходимого изменения удельного расхода цемента, с выхода автоматического оптимизатора 9 поступает на вход блока коррекции 10 удельного расхода цемента системы автоматического управления дозированием, которая обеспечивает приготовление бетонной смеси в носледующем замесе соответственно измененного состава. По принятии автоматическим оптимизатором 9 рещения об изменении продолжительности изотермического прогрева в дапном цикле тепловой обработки с выхода автоматического оптимизатора 9 на вход блока коррекции 11 режима тепловой обработки подается электрический сигнал, иропорциональный новому значению продолжительности изотермического прогрева. В блоке коррекции И режима тепловой обработки происходит запоминание нового значения продолжительности изотермического прогрева, по окончании процесса которого, с выхода блока коррекции 11 режима тепловой обработки на задающий вход программного регулятора 12 режима тепловой бработки поступает командный электричесий сигнал на прекращение изотермического рогрева изделия или цартии изделий, подергаемых тепловой обработке в данном цике. На вход программного регулятора 12 реима тепловой обработки с выхода датчика емпературы 13 приходит электрический сигал, пропорциопальный величине температуры

в агрегате тепловой обработки 1. Программный регулятор 12 режима тепловой обработки осуществляет регулирование режима тепловой обработки в соответствии с фактическим значением температуры в агрегате тепловой обработки 1, программой изменения температуры во времени, заранее введенной в программный регулятор и определяющей характер подъема и снижения температуры в процессе нагрева и охлаждения и величину температуры изотермической выдержки изделия или партии изделий, а также решением автоматического оптимизатора 9. устанавливающего продолжительность изотермического прогрева. С выхода программного регулятора 12 режима тепловой обработки командный электрический сигнал поступает на вход исполнительного механизма 14, установленного на линии подачи теплоносителя в агрегат тепловой обработки 1 и открывающего доступ теплоносителя в агрегат тепловой обработки. По принятии автоматическим оптимизатором 9 решения об одновременном изменении удельного расхода цемента в бетонной с.меси последующих замесов и продолжительности изотермической выдержки или партии изделий электрические сигналы появляются одновременно на выходах автоматического оптимизатора 9. Порядок прохождения сигналов аналогичен описанному выше. Электрический сигнал, пропорциональный величине необходимого изменения удельного расхода цемента, с выхода автоматического оптимизатора 9 поступает на вход блока коррекции 10 удельного расхода цемента системы автоматического управления дозированием, которая обеспечивает проготовлением бетонной смеси в последующем замесе соответственно измененного состава. Электрический сигнал с выхода автоматического оптимизатора 9 поступает на вход блока коррекции 11 режима тепловой обработки. В блоке коррекции 11 режима тепловой обработки происходит запоминание нового значения продолжительности изотермического прогрева, по окончании процесса которого, с выхода блока коррекции 11 режима тепловой обработки на задающий вход программного регулятора 12 режима тепловой обработки поступает командный электрический сигнал на прекращение изотермического прогрева изделия или партии изделий, подвергаемых тепловой обработке в данном цикле. На вход программного регулятора 12 режима тепловой обработки с выхода температурного датчика 13 приходит электрический сигнал, пропорциональный величине температуры в агрегате тепловой обработки 1. Программный регулятор 12 режима тепловой обработки осуществляет регулирование в соответствии с фактическим значением температуры в агрегате тепловой обработки 1, программой изменения температуры во времени, заранее введенной в программный регулятор и 5 определяющей характер подъема и снижения температ ры в процессе нагрева и охлаждения и величину температуры изотермического прогрева изделия или партии изделий, а также решением автоматического оптимизатора

0 9, устанавливающего продолжительность изотермического прогрева. С выхода программного регулятора 12 режима тепловой обработки командный электрический сигнал поступает на вход испОоТНительного механизма 14, уста5 новленпого на линии подачи теплоносителя и открывающего доступ его в агрегат тепловой обработки 1.

Подобная система автоматического оптимального управления прочностью бетонных и

0 железобетонных изделий обеспечит оптимизацию технологического процесса, минимальные затраты на производство последующих изделий или партии изделий с заданной прочностью, повышение эффективности использо5 вания оборудования.

Формула изобретения

Устройство для автоматического управления

0 прочностью бетонных и железобетонных изделий, включающее агрегат для тепловой обработки, датчик температуры, подключенный к одному из входов регулятора, выход которого соединен со входом исполнительного механизма, установленного на агрегате для тепловой обработки, элемент сравнения, один из входов которого подключен к задающему блоку, отличающееся тем, что, с целью обеспечения заданной прочности изделий, в устройство введены блоки коррекции, автоматический оптимизатор, блок прогнозирования, интегратор, блок коммутации и датчики прочности, причем датчики прочности установлены непосредственно на изделии и подключены через блок коммутации ко входу интегратора, выход которого через блок прогнозирования соединен с другим входом элемента сравнения, выход последнего подключен ко входу автоматического оптимизатора, выход которого

0 соединен с первым блоком коррекции, а другой выход автоматического оптимизатора соединен через второй блок коррекции с другим входом регулятора.

5 Источники информации, принятые во внимание при экспертизе изобретения:

1.Ав. св. А 232066, кл. С 04В 15/12, 1965.

2.Ав. св. № 318914, кл. G 05В 19/02, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления составом бетонной смеси и режимом тепловой обработки бетонных и железобетонных изделий | 1977 |

|

SU691305A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082606C1 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1990 |

|

SU1728029A2 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1987 |

|

SU1516364A2 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1986 |

|

SU1416320A1 |

| Устройство для автоматического управления составом бетонной смеси и режимом тепловой обработки бетонных и железобетонных изделий | 1981 |

|

SU948685A2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОПТИА\ИЗАЦИИ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ ЖЕЛЕЗОБЕТОННЫХИЗДЕЛИЙ | 1970 |

|

SU262676A1 |

| УСТРОЙСТВО ОПЕРАТИВНОГО КОНТРОЛЯ ПРОЧНОСТИ БЕТОНА | 2009 |

|

RU2462355C2 |

| Способ автоматического управленияТЕРМОВлАжНОй ОбРАбОТКОй бЕТОННыХи жЕлЕзОбЕТОННыХ издЕлий и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU796806A1 |

| Система для автоматического управления процессом изготовления железобетонных изделий | 1980 |

|

SU925638A1 |

Авторы

Даты

1976-08-30—Публикация

1975-04-30—Подача