1136

Изобретение относится к автоматизации технологических процессов, в частности автоматизации роторных конвейерных установок по производству железобетонных изделий, и может быть использовано в любой отрасли Народного хозя11ства, где требуется автоматизировать замкнутый цикличный технологический процесс производства изделий, подвергающихся различным стадиям передела.

Цель изобретения - повышение надежности и производительности работы конвейера.

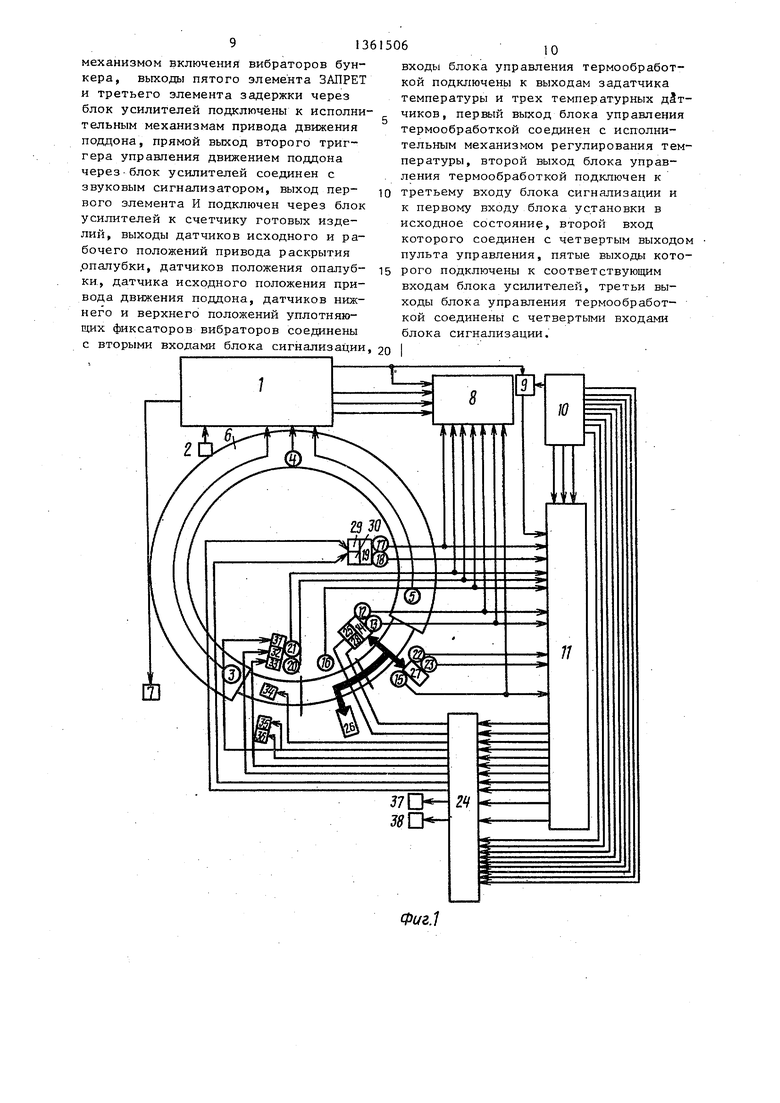

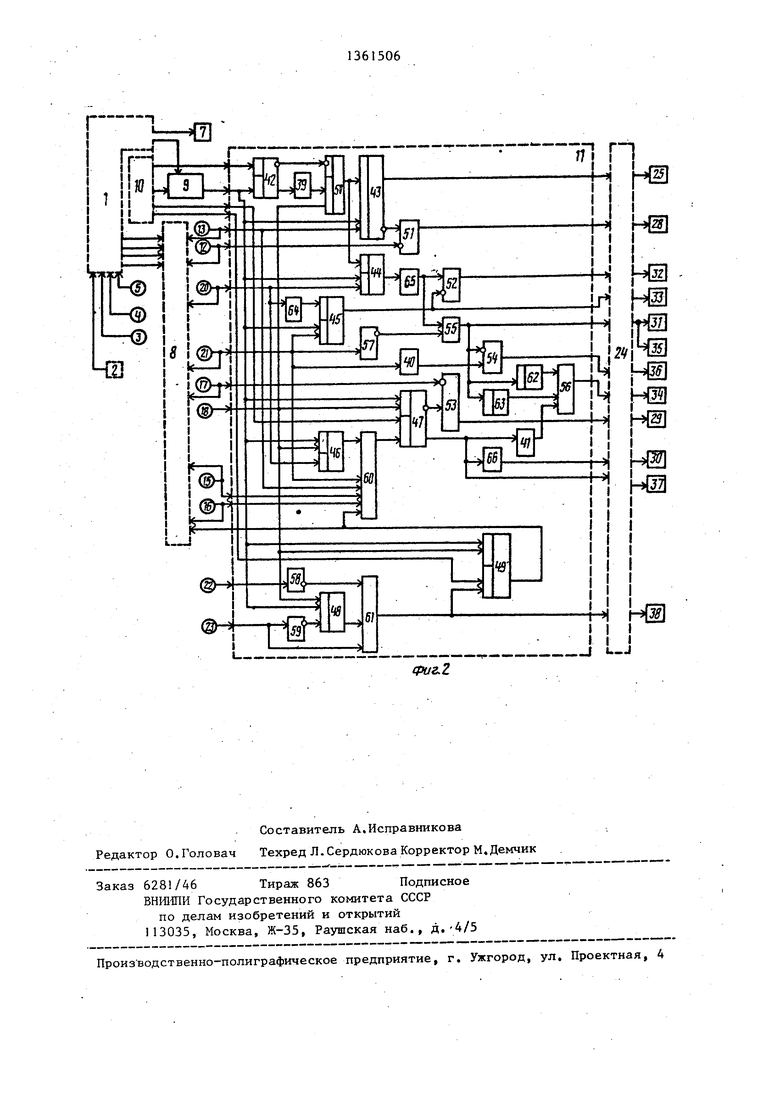

На фиг.1 представлена структурная схема системы автоматического управления роторным конвейером; на фиг.2 схема блока управления.

Система автоматического управления роторным конвейером содержит блок 1 управления термообработкой, задат- чик 2 температуры, температурные датчики 3-5, расположенные соответственно на входе, промежуточном учас ке и на выходе камеры 6 тепловой обработки, исполнительный механизм 7 регулирования температуры (например, вентилем подачи теплоносителя), блок 8 сигнализации и блок 9 установки в исходное состояние, пульт 10 управления, блок 11 управления, датчики 12 и 13 соответственно исходного и рабочего положений привода 14 раскрытия опалубки, датчики 15 и 16 положений опалубки, датчики 17 и 18 соответственно исходного и конечного положений привода 19 движения поддона, датчики 20 и 21 соответственно нижнего и верхнего положений уплотняющих вибраторов, датчики 22 и 23, фиксирующие выемку готового изделия, блок 24 усилителей, исполнительный механизм 25 перемещения в рабочее положение приводов 14 и 26 соответственно раскрытия и закрытия опалубки и привода 27 упора, исполнитель- ньй механизм 28 перемещения в исходное положение :приводов 14, 26 и 27, исполнительные механизмы 29 и 30 привода 19 движения поддона, исполнительные механизмы 31-33 соответственно включения, опускания и подъема уплотняющих вибраторов, исполнительный механизм 34 включения вибраторов бункера, исполнительные механизмы 35 и 36 перемещения фиксатора в рабочее и в исходное положения, звуко, 2

вой сигнализатор 37 и счетчик 38 готовых изделий.

Блок 11 управления содержит одно- вибраторы с потенциальным входом S9- 41, триггер 42 разрешения, триггер 43 управления работой опалубки, два триггера 44 и 45 управления формованием, два триггера 46 и 47 управления движением поддона, два триггера 48 и 49 контроля выемки изделия, элементы. ЗАПРЕТ 50-54, элементы ИЛИ 55-56, элементы НЕ 57-59, элементы И 60 и 61, одновибраторы 62 и 63 с задержкой на входе и элементы 64-66 задержки, С целью получения оперативной информации о ходе технологического процесса выходы датчиков 12, 13, 15, 16, 17, 20, 21 положения подклю- чены к блоку 8 сигнализации, а для обеспечения наладочного режима пульт 10 управления связан с каждым усилителем блока 24 усилителей.

Для иммитиации выгрузки изделия и перемещения поддона при первоначальном формовании, а также перед отключением конвейера прямые входы триггеров 47 и 49 подключены к пульту 10 управления, С целью обеспече- ния остановки конвейера пульт 10 управления подключен к блоку 9 установки в исходное состояние. . Система работает следующим образом.

При включении источника питания нащ)яжение поступает в блок 1 управ- ления термообработкой, в блок 8 сиг- налиции, блок 11 управления, пульт 10 управления, блок 24 усилителей и блок 9, который осуществляет автоматическую установку системы в исходное состояние.

На вход блока 1 управления термообработкой поступают сигналы от за- датчика 2 и температурных датчиков 3-5, а с одного из выходов указанного блока 1 подается сигнал на ис- полнительньш механизм 7 регулирования температуры. Сигналы о достиже- НИИ в камере 6 тепловой обработки заданного режима поступают с второго выхода блока 1 в блок 8 сигнализации и в блок 9 установки в исходное состояние, разрешающий работу роторного конвейера. По сигналу блока 8 сигнализации о готовности конвейера к работе подается команда с пульта 10 управления и сигнал поступает йа вход триггера 42 разрешения. Триггер

3

42 перебрасывается, пси этом снимаеся сигнал с его инвьрсного выхода, разрешая работу роторного конвейера в автоматическом ггежиме.

По сигналу с прямого выхода триггера 42 на одновибраторе 39 формируется импульс, который проходит через элемент ЗАПРЕТ 50 и перебрасывает триггеры 43 и 44, С прямого выхода триггера 43 сигнал через блок 24 усилителей выключает исполнительный механизм 25, который, в свою очередь, включает привод упора 27, в результате чего упор прижимается к неподвижной части опалубки. Кроме того, тот же сигнал с выхода триггера 43 включает- привод 14 раскрытия опалубки и включает привод 26 закрытия опалубки, смещенный на шаг по ходу движения поддона конвейера. При достижении переднего положения приводом 14 срабатывает датчик 13, по сигналу которого триггер 43 устанавливается в исходное состояние, отключая исполнительный механизм 25 На инверсном выходе триггера 43 появляется сигнал, который через эле- мент ЗАПРЕТ 51 и блок 24 усилителей включает исполнительный механизм 28 возвращающий-приводь 14, 26 и 27 в исходное положение, в котором срабатывает датчик 12 и прерывает прохождение сигнала через элемент ЗАПРЕТ 5

С выхода триггера 44 сигнал поступает на элемент 65 задержки, с выхода которого через элемент ЗАПРЕТ 52 и блок 24 усилителей включает исполнительный механизм 32 опускания уплотняющих вибраторов, одновременно через элемент ИЛИ 55 и блок 24 усилителей включаются исполнительные механизмы 31 и 35 включения уплотняющих вибраторов и перемещения фиксатора в рабочее положение, обеспечивая тем самым удерживание клиновидной опалубки, в период формования из делия. Опускание уплотняющих вибраторов происходит до срабатывания датчика 20 нижнего положения вибраторов. Сигнал от датчика 20 перебрасывает триггер 46 из исходного состояния и устанавливает триггер 44 в исходное состояние, отключая исполнительный механизм 32 опускания уплотняющих вибраторов, и с выдержкой времени, определяемой элементом 64 задержки, перебрасывает триггер 45. С выхода триггера 45 сигнал через блок 24

0

0

5

усилителей включает исполнительный механизм 33 подьема уплотняющих вибраторов. Когда уплотняйщие вибраторы достигают исходного (верхнего) положения, срабатывает датчик 21 положения, сигнал от которого сбрасывает триггер 45 в исходное состояние. При этом отключаются исполнительные механизмы 33, 31 и 35, а через одновибра- тор 40 и элемент ЗАПРЕТ 54 включается исполнительный механизм 36, в результате чего отключаются в верхнем положении уплотняющие вибраторы, а 5 фиксатор отходит от клиновой опалубки в исходное положение.

Одновременно с включением уплотняющих вибраторов сигнал от элемента ИЛИ 55 поступает на входь о дно вибраторов 62 и 63 с задержкой на входе, с выходов которых с разными выдержками времени через элемент ИЛИ 56 и блок 24 усилителей включает исполнительный механизм 34 включения вибраторов бункера, осуществляющих дополнительную подсыпку бетонной смеси из бункера в форму.

Одновременно с указанными опера0 циями происходит съем готовых изделий,, вышедших из камеры 6 тепловой обработки. Для этой цели служат два датчика 22 и 23, например фотореле, расположенные последовательно в на5 правлении выемки изделий. Такое расположение датчиков 22 и 23 вызвано тем, что во время подготовительных или эксш1уатационнь1х работ зона действия датчика может пересекаться

0 движущимися предметами, например

людьми, инструментом. При выемке изделия из формы сначала срабатывает датчик 23, Сигнал от него через элемент НЕ 59 поступает на триггер 48

5 и вызывает его срабатывание. С выхода триггера 48 поступает сигнал на один из входов элемента И 61, Последующее перемещение изделия вызывает срабатывание датчика 22 и сигнал об этом через элемент НЕ 58 поступает на второй вход элемента И 61, Когда изделие выходит из формы и зоны действия датчика 23, сигнал об этом проходит на вход элемента И 61, с выхода которого через блок 24 .усилителей поступает сигнал на счетчик 38 и на триггер 49, С выхода триггера 49 сигнал об освобождении формы от готового изделия поступает

0

5

на вход элемента И 60 и в блок 8 сигнализации.

Когда весь цикл выгрузки готового изделия и подготовки отформованного изделия к термообработке закончен и технологические механизмы находятся в исходном состоянии, сигналы об этом от триггеров 46 и 49 и датчиков 31,13, 15 и16 поступают на входы элемента И 60, с выхода которого сигнал вызывает срабатывание триггера 47. Сигнал с прямого выхода триггера 47 через блок 24 усилителей включает звуковой сигнализатор 37 (сирену или звонок), а через одновибратор 41, элемент ИЛИ 56 и блок 24 включает исполнительный механизм 34 включе1шя вибраторов бункера, а через элемент 66 задержки и блок 24 включает исполнительный механизм 30 движения поддона.

Когда поддон перемещается на один шаг, срабатывает датчик 18, сигнал от которого устанавливает в исходное состояние триггеры 46 и 49, разбирая цепочку окончания цикла на элементе И 60 и через элемент ЗАПРЕТ 50 включает триггер 43, начиная следующий .

При установке в исходное состояни триггера 47 от срабатывания датчика ,18 на его инверсном выходе появляется сигнал, который через элемент

|ЗАПРЕТ 53 и блок 24 усилителей вклю- g опалубки, датчики положений опалубки.

чает исполнительный механизм 29 возврата привода 19 перемещения поддона в исходное положение. Поддон при этом остается неподвижным. Переход привода 19 в исходное положение вызывает срабатывание датчика 17, Сигнал об этом поступает на инверсный вход элемента ЗАПРЕТ 53 и прерывает сигнал от триггера 47 к исполнительному механизму 29,

Дпя ручного вмещательства в работу роторного к онвейера служит пульт 10 управления. Остановка цикла производится подачей сигнала с пульта 10 управления через блок 9 установки в исходное состояние на реверсивные входы всех триггеров.

Применение изобретения позволяет повысить надежность исполнительных и технологических механизмов, значительно повысить производительность роторного конвейера за счет обеспечения четкости выполнения последовательных и параллельных технологичесдатчики исходного и конечного положений привода движения поддона, датчики нижнего и верхнего положения уплотняющих вибраторов, датчики, фик40 сирующие выемку готового изделия, а блок управления содержит три одно- вибратора с потенциальным входом, триггер разрешения, триггер управления работой опалубки, два триггера

45 управления формованием, два триггера управления движением поддона, два триггера контроля выемки изделия, пять элементов ЗАПРЕТ, два элемента ИЛИ, три элемента НЕ, два элемента

50 И, два одновибратора с задержкой на входе, три элемента задержки, при эТом первые реверсивные входы всех триггеров подключены к выходу блока установки в исходное состояние,

55 вторые реверсивные входы всех триггеров, кроме триггера разрешения, соединены с соответствующими датчиками положения, инверсный выход триггера разращения - к инверсному входу

ких операций, Кроме того, совмещение регулирования, сигнализации и блокировки операций позволяет исключить

выпуск бракованных изделий,

Формула изобретения

Система автоматического управления роторным конвейером, содержащая пульт управления, блок установки в исходное состояние, блок управления, блок усилителей, отличающая- с я тем, что, с целью повышения

надежности и производительности работы конвейера, введены блок управления термообработкой, блок сигнализации, задатчик температуры, температурные датчики, исполнительный механизм регулирования температуры, привод раскрытия и закрытия опалубки и привод упора с исполнительными механизмами перемещения в рабочее и в исходное положения, исполнительные

механизмы привода движения поддона, исполнительные механизмы включения, опускания и подъема -уплотняющих вибраторов, исполнительный механизм включения вибраторов бункера, исполнительные механизмы перемещения фиксатора в рабочее и исходное положения, звуковой сигнализатор и счетчик готовых изделий, датчики исходного и рабочего положений привода раскрытия

датчики исходного и конечного положений привода движения поддона, датчики нижнего и верхнего положения уплотняющих вибраторов, датчики, фик40 сирующие выемку готового изделия, а блок управления содержит три одно- вибратора с потенциальным входом, триггер разрешения, триггер управления работой опалубки, два триггера

45 управления формованием, два триггера управления движением поддона, два триггера контроля выемки изделия, пять элементов ЗАПРЕТ, два элемента ИЛИ, три элемента НЕ, два элемента

50 И, два одновибратора с задержкой на входе, три элемента задержки, при эТом первые реверсивные входы всех триггеров подключены к выходу блока установки в исходное состояние,

55 вторые реверсивные входы всех триггеров, кроме триггера разрешения, соединены с соответствующими датчиками положения, инверсный выход триггера разращения - к инверсному входу

первого элемента ЗАПРЕТ, прямой выход триггера разрешения - к входу первого одновибратора с потенциальным входом, выход роторого. соединен с первым прямым входом первого элемента ЗАПРЕТ, второй прямой вход которого подключен к датчику конечного положения привода движения поддона, выход первого элемента ЗАПРЕТ соединен с прямыми входами триггера управления работой палубки и первого триггера управления формованием, инверсный выход триггера управления работой опалубки подключен к прямому входу второго элемента ЗАПРЕТ, инверсный вход которого соединен с датчиком исходного положения привода раскрытия опалубки, прямой выход первого триггера управления формованием подключен к входу первого элемента задержки, выход которого соединен с прямым входом третьего элемента ЗАПРЕТ и с первым входом первого элемента ИЛИ, второй вход которого подключен к выходу первого элемента НЕ, вход которого соединен с выходом датчика верхнего положения уплотняющих вибраторов, с входом второго одновибратора, с потенциальным входом, выход которого подключен к прямому входу четвертого элемента ЗАПРЕТ, инверсный вход которого соединен с выходом первого элемента ИЛИ, и входами двух рдновибраторов с задержкой на входе, выходы которых и выход третьего одновибратора с потенциальным входом подключены к входам второго элемента ИЛИ, вход второго элемента задержки соединен с прямым входом первого триггера управления движением поддона и с выходом датчика нижнего положения уплотняющих вибраторов, выход второго элемента задержки подключен к прямому входу второго триггера управления формованием, выход которого соединен с инверсным входом третьего элемента ЗАПРЕТ, прямой вход триггера разрешения и первые прямые входы второго триггера управления движение поддона и первого триггера контроля выемки изделия подключены соответственно к первому, второму и третьему выходам пульта управления, инверсный и прямой входы пятого элемента ЗАПРЕТ соединены с выходом датчика исходного положения привода движения поддона и с инверсным выходом

5

0

5

второго триггера управления движением поддона соответственно, прямой выход второго триггера управления g движением поддона подключен к входам третьего одновибратора с потенциальным вхбдом и третьего элемента задержки, вход второго элемента НЕ соединен с выходом первого датчика,

0 фиксирующего выемку готового изделия,, выход второго элемента НЕ подключен к первому входу первого элемента И, второй вход которого соединен с прямым выходом второгс5 триггера контроля выемки изделия, прямой выход которого подключен к выходу третьего элемента НЕ, вход которого соединен с выходом второго датчика, фиксирующего готового изделия, и с третьим входом первого элемента И, выход которого подключен к второму прямому входу первого триггера контроля выемки изделия, прямой выход которого соединен с первым входом блока сигнализации и с первым входом второго элемента И, остальные входы которого подключены соответственно к прямому выходу первого триггера управления движением поддона и к выходам датчика верхнего положения уплотняющих вибраторов, датчика рабочего положения привода раскрытия опалубки первого и второго датчиков положения опалубки, выход второго элемента И соединен с вторым прямым входом второго триггера управления движением поддона, прямой выход триггера управления работой опалубки и выход второго элемента ЗАПРЕТ подключены через блок усилителей к исполнительным механизмам перемещения в рабочее и в исходное положения соответственно, вьпсод третьего элемента ЗАПРЕТ и второго триггера

5 управления формованием подключены через блок усилителей к исполнительным механизмам опускания и подъема уплотняющих вибраторов соответственно , выход первого элемента ИЛИ через

0 блок усилителей соединен с исполнительными механизмами включения уплотняющих вибраторов и перемещения (1ик- саторов в рабочее положение, выход четвертого элемента ЗАПРЕТ через

5 блок усилителей подключен к исполнительному механизму перемещения фиксатора в исходное положение, выход второго элемента ИЛИ через блок уси- лителей соединен с исполнительным

0

5

0

913

механизмом включения вибраторов бункера, выходы пятого элемента ЗАПРЕТ и третьего элемента задержки через блок усилителей подключены к исполнительным механизмам привода движения поддона, прямой выход второго триггера управления движением поддона через блок усилителей соединен с звуковым сигнализатором, выход первого элемента И подключен через блок усилителей к счетчику готовых изделий, выходы датчиков исходного и рабочего положений привода раскрытия опалубки, датчиков положения опалубки, датчика исходного положения привода движения поддона, датчиков нижнего и верхнего положений уплотняющих фиксаторов вибраторов соединены с вторыми входами блока сигнализации

610

входы блока управления термообработкой подключены к выходам задатчика температуры и трех температурных д5т- чиков, первый выход блока управления термообработкой соединен с исполнительным механизмом регулирования температуры, второй выход блока управления термообработкой подключен к

третьему входу блока сигнализации и к первому входу блока установки в исходное состояние, второй вход которого соединен с четвертым выходом пульта управления, пятые выходы которого подключены к соответствующим входам блока усилителей, третьи выходы блока управления термообработкой соединены с четвертыми входами бл о к а си гн али 3 ации.

Л u-J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления механизмом намотки | 1978 |

|

SU716959A1 |

| Устройство для программного управления самовозвратным исполнительным механизмом | 1980 |

|

SU957175A1 |

| УСТАНОВКА СТРУЙНОЙ ПРОМЫВКИ ДЕТАЛЕЙ | 1990 |

|

RU2054978C1 |

| УСТРОЙСТВО ДЛЯ ВУЛКАНИЗАЦИИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2015894C1 |

| Устройство для управления прижимом магнитной ленты к ведущему валу | 1983 |

|

SU1152030A1 |

| Устройство для управления электромагнитом | 1987 |

|

SU1432620A1 |

| Устройство для программного управления подъемно-транспортным механизмом | 1982 |

|

SU1048456A1 |

| Устройство для управления электромагнитом | 1989 |

|

SU1665413A1 |

| Многоканальное устройство для прог-РАММНОгО упРАВлЕНия | 1979 |

|

SU802929A1 |

| Многоканальное устройство для управления заполнением емкостей | 1981 |

|

SU1037213A1 |

Изобретение относится к области автоматизации технологических процессов, в частности автоматизации роторных конвейерных установок по производству железобетонных изделий. Цель изобретения - повышение надежности и производительности работы конвейера. Установка в исходное состояние осуществляется от блока установки в исходное состояние. После выгрузки изделий из опалубки посту пает сигнал от элемента И на счетчик готовых изделий и на триггер контроля выемки изделия. По окончании работы уплотняющих вибраторов и после установки всех технологических механизмов в исходное сост эяние отключается триггер управления движением поддона. При этом сигнал от этого триггера поступает на звуковой сигнализатор, через элемент задержки - на первый исполнительный механизм привода движения поддона, через од- новибратор и элемент ИЛИ - на исполнительный механизм включения вибраторов бункера. При срабатывании первого датчика триггер управления движением поддона устанавливается в исходное состояние, а сигнал от него через первый элемент ЗАПРЕТ поступает на второй исполнительный механизм привода движения поддона до срабатывания второго датчика. По сигналу от первого датчика через второй элемент ЗАПРЕТ начинается новый цикл. 2 ил. (Л со О5 ел 35

Составитель А.Исправникова Редактор О. Головач Техред Л. Сердюкова Корректор М.Демчик

Заказ 6281/46 Тираж 863 Подписное ВНШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.-4/5

Произ водственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Пневматическая логическая система управления | 1971 |

|

SU881717A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для программного управления технологическими операциями | 1980 |

|

SU894676A1 |

Авторы

Даты

1987-12-23—Публикация

1986-07-02—Подача