ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Термореагирующий порошковый материал для газотермического напыления покрытий | 1988 |

|

SU1740104A1 |

| Способ получения плакированного композиционного порошкового материала | 1988 |

|

SU1588503A1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2085613C1 |

| Способ получения композиционного порошка системы алюминий - цинк для нанесения покрытия методом холодного газодинамического напыления | 2023 |

|

RU2820258C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НИКЕЛЬ-ДИБОРИД ХРОМА | 2012 |

|

RU2482226C1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЙ | 1993 |

|

RU2061784C1 |

Изобретение относится к порошковой металлургии. Цель изобретений - повышение жаростойкости, термостойкости и коррозионной стойкости. В композиционный порошковый материал, содержащий хром и кремний, вводят железо, углерод и никель или кобальт. Причем хром, кремний, железо и углерод порошковый материал содержит в виде частиц ферросиликохрома, а кобальт или никель - в виде плакирующей оболочки на частицах ферросиликохрома при следующем соотношении компонентов в материале, мас.%: частицы ферросиликохрома 55,5-62,5; плакирующие оболочки из кобальта или никеля остальное. Жаростойкость полученных покрытий при 1100°С составляет 0,47-0,68 г/м2. ч. коррозионная стойкость в 50%-ном НМОз при 20°С равна 1,48-2 г/м «ч, термостойкость полученных покрытий при нагреве до 950°С и охлаждении составляет 160-217 циклов. 1 табл.

Изобретение относится к порошковой металлургии, в частности к порошковым материалам для нанесения покрытий на детали машин и механизмов, работающих в условиях высоких температур и в агрессивных средах.

Цель изобретения - повышение жаростойкости, термостойкости, коррозионной стойкости.

Предложенный композиционный порошковый материал для нанесения покрытий содержит хром и кремний, а такжб дополнительно железо, углерод и никель или кобальт. При этом хром, кремний, железо и углерод порошковый материал содержит в виде частиц ферросиликохрома. а кобальт или никель - в виде плакирующей оболочки на частицах ферросиликохрома при следующем соотношении компонентов в материале, мас.%;

Частицы ферросиликохрома 55.5 62,5

Плакирующие оболочки

из кобальта или никеля Остальное

В отличие рт прототипа в структуре покрытий, полученных из предложенного ком- позиционного материала, основные структурные составляющие - аустенит и феррит (содержание феррита 10-30 об.%) не имеют больших химических микронеод- нородностей. Перепад концентрации между аустенитом и ферритом по хрому составляет 2-3,5%, а по никелю 1,5-2,2%.

Кроме того карбиды хрома, которые наблюдаются в структуре, имеют стехиометрию (СгхРеу)7Сз с содержанием хрома в пределах 30-36% и перепад концентрации по хрому между твердым раствором и карбидами достигает 10-15% (в случае прототипа 60%).

Таким образом, в покрытии, полученном из предложенного состава композиционного порошка, по сравнению с

vi о

OJ

VI

д

W

покрытием, полученным из известного порошкового материала, достигается большая химическая однородность, что и обеспечивает повышение служебных характеристик покрытия.

Для получения композиционного материала используется порошок ферросили- кохрома марки ФСХ20 с размером частиц 40-100 мкм, каждая частица которого в автоклаве плакируется никелем или кобаль- том толщиной 10-25 мкм.

Пример 1. Композиционный порошковый материал с содержанием ферросили- кохрома 55,5% получают следующим образом.

180 л раствора сульфата никеля с концентрацией никеля 50 г/я, сульфата аммония 98 г/л и 30 г/л свободного аммиака заливается в автоклав емкостью 250 л. В раствор добавляется 7,8 кг порошка ферро- силикохрома с размером частиц 40-100 мкм и 0,15 г/л антрахинона. После загрузки автоклав герметизируется, продувается азотом и заполняется водородом под давлением 25 кг/см2. При непрерывном пе- ремешиеании раствора автоклав нагревается до 135 С. При таком режиме находящийся в растворе никель восстанавливается до металла и плакирует частицы ферросиликохрома слоем толщиной 10 мкм. После окончания процесса восстановления автоклав охлаждается, полученный композиционный порошковый материал в количестве 15.7 кг промывается и сушится.

П р и м е р 2. Для получения композици- онного порошкового материала с содержанием ферросиликохрома 59 % берется 200 л раствора сульфата никеля с концентрацией 50 г/л, 110 г/л сульфата аммония и 34 г/л свободного аммиака и заливается в авто- клав емкостью 250 л. В раствор добавляется 10,2 кг порошка ферросиликохрома с размером частиц 40-100 мкм и 0,15 г/л антрахинона. После загрузки автоклав герметизируется, продувается азотом и за- полняется водородом под давлением 25 кг/см . При непрерывном перемешивании раствора автоклав нагревается до 135°С. При таком режиме находящийся в растворе никель восстанавливается до металла и пла- кирует частицы ферросиликохрома слоем толщиной 17,5 мкм. После окончания процесса восстановления автоклав охлаждается, полученный композиционный порошковый материал в количестве 16,8 кг промывается и сушится.

ПримерЗ. Для получения композиционного порошкового материала с содержанием ферросиликохрома 62.5% берется 225 л раствора сульфата никеля с концентрацией

никеля 50 г/л. сульфата аммония 116 г/л и 38 г/л свободного аммиака и заливается в автоклав емкостью 250 л. В раствор добавляется 12,3 кг порошка ферросиликохрома с размером частиц 40-100 мкм и 0,15 г/л антрахинона. После загрузки автоклав гермети- зируется, продувается азотом и заполняется водородом под давлением 25 кг/см . При непрерывном перемешивании раствора автоклав нагревается до 135°С. При таком режиме находящийся в растворе никель восстанавливается до металла и плакирует частицы ферросиликохрома слоем толщиной 25 мкм. После окончания процесса восстановления автоклав охлаждается, полученный композиционный порошковый материал в количестве 20,3 кг промывается и сушится,

Аналогичным способом плакируется порошок ферросиликохрома кобальтом.

Полученный композиционный порошковый материал наносится на Ст, 3 методом плазменного напыления. В качестве плаз- мообразующего и защитного газа использовался аргон. Напыление проводилось при следующих режимах: ток 350А, напряжение 55 В, дистанция напыления 120-150 мм. Толщина слоя после напыления получена в пределах 1-2 мм.

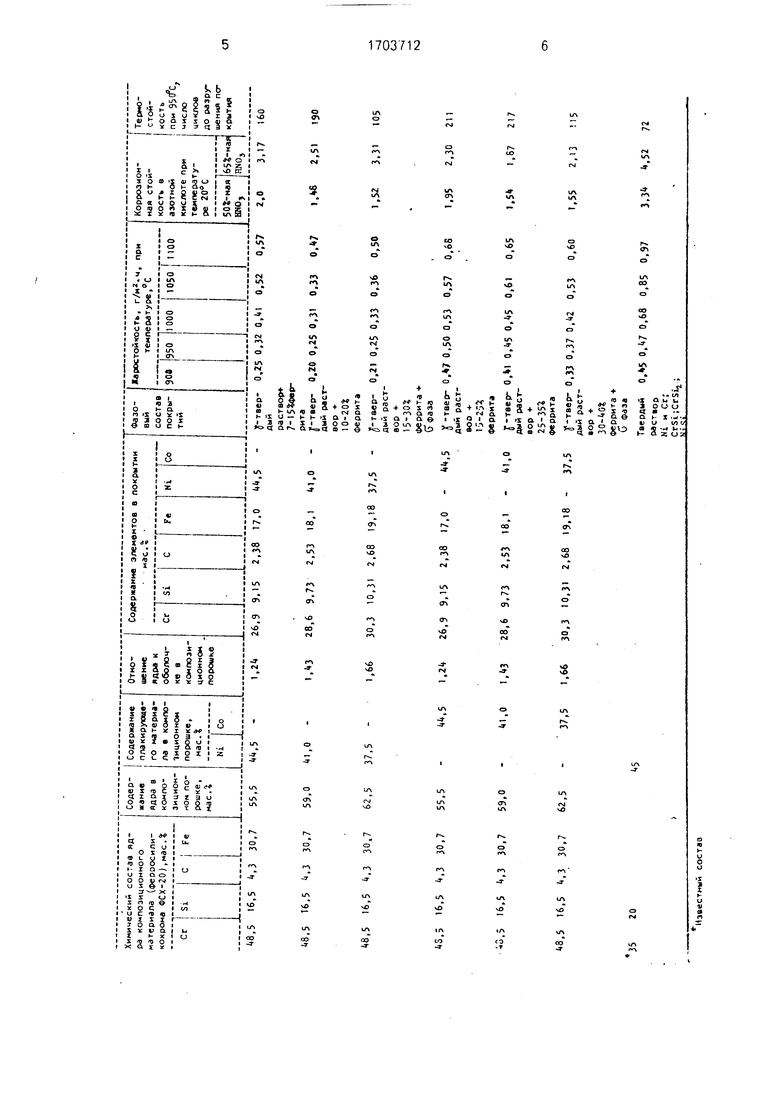

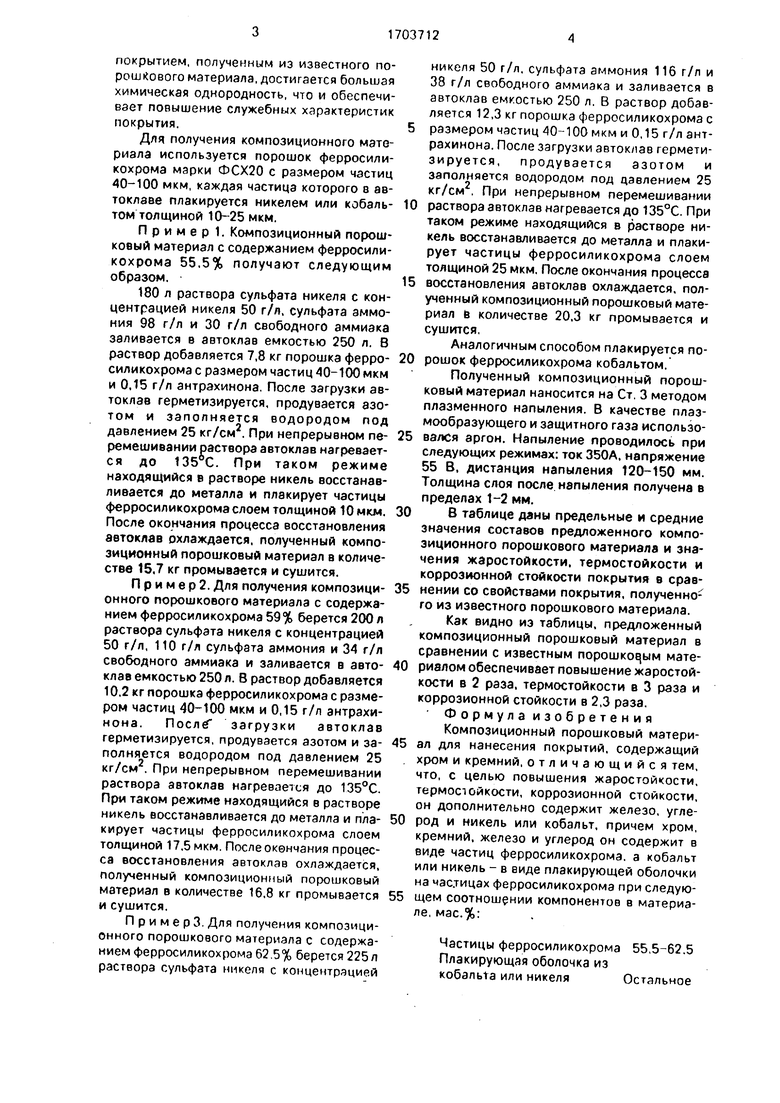

В таблице даны предельные и средние значения составов предложенного композиционного порошкового материала и значения жаростойкости, термостойкости и коррозионной стойкости покрытия в сравнении со свойствами покрытия, полученного из известного порошкового материала.

Как видно из таблицы, предложенный композиционный порошковый материал в сравнении с известным порошковым материалом обеспечивает повышение жаростойкости в 2 раза, термостойкости в 3 раза и коррозионной стойкости в 2,3 раза. Формула изобретения

Композиционный порошковый материал для нанесения покрытий, содержащий хром и кремний, отличающийся тем, что, с целью повышения жаростойкости, термостойкости, коррозионной стойкости, он дополнительно содержит железо, углерод и никель или кобальт, причем хром, кремний, железо и углерод он содержит в виде частиц ферросиликохрома. а кобальт или никель - в виде плакирующей оболочки на частицах ферросиликохрома при следующем соотношении компонентов в материале, мас.%:

Частицы ферросиликохрома 55,5-62.5

Плакирующая оболочка из

кобальта или никеляОстальное

48,5 16,5 4,3 30,7 55,5 44,5

48,5 16,5 4.3 30,7 59,0 41,0

48,5 16,5 4,3 30,7 62,5 37,5

4S,5 16,5 4,3 30,7 55,5

48,5 16,5 4,3 30,7 62,5

35 20

45

Известный состав

1,24 26,9 9,15 2,38 17.0 44,5 - J-твер- 0,25 0.32 0,41 0,52 0,57

ДЫЙ

pacTBOfM- рита

1,43 28,6 9,73 2,53 18,1 41,0 - j-таер- 0.20 0,25 0,31 0.33 0,47

дый раствор + 10-20 феррита

1,66 30,3 10,31 2,68 19,18 37,5 - $-твер- 0,21 0,2$ 0,33 0,36 0,50

дый раствор 4- 15-30 феррита + 6 фазаi

44,5 1,24 26,9 9,15 2,38 17,0 - 44,5 jf -твер- 0,7 0,50 0,53 0,57 0,68

дый раст- воо + 15-253; феррита

41,0 1,43 28,6 9,73 2,53 18,1 - 41,0 J-твер- О.И 0,45 0,45 0,61 0,65

дый раствор +

25-35 феррита

37,5 1,66 30,3 Ю,31 2,68 19.18 - 37,5 Jf-твер- 0.33 0,37 0.42 0,53 0.60

дый раствор +

30-40 феррита + О Фаза

Твердый 0,45 0,4/ 0,68 0,85 0,97

растюр

Ni и Сг;

CrSi;CrSi, ; и;«;

2,0 3,17 160

1,52 3,31 105

1,95 2,30 211

1,55 2,13 N5

3,34 4,52 72

о со

ISO

CD

Авторы

Даты

1992-01-07—Публикация

1989-01-02—Подача