ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ПОДВОДОМ ТОКА | 1995 |

|

RU2085623C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2095488C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2078852C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2015 |

|

RU2606365C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2004 |

|

RU2255146C1 |

| СПОСОБ УСТРАНЕНИЯ ТРЕЩИНОВАТОСТИ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2094538C1 |

| Анодное устройство алюминиевого электролизера с верхним токоподводом | 1990 |

|

SU1776701A1 |

| СПОСОБ ПИТАНИЯ СЫРЬЕМ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2154127C1 |

| Анодное устройство алюминиевого электролизера с верхним токоподводом | 1989 |

|

SU1713986A1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 1992 |

|

RU2037567C1 |

Изобретение относится к области металлургии цветных металлов и может быть использовано при производстве алюминия электролитическим способом на электролизерах с верхним токоподво- дом. Цель -повышение производительности электролизера. Способ включает периодическую загрузку сухой анодной массы, причем общую высоту столба анода по периферии за анодными стержнями поддерживают на 6-15% ниже, чем в центральной зоне. 1 табл.

Изобретение относится к металлургии цветных металлов и может быть использовано при производстве алюминия электролитическим способом на электролизерах с верхним токоподводом.

Цель изобретения - повышение производительности электролизера.

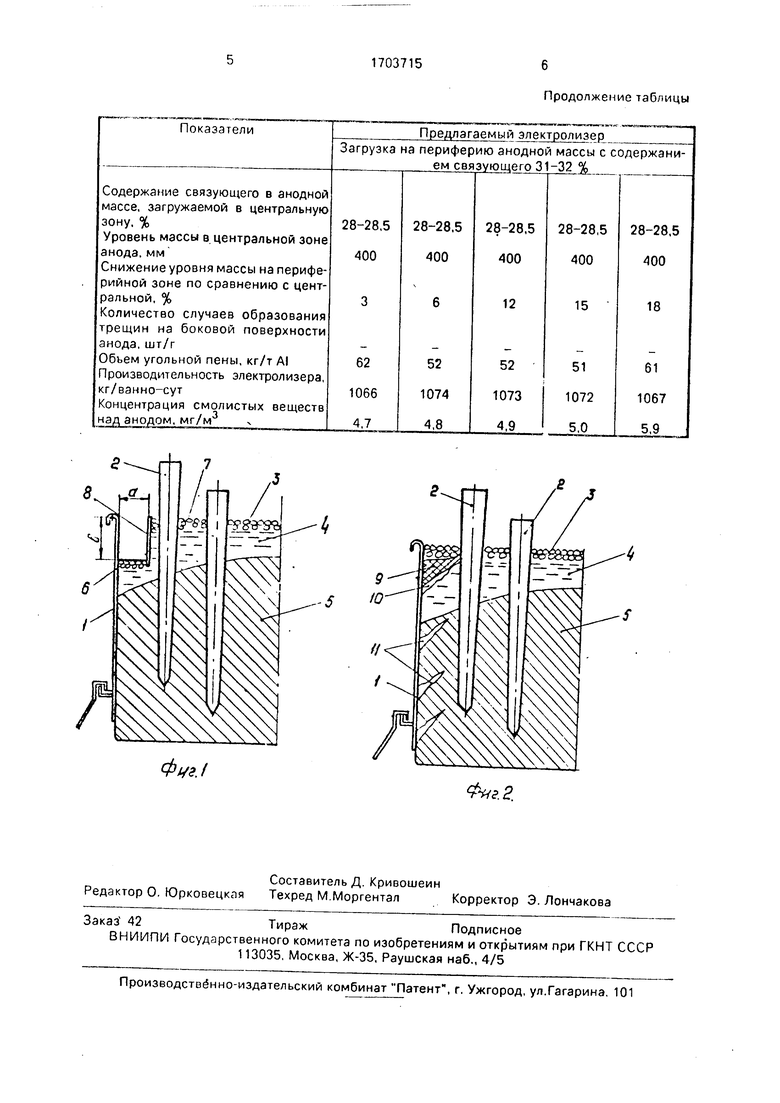

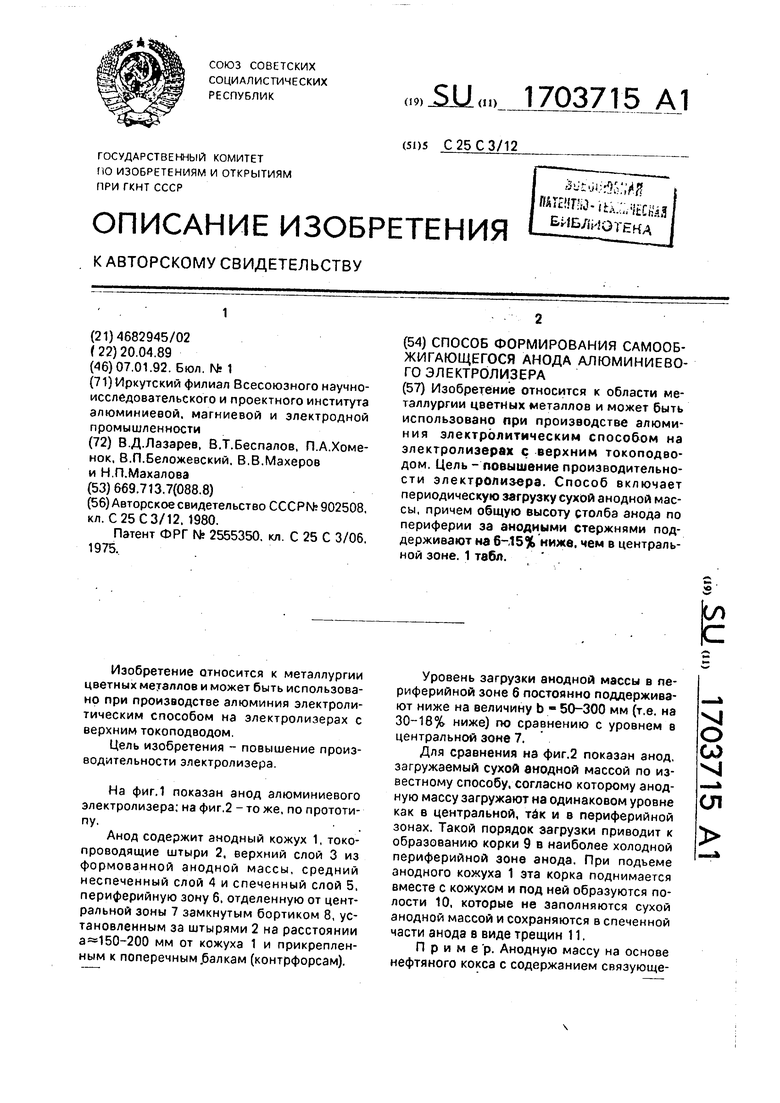

На фиг. 1 показан анод алюминиевого электролизера; на фиг,2 - то же, по прототипу. .

Анод содержит анодный кожух 1, токо- проводящие штыри 2. верхний слой 3 из формованной анодной массы, средний неспеченный слой 4 и спеченный слой 5, периферийную зону 6, отделенную от центральной зоны 7 замкнутым бортиком 8, установленным за штырями 2 на расстоянии 3 150-200 мм от кожуха 1 и прикрепленным к поперечным.балкам (контрфорсам).

Уровень загрузки анодной массы в периферийной зоне 6 постоянно поддерживают ниже на величину b - 50-300 мм (т.е. на 30-18% ниже) по сравнению с уровнем в центральной зоне 7.

Для сравнения на фиг.2 показан анод, загружаемый сухой анодной массой по известному способу, согласно которому анодную массу загружают на одинаковом уровне как в центральной, так и в периферийной зонах. Такой порядок загрузки приводит к образованию корки 9 в наиболее холодной периферийной зоне анода. При подъеме анодного кожуха 1 эта корка поднимается вместе с кожухом и под ней образуются полости 10, которые не заполняются сухой анодной массой и сохраняются в спеченной части анода в виде трещин 11,

Пример. Анодную массу на основе нефтяного кокса с содержанием связующеVI

О

СА

VI

k

(Л

ro 28-28.5%. текучестью 1.15 ;,2 ед. загружали в центральную зону 7 глода алюминиевого электроп1.ера и периферийную зону 6. отделенную вертикальной перегородкой 8 высотой 250 мм, установленной за штырями 2 параллельно боковой стенке анодного

уха 1 на расстоянии 200 мм от него.

На другом электролизере в централь- , . зону 7 анода загружали анодную массу с таким же содержанием связующего, а на периферийную зону 6 - с содержанием связующего 31-32%.

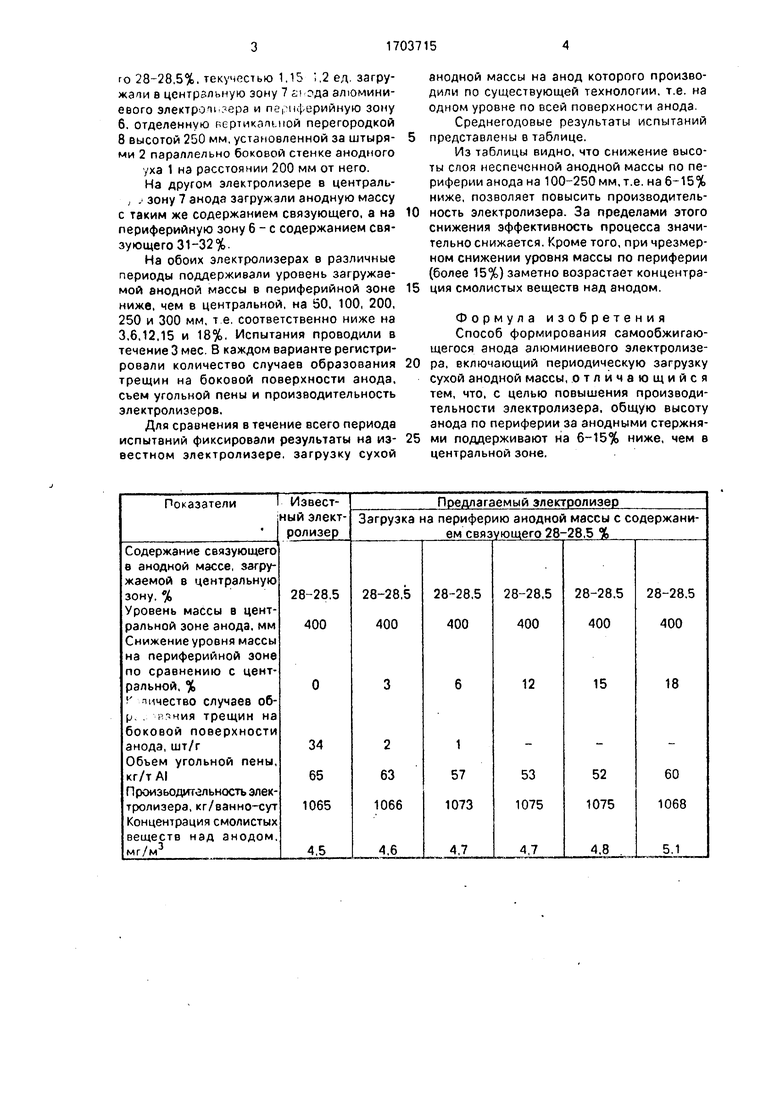

На обоих электролизерах в различные периоды поддерживали уровень загружаемой анодной массы в периферийной зоне ниже, чем в центральной, на 50, 100, 200, 250 и 300 мм, т.е. соответственно ниже на 3,6.12,15 и 18%. Испытания проводили в течение 3 мес. В каждом варианте регистрировали количество случаев образования трещин на боковой поверхности анода, съем угольной пены и производительность электролизеров.

Для сравнения в течение всего периода испытаний фиксировали результаты на известном электролизере, загрузку сухой

5

анодной массы на анод которого производили по существующей технологии, т.е. на одном уровне по всей поверхности анода.

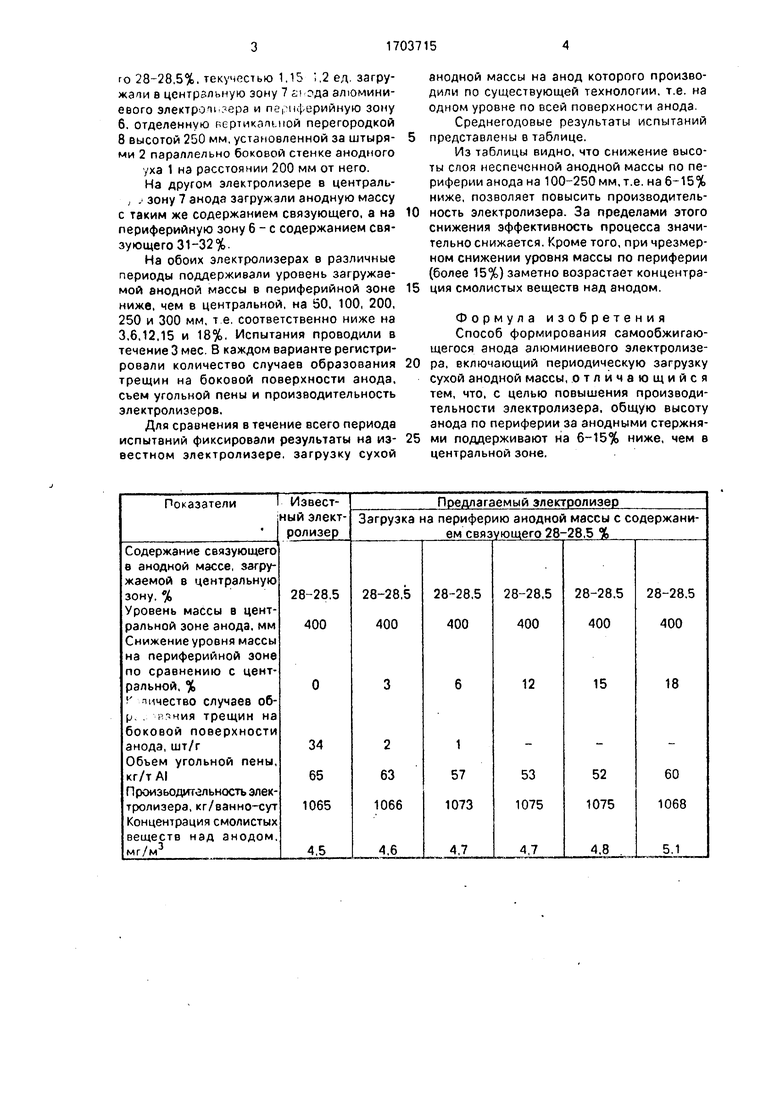

Среднегодовые результаты испытаний представлены в таблице.

Из таблицы видно, что снижение высоты слоя неспеченной анодной массы по периферии анода на 100-250мм,т.е. на 6-15% ниже, позволяет повысить производительность электролизера. За пределами этого снижения эффективность процесса значительно снижается. Кроме того, при чрезмерном снижении уровня массы по периферии (более 15%) заметно возрастает концентрация смолистых веществ над анодом.

Формула изобретения Способ формирования самообжигающегося анода алюминиевого электролизера, включающий периодическую загрузку сухой анодной массы, отличающийся тем, что, с целью повышения производительности электролизера, общую высоту анода по периферии за анодными стержнями поддерживают на 6-15% ниже, чем в центральной зоне.

Фуг./

Продолжение таблицы

Фи г. 2.

| Авторское свидетельство СССР№ 902508, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| СПОСОБ КОЛИЧЕСТВЕННОЙ ОЦЕНКИ ХИМИЧЕСКИ СВЯЗАННОГО ОРГАНИЧЕСКОГО ВЕЩЕСТВА С НАНОАЛМАЗОМ | 2011 |

|

RU2555350C2 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-01-07—Публикация

1989-04-20—Подача