Изобретение относится к текстильной промышленности, может быть использовано в пильных джинах и является усовершенствованием изобретения по авт. св. № 1442569.

Целью изобретения является повышение эффективности волокноотделения и качества волокна за счет разделения пильного цилиндра на секции.

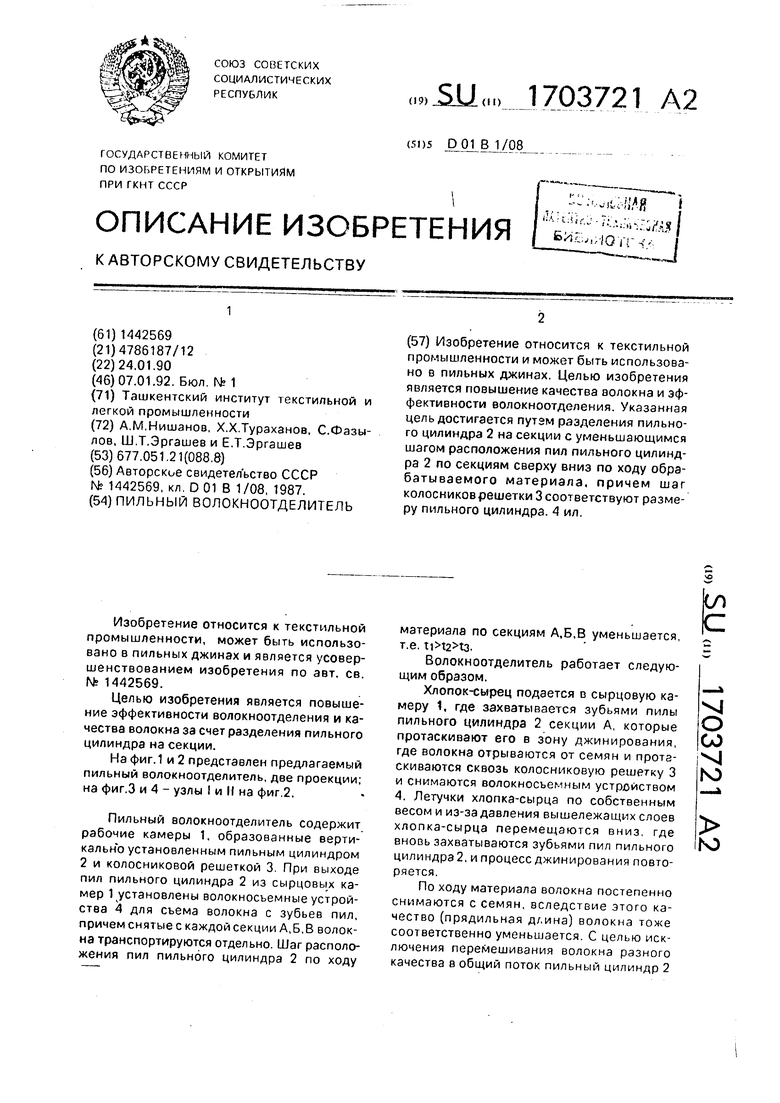

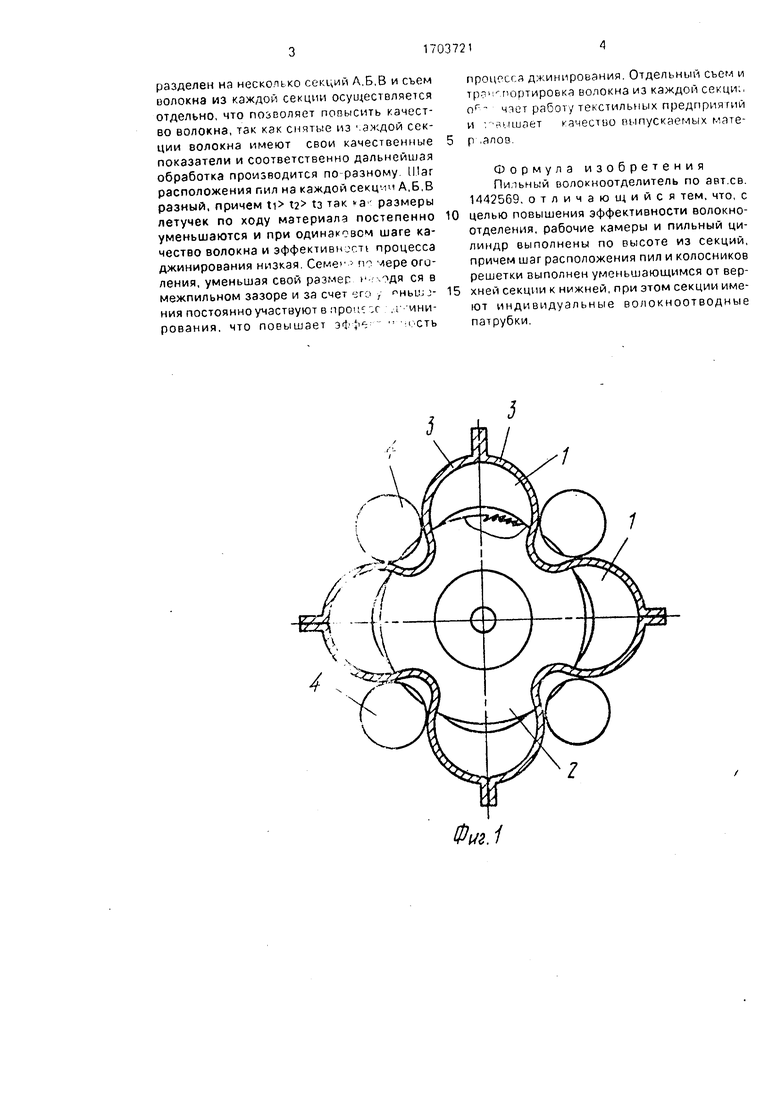

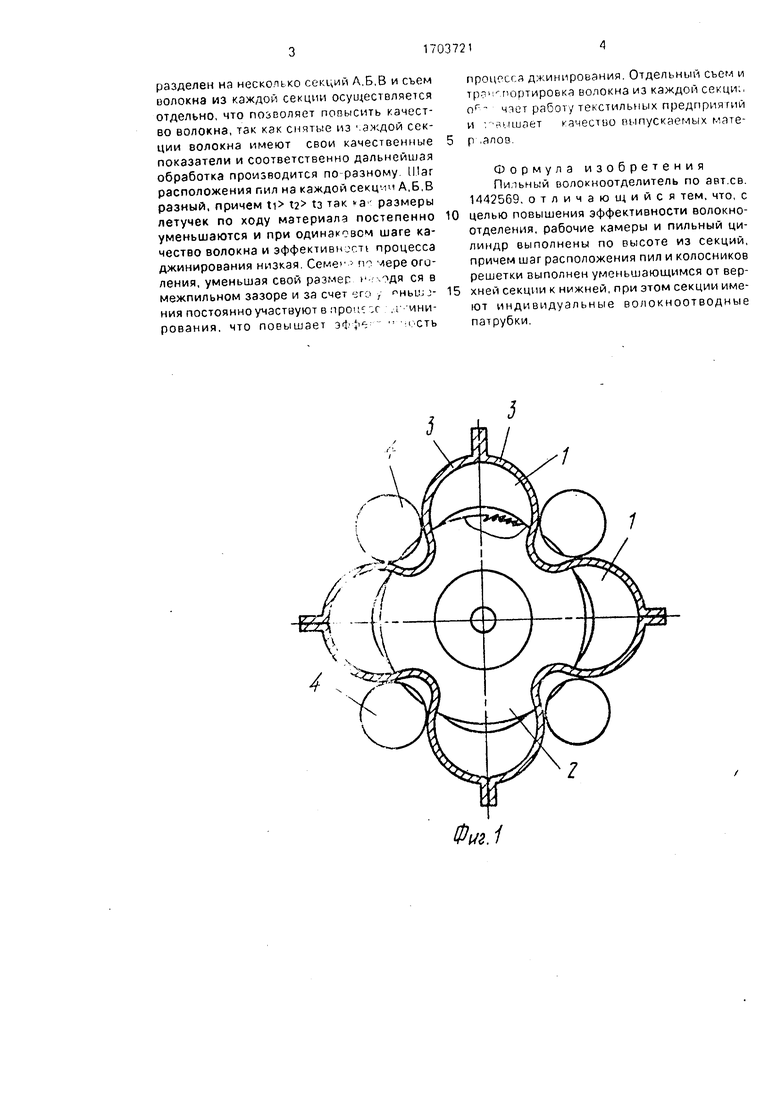

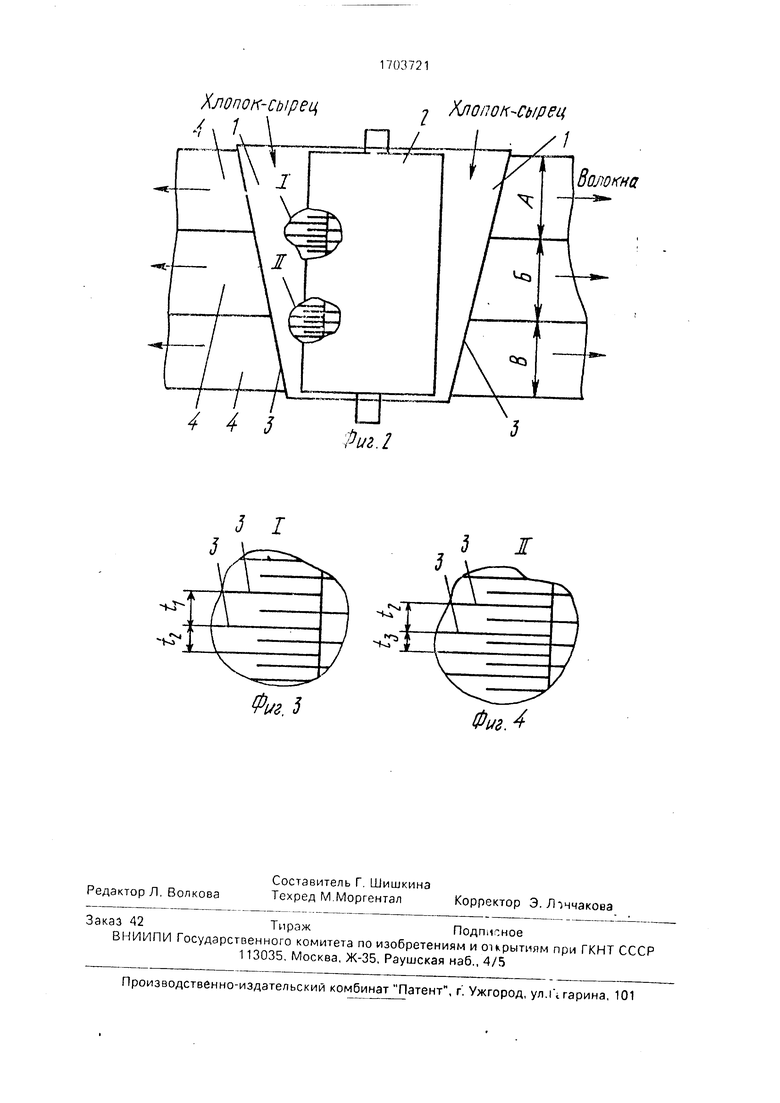

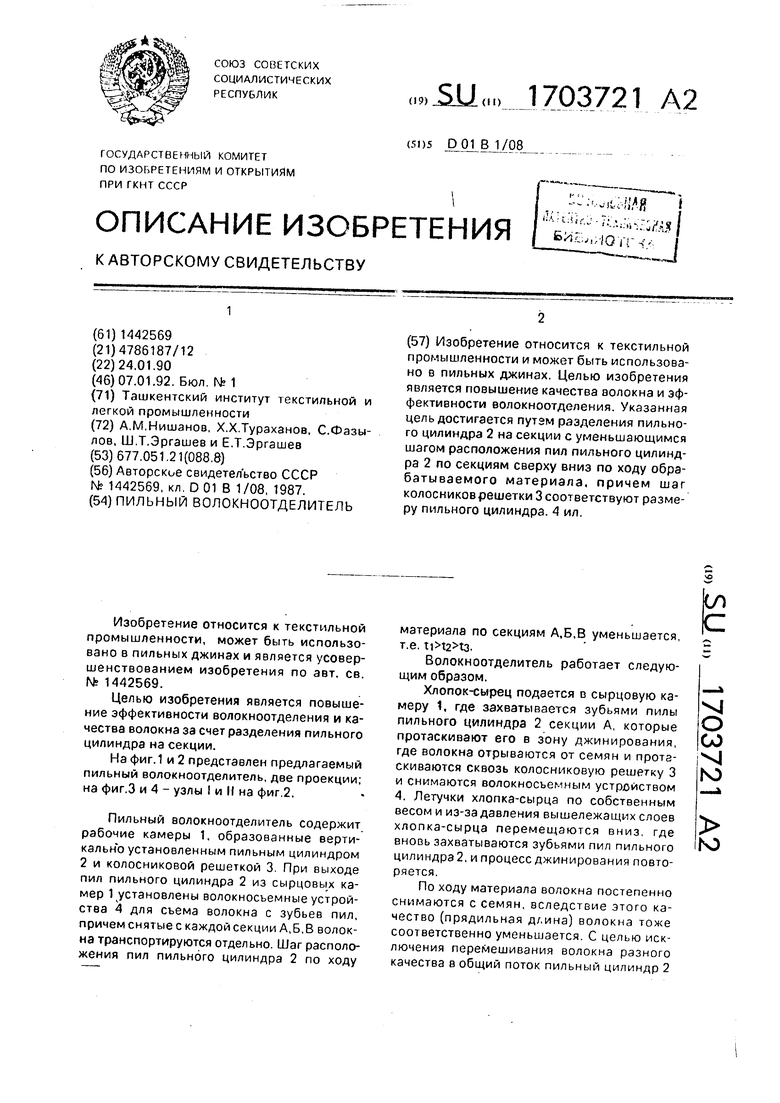

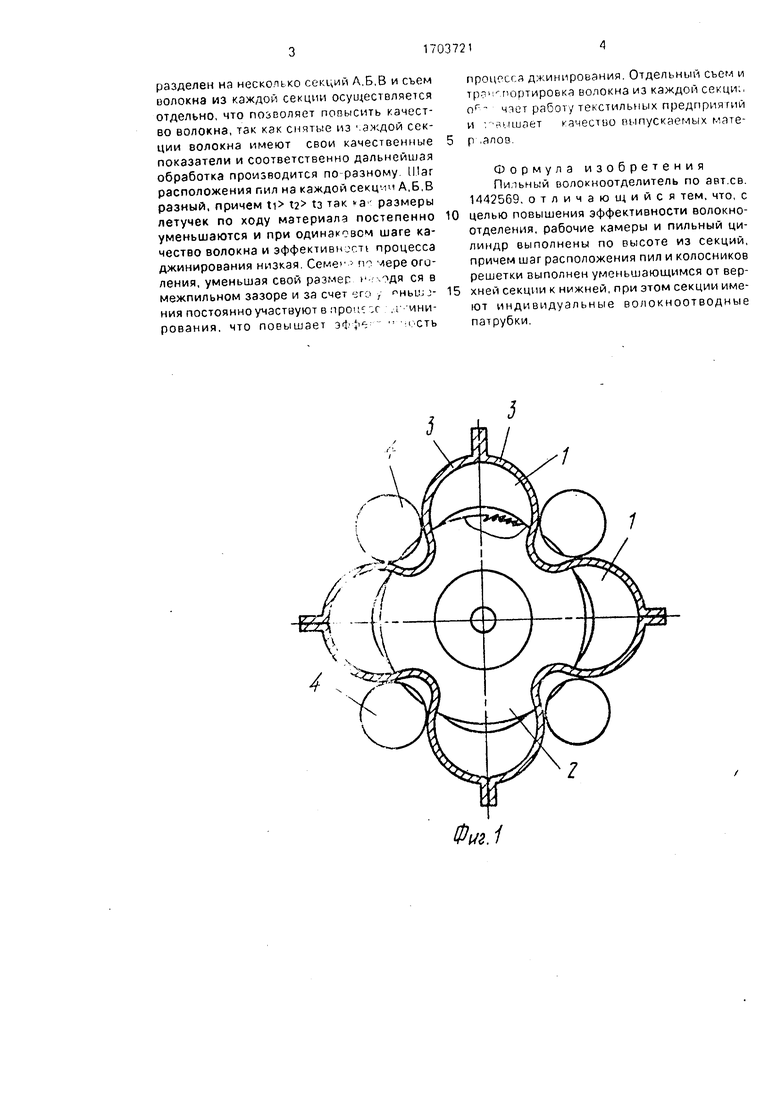

На фиг. 1 и 2 представлен предлагаемый пильный волокноотделитель, две проекции; на фиг.З и 4 - узлы I и II на фиг.2.

Пильный волокноотделитель содержит рабочие камеры 1. образованные вертикально установленным пильным цилиндром 2 и колосниковой решеткой 3. При выходе пил пильного цилиндра 2 из сырцовых камер 1 установлены волокносьемные устройства 4 для сьема волокна с зубьев пил, причем снятые с каждой секции А, Б. В волокна транспортируются отдельно. Шаг расположения пил пильного цилиндра 2 по ходу

материала по секциям А.Б.В уменьшается, т.е. .

Волокноотделитель работает следующим образом.

Хлопок-сырец подается в сырцовую камеру 1, где захватывается зубьями пилы пильного цилиндра 2 секции А, которые протаскивают его в зону джинирования, где волокна отрываются от семян и протаскиваются сквозь колосниковую решетку 3 и снимаются волокносъемным устройством 4. Летучки хлопка-сырца по собственным весом и из-за давления вышележащих слоев хлопка-сырца перемещаются вниз, где вновь захватываются зубьями пил пильного цилиндрэ2, и процесс джинирования повторяется.

По ходу материала волокна постепенно снимаются с семян, вследствие этого качество (прядильная длина) волокна тоже соответственно уменьшается. С целью исключения перемешивания волокна разного качества в общий поток пильный цилиндр 2

ел

С

vi о

со VI

N3

ю

разделен на несколько секций А,Б,В и съем волокна из каждой секции осуществляется отдельно, что позволяет повысить качество волокна, так как снятые из .эждой секции волокна имеют свои качественные показатели и соответственно дальнейшая обработка производится по-разному. Шаг расположения пил на каждой секции А,Б,В разный, причем ti t2 t3 так а - размеры летучек по ходу материала постепенно уменьшаются и при одинаковом шаге качество волокна и эффективное процесса джинирования низкая. Семег п мере оголения, уменьшая свой размер ся в межпильном зазоре и за счет его , Hbiuj- ния постоянно участвуют в мрои -г .г ини- рования. что повышает эф ;ость

процесса джинирования. Отдельный съем и тряч.портирОБка волокна из каждой секцш, ог - чает работу текстильных предприятий и -.вышает качество выпускаемых мате- риалов.

Формула изобретения Пильный волокноотделитель по авт.св. 1442569, отличающийся тем, что, с целью повышения эффективности волокно- отделения, рабочие камеры и пильный цилиндр выполнены по высоте из секций, причем шаг расположения пил и колосников решетки выполнен уменьшающимся от верхней секции к нижней, при этом секции имеют индивидуальные волокноотводные патрубки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пильный волокноотделитель | 1987 |

|

SU1442569A1 |

| Волокноотделитель | 1990 |

|

SU1772233A1 |

| Пильный джин | 1986 |

|

SU1770464A1 |

| Колосниковая решетка пильного джина | 1988 |

|

SU1513040A1 |

| Пильный джин | 1988 |

|

SU1534107A1 |

| Пильный волокноотделитель | 1989 |

|

SU1656015A1 |

| Рабочая камера пильного джина | 1987 |

|

SU1454883A1 |

| Пильный джин | 1984 |

|

SU1201360A1 |

| Рабочая камера пильного волокноотделителя | 1988 |

|

SU1602883A1 |

| Рабочая камера пильного волокноотделителя | 1987 |

|

SU1472520A1 |

Изобретение относится к текстильной промышленности и может быть использовано в пильных джинах. Целью изобретения является повышение качества волокна и эффективности волокноотделения. Указанная цель достигается путем разделения пильного цилиндра 2 на секции с уменьшающимся шагом расположения пил пильного цилиндра 2 по секциям сверху вниз по ходу обрабатываемого материала, причем шаг колосников решетки 3 соответствуют размеру пильного цилиндра. 4 ил.

/

Фю.1

Хлопок-сырец Л /

445

J I

Фиг 3

Мопок-сырец

Волокна

Фиг. 2

3 I

Фиг.

| Пильный волокноотделитель | 1987 |

|

SU1442569A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-01-07—Публикация

1990-01-24—Подача