Изобретение относится к контрольно- измерительной технике и может быть использовано при автоматической проверке труб нефте- и газопроводов.

Известно устройство 1. содержащее последовательно соединенные измерительный преобразователь, дефектоскоп и испол- нительное устройство, механизм сканирования и блок управления и автоматического регулирования скорости сканирования, вход которого соединен выходом дефектоскопа, а выход - с входом механизма сканирования. Кроме того устройство снабжено вторым измерительным преобразователем, установленным на механизме сканирования с возможностью перемещения относительно первого измерительного преобразователя и подключенным к второму входу дефектоскопа, а выход блока управления и автоматического регулирования скорости сканирования соединен с входом управления исполнительного устройства.

Предлагаемое устройство работает следующим образом.

Механизм сканирования обеспечивает сканирование изделия преобразователями по траектории, общей для обоих преобразователей. При обнаружении дефекта первым измерительным преобразователем сигнал с дефектоскопа поступает в блок управления и автоматического регулирования скорости сканирования. Скорость сканирования при

ч| О

О

о

OJ

этом принимает значение, при котором дефекты надежно выявляются вторым измерительным преобразователем. Наличие двух преобразователей позволяет разделить во времени режимы поиска и регистрации дефекта, что повышает надежность контроля.

Недостатком известного устройства является принципиальная невозможность измерения длины дефектов.

Наиболее близким по технической сущности является устройство, описанное в (2). Устройство содержит соединенные между собой измерительный преобразователь и дефектоскоп, схему совпадения, генератор, подключенный к первому входу схемы совпадения, и счетчик, входом подключенный к выходу схемы совпадения. Кроме того устройство снабжено первой схемой задержки, соединенной с выходом дефектоскопа и выходом генератора, последовательно соединенными второй схемой совпадения, первый вход которой подключен к выходу дефектоскопа, второй - к выходу первой схемы задержки, а выход - к второму входу триггера и управляющему входу шифратора, и второй схемой задержки, выход которой подключен к выходу сброса счетчика. К входу дефектоскопа подключен измерительный преобразователь.

Предлагаемое устройство работает следующим образом.

Контроль качества изделий осуществляют путем их сканирования измерительным преобразователем. Появление дефекта в зоне контроля преобразователя приводит к возникновению электрического импульса на выходе дефектоскопа, С помощью генератора стабильной частоты, схемы совпадения и счетчика осуществляется измерение длительности импульса, появляющегося на выходе дефектоскопа. Число, записанное в счетчик, характеризует протяженность дефекта и скорость сканирования. При посто- янных скоростях сканирования информация, записанная в счетчике, может характеризовать длину дефекта. Однако при различных скоростях сканирования или при изменении скорости сканирования в процессе контроля неизбежно возникьют погрешности в оценке геометрических характеристик дефектов, что является недостатком данного устройства.

Целью изобретения является повышение точности измерения, которая достигается за счет исключения систематических погрешностей, обусловленных неравномерным движением контролируемых труб.

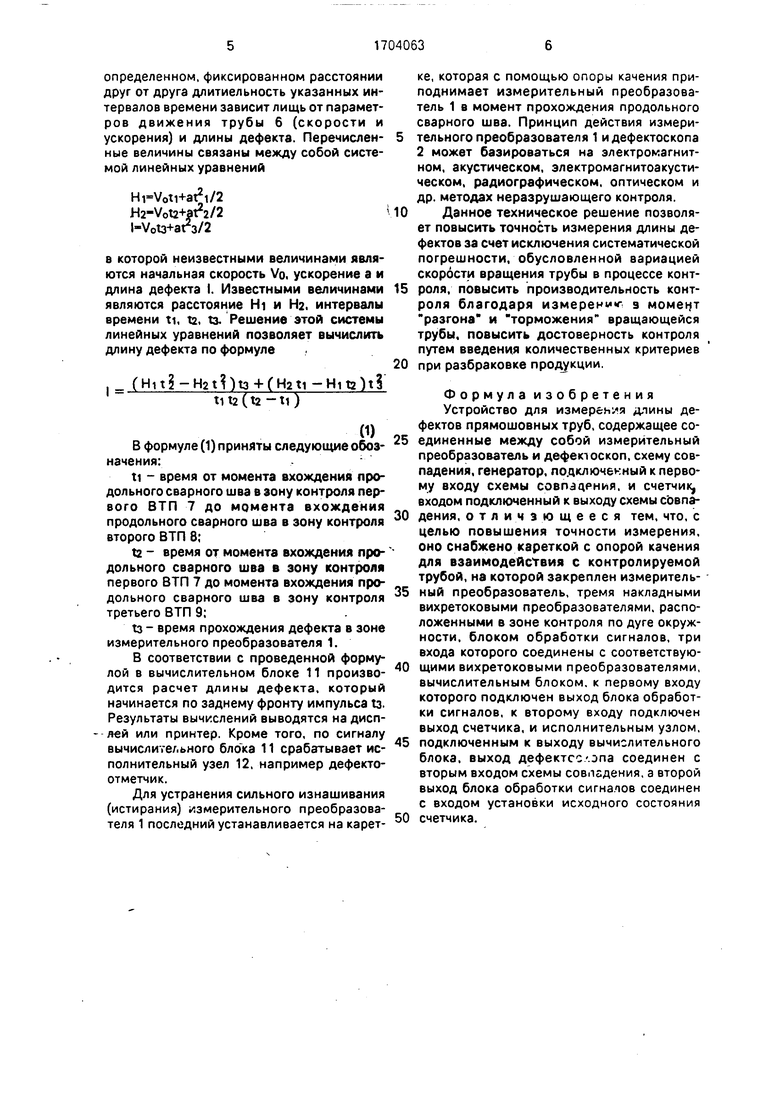

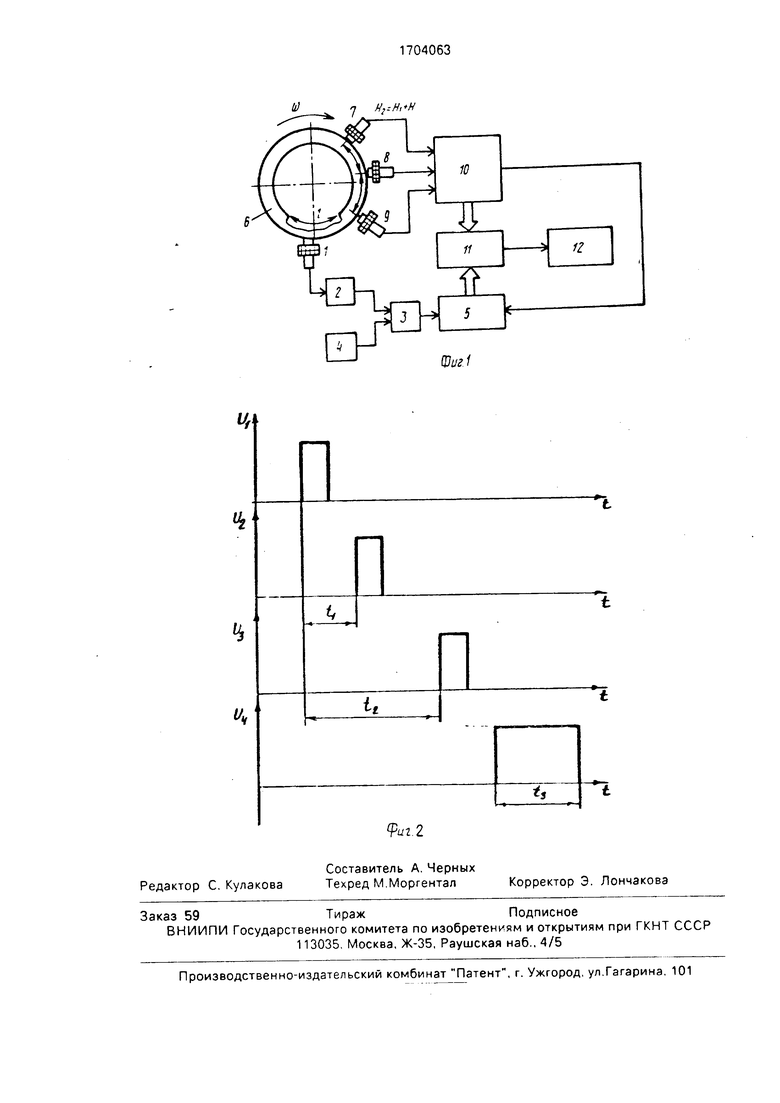

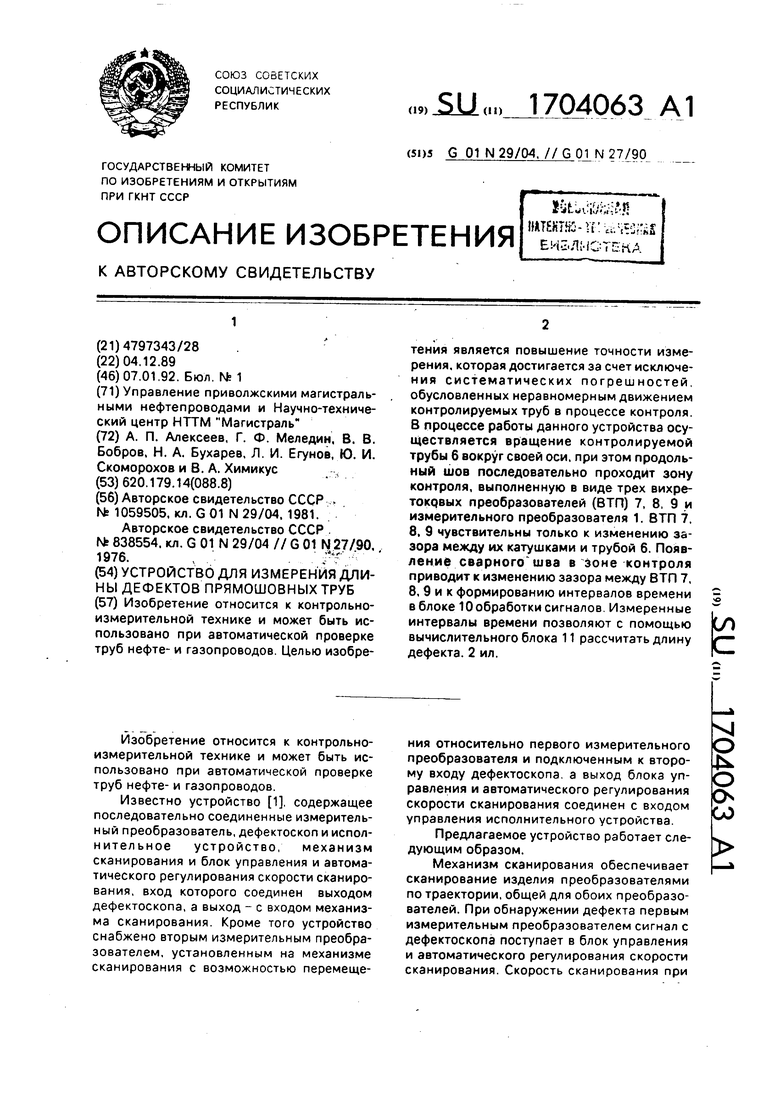

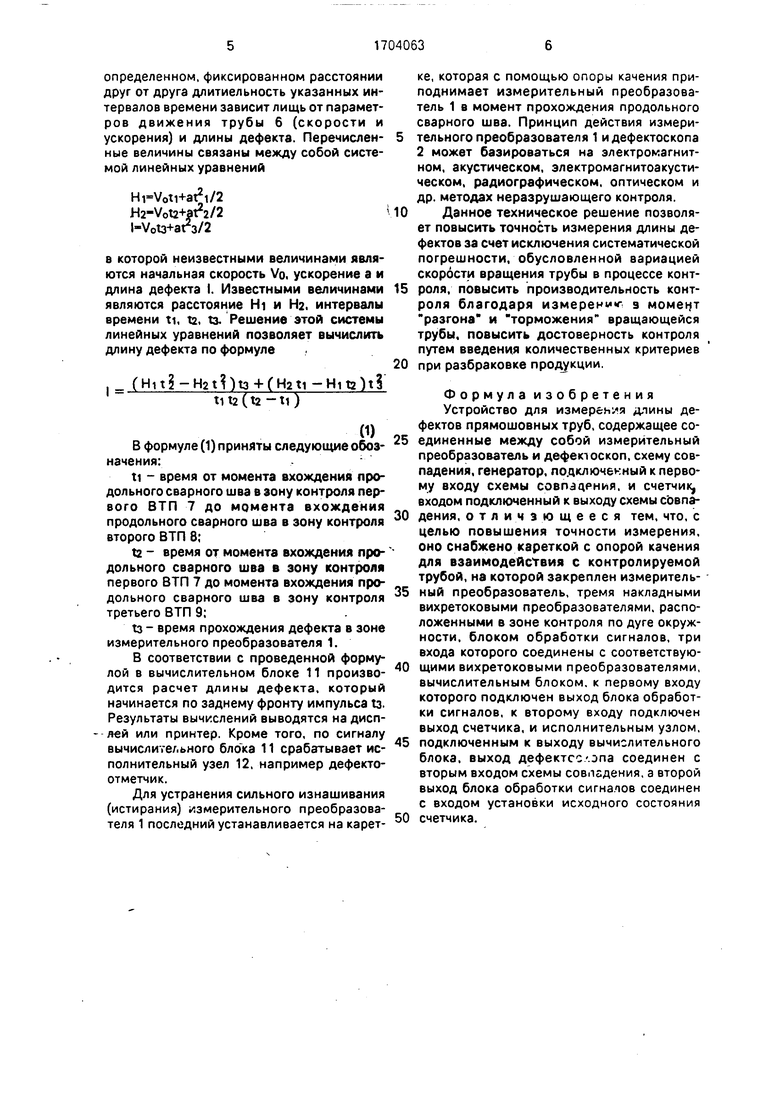

На фиг. 1 представлена структурная схема предлагаемого устройства; на фиг. 2 - временные диаграммы.

Устройство содержит соединенные между собой измерительный преобразователь 1 и дефектоскоп 2, схему 3 совпадения, генератор 4, подключенный к первому входу

схемы 3 совпадения, счетчик 5, входом подключенный к выходу схемы 3 совпадения, каретку (на фиг. 1, 2 не изображена) с опорой качения, предназначенной для взаимодействия с контролируемой трубой 6, при

0 этом на каретке закреплен измерительный преобразователь 1,три накладных вихрето- ковых преобразователя (ВТП) 7, 8, 9, которые расположены в зоне контроля по дуге окружности, блок 10 обработки сигналов,

5 три входа которого соединены с соответствующими вихретоковыми преобразователями 7, 8, 9, вычислительный блок 11, к первому входу которого подключен выход блока 10 обработки сигналов, к второму вхо0 ду подключен выход счетчика 5. и исполнительный узел 12, подключенный к выходу вычислительного блока 11, выход дефектоскопа 2 соединен с вторым входом схемы 3 совпадения, а второй выход блока 10 обра5 ботки сигналов соединен с входом установки исходного состояния счетчика 5.

Устройство работает следующим образом.

При вращении трубы 6 вокруг своей оси

0 продольный сварной шов последовательно проходит в зонах контроля трех ВТП 7, 8, 9. Приближение сварного шва к преобразователям вызывает изменение комплексного сопротивления, вносимого в цепь ВТП. В

5 данном случае ВТП 7, 8, 9 чувствительны лишь к изменению зазора между катушками и трубой 6. Появление продольного сварного шва под ВТП приводит к уменьшению зазора. В блоке 10 обработки сигналов фор0 мируются три импульса, появление которых совпадает с временем вхождения сварного шва в зону контроля каждого БТП (см. фиг. 2). В блоке 10 обработки сигналов происходит измерение двух интервалов

5 времени ti и t2. Информация о величине этих интервалов времени в цифровом виде вводится в вычислительный блок 11. В процессе вращения трубы 6 дефектоскоп 2 фор- мирует импульс во время нахождения

0 дефекта под измерительным преобразователем 1. Двоичный код, характеризующий величину (время нахождения дефекта в зоне измерительного преобразователя), также вводится в вычислительный блок 11. Дли5 тельность интервалов времени ti, t2, t3 зависит от взаимного расположения ВТП 7, 8, 9 угловой скорости вращения трубы 6 (и углового ускорения), длины дефекта (например коррозионное поражение, вмятина, рвани на и др.). При закреплении ВТП 7, 8, 9 нг

определенном, фиксированном расстоянии друг от друга длительность указанных интервалов времени зависит лищь от парамет- ров движения трубы 6 (скорости и ускорения) и длины дефекта. Перечисленные величины связаны между собой системой линейных уравнений

Hv Voti+at i/2

H2-V0t2+|t22/2

l-V0t3+at23/2

в которой неизвестными величинами являются начальная скорость Vo, ускорение а и длина дефекта I. Известными величинами являются расстояние Hi и Kfe. интервалы времени ti, t2, ts. Решение этой системы линейных уравнений позволяет вычислить длину дефекта по формуле

. (Hit3-H2t3)t3 + (H2ti-Hit2)t3 ti 12 (t2 - ti )

(D

В формуле (1) приняты следующие обозначения:- :

ti - время от момента вхождения продольного сварного шва в зону контроля первого ВТП 7 до момента вхождения продольного сварного шва в зону контроля второго ВТП 8;

t2 - время от момента вхождения продольного сварного шва в зону контроля первого ВТП 7 до момента вхождения продольного сварного шва в зону контроля третьего ВТП 9;

хз - время прохождения дефекта в зоне измерительного преобразователя 1.

В соответствии с проведенной формулой в вычислительном блоке 11 производится расчет длины дефекта, который начинается по заднему фронту импульса t3. Результаты вычислений выводятся на дисплей или принтер. Кроме того, по сигналу вычислительного блока 11 срабатывает исполнительный узел 12, например дефекто- отметчик.

Для устранения сильного изнашивания (истирания) измерительного преобразователя 1 последний устанавливается на каретке, которая с помощью опоры качения приподнимает измерительный преобразователь 1 в момент прохождения продольного сварного шва. Принцип действия измерительного преобразователя 1 и дефектоскопа 2 может базироваться на электромагнитном, акустическом, электромагнитоакусти- ческом, радиографическом, оптическом и др. методах неразрушающего контроля.

Данное техническое решение позволяет повысить точность измерения длины дефектов за счет исключения систематической погрешности, обусловленной вариацией скорости вращения трубы в процессе контроля, повысить производительность контроля благодаря измерение з момент разгона и торможения вращающейся трубы, повысить достоверность контроля путем введения количественных критериев

при разбраковке продукции.

Формула изобретения Устройство для измерения длины дефектов прямошовных труб, содержащее соединенные между собой измерительный преобразователь и дефектоскоп, схему совпадения, генератор, подключенный к первому входу схемы совпадения, и счетчик, входом подключенный к выходу схемы совпадения, отличающееся тем, что, с целью повышения точности измерения, оно снабжено кареткой с опорой качения для взаимодействия с контролируемой трубой, на которой закреплен измерительный преобразователь, тремя накладными вихретоковыми преобразователями, расположенными в зоне контроля по дуге окружности, блоком обработки сигналов, три входа которого соединены с соответствующими вихретоковыми преобразователями, вычислительным блоком, к первому входу которого подключен выход блока обработки сигналов, к второму входу подключен выход счетчика, и исполнительным узлом,

подключенным к выходу вычислительного блока, выход дефектсс .эпа соединен с вторым входом схемы совпадения, а второй выход блока обработки сигналов соединен с входом установки исходного состояния

счетчика.

ti)

у ,H

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫЯВЛЕНИЯ ДЕФЕКТОВ ПРОТЯЖЕННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2090881C1 |

| СПОСОБ КОМПЛЕКСНОЙ ДИАГНОСТИКИ СВАРНЫХ ШВОВ РЕЛЬСОВ БЕССТЫКОВОГО ПУТИ И ПРИБОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2742599C1 |

| ВИХРЕТОКОВЫЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2463589C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2394235C1 |

| Ультразвуковой дефектоскоп для контроля сварных швов | 1986 |

|

SU1388786A1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ МЕДНОЙ КАТАНКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2542624C1 |

| ВИХРЕТОКОВЫЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ДЛИННОМЕРНЫХ ПРОВОДЯЩИХ ИЗДЕЛИЙ | 2009 |

|

RU2397486C1 |

| Электромагнитный дефектометр | 1980 |

|

SU894549A1 |

| Многоканальный анализатор сигналов к сортировочным дефектоскопам | 1974 |

|

SU515536A1 |

| ВИХРЕТОКОВЫЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ И ВИХРЕТОКОВОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2006025C1 |

Изобретение относится к контрольно- измерительной технике и может быть использовано при автоматической проверке труб нефте- и газопроводов. Целью изобретения является повышение точности измерения, которая достигается за счет исключе- ния систематических погрешностей, обусловленных неравномерным движением контролируемых труб в процессе контроля. В процессе работы данного устройства осуществляется вращение контролируемой трубы 6 вокруг своей оси. при этом продольный шов последовательно проходит зону контроля, выполненную в виде трех вихре- токрвых преобразователей (ВТП) 7, 8, 9 и измерительного преобразователя 1. ВТП 7. 8. 9 чувствительны только к изменению зазора между их катушками и трубой 6. Появление сварного шва в зоне контроля приводит к изменению зазора между ВТП 7, 8, 9 и к формированию интервалов времени в блоке 10 обработки сигналов. Измеренные интервалы времени позволяют с помощью вычислительного блока 11 рассчитать длину дефекта. 2 ил. ё

Ш1

| Устройство для ультразвуковой дефектоскопии изделий | 1982 |

|

SU1059505A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР | |||

| Цифровой индикаторный блок к дефектоскопу | 1976 |

|

SU838554A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-01-07—Публикация

1989-12-04—Подача