Изобретение относится к ультразвуковой дефектоскопии изделий и может быть использовано в различных отраслях промышленности для определения качества продукции при контроле.

Известны способы ультразвукового контроля сварных соединений, которые непосредственно предшествуют заявляемому изобретению в уровне техники и могут быть отнесены к аналогам изобретения. К ним относятся патенты RU 2339031 от 2007.04.11, RU 2325637 от 2007.02.20, RU 2246724 от 2003.08.25, RU 2194601 от 1999.02.26, RU 2312334 от 2003.07.09.

В этих документах описываются способы ультразвукового контроля (УЗК) сварных соединений труб, которые по некоторым признакам совпадают с предлагаемым. Так, в патенте РФ 2312334 от 2003.07.09 описан способ контроля трубопроводов, в частности, обнаружения дефектов в трубопроводах при помощи ультразвука, согласно которому во время прохождения по трубопроводу ультразвуковые сигналы излучают преобразующими элементами в стенки трубы и отраженные от различных поверхностей раздела звуковые сигналы обрабатывают для определения дефектов в стенках трубы. При этом образованные из множества расположенных в ряд друг возле друга в круговом направлении трубопровода преобразовательных элементов подобласти групповых излучателей в качестве виртуальных сенсорных датчиков совместно излучают ультразвуковые сигналы по меньшей мере в одном направлении падения на стенки трубы, причем указанные и другие подобласти соответствующих групповых излучателей принимают сигналы, отраженные от поверхностей раздела стенок трубы.

Наиболее близким по технической сущности к предлагаемому ультразвуковому способу контроля является выбранный в качестве прототипа «Способ двуканального ультразвукового контроля сварных соединений с технологическим непроваром соединяемых деталей» (Патент РФ №2256172 от 2002.11.13). Согласно этому способу ультразвукового контроля сварных соединений труб малого диаметра сканируют ультразвуковым пучком с помощью пьезопластины ультразвукового преобразователя по профилю сварного шва трубы, регистрируют эхо-сигналы, обрабатывают данные на компьютере, получают на дисплее двумерные ультразвуковые изображения и определяют места расположения дефектов в сварном соединении. Сканирование осуществляют ультразвуковым пучком поперек сварного шва, регистрируют эхо-сигналы и обрабатывают их на компьютере.

Ультразвуковые импульсы с преобразователя попадают на поверхность контролируемого изделия, в котором возбуждаются упругие колебания, отражающиеся от наружной и внутренней поверхности изделия, а также от различных неоднородностей. Принятые сигналы и координаты отражателей через генератор и усилитель и аналого-цифровой преобразователь (АЦП) попадают на блок управления, с которого поступают на блоки накопления и обработки персонального компьютера, где контролируемую зону изделия программно селектируют по времени пробега ультразвуковых импульсов на слои, анализируют комбинации сигналов от каждого слоя и преобразуют соответственно логической интерпретации результатов в цветовые коды, которые реконструируют в ультразвуковое изображение.

Однако такие способы не позволяют достаточно надежно выполнять ультразвуковой контроль сварных соединений труб малого диаметра.

Целью данного изобретения является повышение эффективности ультразвукового контроля сварных соединений труб малого диаметра в системе технологических трубопроводов I-V категорий. В отличие от известных способов, в которых контролируются трубы от 3 мм, в данном изобретении могут измеряться трубы толщиной от 2 до 3-х мм.

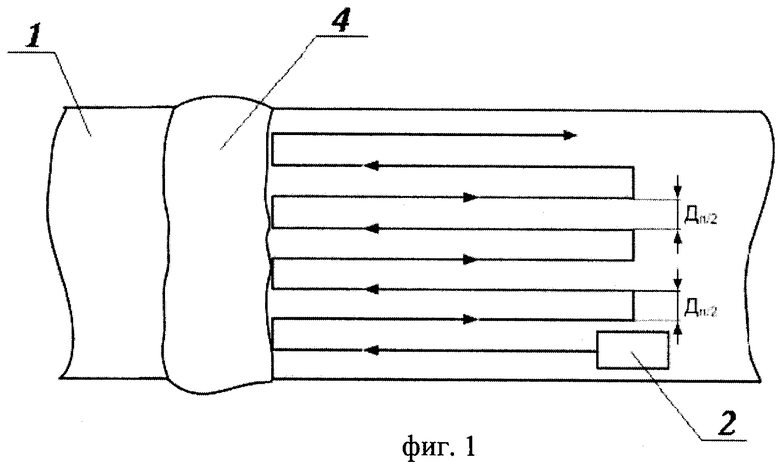

На фиг.1 приведена схема поперечно-продольного сканирования при контроле сварного соединения.

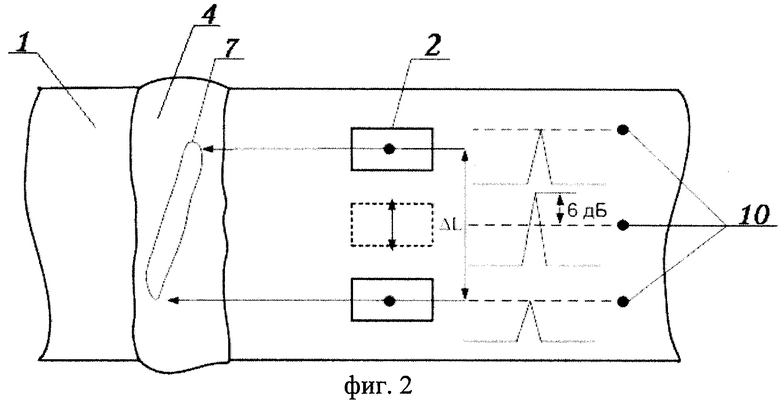

На фиг.2 - схема измерения условной протяженности дефекта.

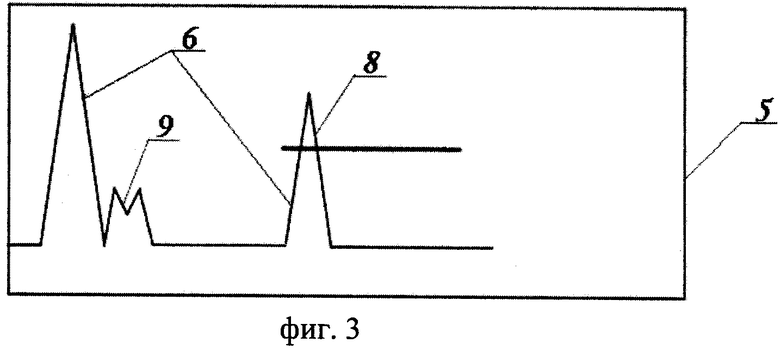

На фиг.3 - изображение на экране дефектоскопа.

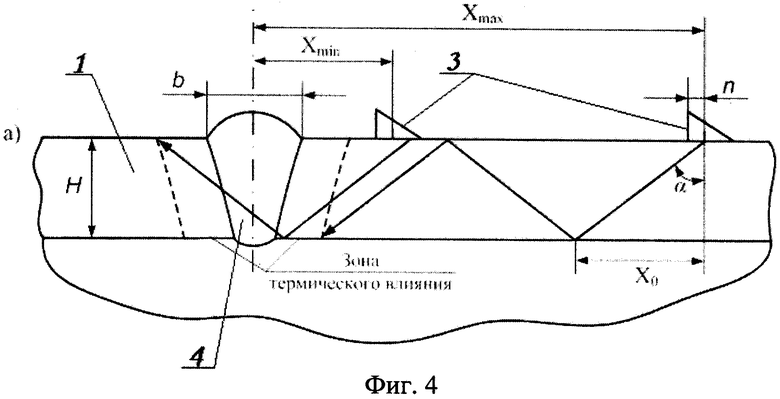

На фиг.4 - схема контроля стыковых сварных соединений однократно и двукратно отраженным лучом.

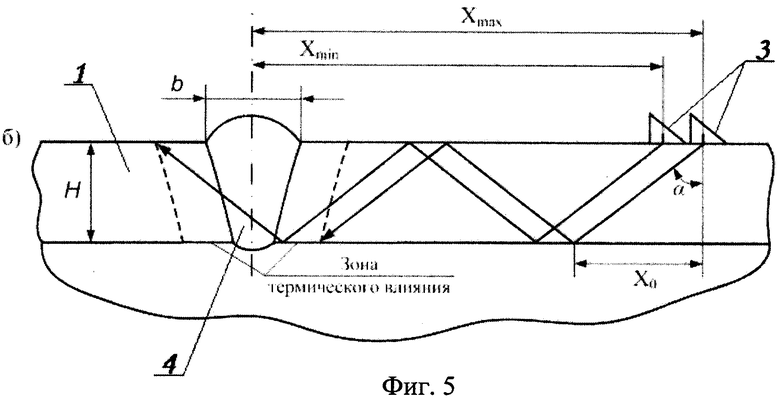

На фиг.5 - схема контроля стыковых сварных соединений двукратно и трехкратно отраженным лучом.

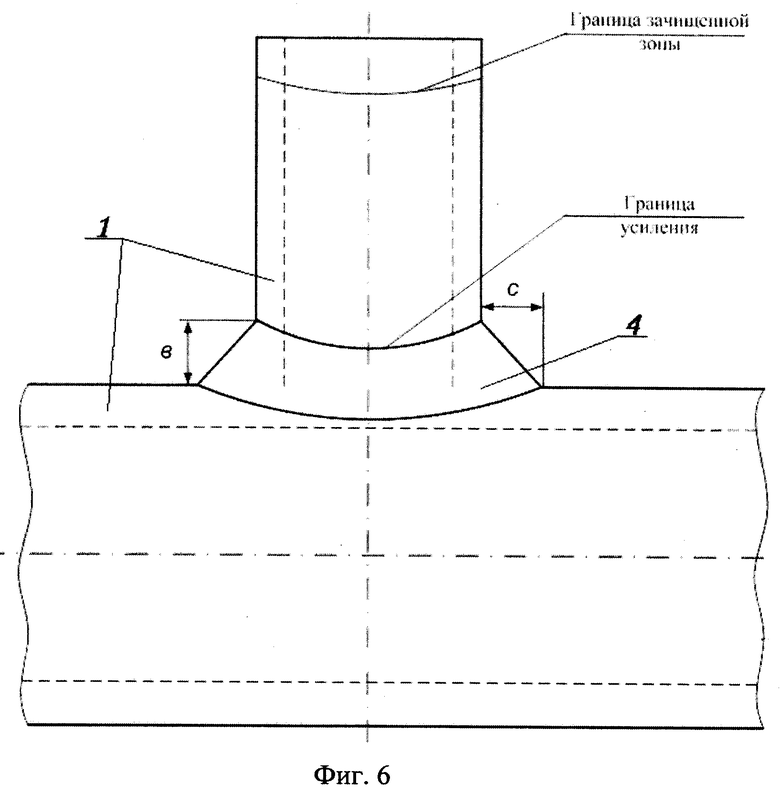

На фиг.6 - схема разметки таврового сварного соединения на секторы для УЗК.

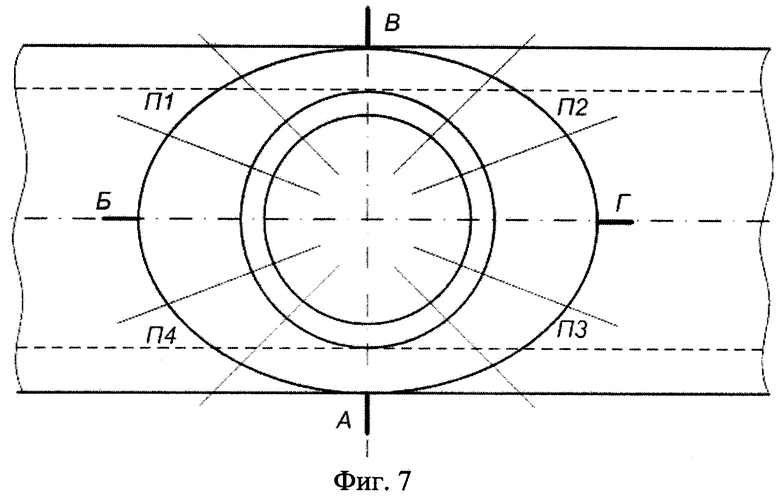

На фиг.7 - схема разметки таврового сварного соединения на секторы для УЗК.

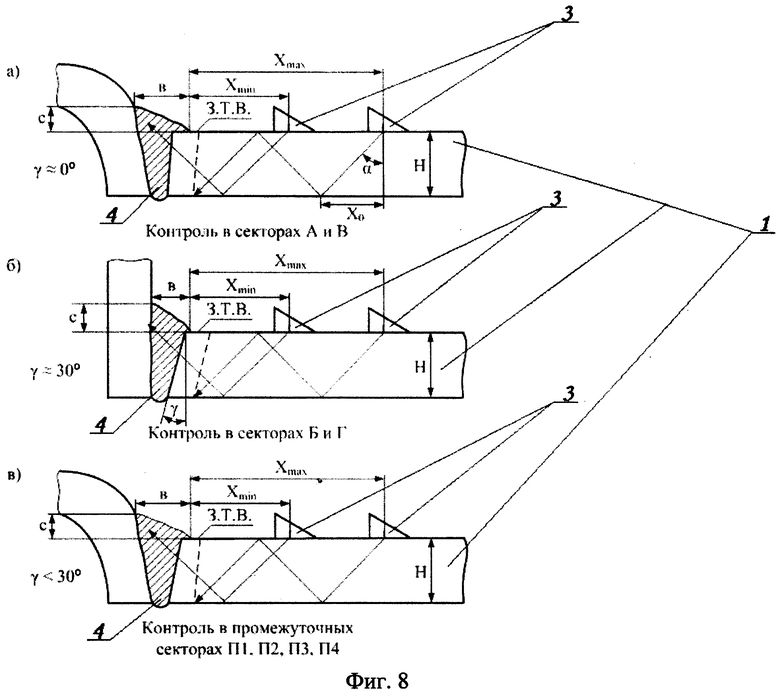

На фиг.8а, б, в - схемы контроля таврового сварного соединения "труба-труба" в различных секторах однократно и двукратно отраженным лучом.

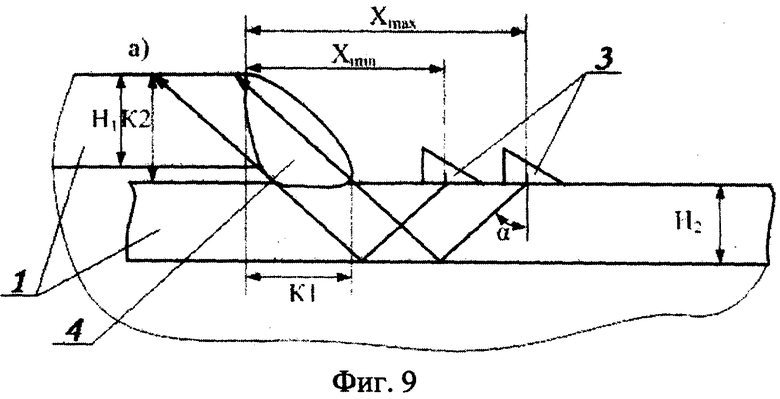

На фиг.9 - схема контроля нахлесточного сварного соединения однократно отраженным лучом со стороны трубного элемента меньшего диаметра.

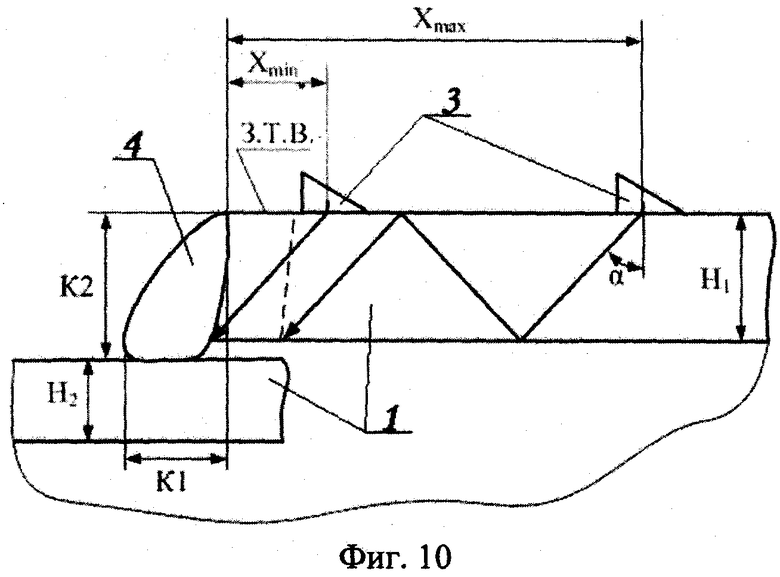

На фиг.10 - схема контроля нахлесточного сварного соединения однократно и двукратно отраженным лучом со стороны трубного элемента большего диаметра.

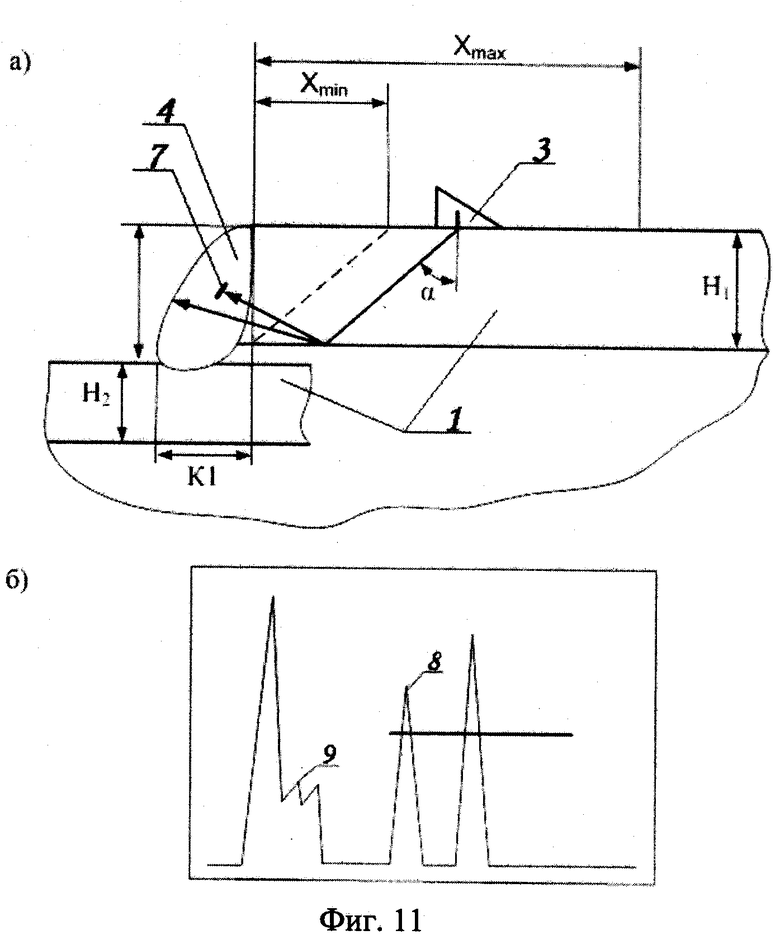

На фиг.11 - схема формирования сигнала помехи от наружной поверхности валика усиления (а) и изображение эхо-сигналов на экране дефектоскопа (б) при контроле нахлесточного сварного соединения однократно отраженным лучом.

На фиг.12 изображена установка измерительной ультразвуковой (УИУ) серии "СКАНЕР" (модель "СКАРУЧ").

Для достижения заявленной цели в предлагаемом способе ультразвукового контроля сварных соединений труб 1 малого диаметра сканируют ультразвуковым пучком с помощью выполненной в виде полукруга пьезопластины 2 ультразвукового пьезоэлектрического преобразователя 3 по профилю сварного шва 4 трубы 1, регистрируют эхо-сигналы, обрабатывают данные в вычислительном блоке преобразователя 3, получают на дисплее 5 двухмерные ультразвуковые изображения и определяют места расположения дефектов 7 в сварном соединении,

Сканирование производится путем поперечно-продольного перемещения пьезоэлектрического преобразователя 3 с одной и другой стороны от сварного шва 4, шаг сканирования вдоль оси шва не должен превышать половины диаметра, пьезопластины 2 ультразвукового пьезоэлектрического преобразователя 3, при этом скорость линейного перемещения пьезоэлектрического преобразователя 3 при сканировании не должна превышать 100 мм/сек.

При появлении эхо-сигнала от возможного дефекта 7 определяют его максимум и производят идентификацию путем выделения полезного сигнала 8 на фоне ложных сигналов-помех 9, определяют предельные значения характеристик дефекта 7 и сравнивают их с нормативными параметрами, сканирование продолжают выполнять без регистрации, если эквивалентная площадь дефекта 7 не превышает контрольный уровень 10, и измеряют и регистрируют характеристики дефекта 7, если его эквивалентная площадь равна или превышает нормативный уровень.

Понятие "Половина диаметра пьезопластины 2" - это радиус пьезопластины 2. Оно вводится потому, что пластина имеет форму полукруга.

В отличие от прототипа с помощью данного способа могут измеряться трубы 1 толщиной от 2 до 3-х мм, тогда как в известных ранее способах - от 3 мм.

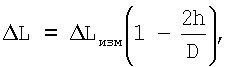

При контроле кольцевых сварных соединений трубных элементов условную протяженность ΔL дефекта определяют по измеренному значению ΔLU3M. условной протяженности по формуле:

где D - наружный диаметр трубы 1, h - глубина залегания дефекта.

где D - наружный диаметр трубы 1, h - глубина залегания дефекта.

Контроль проводится однократно и двукратно отраженным лучом с наружной стороны трубы 1. При невозможности проведения контроля однократно отраженным лучом допускается проводить контроль двукратно и трехкратно отраженным лучом.

При выполнении ультразвукового контроля сварных соединений труб 1 малого диаметра контролируемый сварной шов 4 должен быть размечен. Следует выбрать начало и направление отсчета. Контролируемое изделие зачищают и наносят на него контактную смазку для обеспечения акустического контакта. Перед проведением контроля необходимо настроить ультразвуковой пьезоэлектрический преобразователь 3 (дефектоскоп). Настройка дефектоскопа включает в себя:

- настройку скорости развертки и глубиномера;

- установку зоны контроля;

- настройку чувствительности.

После настройки устанавливают поисковый, контрольный и браковочный уровни чувствительности.

Выполняют сканирование. При появлении эхо-сигнала от возможного дефекта 7 определяют его максимум и производят идентификацию - выделяют полезный сигнал 8 на фоне ложных сигналов-помех 9.

Определяют предельные значения характеристик дефекта 7 и сравнивают их с нормативным уровнем.

Продолжают сканирование, если эквивалентная площадь дефекта 7 не превышает контрольный уровень 10, и измеряют и регистрируют характеристики дефекта, если его эквивалентная площадь равна или превышает контрольный уровень 10.

Настоящий способ распространяется на ультразвуковой контроль стыковых, тавровых и нахлесточных сварных соединений трубных элементов из сталей перлитного, феррито-перлитного и аустенитного классов, выполняемый в условиях монтажа, ремонта и эксплуатации трубопроводных систем контрольно-измерительных приборов технологических установок на предприятиях химической и нефтехимической промышленности.

При контроле стыковых сварных соединений, выполненных без подкладных колец, следует учитывать следующие особенности: помимо эхо-сигнала от дефектов 7 типа непровара и трещин, располагающихся преимущественно в прикорневой зоне, а также пор и шлаковых включений, которые могут находиться в любой зоне наплавленного металла шва, на экране дефектоскопа в зоне контроля могут появиться эхо-сигналы от:

- провисаний в корне шва;

- смещения кромок из-за различной толщины или несоосности свариваемых элементов.

Контроль проводится однократно и двукратно отраженным лучом с наружной стороны изделия (фиг.4). При невозможности проведения контроля однократно отраженным лучом допускается проводить контроль двукратно и трехкратно отраженным лучом (фиг.5).

Условные обозначения на чертежах:

Н - номинальная толщина сваренных элементов

Xmax; Xmin; X0 - параметры сканирования

α - угол ввода ультразвуковых колебаний в сталь

b - ширина валика усиления

n - стрела УЗП

m - ширина контролируемой околошовной зоны, определенной от границы валика усиления и равной H(m=H). (зона термического влияния)

Параметры сканирования Xmin и Xmax при контроле стыковых сварных соединений труб 1 однократно и двукратно отраженным лучом определяются из соотношений:

Xmin=2H·tgα-m-b/2=2X0-m-b/2;

Xmax=3H·tgα+m+b/2=3X0+m+b/2;

X0=H·tgα,

где m - ширина контролируемой околошовной зоны, определенной от границы валика усиления и равной H(m=H).

Параметры сканирования Xmin и Xmax при контроле стыковых сварных соединений двукратно и трехкратно отраженным лучом определяются из соотношений:

Xmin=4H·tgα-m-b/2=4X0-m-b/2;

Xmax=3H·tgα+m+b/2=3X0+m+b/2;

X0=H·tgα.

Контроль тавровых сварных соединений труб 1 (трубных элементов) производится с наружной стороны пристыкуемого элемента притертыми наклонными преобразователями. Для удобства на поверхности свариваемых элементов делается разметка (фиг.6).

Контроль выполняется однократно и двукратно отраженным лучом (фиг.7). Особенность УЗК тавровых сварных соединений в том, что γ - угол скоса кромок привариваемой трубы меняется от 0 до 30°. В центре секторов А и В угол скоса близок к нулю (γ≈0), а в центре секторов Б и Г угол γ=30°.

Ширина валика усиления "b" также меняется в различных секторах: в секторах А и В она может быть в 1,5-3 раза больше, чем в секторах Б и Г.

Поэтому при сканировании следует учитывать, что при попадании двукратно отраженным лучом в корень шва и однократно отраженным лучом в усиление шва расстояние по поверхности контролируемого изделия между точкой ввода (передней гранью) УЗП и краем усиления будет не одинаковым в различных секторах шва.

Диапазон сканирования швов в разных секторах определяется с учетом размеров зоны термического влияния (З.Т.В). Ширина этой зоны "m" определяется от края валика усиления и полагается равной толщине стенки Н сварного соединения (m=H):

Xmin=2H·tgα-b/2=2X0-b/2;

Xmax=3H·tgα+m=3X0+m;

X0=H·tgα,

где b - ширина валика усиления шва может принимать различные значения в разных секторах.

Ультразвуковой контроль нахлесточных сварных соединений трубных элементов в зависимости от степени их контроледоступности может проводиться как со стороны элемента меньшего диаметра, так и со стороны элемента большего диаметра. В обоих случаях используют притертые наклонные совмещенные преобразователи.

Контроль со стороны элемента меньшего диаметра проводится однократно отраженным лучом (фиг.9), а параметры сканирования определяются из соотношений:

Xmin=2 H2·tgα;

Xmax=2H2·tgα+K1,

где К1 - катет сварного шва.

Контроль со стороны трубного элемента большего диаметра проводится однократно и двукратно отраженным лучом (фиг.10), а параметры сканирования определяются из соотношений:

Xmin=H1·tgα;

Xmax=3H1·tgα+m,

где m - протяженность зоны термического влияния (З.Т.В.).

При H1≤5,0 мм величина m=5,0 мм.

Если H1·tgα>n, где n - стрела УЗП, то Xmin=n.

При перемещении ПЭП в пределах зоны сканирования от Xmin до Xmax (фиг.10) при контроле однократно отраженным лучом в пределах строба возможно появление эхо-сигналов от наружной поверхности валика усиления сварного шва (фиг.11).

Идентификацию сигнала помехи от наружной поверхности валика усиления шва (выпуклости) производят по координате отражателя. Кроме того, подобные ложные сигналы обычно уменьшаются при пальпировании поверхности шва, а их устранение производится путем локальной зачистки валика усиления.

В случае обнаружения дефекта 7 - измерить его максимальную амплитуду (дБ) и условную протяженность ΔL (мм), зафиксировать местоположение дефекта на шве и сохранить эхо-грамму с дефектом в памяти дефектоскопа.

На фиг.12 приведена фотография применяемой в данном способе установки измерительной ультразвуковой (УИУ) серии "СКАНЕР" (модель "СКАРУЧ").

Результаты УЗК каждого сварного соединения регистрируются в отчетной документации в виде актов или заключений (протоколов) с оценкой технического состояния сварного соединения.

При записи результатов контроля должны быть указаны:

- наименование объекта контроля;

- дата проведения контроля;

- характеристики сварного соединения (тип, марка стали, диаметр, толщина);

- параметры контроля (тип дефектоскопа, частота, угол призмы или угол ввода преобразователя, браковочная чувствительность, тип искусственного отражателя, по которому проводилась настройка);

- результаты контроля (краткая запись дефекта, условная протяженность, количество дефектов на определенном участке длины шва, оценка технического состояния сварного соединения);

- документ, по которому проводился контроль и выполнялась оценка качества контролируемого сварного соединения;

- фамилия и подпись дефектоскописта.

Сокращенная запись результатов контроля должна соответствовать ГОСТ 14782-86.

Оценка результатов контроля может проводиться согласно РД 34.17.302-97. При этом качество сварных соединений оценивают по двухбалльной системе:

- балл 1 - неудовлетворительное качество;

- балл 2 - удовлетворительное качество.

Баллом 1 оценивают сварные соединения с дефектами, измеренные характеристики которых превышают максимально допустимые значения по действующим нормам.

Баллом 2 оценивают сварные соединения с несплошностями, измеренные характеристики или количество которых не превышают установленных норм. При этом сварные соединения считают ограниченно годными (балл 2a), если в них обнаружены дефекты с параметрами:

Ак≤А<Абр; ΔL≤ΔL0; n<n0

и абсолютно годными (балл 26), если в них не обнаружены дефекты с:

А≥АК,

где

А - измеренная амплитуда эхо-сигнала от дефекта;

Ак и Абр - амплитуды контрольного и браковочного уровней чувствительности на глубине залегания дефекта;

ΔL и ΔL0 - измеренная условная протяженность несплошности и ее предельно допустимое значение;

n<n0 - измеренное количество дефектов с Ак≤А≤Абр и ΔL<ΔL0 на единицу длины сварного соединения (удельное количество) и предельно допустимое количество.

Таким образом, достигается повышение эффективности ультразвукового контроля сварных соединений труб малого диаметра в системе технологических трубопроводов I-V категорий. В отличие от известных способов, в которых контролируются трубы от 3 мм, в данном изобретении могут измеряться трубы толщиной от 2 до 3-х мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1988 |

|

SU1548749A1 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| СПОСОБ ИМИТАЦИИ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2278377C2 |

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ АЛЮМИНОТЕРМИТНОГО СВАРНОГО СОЕДИНЕНИЯ РЕЛЬСОВ | 2016 |

|

RU2643866C1 |

| УЛЬТРАЗВУКОВОЙ ИММЕРСИОННЫЙ ДВУХЭЛЕМЕНТНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2011 |

|

RU2491535C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ | 1989 |

|

SU1604002A1 |

| Способ контроля сварных швов труб | 2016 |

|

RU2626307C1 |

| УСТАНОВКА ИЗМЕРИТЕЛЬНАЯ УЛЬТРАЗВУКОВАЯ И МЕХАНОАКУСТИЧЕСКИЙ БЛОК ДЛЯ НЕЕ | 2007 |

|

RU2351926C2 |

Использование: для ультразвукового контроля сварных соединений труб малого диаметра. Сущность заключается в том, что сканируют ультразвуковым пучком с помощью выполненной в виде полукруга пьезопластины ультразвукового пьезоэлектрического преобразователя по профилю сварного шва трубы, регистрируют эхо-сигналы, обрабатывают данные в вычислительном блоке преобразователя, получают на дисплее двухмерные ультразвуковые изображения и определяют места расположения дефектов в сварном соединении, при этом сканирование производится путем поперечно-продольного перемещения пьезоэлектрического преобразователя с одной и другой стороны от сварного шва, шаг сканирования вдоль оси шва не должен превышать половины диаметра выполненной в виде полукруга пьезопластины ультразвукового пьезоэлектрического преобразователя, при этом скорость линейного перемещения пьезоэлектрического преобразователя при сканировании не должна превышать 100 мм/с, при появлении эхо-сигнала от возможного дефекта определяют его максимум и производят идентификацию путем выделения полезного сигнала на фоне ложных сигналов-помех, определяют предельные значения характеристик дефекта и сравнивают их с нормативными параметрами, сканирование продолжают выполнять без регистрации, если эквивалентная площадь дефекта не превышает контрольный уровень, и измеряют и регистрируют характеристики дефекта, если его эквивалентная площадь равна или превышает нормативный уровень. Технический результат: повышение надежности контроля сварных соединений труб малого диаметра. 12 ил.

Способ ультразвукового контроля сварных соединений труб малого диаметра, заключающийся в том, что сканируют ультразвуковым пучком с помощью выполненной в виде полукруга пьезопластины ультразвукового пьезоэлектрического преобразователя по профилю сварного шва трубы, регистрируют эхо-сигналы, обрабатывают данные в вычислительном блоке преобразователя, получают на дисплее двухмерные ультразвуковые изображения и определяют места расположения дефектов в сварном соединении, отличающийся тем, что сканирование производится путем поперечно-продольного перемещения пьезоэлектрического преобразователя с одной и другой стороны от сварного шва, шаг сканирования вдоль оси шва не должен превышать половины диаметра, выполненной в виде полукруга, пьезопластины ультразвукового пьезоэлектрического преобразователя, при этом скорость линейного перемещения пьезоэлектрического преобразователя при сканировании не должна превышать 100 мм/с, при появлении эхо-сигнала от возможного дефекта определяют его максимум и производят идентификацию путем выделения полезного сигнала на фоне ложных сигналов-помех, определяют предельные значения характеристик дефекта и сравнивают их с нормативными параметрами, сканирование продолжают выполнять без регистрации, если эквивалентная площадь дефекта не превышает контрольный уровень, и измеряют и регистрируют характеристики дефекта, если его эквивалентная площадь равна или превышает нормативный уровень.

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ПО УЛЬТРАЗВУКОВЫМ ИЗОБРАЖЕНИЯМ | 2002 |

|

RU2256172C2 |

| JP 10115605 А, 06.05.1998 | |||

| JP 62228158 A, 07.10.1987 | |||

| JP 62017653 A, 26.01.1987 | |||

| GB 1114835 A, 22.05.1968 | |||

| JP 9021632 A, 21.01.1997 | |||

| Устройство для ультразвукового контроля изделий | 1988 |

|

SU1566284A1 |

| Сканирующее устройство для ультразвукового контроля сварных швов изделий | 1987 |

|

SU1497560A1 |

Авторы

Даты

2010-07-10—Публикация

2009-04-09—Подача