Изобретение относится к способу получения катализаторов для газофазного окисления углеводородов, в частности для каталитического окисления о-ксилола до фталевого ангидрида.

Известен способ получения катализатора путем обработки горячего (200-250°С) носителя суспензией: в водном растворе МНД Оз и RD2S04 или 5пСММН4)зР04. После прокаливания на воздухе при 500°С получают диухкомпонентный катализатор состэсэ, мас.%: Катализатор 1; V20s 18: Rb2SO s 0,5-2.6: ТЮ2 31.5-79,5. Катализатор 2: VsOi; 20: SnCh или P20s 0,3-2.5: ТЮ2 79.7- 77,5. Максимальный ьыход фталевого он- гидридй при окислении о-ксилола не преаыи сот75 мол.%.

Однако катализатор, полученный по этому способу, имеет низкую механическую прочность вследствие малой адгезии суспензии к носителю, что приводит к осыпанию катализатора а процессе эксплуатации и загрязнению целевого продукта, описанная каталитическая система многокомпонентна и получение ее связано с определенными технологическими трудностями.

Наиболее близким по существенным признакам и достигаемому положительному эффекту является способ полумения катализатора, заключающийся в послойном нанесении на носитель ТЮ; (онат.чзнзя форма) оксида ванадия (предшественник катализатора), ззтем необходимого количества по

С

ее

а

Г i одного i..: i с ;; г.5 е нг-дич и

: J,1- ; ОДНОГО , i. iMxl ;j/i

M ;HttUC i ПО rCHUi

л;) (Sb, Hf, Ge, In. Tl, Fi. Bi, Те, Sr). с посчелуюнуи : прока/мг ;:; . м обрпзуо--- .;- ГОСЕ тв-эрло о г,о :поне ,чтг; t -гализотора. Получении/, ,:г;,;; .,;ззи.р, к -.т;: :.«-iep, состава. мас.%: С,9 V20s и 1,8 из TlOz.

ПОЗЕСЛГеТ фТЭЛ1: :й сНГИДрИД При

окислении о-ксплола с ЕНХОДОГ: 80,7 мол.%.

Недостатка,,, олисгн -ого способа получения катс:-л зтсрз йвгяютсл иедог.т,чточ- но высокая прочность ос лсного твердого компонента ;-. лтзлизэторы, поскольку его общая масса не менее 10 мзс.%: использование в кочсстае носителя специально приготовлен: огоТ 02(з Этг;з: яг; форма); по меньшей мере двухстад,йн:1й процесс ня- несения кзтглизаторана носитель и связанное с этим приготовление по меньшей море двух разных составов для нанесения.

Цель изобретения- упрощение способа и получение катализатора с повышением механической прочности.

Поставлэннзя цель достигается описываемым способом, заключающимся в нанесении активной массы на инертный носитель путем многократного погружения носителя в раствор биг еталлического ал- коксихелата общей формулы CtHntn) (RO}nXmTI( -Ch) VOfORJn ХтСИп+m) где R - углеводородный рэликал С2-С4;

X - хелатообрззующий заместитель;

п - 0,1,2;

п 0,1;

т- 1.2.

с термическим разложением после каждого погружения.

Способ осуществляют следующим образом.

Партию носителя (керамические шары) погружают п раствор указанного металло- органического соединени.ч (МОС) в органи- ческом растворителе (спирты, сложные эфиры. предпочтительно зтилацзтат) с концентрацией 0,05-0.15 моль/л ня 0,5-1 мин, Затем раствор сливают, дают стечь лишнему раствору, после чего носитель высыпают на поверхность, гдо растворитель испаряется. На поверхности носителя образуется пленка МОС. Затем МОС разлагают на воздух при температуре 250-ЗСО°С в YeMCHne 10-20 мин. Выбор интервала температур термичгсчсл сбрапотк и обуслоплен стойкостью МОС к TepMi-чссхому ра лохе- нию. Испсль Ооомие МОС концентрации 0,05-0.15 мсль/л объясняется том, что при концентрации .V iC C G.i5 моль/л при испзрении р строрителя оГ-р зуется ДРСТЧ- TOSMO TO/XTtTJ МОС, с: ,. осыпаться до с. |:- рспления ее тор -юоСфэботкой.

При кс мм.ептряции них/е 0,5 моль/л для наНОсе: :.:i.; ipi.,-Gy.-jiViOH ТОЛЩИНЫ 35 Л11ЕНСГОСЛОЯ

необ;,сд моувелмчнсать число циклон нанесена ;,

При неойходимссти процесс нанесения активного слоя можно повторять до 30 раз, что /тогко осуществимо при использовании, нзпрг.гмвр, коноейоро. Оптимальное количе- стсо слое (25-30) оОусловливает макси0 мальныГ выход фталевого ангидрида. Нэнссс ие более 30 слоез присодит к лишним оп-.фчциям по нанесению и перерасходу МОС. Полученное каталитически активное покрытие толщиной до 2 мкм име5 ег томно-коричнепый цгот, отличается высокой адгезией к носителям рззличных марок (разруиюние покрытия происходит вместе с разрушением носителя), имеет малую относительно носителя массу - не более 1,2

0 вес.%.

Испытание нанесенного катализатора осуществляют сбрасыванием партии катализатора с высоты 3 м на стальную плиту. Испытание показало полное отсутствие

5 осыпания, что позволяет сделать вывод о его высокой механической прочности.

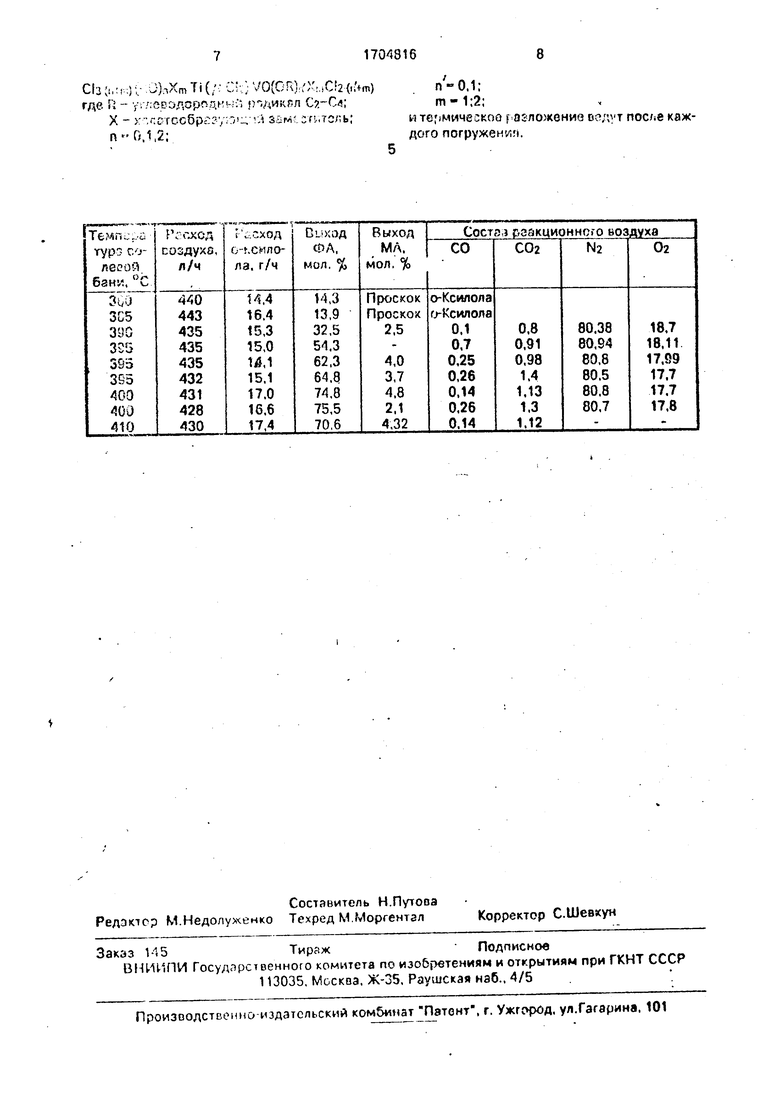

Окисление о-ксилола осуществляют на одной контактной трубке диаметром 20 мм при 400-450°С. Насыпной объем катализа0 тора 150 мл. Расход воздуха 420-445 л/ч, расход о-ксилола 13-19 г/ч. При этом выход фталевого ангидрида (ФА) составляет 75,5- 82,18 мол.%, выход малеинового ангидрида (МЛ) 0,43-2.7 мол.%.

5Приготовление исходного МОС осуществляют смешиванием тетрахлорида титана (алкоксида титана) с алкоксидом ванадия (оксотрихлоридом ванадия) в молярном соотношении 1:1 в растворе этилацетоната и

0 (или) спирта с последующим добавлением хелатообразующей добавки (ацетоуксусный эфир или ацетилацстон).

Изобретение иллюстрируется следующими примерами.

5 Пример1.В реактор, снабженный мешалкой, загружают 30 мл сухого этилаце- тата и медленно в течение 10 мин, при пере- мешивании добавляют 15.6 г четыречхлористого титана. В полученный

0 красно-коричневый раствор последовательно добопляют 16,6 г триэтилортозянадата, 21,3 мл зцетоуксусного эфира и этилацетат до общего объема 1,0 л. Получают 1,0 л раствор з

5С1(С:Н50)(СбНэОз)Т1(// -Cl2)VO(OC2H5)

(ОэСбНа)

с концентрацией 0,032 мель/л. 300 мл рас- теорп псмощают г. стакан, э который опускают пластмассовый решетчатый стакан, заполненной носителем (фарфоровые шары

06 к.м) с насыпным оГлемом 150 мл. Выдерживают 30 с для полного смачивания поверхности носителя, затем стакан с носителем поднимают, дают стечь лишнему раствору. Носитель высыпэют на противень и перемешивают, перекатывая шарики, в течение 1 мин до полного испарения растворителя. Ззтом носитель, покрытый тонким слоем биметаллического алкоксихелата нагревают до 300°С и выдерживают при этой температуре в течение 10 мин. После охлаждения операцию нанесения повторяют 30 раз. Получяют 150 мл (насыпной объем) катализатора с плотным темно-коричневого, цвета активным слоем состава, мае. %: диоксид титана 46.G пентоксид ьзкадия 51,9, хлор 1,5.

Испытания катализатора по указанной методике показывают его высокую механическую прочность-(полное отсутствие осыпания). -

П р и м е р 2. Способ осуществляют как в примере 1, только в реактор загружают 50 мл изопропилового спирта, 15,6 г VOCIa. К полученному красно-коричневому раствору добавляют30,б гтетрзбутоксида титана, за- тем 18,0 г зцетилацетона и этилацетат до общего объема 1,0 л. Получают 1.0л раствора

(GiHg02)2(C5H702}TI(-Cl2)VO(CjH9) (02С2Н7) с концентрацией, равной 0,09 мол/л. Нанесение каталитического слоя осуществляют, -как в примере 1. Получают 150 мл (насыпной объем) катализатора с плотным черно-коричневого цвета активным слоем состава, мас.%: диоксид титана 46,1, пентаксид ванадия 52,9. хлор 0.9.

Катализатор обладает высокой механической прочностью (полное отсутствие осыпания).

П р и м е р 3. Способ осуществляют как в примере 1, только в реактор загружают 200 мл изопропилового спирта 17,1 г TICU, 15.6 VOCIsn 35,1 ацетоуксусного эфира. Затем полученную красно-коричневую смесь нагревают до кипения и отгоняют 10 мл изопропилового спирта, вместе с которым уносится избыток хлористого водорода. Остаток разбавляют этилацетатом до общего обьема 1,0л и получают раствор.

(СзН7СХС5Н9ОзЬТ1()УО(ОзСбНо)С

с концентрацией, равной 0.09 моль/л. Катализатор обладает высокой механической прочностью (полное отсутствие осыпания).

Испытания катализатора проводят на микроаналитической импульсной установке, на лабораторной установке протонного типа, а также на полупромышленной проточного Ti-.пл установке.

В последним случае полученный катализатор загру ;--.Јиок в контактную трубку диаметром 20 мм, которую нагревают до необходимой температуры в солевой бане с помощью электрообогрева. В качестве теплоносителя в солевой бане применяют нитрит-нитратную смесь. Катализатор сначала активируют, пропуская через него воздух с объемной скоростью 2500 - 3000 в течение 20 ч. Затем проводят испытания в условиях полного окисления о-ксилола.

Результаты испытаний приведены в таблице.

Максимальный выход фталеоого ангидрида 82,18 мол.%. Максимальная производительность 133 г/л кат/г.

Полученный фталевый ангидрид отвечает техническим требованиям; т.пл. 130.8°С, цветность 20 ед. Pt Co шкалы.

Содержание фталевого ангидрида 99,8% и не требует дополнительной очистки.

Таким образом, предлагаемый способ получения катализатора позволяет повысить механическую прочность катализатора в процессе эксплуатации его механическая прочность не меняется за счет высокой ад- гезии катализатора к носителю, разрушение каталитического слоя происходит вместе с разрушением носителя. Значительно упрощается технология получения катализатора, так как титанвэнадийоксидный слой осаждают из одного раствора, по известному требуется по меньшей мере два исходных раствора, при этом повышается выход фталевого ангидрида до 82 мол.% по известному 80,7 мол.%. В предлагаемом способе используют дешевый инертный носитель, в известном - специально приготовленный Ti02. Наносят небольшое количество каталитически активного вещества - не более 1,2%, остальное- носитель, при сохранении высокой активности катализатора в целом, по изаестному способу количество активной массы составляет 11,6 мас.% (V20s + 5Ь20з) остальное Ti02.

Формула изобретения

Способ приготовления катализатора для газофазного окисления о-ксилола до фталевого ангидрида, включающий нанесение активной фазы на инертный носитель и термическое разложение активной фазы, отличающийся тем, что. с целью упрощения способа и получения катализатора с повышенной механической прочностью, нанесение осуществляют путем многократного погружения носителя в раствор биметаллического элкоксихелата общей формулы

Cla ;.,:Р-.К- .ОЬХт Ti (;: C v; УО(,) где R - уг ееодзрпдны; , рчдикял Сг-Си;

X - х-т.отссбрг 1/ 1- 1- загл -ап.тсль;

п-0.1,2;

п-0.1: т- 1;2;

и термическое разложение ведут пос/«е каждого погружениг).

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для окисления о-ксилола во фталевый ангидрид | 1979 |

|

SU925379A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ О-КСИЛОЛА ВО ФТАЛЕВЫЙ АНГИДРИД И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2035219C1 |

| Способ получения фталимида | 1989 |

|

SU1728240A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФТАЛЕВОГО АНГИДРИДА | 1992 |

|

RU2054317C1 |

| ПРИМЕНЕНИЕ КАТАЛИЗАТОРА, СОДЕРЖАЩЕГО ДИОКСИД ТИТАНА, В ЧАСТНОСТИ, ДЛЯ ПОЛУЧЕНИЯ ФТАЛЕВОГО АНГИДРИДА, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, СПОСОБ ПРИМЕНЕНИЯ КАТАЛИЗАТОРА | 2007 |

|

RU2434840C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФТАЛЕВОГО АНГИДРИДА | 1992 |

|

RU2043784C1 |

| Способ приготовления катализатора для окисления оксиола во фталевый ангидрид | 1976 |

|

SU628943A1 |

| МНОГОСЛОЙНЫЙ КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ АНГИДРИДА ФТАЛЕВОЙ КИСЛОТЫ | 2005 |

|

RU2370313C2 |

| Способ приготовления катализатора для окисления о-ксилола во фталевый ангидрид | 1974 |

|

SU514625A1 |

| Катализатор для окисления @ -ксилола или нафталина во фталевый ангидрид | 1979 |

|

SU1147244A3 |

Изобретение касается каталитической химии, о частности приготовления катализатора для газофазного окисления о-ксилола до фталевого ангидрида. Цель - повышение механической прочности катализатора и упрощение способа. Его ведут многократным погружением инертного носителя в раствор биметаллического алкоксихелата общей ф- лы . Cl3-(rHm) (RO)nXmTI( -Cl2) VO(OR)rfXmCl2-(n%m), где R - С2-С4-алкил, X - хелатообразующий заместитель, 1; 2; ,1: 2, с термическим разложением после каждого погружения. Полученный катализатор имеет повышенную механическую прочность - полностью отсутствует осыпание, упрощается технология приготовления, т.е. осаждение ведут из одного раствора против по крайней мере двух в известном. Выход фта- левого ангидрида повышается до 82 мол.%, против 80 мол.%. 1 табл.

Авторы

Даты

1992-01-15—Публикация

1990-01-23—Подача