1 Изобретение относится к катализаторам для окисления ароматических углеводородов, в частности к катализаторам для окисления о-кси лола или нафталина во фталевый ангидрид. Известен катализатор для окисле ния о-ксилола или нафталина во фт левый ангидрид, содержащий активну часть, включающую 1-40 вес.% пятио си ванадия и 60-90 вес.% двуокиси тана в анатазной форме, а также 0,01-0,15% окиси натрия или калия Недостатком катализатора являет ся его небольшой срок службы и низ кая активность. v Наиболее близким к предлагаемом является катализатор для окисления (-ксилола или нафталина во фталевый ангидрид, содержащий активнзпо часть, состоящую из 1-20 вес.% пятиокиси ванадия, 0,2-5,0 вес.% пят окиси ниобия, 0,1-5,1 вес.% пятиокиси фосфора, 0,05-0,5 вес.% окис калия и/или окиси цезия, и/или оки си рубидия, а также окиси металла выбранного из группы, включающей редкоземельный металл, цинк, таллий, и носитель, состоящий из 5090,9 вес..% карбида кремния, 0,110 вес.% окиси алюминия и силиката алюминия, причем катализатор содер жит 3-15 г активной части на 100 см носителя 2. Однако известный катализатор обладает недостаточно высокой стабильностью - за 3 месяца работы активность катализатора снижается на 5%. Целью изобретения является повы шение стабильности катализатора. Указанная цель достигается предлагаемым катализатором для ок ления о-ксилола или нафталина во фталевый ангидрид, содержащим 4-15г ак тив ной части, включающей, на 100 мл носителя, мае.%: . Пятиокись ванадия 0,99-19,87 Пятиокись ниобия 0,01-0,99 Пятиокись фосфора 0,20-1,17 Окись металла, выбранного из грулпы, включающей калий, цезий, рубидий, таллий 0,05-1,17 Двуокись титана Остальное причем пористую двуокись титана катализатор содержит в анатазной 41 форме с диаметром частиц 0,4-( 0,68 мкм, удельной поверхностью 11-57 , общим объемом пор диаметром 0,15-0,45 мкм 55,0-88,0% от объема пор с диаметром, не превышающим 10 мкм, и носитель, в качестве которого катализатор содержит карбид кремния или смесь 80-92% карбида кремния, 2-8% окиси алюминия и остальное - двуокись кремния с кажущейся пористостью 1342%. Предлагаемый катализатор обладает повышенной стабильностью выход фталевого ангидрида остается практически на одном и том же уровне в течение 6-12 мес. работы, в то время как на известном катализаторе через 3 мес. выкод фталевого ангидрида снижается на 5%. Катализатор содержит активную часть, включающую пятиокись ванадия, двуокись титана анатазного типа, которая представляет собой пористый материал с диаметром частиц 0,4-0,68 мкм и удельной поверхностью 11-57 , пятиокись ниобия, пятиокись фосфора и одну из окисей, такую как окись калия, окись цезия, окись рубидия или окись таллия, и пористый носитель, состоящий из карбида кремния или смеси 10% окиси алюминия и карбида кремния с кажущейся пористостью 13-42%, на который нанесена указанная активная часть. В качестве источника двуокиси титана используют двуокись титана анатазного типа,.которая представляет собой пористое вещество с диаметром частиц 0,4-0,68 мкм и удельной поверхностью 11-57 , предпочтительнее 15-40 . Двуокись титана анатазного типа получают путем смещения ильменита с серной кислотой концентрации 70-80%, позволяя им полностью реагировать между собой, разбавления 1 еакционного продукта водой с получением водного раствора сульфата .титана, добавления кусочков железа, восстановления железа в ильмените, охлаждения продукта с целью осаждения и отделения сульфата трехвалентного железа, а также с целью получения водного раствора сульфата титана высокой степени чистоты, продувки этого водного раствора перегретым 3 водяным паром при 150-170 С с цель гидролиза и осаждения водосодержащей двуокиси титана и кальцинирования полученной двуокиси титана при 600-900 С,. Удельная поверхност продукта 11-57 соответствует диаметру частиц 0,05-0,20 мкм непористой двуокиси титана анатазного типа (первичные частицы). Поэто му частицы двуокиси титана рассмат риваются как агрегатирсванные сгустки таких первичных частиц. В зависимости от типа исходного ильменитного минерала двуокись титана может включать в себя желез цинк, алюминий, марганец, хром, кальций, свинец. Эти случайные эле менты не оказывают ухудшающего влияния на протекание основной реакции, если их общее количество составляет менее 0,5 вес.% в пересчете на количество .двуокиси титан Исходные материалы для пятиокиси ванадия, пятиокиси ниоб.ия, пятиокиси фосфора, окиси калия, окиси цезия, окиси рубидия и окиси таллия выбирают из соединений, которые спо собны превращаться в окислы при на ревании, в частности, среди сульфатов , аммониевых солей, нитратов, со лей органических кислот, галогенидо и гидратов окисей этих металлов. В составе предлагаемого катализатора используют пористый носитель который состоит из карбида кремния или смеси карбида кремния и окиси алюминия, причем содержание окиси алюминия в пористом носителе не превышает 10 мас.%, предпочтительно оно S 5 мас.%, а кажущаяся порис тость равна 13-42%. Каталитически активный материал наносят на материал носителя по известному способу. В соответствии с наиболее простым способом помещают определенное количество носителя во вращающийся барабан, приспособленный для обогрева цзвне и осув ствляют распыление жидкости, содержащей каталитически активный материал, над материалом носителя с поддержанием температуры 200300°С. Приемлемое количество каталитического материала, нанесенного на носитель, составляет 4-J 5 г/100 мл носителя. Далее полученный таким образом катализатор кальцинируют при 300444600 С, предпочтительно 350-550 С, в течение 2-10 ч в токе воздуха. Предлагаемый катализатор используют в процессе окисления -ксилола или нафталина во фталевый ангидрид. Процесс каталитического парофазного окисления о-ксилола или нафталина во фталевьй ангидрид проводят путем смешения о-ксилола или нафталина с газом, содержащим молекулярный кислород, который содержит 5-21 об.% кислорода, 0-15 об.% водяного пара, 0-3 об.% углекислого газа, 0-3 об.% окиси углерода, остальное - азот, причем концентрацию о-ксилола или нафталина доводят до 5-100 г/н-м газа, содержащего молекулярный кислород, и пропускания этой газообразной смеси над каталитическим слоем при температуре (теплоносителя 300-400 С, предпочтительно 330-380 С, давлении в интервале от атмосферного до 10 атм и объемной скорости 1000-6000 . Пример 1. Перегретый пар при 175 °С продувают через водный раствор, содержащий титансульфат и серную кислоту, в результате чего образуется гидрат окиси титана (TiOi-nHjO) . Этот гидрат окиси титана промывают водой и кислотой, а затем вновь водой и подвергают кальцинированию при в течение 4ч. Кальцинированный продукт подвергают измельчению до порощкообразного состояния с помощью струи воздуха с получением пористой двуокиси титана анатазного типа, средний размер частиц которой составляет 0,5 мкм, а удельная поверхность по БЭТ равна 22 . В раствор 1,8 г щавелевой кислоты в 70 л деионизированной воды добавляют 0,86 кг метаванадата аммония, 0,136 кг хлорида ниобия, 0,067 кг вторичного кислого фосфата аммония, 0,01 кг гидрата окиси калия и 0,0556 кг сульфата цезия, после чего смесь тщательно перемещивают. В приготовленный раствор далее добавляют 16 кг двуокиси титана, полученной описанным способом, и смесь эмульгируют в течение 40 мин с помощью эмульгирующего аппарата, в результате чего получают каталитический шлам. 5 150 л самосвязанного карбида кремния, пористость которого состав ляет 37%, а диаметр частиц 5 мм в качестве носителя помещают во вра щающуюся печь из нержавеющей стали приспособленную для внешнего обогрева, диаметр которой . составляет 2 м, а длина i м, предварительно нагретую до 200-250 С. При вращении вращающейся печи шлам, приготовленный в соответствии с описанным способом, подвергают распылению над материалом носителя с таким расчетом, чтобы на материале носителя слой покрытия составил 8 г/100 мл Далее приготовленный катализатор подвергают кальцинированию при в течение 6 ч с одновременным пропусканием тока воздуха. Активная часть катализатора име ет следующий состав, мае.%: Пятиокись ванадия 3,96 Пятиокись ниобия 0,40 Пятиокись фосфора 0,25 Окись калия0,05 Окись цезия0,26 , Двуокись титана 95,08 Полученный катализатор использу ют как катализатор 1-й стадии окис ления. По предлагаемому способу приготовления каталитического шлама количество вторичного кислого фосфата аммония изменяют на О,134 г, а во всех остальных отношениях ,проце ДУРУ полностью повторяют. В резуль тате получают катализатор, активна часть которого имеет состав, мас.% Пятиокись ванадия 3,95 Пятиокись ниобия 0,40 Пятиокись фосфора 0,50 Окись калия 0,05 Окись цезия 0,26 Двуокись титана 94,84 Полученный катализатор представ ляет собой катализатор 2-й стадии. В многотрубчатый теплообменньй конвертер по;4ещают сначала катализатор второй стадии до образования слоя высотой 1,25 м, причем этот конвертер состоит из 250 стальных трубок с внутренним диаметром 20 м и высотой 3 м, внутренняя поверхность которых защищена от ржавчины и обработана фосфорной кислотой. Далее в конве1 тер помещают катализатор первой стадии с образованием , слоя высотой 1,25 м, который нахо4 - 6 дится поверх слоя катализатора второй стадии толщиной также 1,25 м. Через конвертер циркулируют расплавленную соль, используемую в качестве теплоносителя, что позволяет поддерживать температуру . Через верхнюю часть конвертера в него вводят газообразную смесь 0-ксилола с воздухом, предварительно нагретую до 120С, при объемной скорости 2500 чТ , а концентрацию с-ксилола поддерживают на уровне 40 г/нМ воздуха. Затем включают циркуляционную воздуходувку для отходящего газа, а когда концентрация кислорода в исходном газе вблизи впускного отверстия конвертера достигает 10%, количество вводимого б-ксилола постепенно увеличивают до уровня 83 г/н-м- газа, содержащего молекулярный кислород. В это же время количество направляемого на рециркуляцию отходящего газа регулируют в соответствии с увёличением количества подаваемого в-ксилола с расчетом поддержания концентрации кислорода в газе на входе в конвертер на уровне 10 об.%. Газ, отходящий из конвертера, охлаяздают до 160°С теплообменника и вводят в холодильник для кристаллизации фталевого ангидрида. Газ отводят из холодильника, поддерживая температуру на его выходе на уровне , далее газ пропускают по трубопроводу, температуру которого поддерживают на уровне 120-130 с, после чего 58% этого газа смешивают с воздухом. Эту смесь вводят в конвертер. Остальное 42% отходящего газа направляют в систему каталитического сжигания, а после полного сжигания продукты сгорания выбрасьшают в атмосферу., В зтих условиях концентрация водяного пара в газе на входе в конвертер достигает 9%. Результаты, достигнутые при проведении процесса в течение 1 года, сведены в табл. 1. Пример 2. Гидроокись титана, полученную . как в примере1, подвергают кальцинированию при 750 С в течение 4 ч и .последуницей обработке аналогично примеру 1, в результате чего получают пористую двуокись титана анатазного типа, средний размер частиц которой 0,45 мкм, а удельная поверхность

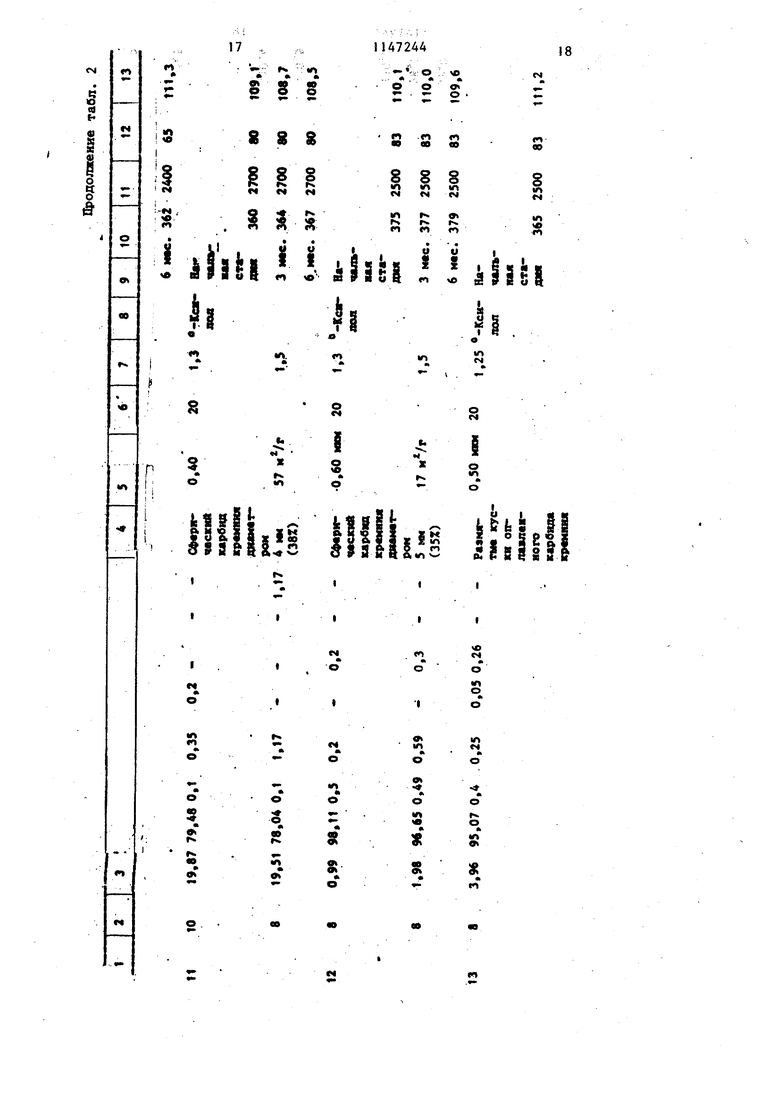

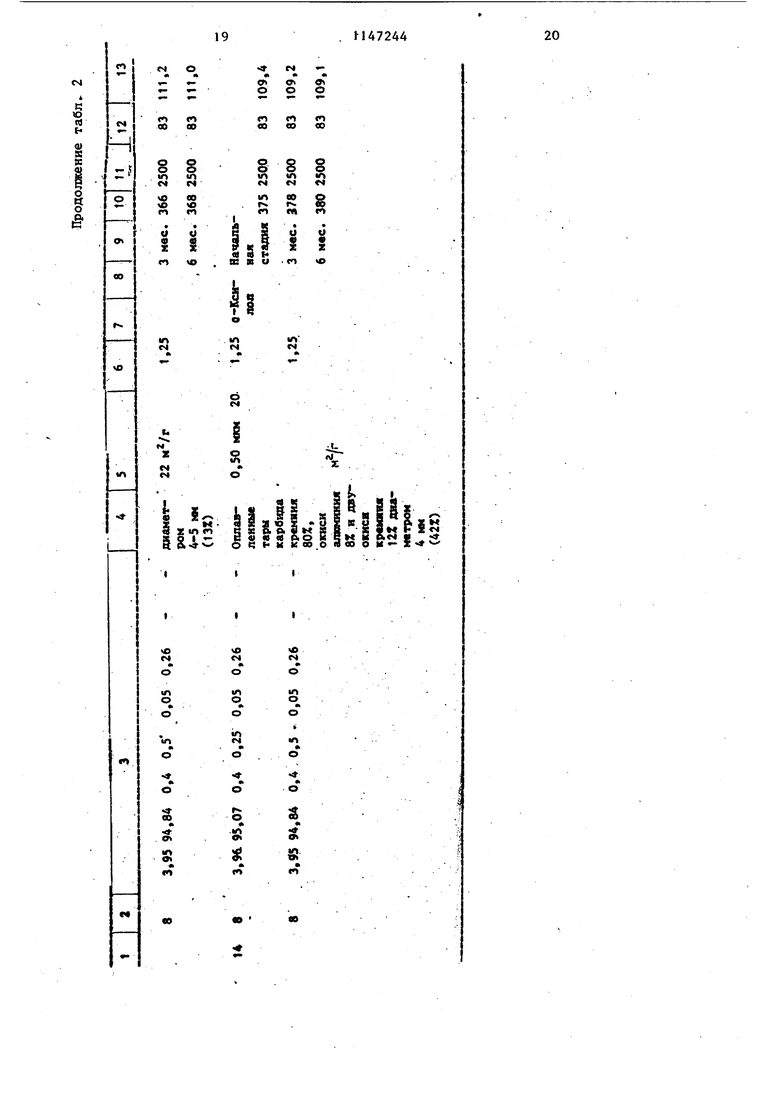

по БЭТ составляет 28 м/г. В ходе проведения процесса по аналогии с примером 1 с использованием двуокиси титана анатазного типа и формованного материала носителя; который состоит из 2 вес.% окиси алюминия и 92 вес.% карбида кремния, тогда как остальное приходится на долю двуокиси кремния, пористость которой 42%, а диаметр частиц 5 мм, готовят катализаторы, активная часть которых характеризуется следующими составами.

Активная часть катализатора 1-й стадии, мас.%:

Пятиокись ванадия 14.81 Пятиокись ниобия 0,50 Пятиокись фосфора 0,35 Окись рубидия 0,40 Двуокись титана , 83,94 Активная часть катализатора 2-й стадии, мае.%:

Пятиокись ванадия 7,82 Пятиокись ниббия 0,49 Пятиокись фосфора 0.97 Окись таллия 0,79 Двуокись титана 89,93 Количество активной части составляет 8 г на 100 мл носителя.

В Трубку из нержавеющей стали с внутренним диаиетром 20 мм и высотой 3 м помещают катализатор первой стадии с образованием слоя высотой 0,8 м и катализатор второй стадии с образованием слоя высотой 1,7 м. Синтетический газ, содержащий 10 об.% кислорода, 12 об.% водяного пара и 78 об.% азота, смешивают с 80 г/НМ синтетического газа о-ксилола, после чего газообразную смесь пропускают через каталитические слои.

Пример 3. окиси титайа, прлученный в соответствии с (фимером 1, подвергают кальцинированию при в течение 6 ч с последующей обработкой по аналогии с щжмером 1, в результате чего получают двуокись титана анатазного типа, удельная поверхность которого по БЭТ равна 17 м/г и средний размер частиц 0,6 мкм; КатализаToind готовят по аналогии с примером 1 с использованием ПО и сфе{ ическго порошка пористостью 35% и диаметром носителя 5 мм.

Катализатор содержит 8 г активной части на 100 мл носителя.

47244 .8

Активная часть 1-й стадии имеет состав, мас.%:

Пятиокись ванадия 1,99 Пятиокись ниобия 0,40 - Пятиокись фосфора 0,20 Окись цезия0,30

Двуокись титана 97,11 Активная часть катализатора 2-й стадии имеет состав, мас.%: to Пятиокись ванадия 1,97 Пятиокись ниобия 0,40 Пятиокись фосфора 0,59 Окись цезия0,30

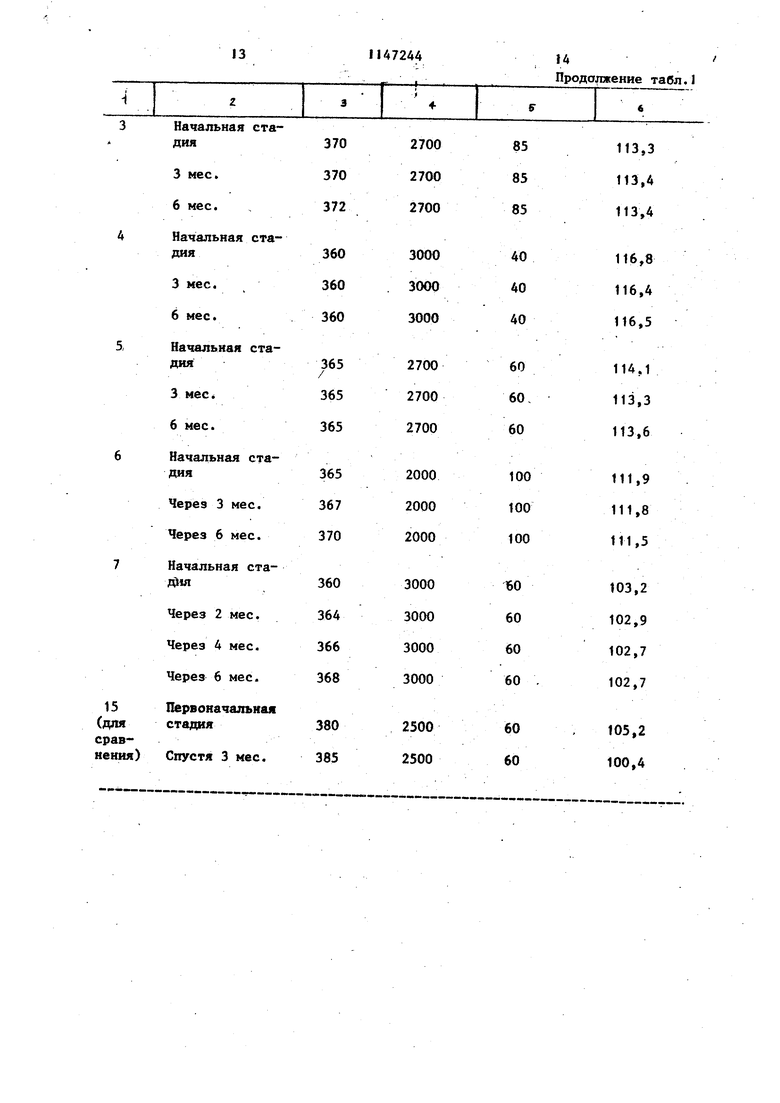

Двуокись титана 96,74 : J5 В трубку из нержавеющей стали, внутренний диаметр которой 20 мм, а высота 5м, помещают катализатор первой стадии с образованием слоя высотой 1,8 м и катализатор второй Q стадии с образованием слоя высотой 1,2 м. Синтетический газ, содержащий 11 об.% кислорода, 10 об.% водяного пара и 79 об.% азота, смешивают с 85 г/н-м синтетического 5 газа о-ксилола. Эту газообразную смесь пропускают через каталитический слой. Полученные результаты приведены в табл. 1.

Примеры 4и5. В трубку и - из нержавеющей стали, внутренний диаметр которой 27 мм, а высота 3 м, помещают катализатор первой стадии, полученный, как в примере 1, с образованием слоя высотой 1,5 м, а затем помещают катализатор второй стадии, полученный согласно примеру 1, с образованием слоя высотой 1,5 м. С применением далее воздуха в качестве окислителя и с использованием приготовленных каталитических слоев окисляют 0-ксилол.

Пример 6. Получают катализаторы согласно примеру 1, содержащие 8 г активной части на 100 мл носителя.

В качестве материала носителя . при этом используют самосвязанный карбид кремния, диаметр частиц которого 5 мм, а пористость 35%. Активная часть 1-й стадии име- ет состав, мае.%:

Пятиокись ванадия 1,99

Пятиокись ниобия 0,59

Пятиокись фосфора 0,29

Окись рубидия 0,35

Д&уокись титана 96i,79 Активная часть 2-й стадии имеет состав, мас.%: Пятиокись ванадия ,1,96 Пятиокись ниобия 0,59 Пятиокись фосфора 1,08 Окись рубидия 0,34 Двуокись титана 96,Q4 В многотрубный теппообменный ко вертер, состоящий из двадцати труб из нержавеющей стали с внутренним диаметром 20 мм и высотой 3,5 м, вначале помещают катализатор 2-й стадии с оЬразованием слоя высотой 1,5 м, поверх которого помещают катализатор 1-й стадии с образованием слоя высотой 1,5 м. Через конвертер циркулируют рас плавленную соль, которая служит в качестве теплоносителя для поддер жания температуры . Предварительно подогретую до газообразную смесь -ксилола с воздухом вводят JB конвертер через его верхнюю часть с объемной скоростью 2000 (при нормальных температуре и давлении). Вначале концентрацию о-кснлола поддерживают на уровне 40 г/н-м воздуха, Затем возвращают на рециркуляцию отходящий газ с помощью воздуходувки, а когда концентрация кислорода в исходном газе достигает 11 об.% постепенно повышают концен рацию о-ксилола до 100 г/н-м газ содержащего молекулярный кислород Количество отходящего . газа, который возвращают в процесс, регулируют в соответствии с увеличением количества вводимого -ксилола, благодаря чему концентрация кислорода в исходном газе поддерживается на уровне 11 об.%. Газ, который выходит из конвертера, охлаждают до в теплообменнике, после чего его вводят в холодильник для кристаллизации фталевого ангидрида. В это время 33% от общего количества образовав шегося фталевого ангидрида выделяю в жидком состоянии. Отходящий газ отводят из холодильника, поддерживая температуру на его выходе на уровне , и направляют затем в башню для вьщеления малеияового ангидрида. Приблизительно 35% отходящего газа, содержащегося в водяном паре, направляют на рециркуляцию в исходный газ. Остальную часть газа сбрасывают в атмосферу через систему полного сжигания. В таких условиях концентрация водяного пара в исходном газе равна 3%, Результаты, достигнутые в ходе проведения процесса « течение 6 мае., сведены в табл. 1. Пример 7. Ту же водную двуокись титана, что и в примере 1, кальцинируют при в течение 5 ч в токе воздуха и подвергают измельчению до порошкообразного состояния струей воздуха с получением пористой двуокиси титана, диаметр частиц которой составляет 0,45 мкм, а удельная поверхность 33 . В соответствии с примером 1 с использованием самосвяза.нного карбида кремния в качестве материала носителя, размеры частиц которого 5 мм, а пористости, 35%, получают два катализатора, срдержащих 8 г активной части на 100 мл носителя. Активная часть катализатора имеет состав, мас.%: 1-я ста2-я стадияПятиокись ванадия 14,75 14,66 Пятиокись ниобия 0,99 0,98 Пятиокись фосфора 0,35 0,98 Окись рубидия 0,28 0,28 Двуокись титана 83,63 83,10 В тот же, что и в примере 6 конвертер, вначале помещают катализатор 2-й стадии с получением слоя высотой 1 м, а затем катализатор 1-й стадии с получением слоя высотой 155 м. Температуру теплоносителя поддерживают на уровне . Газообразную смесь нафталина с воздухом, предварительно нагретую до , вводят в конвертер через его верхнюю часть с объемной скоростью 3000 ч . Концентрацию нафталина вначале поддерживают на уровне 40 г/н-м воздуха, а затем в ходе проведения того же, что и в примере 6 процесса, концентрацию нафталина в коцце повышают до 60 г/Нм газа, содержащего молекулярный кислород. Температуру в верхней части башни для выделения малеинового ангидрида и хинола поддерживают на уровне . Количество возвращаемого на рециркуляцию отходящего газа составляет 66% (концентрация кИсч , порода н газе вблизи впускного.отверстия конвертера равна 11 об.%), а содержание водяного пара в газе вблизи впускного отверстия реакцио ного аппарата составляет приблизительно 4%, Результаты, полученные попримерам 1-7, представлены в табл. 1. Примеры 8-14. Фталевый ангидрид получают из нафталина или 0-ксилола при различных условиях проведения реакции с использованием различных катализаторов, состав которых представлен в табл. 2. Пористую двуокись титана анатазного типа в йримере 8 изготавливают отжигом гидроокиси титана, полученной в примере 1, при 900 °С в течение 6ч. Пористую двуокись титана анатазного типа в примерах 9, 10, 13 и 14 готовят отжигом гидроокиси титана, полученной в примере 1, при 800 С в течение 4ч. Пористую двуокись титана анатазного типа в примере 11 готовят отжигом гидроокиси титана, полученной в примере 1, при в течение 5ч. Пористую двуокись титана анатазного типа в примере 12 готовятотжигом гидроокиси титана, получен4412ной в примере 1 , при 850С в течение 6 ч. Результаты испытаний катализаторов по примерам 8-14 представлены в табл. 2. Пример 15 (для сравнения). Катализатор, описанный в примере 1, содержащий активную часть, включающую-V 05 tTiOj :P«Oj :KiO:NbjO 2,1:97,9:0,49:0,146:0,25 (повесу), и носитель - карбид кремния пористостью 18% загружают в трубу, изготовленную из нержавеющей стали, имеющую внутренний диаметр 20 мм и высоту 5м, причем трубу загружают катализатором до высоты 3м. Синтетический газ, оставленный из 11 об.% из кислорода, 10 об.% пара и 79 об.% азота, смешивают с 60 г/н-м искусственного газообразного о-ксилола. Газообразную смесь пропускают через слой катализатора для осуществления реакции с ним. Полученные результаты представлены в табл. 1, Как следует из представленных данных, предлагаемый катализатор обладает повьщ1енной стабильностью выход фталевого ангидрида в течение 6-12 нес. работы остается- на одном уровне, при этом активность предлагаемого катализатора более высокая,. чем известного.. Таблица l

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для получения фталевого ангидрида | 1972 |

|

SU622388A3 |

| Катализатор для окисления бензола до малеинового ангидрида | 1975 |

|

SU728693A3 |

| Способ получения акриловой кислоты | 1974 |

|

SU1032999A3 |

| Катализатор для получения антрахинона | 1973 |

|

SU471704A3 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФТАЛЕВОГО АНГИДРИДА | 1992 |

|

RU2043784C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФТАЛЕВОГО АНГИДРИДА | 1991 |

|

RU2047351C1 |

| Способ приготовления катализатора для газофазного окисления пропилена, изобутилена или третичного бутанола | 1988 |

|

SU1792344A3 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2024296C1 |

| Способ получения этиленгликоля | 1979 |

|

SU1147248A3 |

| Способ выделения акриловой кислоты | 1979 |

|

SU1169528A3 |

КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ 0-КСИЛОЛА ЩМ НАФТАЛИНА ВО ФТАЛЕВЫЙ АНГИДРИД, содержащий 4-15 г активной части, включающей пятиокись ванадия, пятиокись ниобия, пятиокись фосфора, двуокись титана и окись , выбранного из группы, включающей калий, цезий, рубидий, таллий на 100 мл носителя, и носи, . тель, отличающийся тем, что, с целью повышения стабильности катализатора, он содержит пористую двуокись титана в анатазной форме с диаметром частиц 0,40,68 мкм, удельной поверхностью 11-57 общим объемом пор диаметром 0,15-0,45 мкм 55,0-8.8,0% от объема пор диаметром, не превышающим 10 мкм, в качестве носителя катализатор содержит карбгщ кремния или смесь 80-92% карбида кремния, 2-8% окиси алюминия и остальное - двуокись кремния с кажущейся пористостью 13-42%, причем активная часть имеет следующий состав, мае.%: (Л Пятиокись ванадия 0,99-19,87 Пятиокись ниобия 0,01-0,99 Пятиокись фосфора 0,20-1,17 Окись металла, выбранного иЗ группы, включающей калий, цезий, руби4; дий, таллий 0,05-1,17 ч1 Двуокись титана Остальное N9 4

Начальнаястадия

2мес. 6 мес. 12 мес.

Начальнаястадия

3мес. 6 мес.

83 83 83 83

113,6 113,8 113,1 112,7

80 80 80

112,8 112,5 112,Л Начальная ста370 2700 дия 370 2700 3 мес. б мес. 372 2700 Начальная стадия3 мес. б мес. Начальная стадияЗмее, б мес. Начальная стадияЧерез 3 мес. Через б мес. Начальная стаfdviЧерез 2 мес. Через 4 мес. Через б мес. Первоначальная (для стадия сравнения) Спустя 3 мес.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОСТЕОНЕКРОТОМИИ НА ПЛОСКИХ ПОВЕРХНОСТЯХ КОСТЕЙ | 2001 |

|

RU2209606C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент | |||

| Катализатор для получения фталевого ангидрида | 1972 |

|

SU622388A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1985-03-23—Публикация

1979-11-28—Подача