Изобретение относится к способам обработки металлов давлением и может быть использовано при производстве биметаллических труб из стали, плакированной медью.

Известен способ изготовления биметаллических труб из стали, плакированной медью или сплавами на ее основе, включающий коаксиальную сборку слоев с подготовленными поверхностями, деформацию в холодном состоянии до плотного соприкосновения слоев, нагрев заготовки до 400.,.550° С и прокатку, в процессе которой заготовку вначале подвергают деформации по диаметру со степенью деформации 18- 30%. а затем деформируют совместно по диаметру и толщине стенки, при этом стенку уменьшают на 45-60%, а внутренний диаметр на 5-15%.

В процессе теплой прокатки нзблюда- ется.охллждение заготовки тем больше, чем

меньше величина подачи заготовки о г.тан ХПТ. Снижение температуры до 350° С и ниже приводит к нарушению сварки и появлению брака - расслоению, что объясняется ростом разницы в механических характеристиках стального и медного слоев. С унели- чением величины подачи уменьшается время процесса и соответственно увеличивается температура конца прокатки, в то же время возрастает величина разовой деформации, при достижении критического значения которой на плакирующем слое образуются складки и задиры. Таким оПра- эом, при одной и той же суммарной деформации можно иметь совершенно различный конечный результат: получить качественную биметаллическую трубу, разрушить диоФу- зионное соединение слосп, ухудшить геометрию и состояние внутреннего плакирующего слоя.

V О

N О СО VJ

Следопательно, указанный в прототипе комплекс технологических параметров недостаточен для получения кэчег.тренного соединения слоев DO всем рекомендованном диапазоне их изменения.

Целью изобретения является повышение выхода годного путём сокращения брака по расслоению и складкам на плакирующем слое.

Поставленная цель достигается тем, что п способе изготовления биметаллических труб из стали, плакированной медью или сплаизми на ее основе, включающем коаксиальную сборку слоев с подготовленными поверхностями, деформацию в холодном состоянии до плотного соприкосновения слоев, нагрев заготовки до 400-550° С и прокатку, о процессе которой заготовку вначале подвергают деформации по диаметру со степенью деформации 18-30%, а затем деформируют совместно по диаметру и толщине стенки, при этом стенку уменьшают на 45-60%. а внутренний диаметр на 5-15%. прокатку заготовок производят при отношении произведения толщины стенки заготовки, величины подачи и температуры нагрева к диаметру заготовки, равном 0,2...1,0° С-м.

Указанное отношение произведения толщины стенки заготовки, величины подачи и температуры нагрева к диаметру заготовки определяет как температуру конца прокатки, так и ту предельную подачу, при которой еще не происходит образование складок на плакирующем слое.

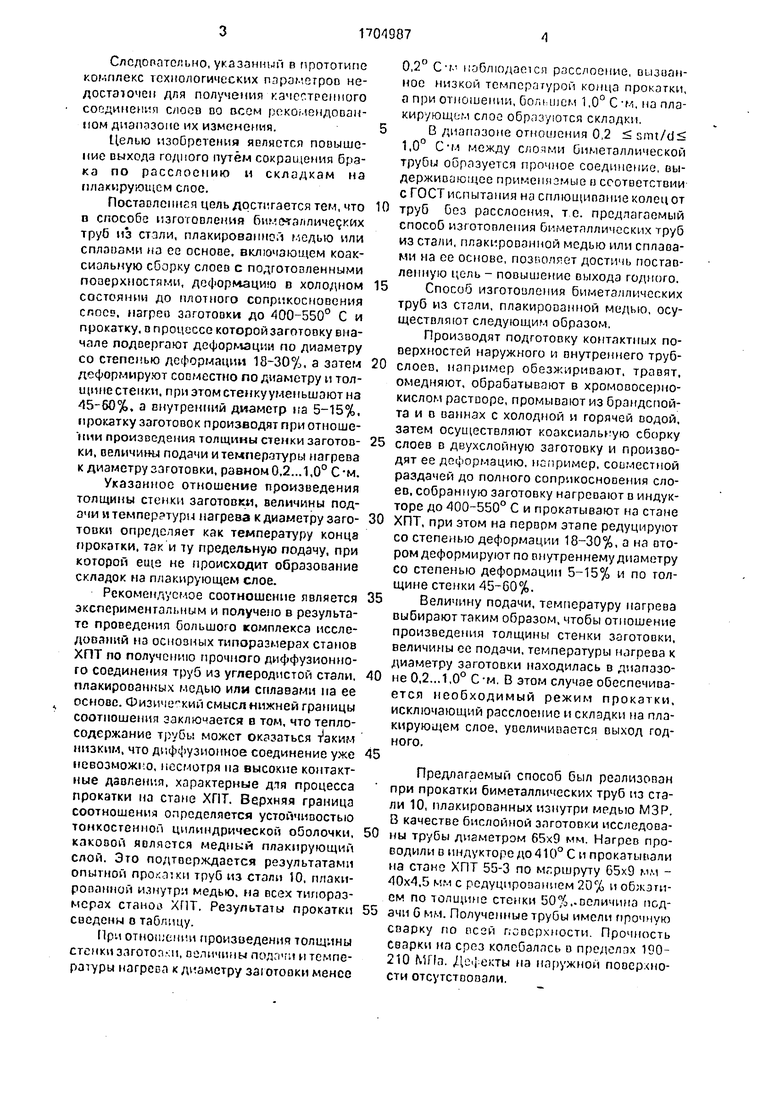

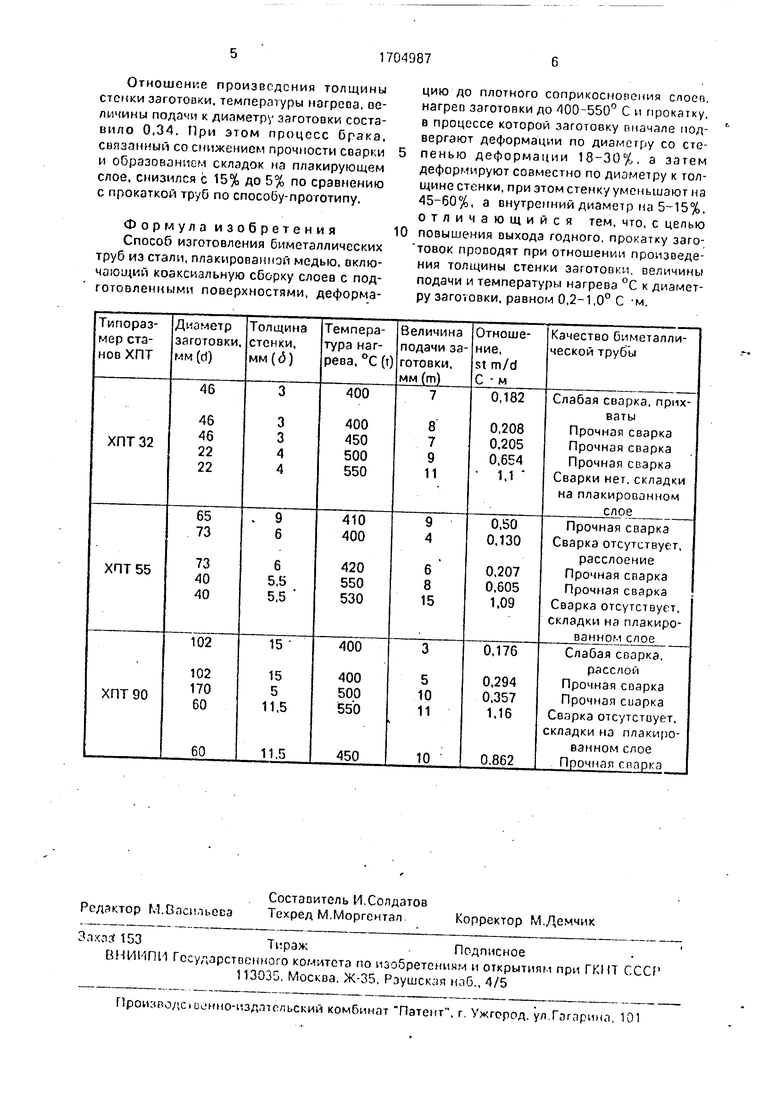

Рекомендуемое соотношение является экспериментальным и получено в результате проведения большого комплекса исследований на основных типоразмерах станов ХПТ по получению прочного диффузионного соединения труб из углеродистой стали, плакированных медью или сплавами па ее основе. Физический смысл нижней границы соотношения заключается в том, что теплосодержание трубы может оказаться низким, что диффузионное соединение уже невозможно, несмотря на высокие контактные давления, характерные для процесса прокатки на стане ХПТ. Верхняя граница соотношения определяется устойчивостью тонкостенной цилиндрической оболочки, каковой является медный плакирующий слой. Это подтверждается результатами опытной прокатки труб из стали 10, плакированной изнутри медью, на всех типоразмерах станоо ХПТ. Результаты прокатки сведены в таблицу.

При отношении произведения толщины стенки эдготогкп, величины подачи и температуры нагрева к диаметру заготовки менее

0,2° С-м наблюдается расслоение, вызнанное низкой температурой конца прокатки, а при отношении, большем 1,0° С -м, на плакирующем слое образуются складки.

В диапазоне отношения 0,2 smt/d 1,0° С-м между слоями биметаллической трубы образуется прочное соединение, выдерживающее применяемые в соответствии с ГОСТ испытания на сплющивание колец от

труб без расслоения, те. предлагаемый способ изготовления биметаллических труб из стали, плакированной медью или сплавами на ее основе, позволяет достичь поставленную цель - повышение выхода годного.

Способ изготовления биметаллических труб из стали, плакированной медью, осуществляют следующим образом.

Производят подготовку контактных поверхностей наружного и внутреннего трубслоев, например обезжиривают, травят, омедняют, обрабатывают в хромовосерно- кислом растворе, промывают из брандспойта и в ваннах с холодной и горячей водой, затем осуществляют коаксиальную сборку

слоев в двухслойную заготовку и производят ее деформацию, например, совместной раздачей до полного соприкосновения слоев, собранную заготовку нагревают в индукторе до 400-550° С и прокатывают на стане

ХПТ, при этом на перврм этапе редуцируют со степенью деформации 18-30%, а на втором деформируют по внутреннему диаметру со степенью деформации 5-15% и по толщине стенки 45-60%.

Величину подачи, температуру нагрева выбирают таким образом, чтобы отношение произведения толщины стенки заготовки, величины ее подачи, температуры нагрева к диаметру заготовки находилась в диапазоне 0,2... 1,0° С м. В этом случае обеспечивается необходимый режим прокатки, исключающий расслоение и складки на плакирующем слое, увеличивается выход годного.

Предлагаемый способ был реализован при прокатки биметаллических труб из стали 10, плакированных изнутри медью МЗР. В качестве бислойной заготовки исследовамы трубы диаметром 65x9 мм. Нагрев проводили в индукторе до 410° С и прокатывали на стане ХПТ 55-3 по маршруту 65x9 мм - 40x4,5 мм с редуцированием 20% и обжатием по толщине стенки 50%.-величина нсдачи G мм. Полученные трубы имели прочную соарку по осей поверхности. Прочность Сварки на срез колебалась в пределах 190- 210 МПа. Дефекты на наружной поверхности отсутствовали.

Отношение произведения толщины стенки заготовки, температуры нагрева, величины подачи к диаметру заготовки составило 0,34. При этом процесс брака, связанный со снижением прочности сварки и образованием складок на плакирующем слое, снизился с 15% до 5% по сравнению с прокаткой труб по способу-прототипу.

Формула изобретения Способ изготовления биметаллических труб из стали, плакированной медью, включающий коаксиальную сборку слоев с подготовленными поверхностями, деформа0

цию до плотного соприкосновения слоев, нагрев заготовки до 400-550° С и прокатку. в процессе которой заготовку пначале подвергают деформации по диаметру со степенью деформации 18-30%, а затем деформируют совместно по диаметру к толщине стенки, при этом стенку уменьшают на 45-60%, а внутренний диаметр на 5-15%. отличающийся тем, что, с целью повышения выхода годного, прокатку заго- товок проводят при отношении произведения толщины стенки заготовки, величины подачи и температуры нагрева °С к диаметру заготовки, равном 0,2-1,0° С -м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических труб из стали,плакированноой медью или сплавами на ее осннове | 1983 |

|

SU1139595A1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК С НАРУЖНЫМИ И ВНУТРЕННИМИ ПЛАКИРУЮЩИМИ СЛОЯМИ ИЗ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ И СПЛАВОВ, ПРОИЗВОДСТВА ИЗ НИХ БЕСШОВНЫХ ТРЕХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ И ХОЛОДНОКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ С ПОВЫШЕННЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ, ДЛЯ ДОБЫЧИ ГАЗА И ГАЗОВОГО КОНДЕНСАТА В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ, ЕГО ТРАНСПОРТИРОВКИ И ТРУБ ДЛЯ ХОЗЯЙСТВЕННЫХ НУЖД | 2013 |

|

RU2535151C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРЕХСЛОЙНЫХ ПОЛЫХ ЦЕНТРОБЕЖНО-ЛИТЫХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ, ПЛАКИРОВАННЫХ ПЛАСТИЧНЫМИ УГЛЕРОДИСТЫМИ МАРКАМИ СТАЛИ, И ПРОКАТКИ ИЗ НИХ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2013 |

|

RU2550040C2 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279×36 (351×36) И ВН.346×40 (426×40) мм ДЛЯ АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ ИЗ СТАЛИ МАРОК 10ГН2МФА И 08Х18Н10Т С ВНУТРЕННИМ ПЛАКИРУЮЩИМ СЛОЕМ ТОЛЩИНОЙ 7 мм | 2013 |

|

RU2542129C2 |

| БИМЕТАЛЛИЧЕСКАЯ ЗАГОТОВКА ИЗ СТАЛЕЙ МАРОК (10ГН2МФА+08Х18Н10Т) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ ДЛЯ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279×36 И ВН.346×40 мм С ВНУТРЕННИМ ПЛАКИРУЮЩИМ СЛОЕМ ТОЛЩИНОЙ 7±2 мм ИЗ СТАЛИ МАРКИ 08Х18Н10Т ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2554249C2 |

| ПЛАКИРОВАННЫЙ СТАЛЬНОЙ СОРТОВОЙ ПРОКАТ ДЛЯ АРМИРОВАНИЯ БЕТОНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206631C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ПЛАКИРОВАННОЙ КАТАНКИ | 2013 |

|

RU2547364C1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ 351×36 мм ДЛЯ АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ ИЗ СТАЛИ МАРКИ 10ГН2МФА С ВНУТРЕННИМ ПЛАКИРУЮЩИМ СЛОЕМ ИЗ СТАЛИ 08Х18Н10Т | 2013 |

|

RU2545933C2 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ЦЕНТРОБЕЖНО-ЛИТЫХ ЗАГОТОВОК И БИМЕТАЛЛИЧЕСКИХ ИЗНОСОСТОЙКИХ ТРУБ ДЛЯ ТРАНСПОРТИРОВКИ АБРАЗИВНЫХ СЫПУЧИХ МАТЕРИАЛОВ И ПУЛЬП НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2278749C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2009 |

|

RU2421312C2 |

Изобретение относится к способам обработки металлов давлением и может выть использовано при производстве биметаллических труб из стали, плакированной медью. Цель изобретения - повышение выхода годного. Подготавливают контактные поверхности труб-слоев, собранную заготовку нагревают и деформируют. Деформацию осуществляют за два этапа. Величину подачи, температуру нагрева выбирают такими, чтобы отношение произведения толщины стенки заготовки, величины ее подачи, температуры нагрева к диаметру заготовки находились в диапазоне 0,2...1,0° С.м. Такой режим прокатки исключает расслоение и складки на плакирующем слое. 1 табл.

| Способ изготовления биметаллических труб из стали,плакированноой медью или сплавами на ее осннове | 1983 |

|

SU1139595A1 |

Авторы

Даты

1992-01-15—Публикация

1989-11-10—Подача