Изобретение относится к области черной металлургии, в частности к плакированному стальному сортовому прокату для армирования бетона и способу его изготовления.

Известен способ изготовления плакированных стальных листов, содержащих основной металлический слой из стали, содержащей в маc.%: С≤1,0; Si от 0,05 до 1,0; Мn от 0,3 до 2,5 и плакирующий слой, содержащий Ni+Cr≤10,0; один или два из элементов Сu≤2,0; Мо≤1,0; Nb≤0,1; V≤0,1; остальное Fe и незначительное количество примесей. Биметаллический плакированный пакет соединяется по кромкам сваркой или каким-либо другим путем, после чего подвергается горячей прокатке с предварительным нагревом и термообработкой. Нагрев составного листа производится перед прокаткой до температуры более 1150 oС с выдержкой при этой температуре (IP, 61-294223, 21.06.88, В 23 К 20/04) [1].

Кроме того, известен плакированный стальной сортовой прокат, состоящий из основного стального слоя, переходного слоя и поверхностного слоя из нержавеющей стали и способ его изготовления. Слои содержат легирующую группу элементов, включающую Si и Сr, при соотношении мас.%: в основном Si от 1,5 до 7,0, Сr до 3,0, Si/Сr≥0,5; в переходном слое Si от 0,5 до 7,0, Сr от 2 до 14, Si/Cr (8,5/Cr - 0,5) ± 0,2 и поверхностном слое Si до 6,5, Сr от 6,0 до 25,0, Si/Cr≤0,4.

Способ изготовления такого плакированного стального сортового проката включает в себя получение биметаллической заготовки, горячую прокатку ее в несколько проходов с последующей термомеханической обработкой (RU, 2155134 С1, 27.08.2000, В 32 В 15/18) [2].

Наиболее близким решением является способ изготовления плакированных стальных листов, в котором основную полосу изготавливают из стали с содержанием в мас.%: С≤0,05, Si от 0,05 до 0,8, Мn от 0,8 до 2,2, Al от 0,02 до 0,08, Fe - остальное, а плакирующий слой из стали с высокой коррозионной стойкостью. Полосы, соединенные в пакет, прокатывают до заданной толщины и подвергают термообработке с выдержкой при температуре 900-1150oС в течение более 10 секунд с последующим охлаждением со скоростью более 0,5% (JP, 58-150377, 08.03.85, С 21 D 9/52) [3].

Основными недостатками известных решений являются недостаточная прочность и ударная вязкость получаемого плакированного изделия, недостаточная коррозионная стойкость, а также невысокая прочность соединения между слоями и с бетоном.

Задачей изобретения является исключение вышеуказанных недостатков и получение плакированного стального сортового проката для армирования бетона, имеющего высокую механическую прочность, ударную вязкость, повышенную коррозионную стойкость при высокой прочности соединения слоев друг с другом и с бетоном.

Решение поставленной задачи осуществляется за счет того, что у плакированного стального сортового проката для армирования бетона, полученного из биметаллического слитка, состоящего из основного материала, содержащего легирующую группу элементов, включающую Si и Al, и поверхностного слоя из ферритной или аустенитной нержавеющей стали, содержащей легирующую группу элементов, включающую Сr и Ni стали, путем горячей прокатки слитка на промежуточную заготовку и сортовой прокат с его последующей термообработкой, в качестве основного материала применяется сталь, содержащая в мас.%: от 1,0 до 5,8 Si и от 0,1 до 5,0 Al при условии: 3,0≤(Si+Al)≤6,0.

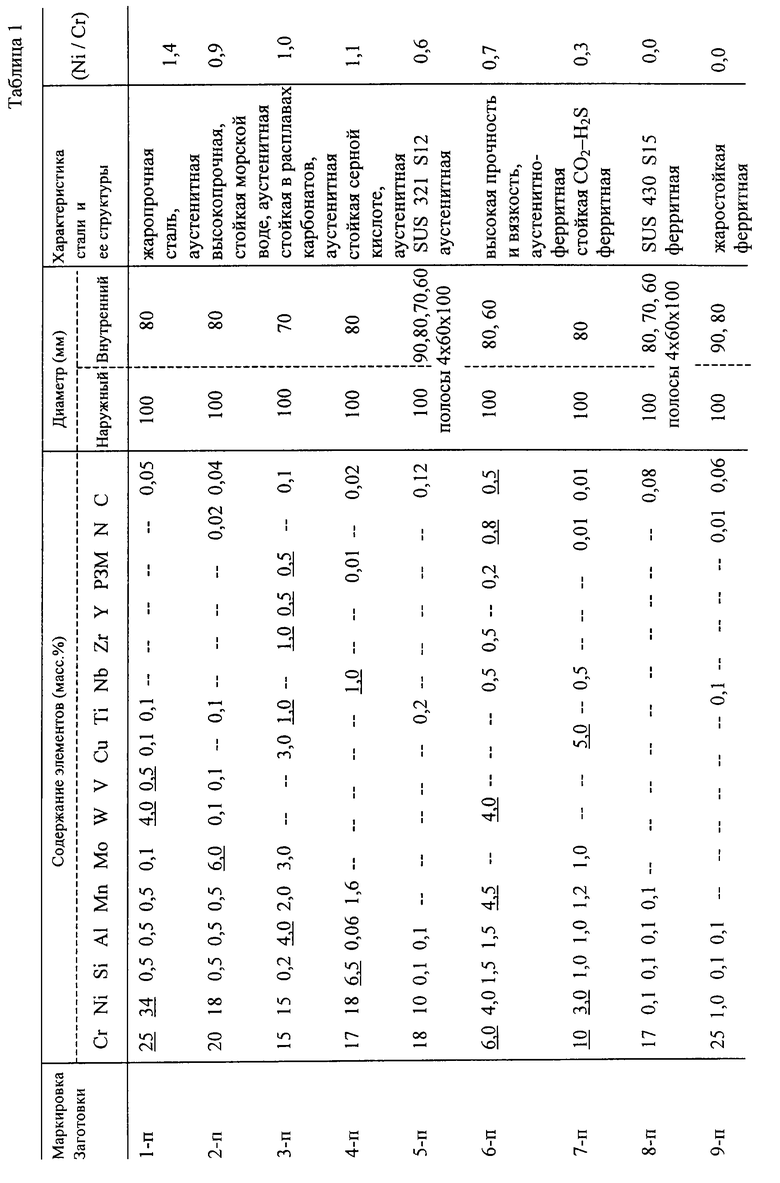

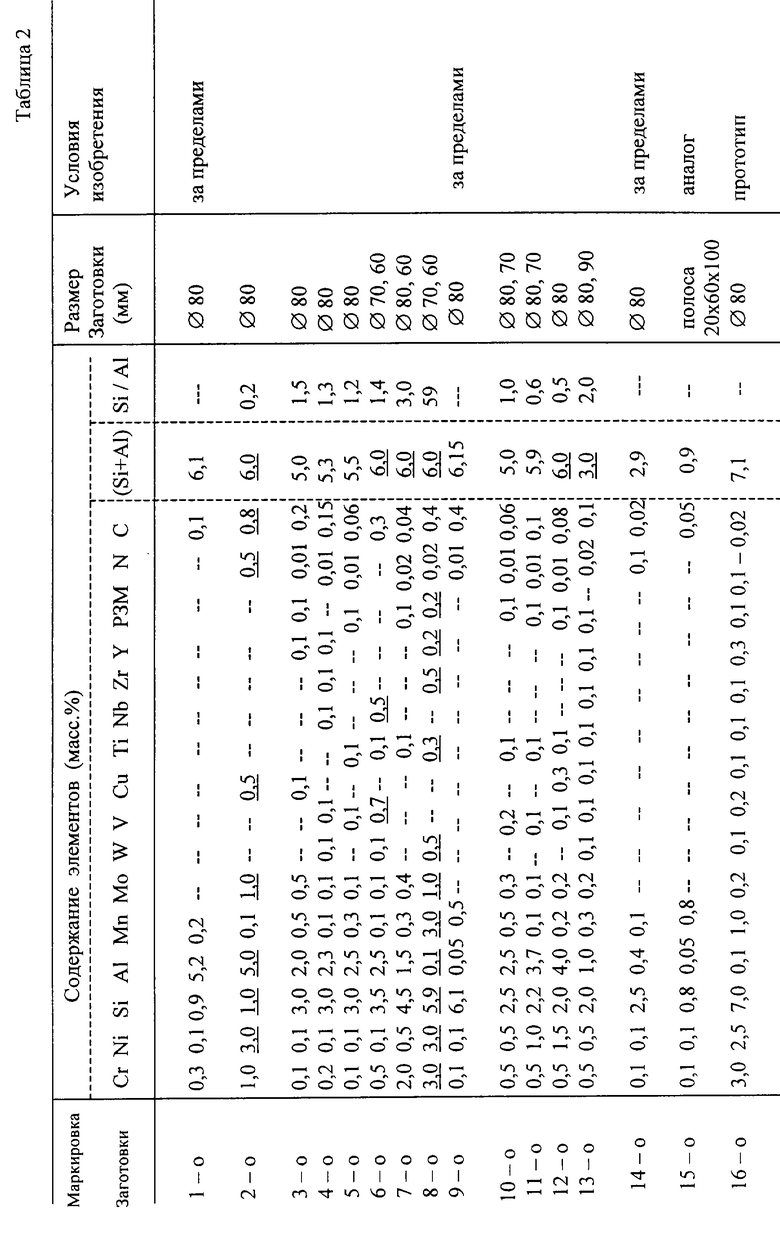

Согласно предпочтительной форме выполнения основной и поверхностный слои могут дополнительно содержать один или несколько компонентов, выбранных из группы, включающей марганец, молибден, вольфрам, ванадий, медь, титан, ниобий, цирконий, иттрий, РЗМ, азот и углерод при следующем соотношении компонентов в основном слое (маc. %): никель до 3,0; хром до 3,0; марганец до 3,0; молибден до 1,0; вольфрам до 0,5; ванадий до 0,7; медь до 0,5; титан до 0,3; ниобий до 0,5; цирконий до 0,5; иттрий до 0,2; РЗМ до 0,2; азот до 0,5; углерод до 0,8; остальное железо и примеси, а в поверхностном слое: никель до 34; хром до 25; кремний до 6,5; алюминий до 4,0; марганец до 6,0; молибден до 6,1; вольфрам до 4,0; ванадий до 0,5; медь до 5,0; титан до 1,2; ниобий до 1,0; цирконий до 1,0; иттрий до 0,5; РЗМ до 0,5; азот до 0,8; углерод до 0,5; остальное железо и примеси.

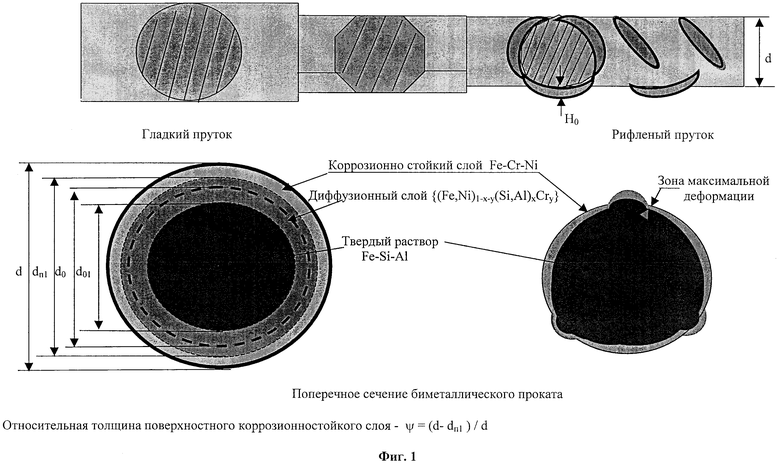

При этом является целесообразным, чтобы поверхностный слой с относительной толщиной до 20% в поперечном сечении заготовки выполнялся из нержавеющей стали с ферритной структурой, содержащей Ni≤3,0 мас.% и Сr от 10 до 25 мас. %, основной слой содержит Si и Аl при соотношении Si/Al≥(1+Ni/Cr), а диффузионный слой между упомянутыми слоями содержал основные легирующие компоненты при соотношении

{(Fe)1-x-y(Si,Al)x,Cry}, где х+у≤18.

Кроме того, является предпочтительным, что поверхностный слой с относительной толщиной до 20% в поперечном сечении заготовки выполняется из нержавеющей стали с аустенитной структурой, содержащей Ni от 4 до 34 мас.% и Сr от 6 до 25 мас. %, основной слой содержит Si и Аl при соотношении (Si/Al)≥(2-Ni/Cr), а диффузионный слой содержит основные легирующие компоненты при соотношении {(Fe, Ni)1-x-y(Si, Al)x Cry}, где х+у≤18.

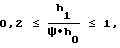

Поставленная задача решается также в способе изготовления плакированного стального сортового проката для армирования бетона согласно изобретению, включающем изготовление биметаллического прутка с поверхностным слоем из нержавеющей стали с аустенитной или ферритной структурой, горячую прокатку в несколько проходов калиброванными валками, за счет того, что заключительную операцию прокатки осуществляют калиброванными валками с рифленой поверхностью, удовлетворяющей соотношению

Н0 - максимальная глубина (высота) рифления на поверхности валков,

d - диаметр прутка,

ψ - относительная толщина поверхностного слоя.

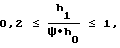

Кроме того, указанная задача решается также в способе изготовления плакированного стального сортового проката для армирования бетона, включающем изготовление биметаллического полосы с поверхностным слоем из нержавеющей стали с аустенитной или ферритной структурой, горячую прокатку в несколько проходов валками с плоской бочкой, за счет того, что заключительную операцию прокатки осуществляют валками с рифленой поверхностью, удовлетворяющей соотношению

где h1 - максимальная глубина (высота) рифления на поверхности валков,

h0 - толщина биметаллической полосы,

ψ - относительная толщина поверхностного слоя.

Является благоприятным, если биметаллическую полосу прокатывают или формуют на прессе при температуре не более 1150 К на профиль полутрубы с кривизной поверхности 1/D и толщиной стенки ho в пределах соотношения

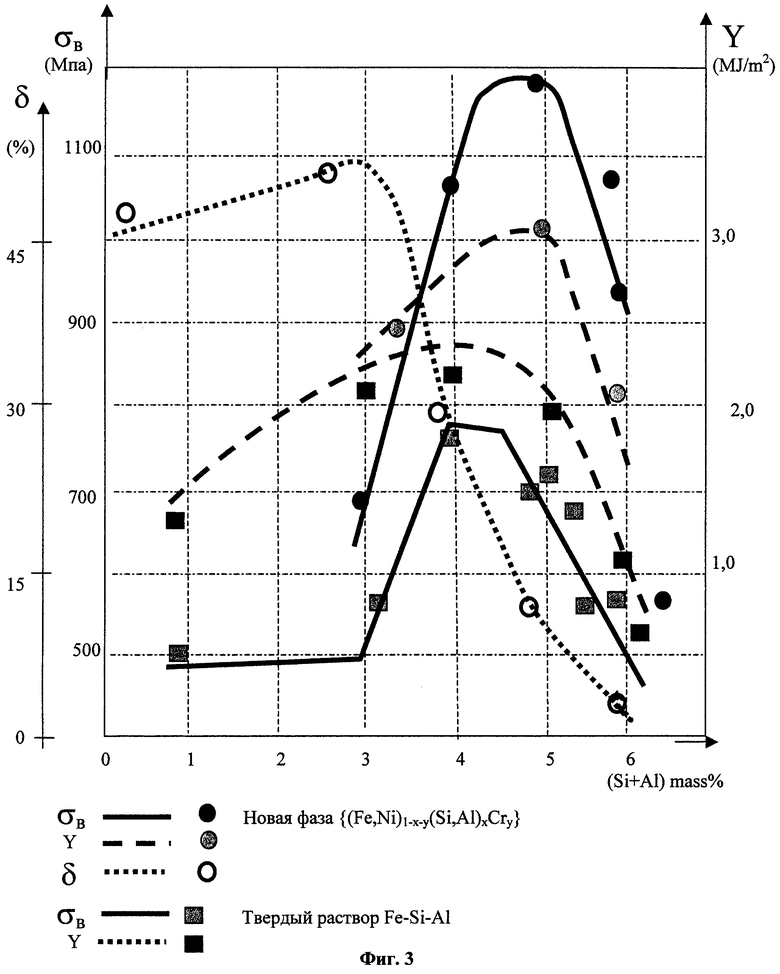

Известно, что механические свойства плакированного стального проката определяются в основном прочностью основного материала. При оптимальных условиях, когда содержание Si и Аl в основном слое находится внутри заявленного диапазона согласно пункту 1, а именно Si от 1,0 до 5,8 мас.% и Аl от 0,1 до 5 мас.%, при выполнении условия, что 3,0≤(Si+Al)≤6,0, механическая прочность составляет от 550 до 1300 МПа, а ударная вязкость - от 1,1 до 3,1 МДж/м2. Прочность соединения плакированного и основного слоя может значительно увеличиваться путем распада твердого раствора Fe-Si-Al-Cr-Ni и нового фазового образования {(Fe, Ni)1-x-y(Si, Al)x Cry} с когерентными межфазными границами в диффузионной зоне. При этом прочность соединения может быть равна прочности основного слоя или превышать ее, что позволяет производить биметаллический сортовой прокат с коррозионной защитой всей поверхности, например, в виде круглой или квадратной заготовки с замкнутой по всему периметру нержавеющей оболочкой. В дальнейшем такую биметаллическую заготовку можно деформировать в круглый или квадратный профиль или в полосу без нарушения сплошности покрытия по всему периметру, включая торцевые поверхности прокатанной полосы (с необрезной кромкой) с сохранением коррозионной защиты по всей поверхности (фиг. 1 и 2).

В том случае, если при изготовлении плакированного стального проката содержание Si и Аl выходит за верхний предел, указанный в пункте 1 формулы изобретения, и составляет, например, для Si 6,1 мас.%, а для Аl 5,1 мас.%, уменьшается механическая прочность, которая составляет при комнатной температуре менее 550 МПа, и ударная вязкость - менее 0,9 МДж/м2. Это обусловлено снижением прочностных и пластических параметров твердого раствора Fe-Si-Al из-за образования сверхструктур типа Fe13Si3, Fe3Si или Fe7Al. Подобный уровень свойств не соответствует требованиям, предъявляемым к арматурным профилям.

Если содержание Si и Аl выходит за нижние граничные значения и составляют, например, для Si 0,9 мас.% и для Аl 0,05 мас.%, механическая прочность основного материала и прочность соединения слоев уменьшаются до менее 500 МПа и менее 0,6 МДж/м2 соответственно. Это обусловлено недостаточным содержанием в твердом растворе железа Si и Аl, способствующих упрочнению структуры и восстановлению оксидов железа на границе между слоями. Образующаяся при нагреве и горячей прокатке диффузионная граница содержит большое количество оксидных пленок, несплошностей и прочих структурных дефектов, а при деформации часто возникают расслоения и трещины в плакированном слое.

Выход за нижнее граничное значение по содержанию (Si+Аl) в основном материале полученного плакированного проката, например, при значении, равном 2,9 приводит к уменьшению механической прочности ниже допустимого предела, равного 500 МПа, а выход за верхнее граничное значение, например, при значении, равном 6,1 приводит к снижению ударной вязкости ниже 1,0 МДж/м2. Указанные механические характеристики зависят от степени упрочнения структуры твердого раствора кремнием и алюминием, а также от оптимального выбора температурного интервала мартенситного превращения. Оптимальные свойства прокат приобретает при содержании (Si+Al) в интервале от 3 до 6 мас.% (фиг.3).

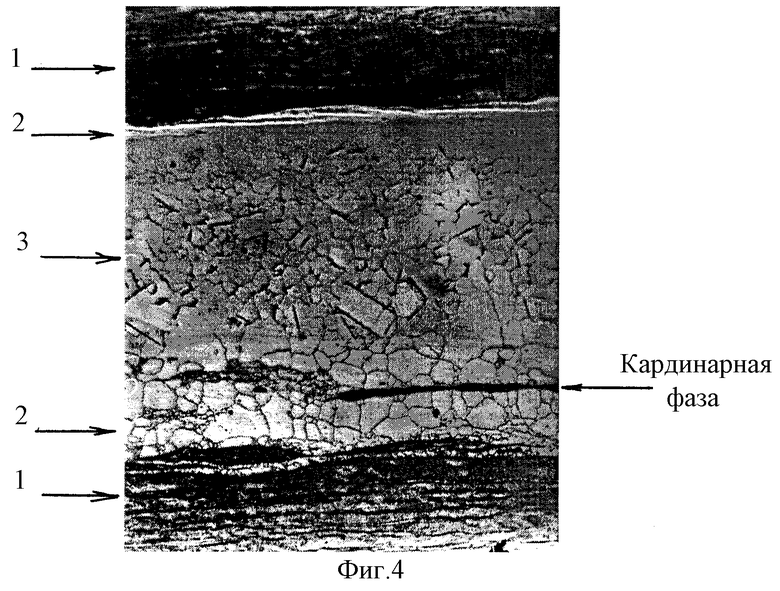

При горячей обработке биметаллического слитка в переходной зоне между поверхностным и основным слоями образуется диффузионный слой, состоящий из твердого раствора на основе Fe, легированный основными компонентами, которыми являются Si, Al, Сr и Ni, а также другими компоненатами, содержащимися в основном и поверхностном слоях, часть их которых присутствует в сплаве в качестве примеси (фиг.4, 5). Диффузионный слой образуется путем взаимодиффузии указанных компонентов, при этом их влияние на структурные превращения в диффузионном слое различное, так Si, Сr и Al стабилизируют феррит, Ni при содержании до 3% растворяется в феррите, а при большем содержании стабилизирует аустенитные участки структуры. Сr и Ni снижают температуру мартенситного превращения. Si незначительно повышает ее, а Al резко повышает температуру мартенситного превращения. В комплексе эти процессы оказывают влияние на образование микроструктуры диффузионного слоя и, как следствие, на прочность соединения поверхностного и основного слоев.

Другим важным обстоятельством является то, что хорошо стабилизированная Si и Аl ферритная структура основного слоя имеет ограниченную растворимость по содержанию С (менее 0,01 %), поэтому оставшийся углерод в процессе термообработки биметаллического проката вытесняется частично в карбидную фазу и частично в переходную зону между слоями. В итоге относительно тонкий диффузионный слой может в значительной мере обогащаться углеродом (до 1% и более) и при неблагоприятных условиях выделяться в виде многочисленных строчек из обособленных карбидных частиц по межфазным границам и границам зерен, что снижает прочность соединения поверхностного и основного слоев.

Приведенный перечень легирующих компонентов, включающий никель, хром, марганец, молибден, вольфрам, ванадий, медь, титан, ниобий, цирконий, иттрий, РЗМ, азот и углерод, может иметь разное назначение в поверхностном и в основном слоях. Так, Ni и Сr в поверхностном слое определяют тип структуры и коррозионную стойкость поверхности. При содержании Ni менее 3% и Сr от 10 до 25 % сталь имеет ферритную структуру и ее поверхность обладает высокой стойкостью к атмосферной коррозии. При содержании Ni от 4 до 34%, а Сr от 6 до 25% структура стали может быть либо аустенитно-ферритной (дуплексной), либо аустенитной, вследствие чего такая сталь имеет более высокую стойкость в агрессивных газовых и жидких средах, в том числе при повышенных температурах.

В основном слое Ni и Сr содержится в кремнистом феррите и часть Сr в карбидах. Ni в твердом растворе улучшает прокаливаемость и повышает вязкость слоя.

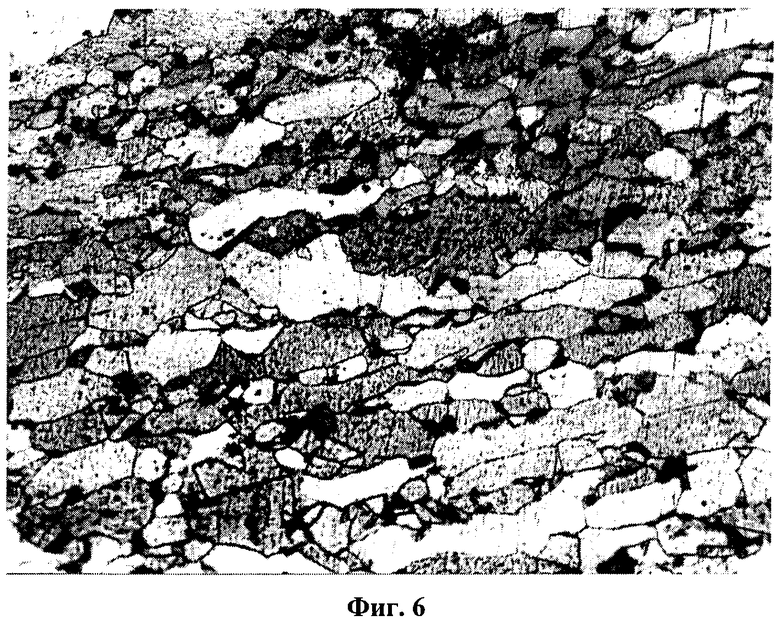

Марганец в поверхностном и в основном слое повышает прокаливаемость биметаллической стали. Однако он содействует быстрому росту зерна, что охрупчивает структуру стали. Легирование карбидообразующими элементами типа V, W, V, Ti, Nb, Zr способствует измельчению микроструктуры при горячей обработке стали, а также влияет на перераспределение углерода между дисперсными карбидами и аустенитными и мартенситными участками микроструктуры (фиг. 6).

Например, Мо, предотвращая образование карбидов хрома по границам зерен, способствует устранению межкристаллитной коррозии в поверхностном слое, повышает прокаливаемость, статическую, динамическую и усталостную прочность, понижает порог хладноломкости в основном слое стали. Все эти факторы позволяют влиять на механические свойства слоев, при определенных условиях повышая прочность и ударную вязкость структуры.

Легирование Y и РЗМ позволяет ограничивать рост зерна на стадии выплавки и кристаллизации стали, что благоприятно отражается на механических свойствах проката при последующей технологической обработке. Азот и углерод являются основными элементами, которые, взаимодействуя с вышеуказанными легирующими добавками, образуют карбидную, нитридную, а чаще комплексную карбонитридную неметаллическую фазу в виде дисперсных частиц, являющихся структурными барьерами на пути движения границ зерен и дислокации, и тем самым влияют на параметры структуры, пластические и прочностные свойства.

Помимо прочего, содержание углерода влияет на количество остаточного аустенита и мартенситной фазы в структуре слоев проката, что при определенных условиях также определяет механические свойства проката.

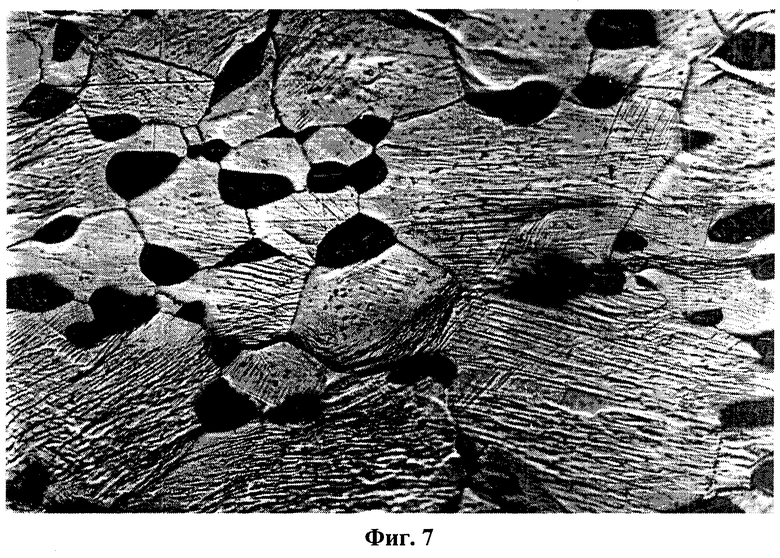

При изготовлении плакированного проката, в котором поверхностный слой толщиной до 20% в поперечном сечении биметаллического слитка состоит из ферритной нержавеющей стали, содержащей Ni 3% и Сr 10-25%, при соотношении Si/Al в основном слое меньше величины (1+Ni/Cr), содержащийся в твердом растворе Аl повышает температуру мартенситного превращения настолько, что часть объема диффузионого и основного слоев, обогащенная углеродом и алюминием, при охлаждении после горячей прокатки претерпевает мартенситное превращение (фиг. 7). После мартенситного распада основной слой и особенно диффузионный слой охрупчиваются, то есть скользящие при пластической деформации дислокации тормозятся на мартенситных участках, где в структуре часто образуются микротрещины и прочность соединения слоев уменьшается.

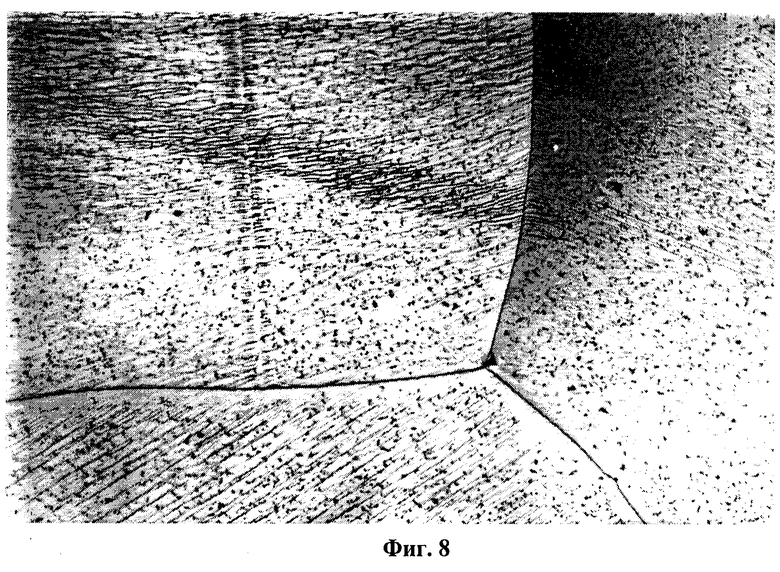

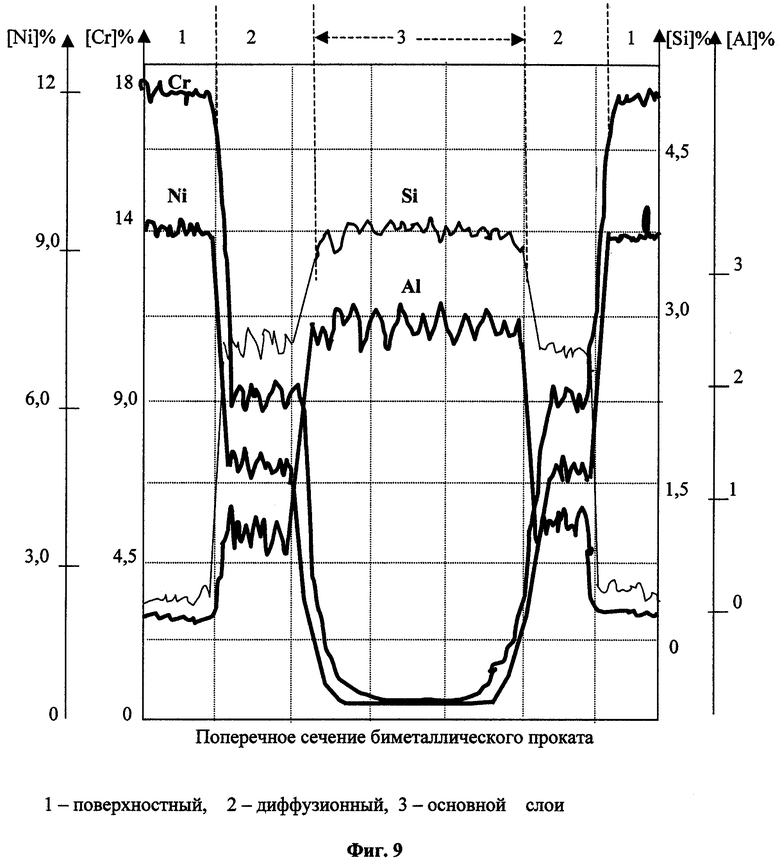

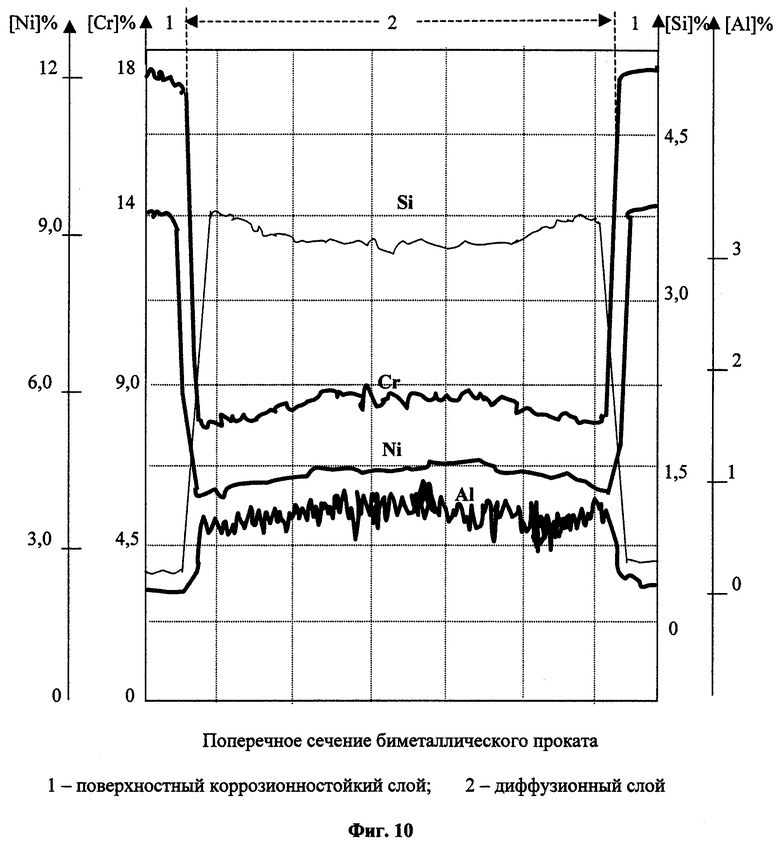

При изготовлении плакированного проката, в котором поверхностный слой толщиной до 10% в поперечном сечении биметаллического слитка состоит из ферритной нержавеющей стали, содержащей Ni≤3,0% и Сr от 10 до 25%, при оптимальном соотношении Si и Аl в основном слое, равном (Si/Al)≥(1+Ni/Cr), устойчиво стабилизируется малообогащенная углеродом ферритная структура в диффузионном слое. При этом в диффузионном и основном слоях значительная часть углерода удерживается в твердом растворе легированного феррита, а остальная часть углерода выделяется в виде дисперсных и равномерно распределенных карбидов во всем объеме микроструктуры слоев (фиг. 8). Кроме того, в диффузионном слое при определенных термических условиях осуществляется распад твердого раствора Fe-Si-Al-Cr и образование новой высокопрочной фазы { Fe1-x-y(Si, Al)x Cry}, а при толщине поверхностного слоя 10-20% диффузионный слой может расти вглубь основного и поверхностного слоев и даже распространяться по всему поперечному сечению проката между поверхностными нержавеющими слоями (фиг. 9, 10). При этом относительная толщина поверхностного нержавеющего слоя исходного состава может уменьшаться.

Приведенные факторы способствуют тому, что механическая прочность, ударная вязкость основного и переходного слоев и прочность соединения поверхностного слоя достигают самых высоких значений, а поверхность может сохранять высокие параметры коррозионной стойкости, если толщина поверхностного слоя исходного состава останется достаточной (не менее 5%).

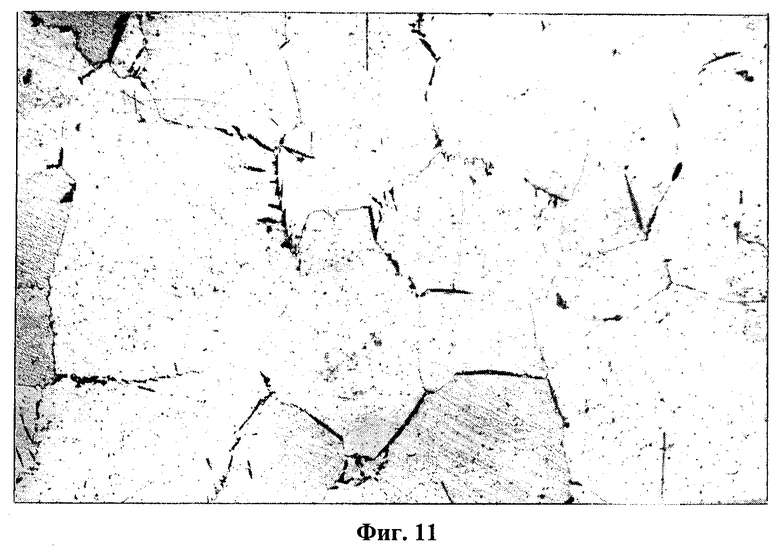

Плакированный стальной сортовой прокат, у которого поверхностный слой 6-25%, при соотношении Si/Al в основном слое меньше величины (2-Ni/Cr) способствует тому, что температура мартенситного превращения в диффузионном слое, куда из поверхностного слоя дополнительно диффундирует Сr и Ni, понижается. При охлаждении проката на многочисленных дефектах структуры, в том числе на межфазных границах и границах зерен, обогащенных углеродом, из мартенсита и остаточного аустенита выделяется дисперсная карбидная фаза (фиг. 11), вследствие чего структура диффузионного слоя подвержена охрупчиванию путем дисперсного твердения. Помимо этого, при повышенном содержании Ni более 5% и Аl более 1 % в диффузионном слое тормозятся распад твердого раствора Fe-Si-Al-Cr-Ni и образование новой высокопрочной фазы {(Fe,Ni)1-x-y(Si, Al)x Cry} . Приведенные факторы способствуют тому, что прочность соединения поверхностного и основного слоев снижается, а при деформации в зоне растягивающих напряжений плакированного проката могут возникать микротрещины и расслоения.

При производстве плакированного проката с покрытием из аустенитной нержавеющей стали с оптимальным соотношением Si и Аl в основном слое в пределах (Si/Al)≥(2-Ni/Cr) устойчиво стабилизируется обогащенная Si, Cr и малообогащенная Ni, Al ферритная структура в диффузионном слое. Значительная часть углерода удерживается в твердом растворе легированного феррита, а остальная часть углерода выделяется в виде дисперсных и равномерно распределенных карбидов типа { (МеСr)23С6} во всем объеме микроструктуры диффузионного слоя (фиг. 8). Кроме того, в диффузионном слое твердый раствор Fe-Si-Al-Cr-Ni при определенных термических условиях рападается и образуется новая высокопрочная фаза {(Fe,Ni)1-x-y(Si,Al)x Cry}, где при толщине поверхностного слоя 10-20% диффузионный слой может расти вглубь основного и поверхностного слоев и распространяться по всему поперечному сечению проката между поверхностными нержавеющими слоями (фиг.9,10). При этом относительная толщина поверхностного нержавеющего слоя исходного состава (ψ) может уменьшаться до ψ=0,05 (фиг.1). Приведенные факторы способствуют повышению механической прочности и ударной вязкости основного и диффузионного слоев, а также прочности соединения поверхностного слоя настолько, что плакированный прокат выдерживает самое сложное деформационное формоизменение без нарушений сплошности в покрытии и тем самым сохраняет на высоком уровне коррозионную стойкость поверхности.

В плакированном прокате, где поверхностный слой из нержавеющий аустенитной или ферритной стали больше 20% в поперечном сечении, теряется экономическая эффективность и целесообразность его производства, а где поверхностный нержавеющий слой менее 10% - бывает недостаточно диффузии Сr и Ni для образования высокопрочного диффузионного слоя из фазы {(Fe, Ni)1-x-y(Si, Al)xCry} по сечению между нержавеющими слоями. Кроме того, оставшаяся толщина (менее 5%) нержавеющего слоя исходного состава может быть недостаточной для эффективной коррозионной защиты проката.

Способ изготовления плакированного проката заключается в выплавке стали для основного и поверхностного слоев, сборке биметаллического слитка, горячей прокатке слитка для получения заготовки и ее последующей термообработке. При соблюдении вышеуказанных условий изобретения в диффузионной зоне при определенных термических условиях может осуществляться распад твердого раствора Fe-Si-Al-Cr-Ni с образованием новой высокопрочной фазы {(Fe, Ni)1-x-y(Si, Al)xCry} , что позволяет очень прочно соединить поверхностный и основной слои. Далее такую заготовку подвергают горячей прокатке в несколько проходов на калиброванных валках на биметаллический пруток, после чего пруток прокатывают калиброванными валками с рифленой поверхностью, при этом максимальная глубина (или высота) рифления на поверхности валков (прутка) Но не должна быть больше величины соотношения (ψ•d), где ψ - относительная толщина поверхностного слоя, d - диаметр прокатанного прутка (мм) (фиг.1). При выполнении данного условия на поверхности прокатанного прутка получается качественное рифление по требованиям захвата с бетонной смесью и поверхностный коррозионно-стойкий слой по всему рифленому профилю не утоняется больше чем на половину от исходной относительной толщины. Это обеспечивает надежную коррозионную защиту всей поверхности ребристого прутка и повышает коррозионную стойкость проката.

Если производство биметаллического прутка осуществляется с прокаткой на рифленых валках, у которых высота (или глубина) рифления выходит за пределы указанного выше соотношения, а именно Ho>(ψ•d), тогда на отдельных рифленых участках в местах максимальной неоднородности деформации (фиг. 1) наблюдаются чрезмерно утоненный поверхностный слой и даже разрывы и микротрещины в покрытии. При коррозионных испытаниях в этих местах выявляются явные следы коррозии в виде ржавого питинга.

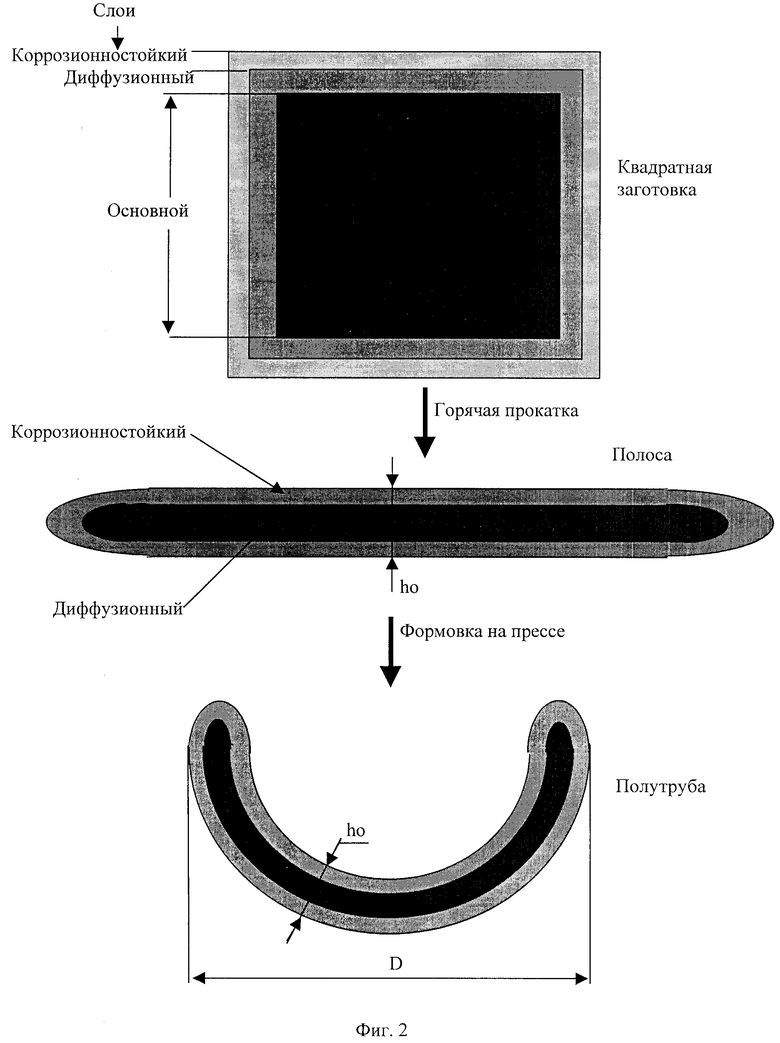

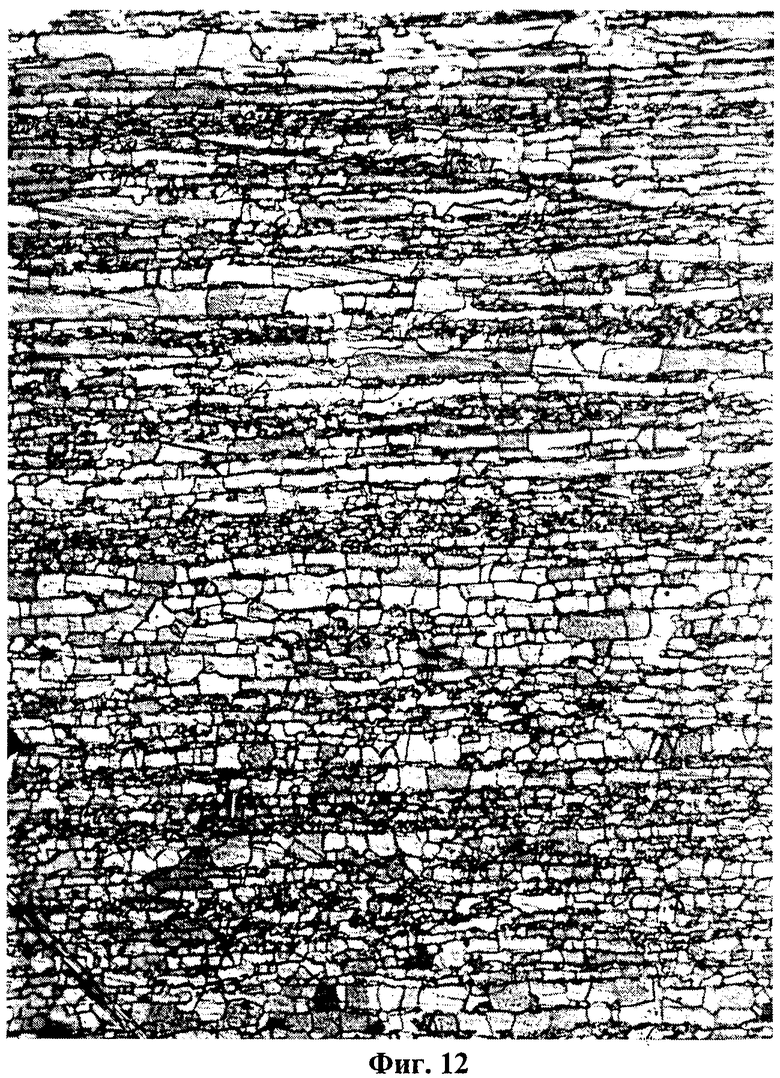

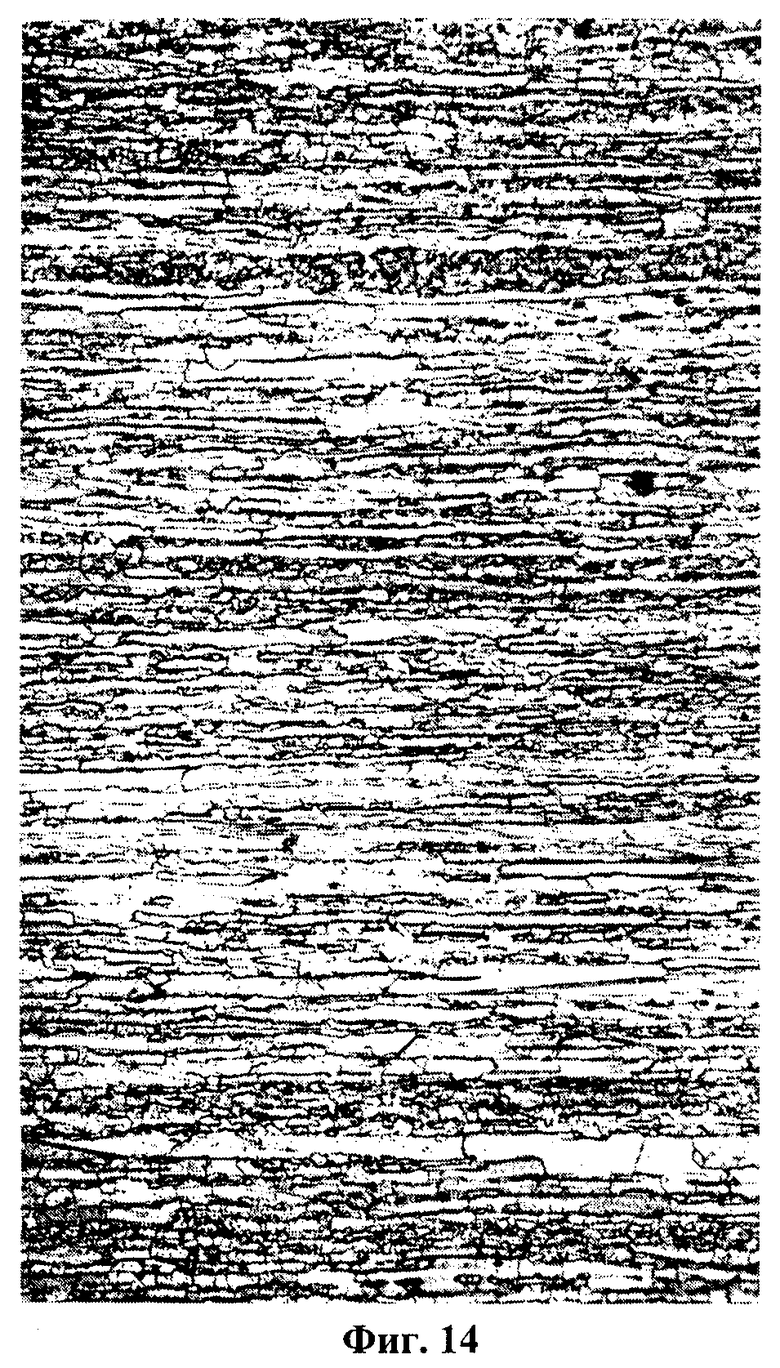

Плакированный прокат из биметаллической заготовки может прокатываться за несколько проходов в валках с гладкой бочкой на биметаллическую полосу толщиной (h0) с покрытием (ψ), а затем прокатывают на бочке с рифленой поверхностью, удовлетворяющей соотношению: 0,2≤(h1/ψ•h0)≤1, далее рифленую полосу формуют прокаткой или на прессе при температуре ≤1150 К на профиль полутрубы с кривизной поверхности в поперечном сечении (1/D) в пределах соотношения: (5•h0/D)≤1; где h1 - глубина (высота) рифления на поверхности полосы (валков), h0 - толщина полосы, ψ - относительная толщина нержавеющего слоя (фиг. 2). Указанные оптимальные технологические параметры способствуют получению максимальной прочности и коррозионной стойкости полосы и арматурного профиля путем ограничения отрицательного воздействия неоднородной деформации по сечению полосы и структурными преобразованиями. Так, например, при выполнении условий соотношения ((h1/ψ•h0)≤1) неоднородная деформация поверхностного слоя при прокатке рифлеными валками в местах максимального пикового пластического течения металла покрытия, ограничена его утонением не более чем на половину относительно участка с равномерным пластическим течением. Т. е. если относительная толщина покрытия равна 10% от поперечного сечения проката, то в местах пиковых деформаций покрытие утоняется не более чем до 5% от поперечного сечения проката, при соблюдении оптимального соотношения высоты рифления на инструменте (валке), толщин полосы и покрытия. Это позволяет сохранить полную сплошность и бездефектность покрытия и тем самым повысить его коррозионную стойкость. После деформации полосы в полутрубу в поперечном сечении полосы возникает значительная неоднородность по вытяжке металла в различных слоях и чем больше кривизна изгиба (или меньше диаметр полутрубы), тем больше наружная выпуклая поверхность деформирована растяжением относительно внутренней поверхности (фиг. 12-14). При выполнении соотношения (5•h0/D)≤1 относительное растяжение наружной поверхности по сравнению с внутренней не больше 25%, что позволяет формировать нужный армированный профиль из заданной толщины полосы без образования дефектов и микротрещин на наружной поверхности полутрубы и тем самым повысить ее коррозионную стойкость. Оптимальная температура формовки профиля полутрубы с заданными согласно изобретению технологическими параметрами может быть от комнатной до 1150 К. При этом у плакированного проката механическая прочность увеличивается по мере снижения температуры деформации за счет деформационных дефектов и наклепа структуры, а ударная вязкость, наоборот, уменьшается в силу тех же причин, но их параметры не выходят за допустимые стандартом пределы.

При прокатке на рифленых валках, если глубина рифления на поверхности полосы больше верхнего предела (h1/ψ•h0)>1, тогда в местах максимальной неоднородности деформации поверхностный слой может утоняться больше чем на половину и в покрытие могут наблюдаться микротрещины. При коррозионных испытаниях в этих местах выявляются явные следы коррозии в виде ржавого питинга.

При прокатке на изношенных валках, где высота рифления на поверхности валков меньше нижнего предела (h1/ψ•h0)<0,2, тогда получаемые глубина и структура рифления на арматурном профиле недостаточны для обеспечения необходимых прочности сцепления и захвата с бетонной смесью.

Формовка полутрубы при температуре выше 1150 К вызывает чрезмерное разупрочнение и охрупчивание структуры основного и поверхностного слоев проката за счет обогащения межфазных и зеренных границ карбидной фазой, каогуляции и роста карбидов и мартенситной фазы, а также увеличения величины зерна. Это снижает механическую прочность и ударную вязкость плакированного проката.

Формовка полутрубы с кривизной поверхности больше соотношения (1/5h0) приводит к большой неоднородности пластической деформации по сечению полосы (>25%), что вызывает появление в покрытии микротрещин на внешней (выпуклой) поверхности полутрубы. При коррозионных испытаниях выпуклая поверхность покрывается следами коррозии в виде ржавого питинга.

Сущность изобретения поясняется на фиг. 1-14.

На фиг. 1 - схематически изображен плакированный пруток с гладкой и рифленой поверхностью;

На фиг. 2 - схематически изображены в поперечном сечении плакированная заготовка, полоса и полутруба;

На фиг. 3 представлены механические свойства плакированного проката в зависимости от состава и структуры основного слоя, где σв - предел прочности, Y - ударная вязкость, δ - относительное удлинение растяжением;

На фиг.4 - микроструктура плакированной полосы в поперечном сечении, где 1 - поверхностный нержавеющий слой, 2 - промежуточный диффузионный слой, 3 - основной слой;

На фиг. 5 - распределение элементов Si, Cr и Аl в поперечном сечении биметаллического проката, где все слои со структурой твердого раствора:

поверхностный (1), диффузионный (2) и основной (3);

На фиг. 6 - микроструктура кремнистой стали с ферритными и мартенсито-перлитными зернами;

На фиг. 7 - мартенситные выделения по границам зерен диффузионной зоны;

На фиг. 8 - дисперсные выделения карбидной фазы по объему зерен основного и диффузионного слоев;

На фиг. 9 - распределение элементов Si, Al, Cr, Ni в поперечном сечении биметаллического проката, где слои: поверхностный (1) и основной (3) со структурой твердого раствора, а промежуточный диффузионный (2) - со структурой фазы {(Fe, Ni)1-x-y(Si, Al)x Cry};

На фиг. 10 - распределение элементов Si, Al, Cr, Ni в поперечном сечении биметаллического проката, где слои: поверхностный (1) с исходным составом покрытия из нержавеющей стали, а диффузионный (2) - со структурой из фазы { (Fe, Ni)1-x-y (Si, Al)x Cry} по всему сечению основного слоя;

На фиг. 11 - карбидные и мартенситные выделения на границах зерен диффузионного слоя;

На фиг. 12 - равновесная микроструктура поверхностного слоя полосы после горячей прокатки и термообработки;

На фиг. 13 - микроструктура поверхностного слоя прокатанной полутрубы со стороны выпуклой поверхности;

На фиг. 14 - микроструктура поверхностного слоя прокатанной полутрубы со стороны вогнутой поверхности.

Пример конкретного выполнения изобретения

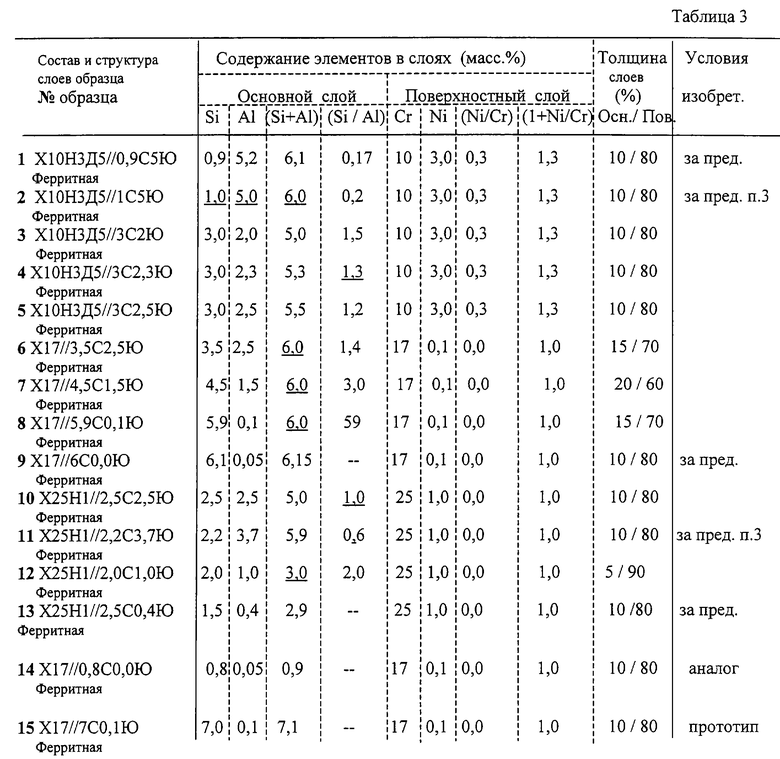

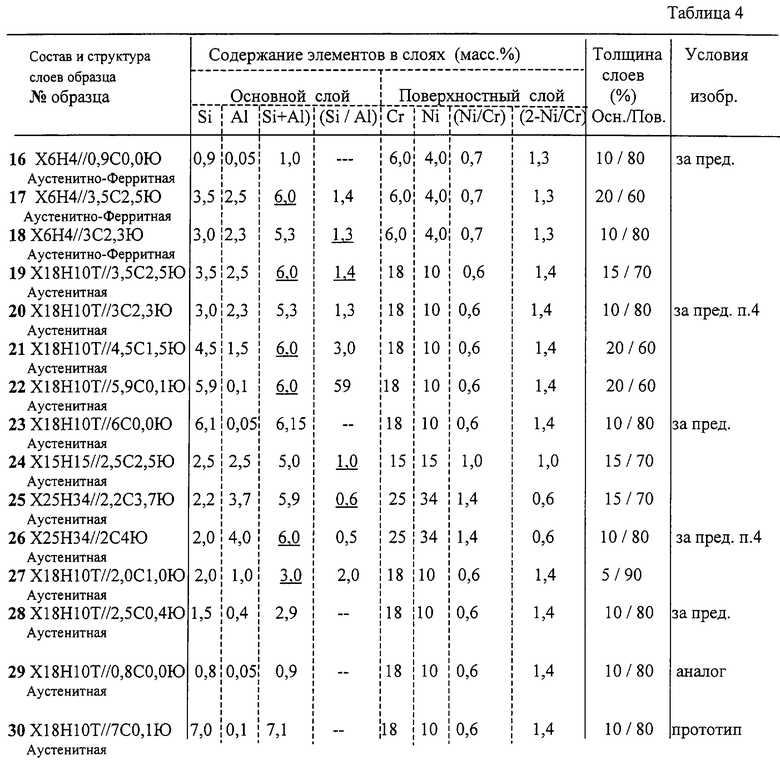

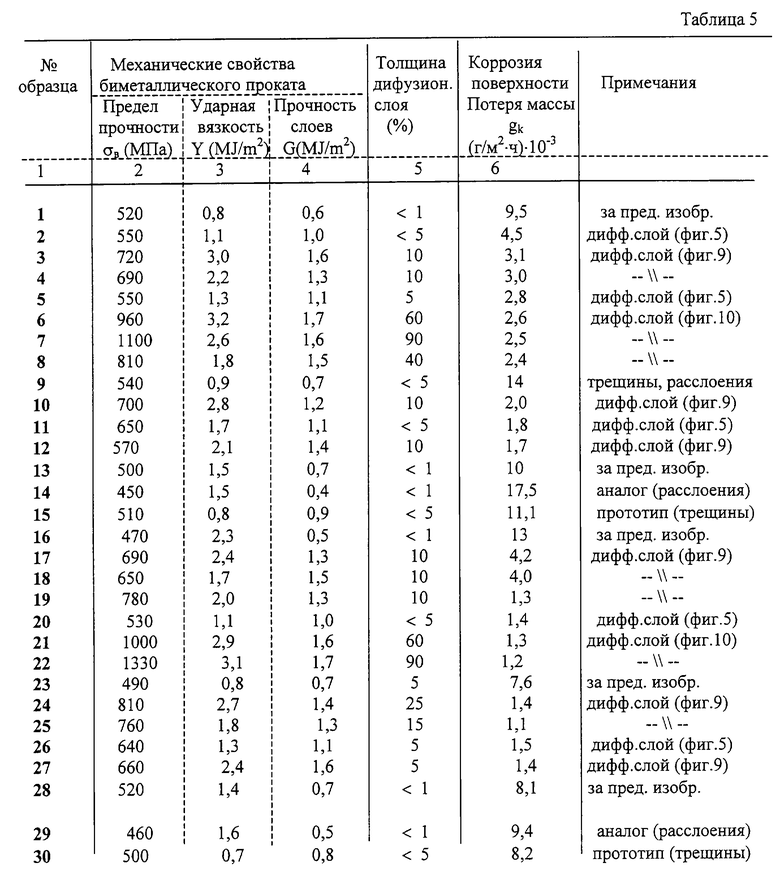

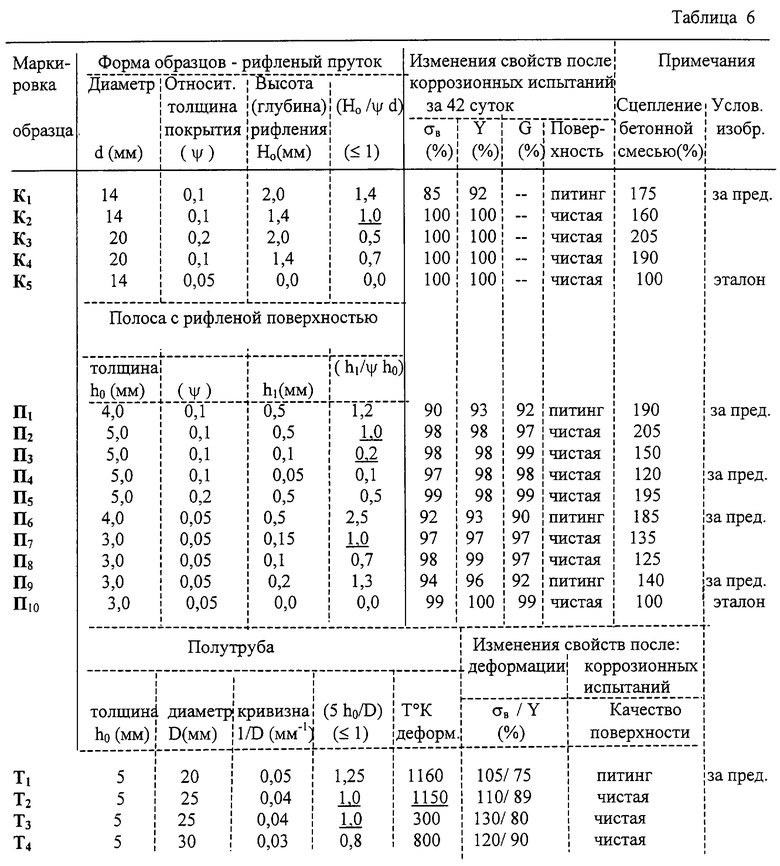

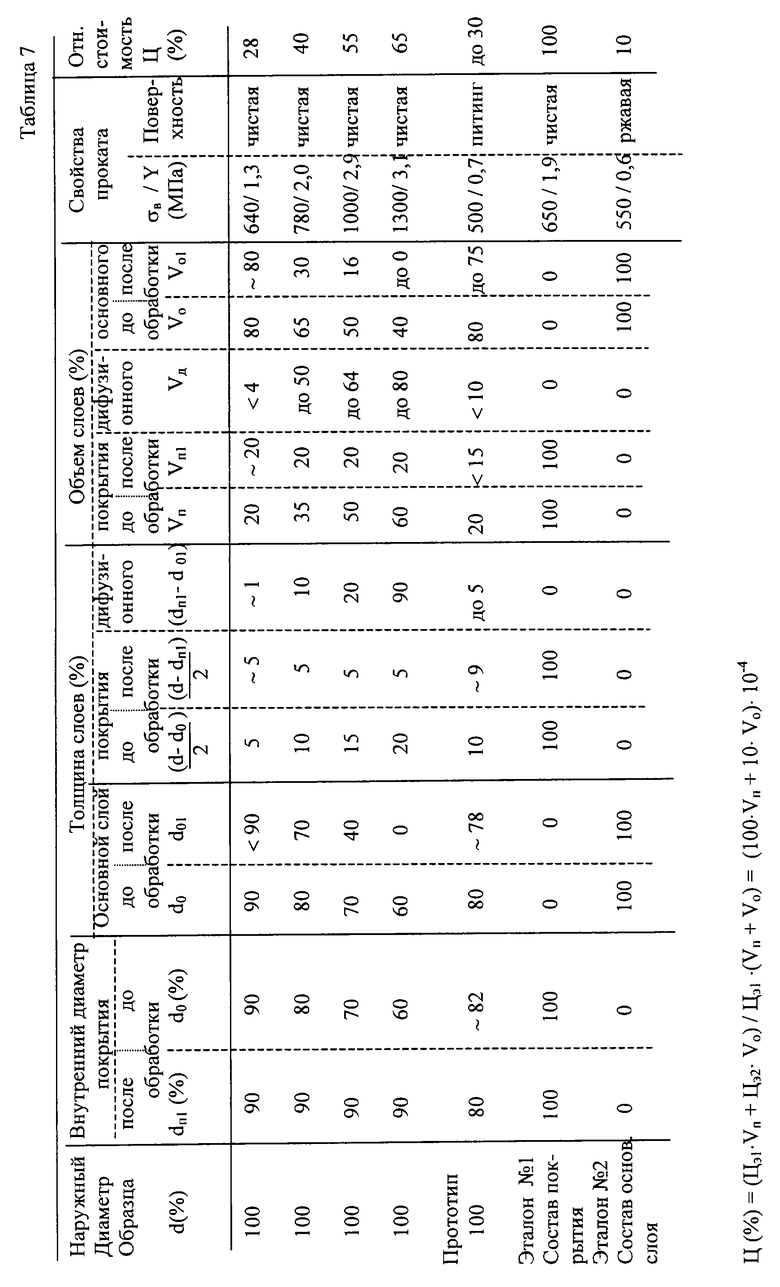

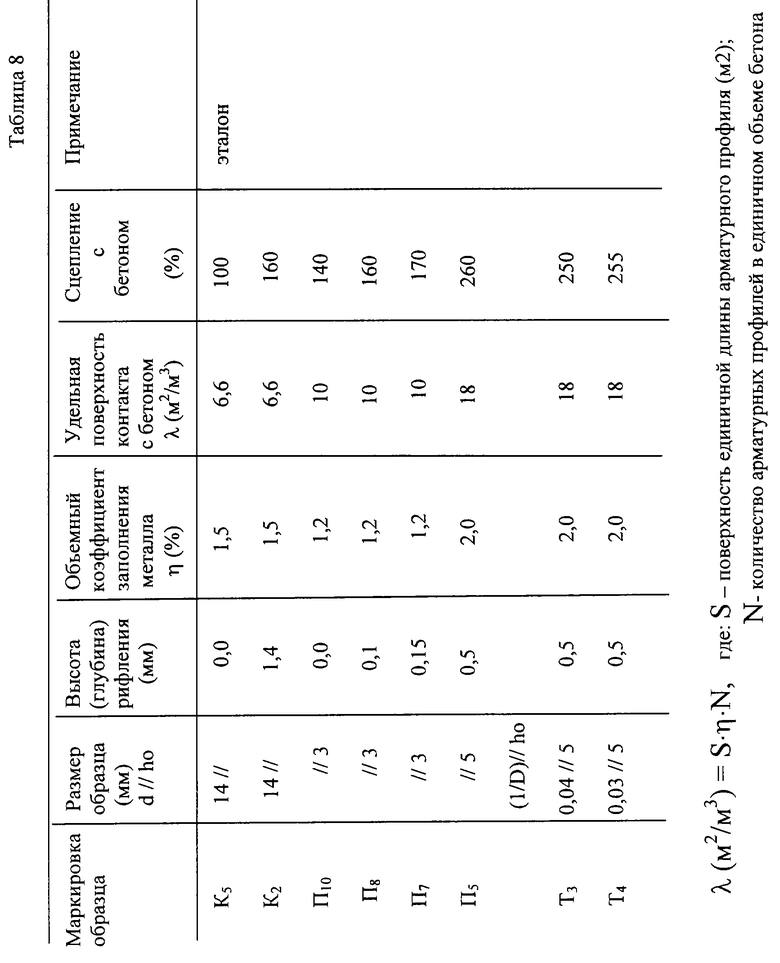

Согласно предлагаемому изобретению были изготовлены плакированные стальные образцы, состоящие из поверхностного и основного слоев, легированных элементами Cr, Ni и Si, Al. В табл.1 показано содержание основных (Cr, Ni) и сопутствующих элементов в поверхностном слое, в табл.2 - содержание основных (Si, Al) и сопутствующих элементов в основном слое. В табл.3 и 4 показаны марочные состав и структура, а также содержание и соотношения основных элементов в поверхностном и основном слоях плакированных образцов ( 1-30). В табл. 5 указаны механические и коррозионные свойства, а также прочность соединения покрытия в данных образцах 1-30. В табл.6 представлены параметры сортового плакированного проката, а также изменения свойств образцов после коррозионных испытаний и деформирования полосы на полутрубу. В табл.7 представлены параметры макроструктуры в поперечном сечении биметаллических образцов до и после обработки (прокатки и термообработки), а также свойства и относительная стоимость проката.

Сталь с различным содержанием Cr, Ni, Si, Al, также дополнительно содержащую Mn, Mo, W, V, Cu, Ti, Nb, Zr, Y, PЗM, C, N, выплавляли в индукционной вакуумной печи и разливали в формы для получения полых и цилиндрических заготовок заданных размеров и составов. Состав и размеры полых заготовок (поверхностный слой) указаны в табл.1. Состав и размеры цилиндрических заготовок (основной слой) указаны в табл.2. Цилиндрические заготовки вставляли в полые заготовки. Затем для предотвращения окисления границы раздела при нагреве на торце слитка заваривали границу между слоями. Таким образом, получали биметаллические слитки с легированным Сr и Ni коррозионно-стойким по всему периметру поверхностным слоем, а в средней части - основным слоем из стали, легированной Si и Аl (табл.3, 4).

Биметаллические слитки нагревали и подвергали горячей реверсивной прокатке на клети с диаметром валков 300 мм за несколько проходов через систему калибров "ромб-квадрат" до получения промежуточной заготовки 40•40 мм. После термообработки одну часть квадратных заготовок подвергали дальнейшей горячей прокатке на клети с диаметром валков 250 мм через систему калибров "овал-круг" на пруток диаметром 20-14 мм, другую часть - на другой клети с плоской бочкой валков на полосу толщиной 5-3 мм. При горячей прокатке биметаллических плакированных прутков на последних проходах задавали трехстороннюю эвальвентную асимметрию в поперечном сечении и калибровку ребристого профиля на валках с рифленой поверхностью, где глубина рифления изменялась от 0 до 2 мм. При горячей прокатке биметаллических плакированных полос заключительный проход осуществляли в валках с рифленой поверхностью по форме рисунка из периодически расположенных ячеек в виде ромба с шириной грани 5 мм, периодом повторяемости 20 мм и высотой рифления от 0 до 0,5 мм. Часть рифленых полос деформировали при температуре от комнатной до 1160 К формовкой на прессе цилиндрическим пуансоном до получения профиля в виде полутрубы с различной кривизной поверхности. В табл.6 представлены параметры сортового плакированного проката и технологические параметры его обработки при производстве в виде рифленых прутков, полос и деформированной полутрубы.

После горячей деформации биметаллические передельные заготовки и сортовой плакированный прокат термообрабатывали для формирования заданной многофазной макроструктуры в поперечном сечении. Состав и параметры макроструктуры в поперечном сечени влияют на свойства и стоимость проката. В табл.7 представлены параметры многофазной макроструктуры в поперечном сечении до и после обработки биметаллических образцов, а также свойства и относительная стоимость проката.

Для производства заготовки в соответствии с аналогом изготовили прямоугольные образцы с заданными размерами, а также составами поверхностного и основного слоев (табл.1 и 2), далее изготовили трехслойный пакет и заварили по периметру границы соединения слоев, полученные трехслойные заготовки сечением 28•60 мм прокатали за несколько проходов на полосы 3•80 мм. При прокатке за счет поперечного уширения большая часть металла (до 25%) основного слоя "вытекла" из-под покрытия, вследствие чего значительно изменились от исходных относительные толщина и площадь поверхностного нержавеющего слоя. Для испытаний в соответствии с другими образцами из прокатанных аналогов вырезали полосы шириной до 60 мм, где боковые торцевые поверхности были также не защищены от коррозии, однако относительная площадь поверхности без покрытия значительно уменьшилась.

Производство слитка и проката в соответствии с прототипом по технологической схеме была идентична другим образцам изобретения.

На различных этапах горячей прокатки и термообработки отбирали образцы и иследовали микроструктуру и распределение Cr, Ni, Si, Al в поперечном сечении биметаллического проката, а также ударную вязкость, механическую прочность и относительное удлинение.

Прочность соединения слоев исследовали методом Эриксена [4] деформацией плакированных плоских образцов выдавливанием сферической поверхности шариком D=10-20 мм при комнатной температуре.

Коррозионные испытания проводили в течение 42 суток в 10% растворе азотной кислоты методом взвешивания до погружения и вынутых из раствора образцов. По общей потере массы за период испытания ~1000 ч рассчитывали удельный параметр gk (г/м2•ч).

Для определения относительной прочности сцепления арматурных профилей с бетонной смесью изготовили формы в виде куба (грань 100 мм), куда заложили бетонную смесь на основе высокоглиноземистого цемента, а в центральную часть куба - арматурный профиль так, что с одной стороны он выступал на 10 мм. После полного цикла твердения (20 суток) на прессе выдавливали арматурный профиль до начала смещения. По величине усилия относительно образца с гладкой поверхностью определяли относительную прочность сцепления с бетонной смесью.

В табл. 5 представлены результаты механических и коррозионных испытаний прокатанных биметаллических образцов 1-30, а также толщина диффузионного слоя. В табл.6 дополнительно представлены для части образцов изменения механических свойств и свойства поверхности после коррозионных испытаний. Эти изменения вызваны отчасти наводораживанием и также разрушительным воздействием коррозии на поверхностные слои образцов. Кроме того, в табл.6 представлены результаты испытаний арматурных профилей на прочность сцепления с бетонной смесью.

В итоге, состав образцов 2- 8, 10- 12 (табл.3) и 17- 22, 24-27 (табл.4) соответствует предлагаемому изобретению; состав образцов 1, 9, 13 (табл.3) и 16, 23, 28 (табл.4) - за пределами граничных условий изобретения; а состав образцов 14, 29 соответствует аналогу и 15, 30 - прототипу (табл.3 и 4).

Кроме того, производство образцов 3, 4, 6- 8, 10 и 17- 19, 21, 22, 24, 25, 27 (табл.3 и 4) с заданными структурой и фазовым составом диффузионной зоны (табл. 7) соответствует предлагаемому изобретению и обеспечивает более высокое качество механических и коррозионных свойств; производство образцов 2, 11 и 20, 26 (табл.3 и 4) обеспечивает относительно низкий уровень механических свойств, соответствующий нижним граничным параметрам по применимости конструкционного материала для армирования бетона (табл.5).

Производство плакированного сортового проката с маркировкой образцов К2 - K4, П2, П3, П5, П7, П8, T2-Т4 (табл.6), соответствует условиям изобретения; а с маркировкой К1, П1, П4, П6, П9 и T1 - за пределами граничных условий изобретения; где Ki - рифленые ребристые прутки, Пi - рифленая полоса, Ti - полутруба, К5 и П10 - образцы сравнения с гладкой поверхностью (эталоны).

Из табл. 7 видно, что по мере увеличения толщины поверхностного слоя из высоколегированной стали в биметаллическом слитке увеличивается стоимость плакированного проката, а при толщине более 20% - уже составляет более 65% от стоимости легированной стали. Однако при этом возможно формирование широкого высокопрочного диффузионного слоя, что обеспечивает производство биметаллического проката с более высоким уровнем механических и коррозионных свойств.

Таким образом, для эффективного производства качественного плакированного стального сортового проката согласно изобретению изготовили биметаллические слитки, где поверхностный слой с относительной толщиной до 20% легирован Сr и Ni, a основной слой содержит (мас.%) Si (1-6,0%) и Аl (0,1-5,0) при соотношении 3,0≤(Si+Al)≤6,0, кроме того слои дополнительно содержат легирующую группу элементов; слитки прокатали до получения промежуточных заготовок, далее заготовки прокатали на рифленые ребристые прутки с покрытием и диаметром в пределах соотношения (H0/ψ•d)≤1, а также на рифленые полосы с покрытием и толщиной в пределах соотношения 0,2≤(h1/ψ•h0)≤1, из части полос при температуре до 1150 К изготовили полутрубы с толщиной стенки и кривизной поверхности в пределах соотношения 5•h0/D≤1. Если заготовки изготовили из слитков, где покрытие из ферритной стали содержит Ni≤3% и Сr 10-25%, основной слой содержит Si и Аl при соотношении (Si/Al)≥(1+Ni/Cr), или где покрытие из аустенитной стали содержит Ni 4-34% и Cr 6-25%, основной слой содержит Si и Аl при соотношении (Si/Al)≥(2-Ni/Cr), то прокат обладает наибольшим качеством по механическим и коррозионным свойствам за счет образования в поперечном сечении между поверхностными слоями широкого диффузионного слоя с содержанием основных легирующих компонентов при соотношениях: { Fe1-x-y(Si, Al)x Cry}, {(Fe, Ni)1-x-y(Si, Al)x Cry}, где х+у≤18.

Анализ результатов свидетельствует, что в изобретении достигнут положительный эффект: предлагаемый плакированный стальной сортовой прокат для армирования бетона, по сравнению с наиболее близкими аналогами, обладает существенными преимуществами: более высокими механической прочностью, ударной вязкостью, прочностью соединения слоев и повышенной коррозионной стойкостью поверхности.

Предлагаемое производство целесообразно применить в металлургической промышленности для получения относительно дешевых коррозионно-стойких и высокопрочных арматурных профилей для железобетона.

ИСТОЧНИКИ ИНФОРМАЦИИ

[1] Патент "Производство плакированных стальных листов", Заявка 6314991 Япония, МКИ4 В 23 К 20/04, С 21 D 8/02; Такидзава Кэнсабуро, Кадзи Харуо, Такасима Сюдзи, Хирацука Хадзима; К.к. Кобэ сэйкосе; - 61-294223; Заявлено 10.12.86; Опубликовано 21.06.88.

[2] Патент "Композиционный стальной нержавеющий материал со слоистой структурой и способ его получения", RU 2155134 С1, Россия, МКИ4 В 32 В 15/18, В 23 К 20/04, Востриков В.П., Плотников И.В., Плотникова Ю.В., Лапшов M.A., Брылкин А.В., Заявлено 19.10.99, Опубликовано 27.08.2000, Бюл. 24.

[3] Патент "Производство плакированных стальных листов с высокой коррозионной стойкостью и ударной вязкостью". Заявка 60 - 43433 Япония, МКИ4 С 21 D 9/52, В 23 К 20/00. Тайра Тадааки, Умэ Вако, Мацумото Кадзуаки. Хето Томоаки; Никкон кокан к. к. - 58-150377; Заявлено 19.08.83, Опубликовано 08.03.85.

[4] ГОСТ 10510-74.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| КОМПОЗИЦИОННЫЙ СТАЛЬНОЙ НЕРЖАВЕЮЩИЙ МАТЕРИАЛ СО СЛОИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2155134C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2238180C1 |

| БИМЕТАЛЛИЧЕСКИЙ СТАЛЬНОЙ ПАКЕТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2234400C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2015 |

|

RU2581696C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562193C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ КОРРОЗИОННОСТОЙКОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2642242C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЗАГОТОВКИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2005 |

|

RU2299103C1 |

| ПЛАКИРОВАННАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2627080C1 |

Изобретение относится к металлургии и может быть использовано при изготовлении плакированного стального сортового проката для армирования бетона, который состоит из основного слоя из стали, содержащей группу легирующих элементов, включающую кремний и алюминий, поверхностного слоя из нержавеющей стали, содержащей группу легирующих элементов, включающую хром и никель, и диффузионного слоя между ними. Прокат получают из биметаллического слитка путем его горячей прокатки на промежуточную заготовку и сортовой прокат с последующей термообработкой. При этом сталь основного слоя содержит, мас.%: кремний 1,0-5,8 и алюминий 0,1-5,0; при условии, что 3,0≤(Si+Al)≤6,0. Сталь основного слоя дополнительно может содержать один или несколько элементов, выбранных из группы, включающей, мас.%: никель до 3,0; хром до 3,0; марганец до 3,0; молибден до 1,0; вольфрам до 0,5; ванадий до 0,7; медь до 0,5; титан до 0,3; ниобий до 0,5; цирконий до 0,5; иттрий до 0,2; РЗМ до 0,2; азот до 0,5; углерод до 0,8, железо и примеси - остальное. А сталь поверхностного слоя дополнительно может содержать один или несколько элементов, выбранных из группы, включающей, мас. %: никель до 34; хром до 25; кремний до 6,5; алюминий до 4,0; марганец до 6,0; молибден до 6,1; вольфрам до 4,0; ванадий до 0,5; медь до 5,0; титан до 1,2; ниобий до 1,0; цирконий до 1,0; иттрий до 0,5; РЗМ до 0,5; азот до 0,8; углерод до 0,5, железо и примеси - остальное. Техническим результатом изобретения является повышение прочности, ударной вязкости и коррозионной стойкости сортового проката. 3 с. и 5 з.п. ф-лы, 8 табл., 14 ил.

Кремний - 1,0-5,8

Алюминий - 0,1-5,0

при условии 3,0≤(Si+Al)<6,0.

{(Fe)1-x-y(Si,Al),Cry},

где x+y≤18.

{(Fe, Ni)1-x-y(Si,Al)xCry},

где х+у≤18.

где Н0 - максимальная глубина рифления на поверхности валков;

d - диаметр прутка;

ψ - относительная толщина поверхностного слоя из нержавеющей стали.

где h1 - максимальная глубина рифления на поверхности валков;

h0 - толщина биметаллической полосы;

ψ - относительная толщина поверхностного слоя из нержавеющей стали.

5•h0/D≤1,

где h0 - толщина стенки полутрубы;

D - диаметр полутрубы.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| КОМПОЗИЦИОННЫЙ СТАЛЬНОЙ НЕРЖАВЕЮЩИЙ МАТЕРИАЛ СО СЛОИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2155134C1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1996 |

|

RU2115559C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1992 |

|

RU2015925C1 |

Авторы

Даты

2003-06-20—Публикация

2001-07-10—Подача