Изобретение относится к испытательной технике и может быть использовано для испытаний узлов приварки патрубков в условиях циклического изменения давления и температур.

Известен способ испытания материалов на прочность и термостойкость, по которому образец с нагружателом. выполненными из материалов с разными коэффициентами теплового расширения, нагрцвэюг и охлаждают. По этому способусварное соединение образца с нагружзтслем при теплосмсмах подвержено либо растяжению, либо сжатию, но не срезу.

Известен также образец для испытаний на термическую усталость сварных соединений двух разнородных сталей, например перлитной и аустенитной, выполненный в виде цилиндра, состоящего из нескольких частей, с плоскостью их соединения, параллельной его оси. Образец приспособлен для исследования процессов образования трп- щин термической усталости в .ро- женкой зоне сварного соединения типа нап.паекн, но не приспособлен длч.испытания сварных илюп на срез-по всей смоей толщине.

N1

g

ю о

го

Известен также образец для испытания из термоусталость сварных соединений, у которого о одном из элсмен ом с коэффициентом теплового расширения ai имеются каналы дл.ч продупа горячо и холодной сре- д и по крайней мере одно глухое отверстие, D котором установлен соосно пероому другой элемент из материала с коэффициентом теплового расширения да Большим ai. На этом элементе располагают соосно ему втулку из-материалэ с же коэффициентом 32 и приваривают ее к :п ому элементу и к элементу из материала с ai. В этом об- разце элемент из материала с ааустановлен с упором в ступеньку или дно отверстия в элементе из материала cam его разогрео в ходе испытаний приводит к растяжению втулки и соответствующему нэгружению сварных швов, что имитирует условия нагру- жения реальных патрубков, установленных с натягом.

Указанный образец не позволяет имитировать услооия работы патрубков, установленных с гарантированным зазором, который не выбирается во всем диапазоне рабочих температур, и появление осевых усилий сжатия от защемления трубы патрубка в отверстии исключено, но имеются противоположные осевые усилия от внутронпе о давления на поверхность, заглушающую патрубок, которые в отсутствии защемления беспрепятственно передаются на отулку и сварные швы, приводят их к

сжатию и срезу.

Цель изобретения - расширение технологических возможностей путем приближения условий испытания к условиям работы патрубков, устанавливаемых с гарантиропанным зазором.

Поставленная цель достигается тем. что элемент из материала с ai изготовляют о виде ступенчатого цилиндра, в ступени большего диаметра выполняют глухое отоерстис под второй элемент из материала с Л2, ступень меньшего диаметра выполняют с резьбой на конце, элемент из материала с

32 размещают в глухом отверстии с зазором по отношению к элементу из материала с a i,

и после приварки втулки на ступени меньшего диаметра устанавливают шайбу, гайку и штифты и затягивают их. создавая в сварных швах и втулке заданные усилия.

Для получения во втулке осевых усилий, соответствующих реальным условиям, в элементе из материала cai выполняют центральное отверстие диаметром dc, который определяют из следующего соотношения

| название | год | авторы | номер документа |

|---|---|---|---|

| Образец для испытания на термоусталость сварных соединений | 1988 |

|

SU1593855A1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ МАЛОЦИКЛОВОЙ ТЕРМОУСТАЛОСТИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ В ГАЗОВЫХ ПОТОКАХ | 2013 |

|

RU2546845C1 |

| Установка для испытания образцов на термоусталость | 2016 |

|

RU2628308C1 |

| Способ определения прочности соединения наварного шва с цилиндром | 1988 |

|

SU1631350A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ПЛАСТОВ | 2001 |

|

RU2205953C1 |

| Оборудование для циклической закачки жидкости и освоения пласта | 2024 |

|

RU2832399C1 |

| СТЕРЖЕНЬ С ТЕМПЕРАТУРОНЕЗАВИСИМЫМ ОСЕВЫМ РАЗМЕРОМ | 2001 |

|

RU2216657C2 |

| КЛАПАН | 1992 |

|

RU2076257C1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПЛАКИРУЮЩЕГО СЛОЯ С ОСНОВНЫМ МАТЕРИАЛОМ | 1991 |

|

RU2047168C1 |

| Устройство для испытания патрубка | 1988 |

|

SU1677591A1 |

Изобретение относится к сварке, в частности к способу изготовления образца для испытаний на термоусталость сварных соединений из разнородных сталей, и может найти применение в теплотехнике. Цель изобретения - расширение технологических возможностей. Узел крепления патрубка приваривают к осесимметричному ступенчатому элементу из материала с меньшим коэффициентом теплового расширения так, чтобы ступень с меньшим диаметром проходила внутри отверстия в узле крепления. На этой ступени устанавливают шайбу и гайку, фиксируют гайку штифтами и затем производят циклический нагрев-охлаждение готового образца. При этом влияние осевого усилия от действия внутреннего давления в патрубке обеспечивают за счет изготовления центрального отверстия в ступенчатом элементе, диаметр которого рассчитывают по аналитической формуле. Готовый образец отличается простой формой, позволяет аналитически связывать температуру и возникающие в нем напряжения, не требует применения горячих тензо- метрических измерений, что расширяет диапазон температуры испытаний в область более высоких температур. 2 з.п. ф-лы, 2 ил. ел с

d Dl-Dl

где DC - наружный диаметр ступени элемент из материала с ai меньшего диаметра;

At 1макс - tnnn - приращение температуры DO оремя испытаний;

Ар - изменение внутреннего давления в реальном изделии при его разогреве от

Хмин ДО (макс;

nd - заданный коэффициент запаса по напряжениям;

Ei, E2 - средние модули упругости материалов cai и 32 соответственно в диапазоне температур от tMi«« до гмакс:

Оь , db - наружный и внутренний диаметры втулки;

I. b - осепые размеры втулки и шайбы;

h - глубина провара и шве приварки элемента из материала с ai к шулке:

dt - внутренние диамзтр трубы патрубка;

Die. dk - наружный и пнутренний диаметры шайбы.

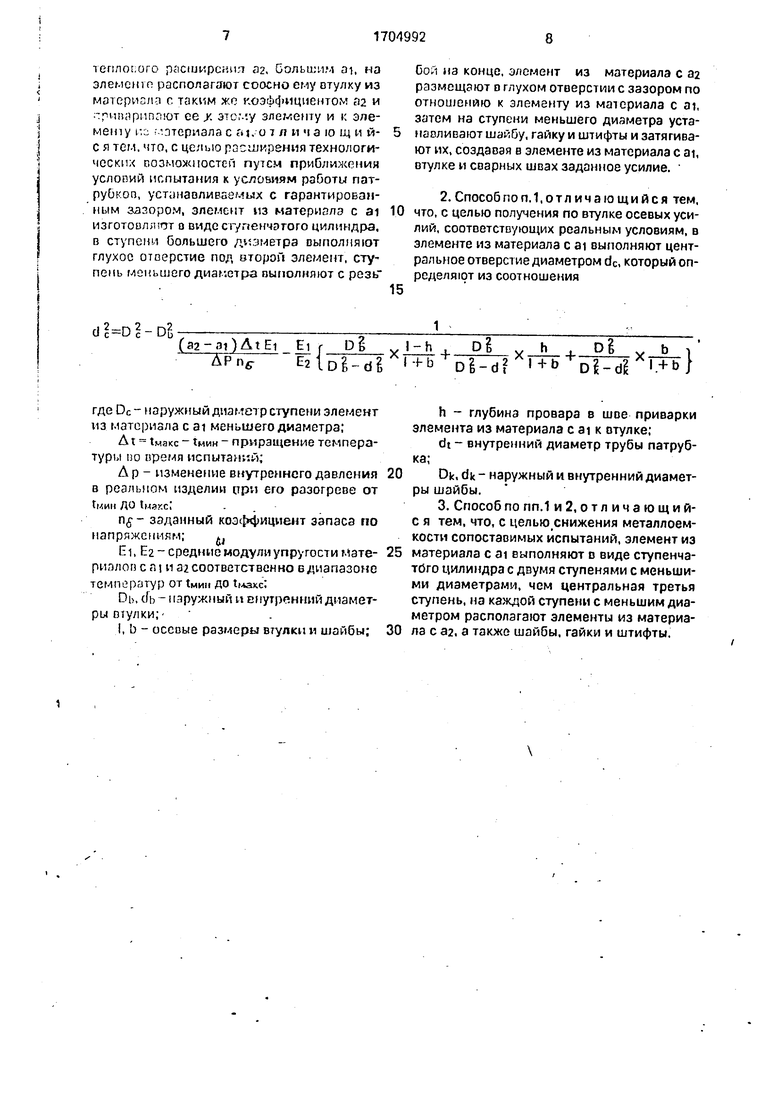

С целью снижения металлоемкости сопоставимых испытаний, элемент из материала с ai выполняют в ступенчатого

1

0)

цилиндра с двумя ступенями с меньшими диаметрами, чем центральная третья ступень, на каждой ступени с меньшим диаметром располагают элементы из материала с 32, а также шайбы, гайки и штифты.

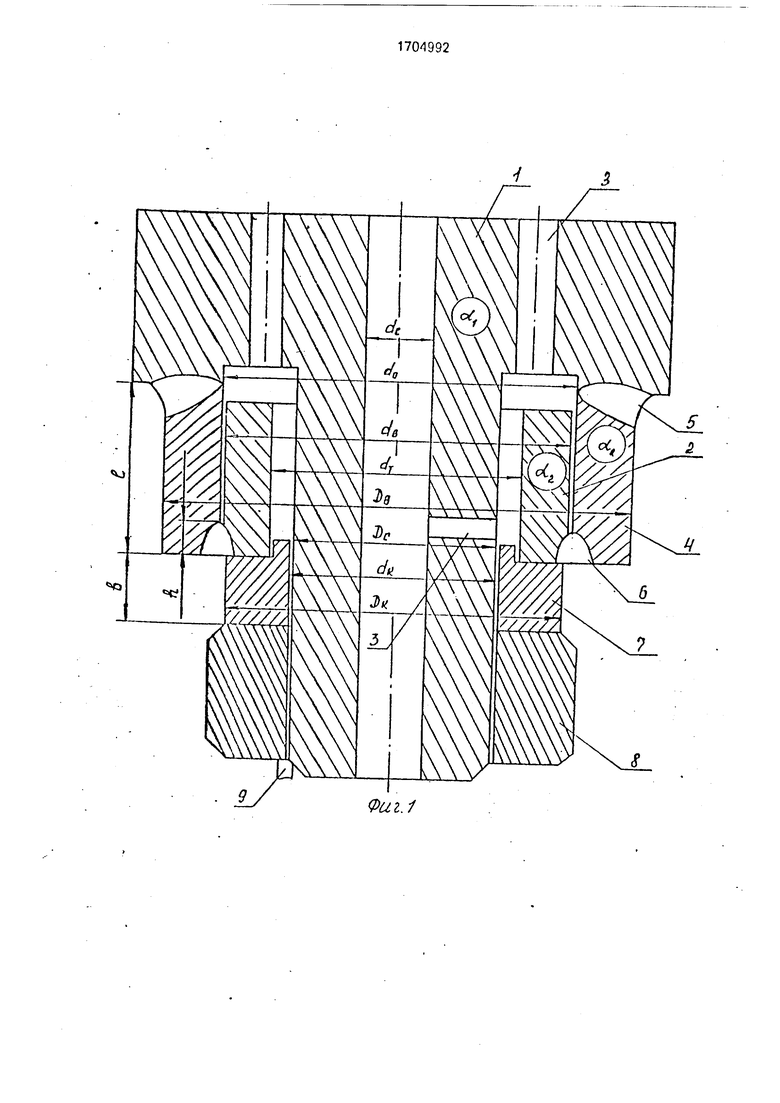

На фиг.1 и 2 показан пример изготовления образца для испытаний на термоусталость сварных соединений из различных сталей соответственно с одной it двумя ступенями элемента из материала с ai.

Изготовление образца осуществляют, исходя из данных о реальной конструкции и условиях ее эксплуатации. Элемент 1 из материала с a i изготовляют в виде ступенчатого цилиндра. На конце ступени меньшего

диаметра нарезают резьбу. В ступени большего диаметра выполняют глухое отгерг.тие диаметром do. рапным отверстию под элемент 2 из матери-1.. с аг. G элементе 1 из материала с ai выполняют центральное отперстне диаметром dc. К полости глухого отверстия в ступенях элемента из материала с ai выполняют каналы 3 для продува

горячей и х-олодной среды и для вывода проводов от тснэорезисторов и термопар. Втулку 4 из материала с 32 припаривают к элементу 1 шзом 5 по контуру глухого отоер- стия. В полости глухого отверстия и отвер- стия во втулке устанавливают с зазором элемент 2 и приваривают его наружный торец к торцу отулки швом 6. Устанавливают на ступень меньшего диаметра шайбу 7 и гэйку С, гайку затягивают и стопорят от раскручивания штифтами 9.

При изготовлении образца диаметр do глухого отверстия в элементе 1, геометрические размеры и конфигурация элемента 2, втулки А, швои 5 и 6 приварки соответствуют размерам и конфигурации узла крепления патрубка в реальном изделии. Размеры сту пеней элемента из материала с 31 выбирают, исходя из размещения на них остальных частей образца и обеспечения достаточной жесткости при испытаниях. Диаметр dc центрального отверстия в элементе 1 рассчитывают по формуле (1). исходя из размеров остальных частей образца и условий работы реального изделия.

Конкретную программу испытаний образца строят с учетом условий работы реального изделия по внутреннему давлению р и температуре т. В тех случаях, когда в реальной конструкции имеетг.я давление р0 при температуре окружающей среды, в образце с помощью гайки 8 создают предварительное натяжение, соответствующее этому давлению. В предлагаемом образце это можно сделать независимо от диаметра центрального отверстия путем затяжки гайки и контроля за осевыми.напряжениями в ступени меньшего диаметра или втулке. В тех случаях, когда реальная конструкция сначала разогревается до некоторой температуры, а. начиная с этой температуры, происходит рост давления, в образце между шайбой и торцом элемента 2 устанавливают зазор, обеспечивающий при разогреве образца необходимую задержку в появлении осевых усилий в ступени с меньшим диаметром и втулке до момента полного выбора всех зазоров. В тех случаях, когда повышение давления в реальной конструкции происходит одновременно с повышением, температуры, предварительный натяг устанавливают минимальным, достаточным лишь для пыбора осех зэзороо.

От диаметр,} центрального отверстия в элементе ид материала с 3} зависит величина осевого усилия при максимальной температуре- разогрева Тмакс- Максимальную температуру рлзогрепа образца устанавливают равной температуре tm.-кс реального изделия. Чтобы осевое усилие в образце

при этой температуре было равно возникающему усилию в элементе 2 и втулке Л рс- ального изделия необходимо, чтобы элемент 1 был определенной жесткости. Изменение диаметра центрального отверстия позволяет изменять жесткость элемента 1, а следовательно, величину приращения усилия при приращении температуры образца на заданную величину. Таким образом, образец позволяет производить испытания при изменении одного параметра нагруже- ния - температуры, а осевые усилил от дав- .ления получаются автоматически.

Для испытания узлов крепления патрубков крышки сосуда давления с заданными геометрическими размерами (Оь 130 мм; db 106 мм; I 50 мм; h 8 мм; dt 75 мм) п выбирают остальные размеры образца (и частности Dk 106 мм; dk 70 мм; b 10 мм; DC 70 мм) из условий 0 dc Dc , no формуле (1) находят режимы, которые можно воспроиззести на образце (At/ Др 6 18п) и по подходящим режимам работы реального изделия ( давление от 0 до 25 МПа, температура от 20 до 160° С, 200 циклов; давление от 0 до 18 МПа, температура от 20 до 350° С, 900 циклов) определяют соответ5

30

ствующие диаметры центрального отверстия по формуле (1)

del 17 мм; dC2 62 мм, при .

5

Образец изготавливают с начальным диаметром центрального отверстия d.:i и производят соответствующее число циклов нагрева - охлаждения образца по первому режиму от 20 до 160° С (с учетом требуемых п запасов по числу циклов нагружения). Затем центральное отверстие в образце расширяют до диаметра dc2 и производят соответствующее число циклов нагрева - охлаждения образца по второму режиму от 20 до 350° С.

Готовый образец отличается простой формой,позволяет аналитически соязыиать температуру и возникающие в нем напряжения, не требует применения горячих тензо- метрических измерений, что расширяет диапазон температуры испытаний в область более высоких температур.

Формула изобретения

5

0

теплового расширения аз, большим ai, на элемснго располагают соосно ему втулку из материала с таким же коэффициентом а2 и рипарипзют ее .к этог-iy элементу и к элементу i-.i материала с as, о т л и ч а ю щ и й- с я тем. что, с целью расширения технологических возможностей путем приближения услопий испытания к условиям работы пат- руикогс, устанавливаемых с гарантированным аазором, элемент из материала с ai изготовляют о виде ступенчатого цилиндра, в ступени большего дизмвтра выполняют глухое отверстие под второй элемент, ступень меньшего диаметра выполняют с резь

где DC - наружный диаметр ступени элемент из материала с ai меньшего диаметра;

At Тмакс - Гмин - приращение температуры по время испытаний;

Ар- изменение внутреннего давления в реальном изделии npvi его разогреве от

Гмин ДО tuaxci

riЈ - заданный коэффициент запаса по напряжениям;

Е1, Е2 - средние модули упругости мэте- риалоп с а 1 и ai соответственно Бдиапазоне температур от 1мим до tuaxc:

Db, (/ь -наружный и внутренний диаметры тулки;

,1,Ь- осевые размеры втулки и шайбы;

0

5

Оой на конце, элемент из материала с 32 размещают в глухом отверстии с зазором по отношению к элементу из материала с ai, затем на ступени меньшего диаметра устанавливают шайбу, гайку и штифты и затягивают их, создавая в элементе из материала с ai, втулке и сварных швах заданное усилие.

h - глубина провара в шве приварки элемента из материала с ai к втулке;

dt - внутренний диаметр трубы патрубка;

Dk, dk - наружный и внутренний диаметры шайбы.

материала с ai выполняют в виде ступенчатого цилиндра с двумя ступенями с меньшими диаметрами, чем центральная третья ступень, на каждой ступени с меньшим диаметром располагают элементы из материала с 32. а также шайбы, гайки и штифты.

266 Ю11

N

Фиг. 2.

Авторы

Даты

1992-01-15—Публикация

1989-07-20—Подача