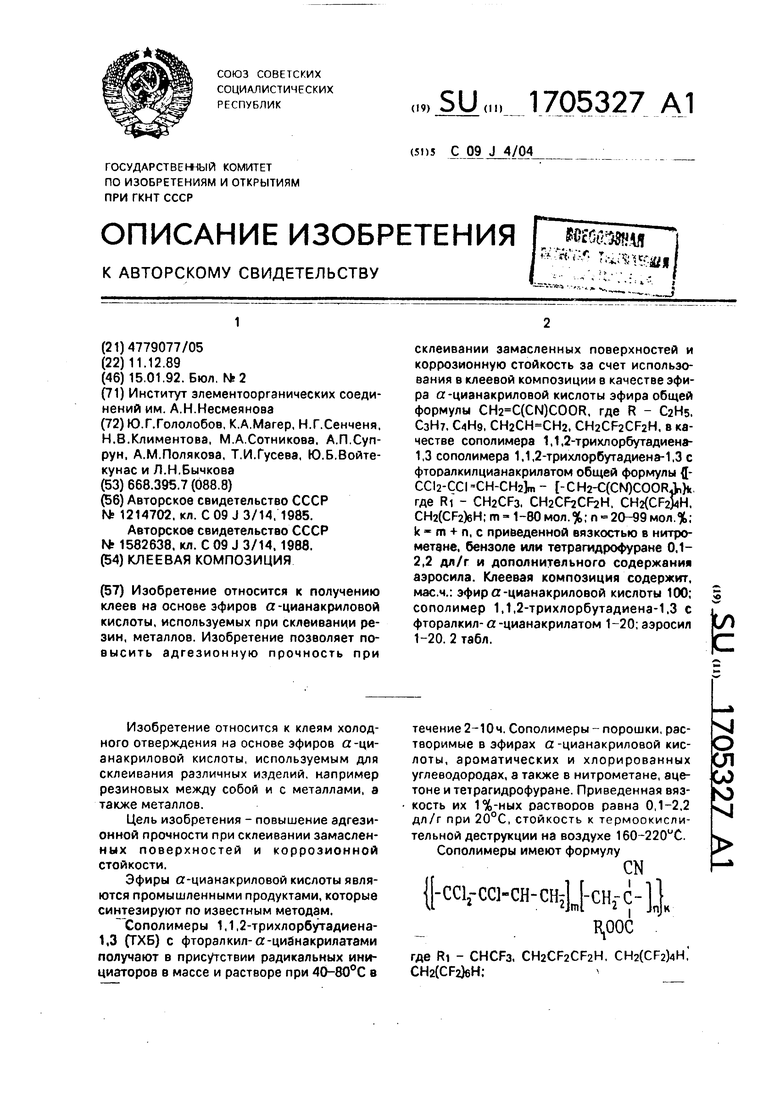

Изобретение относится к клеям холодного отверждения на основе эфиров а-цианакриловой кислоты, используемым для склеивания различных изделий, например резиновых между собой и с металлами, а также металлов.

Цель изобретения - повышение адгеэи- онной прочности при склеивании замаслен- ных поверхностей и коррозионной стойкости.

Эфиры а-цианакриловой кислоты являются промышленными продуктами, которые синтезируют по известным методам.

Сополимеры 1,1,2-трихлорбутадиена- 1,3 (ТХБ) с фторалкил- а-циЗнакрилатами получают в присутствии радикальных инициаторов в массе и растворе при 40-80°С в

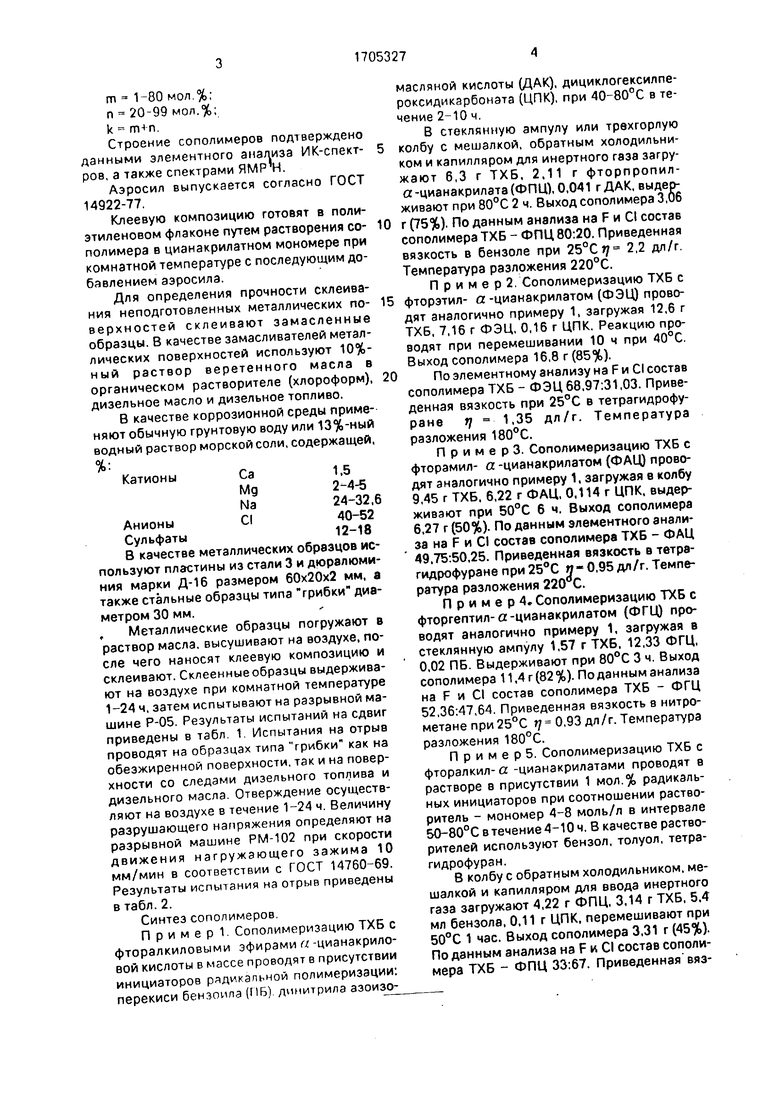

течение 2-10 ч. Сополимеры-порошки, растворимые в эфирах а-цианакриловой кислоты, ароматических и хлорированных углеводородах, а также в нитрометане, ацетоне и тетрагидрофуране. Приведенная вязкость их 1%-ных растворов равна 0,1-2,2 дл/г при 20°С,стойкость к термоокислительной деструкции на воздухе 160-220°С. Сополимеры имеют формулу

CN

{ -сс1гш-сн-сн,т -сн2-с- п)к

RjOOC .

где Ri - СНСРз, CH2CF2CF2H, CH2(CF2)4H, CH2(CF2)6H;

4J

О СЛ СА S3 4J

m 1-80 мол.%;

n 20-99 мол.%;

k -- гтн-n.

Строение сополимеров подтверждено данными элементного анализа ИК-спект- ров, а также спектрами ЯМР Н.

Аэросил выпускается согласно ГОСТ 14922-77.

Клеевую композицию готовят в полиэтиленовом флаконе путем растворения со- полимера в цианакрилатном мономере при комнатной температуре с последующим добавлением аэросила.

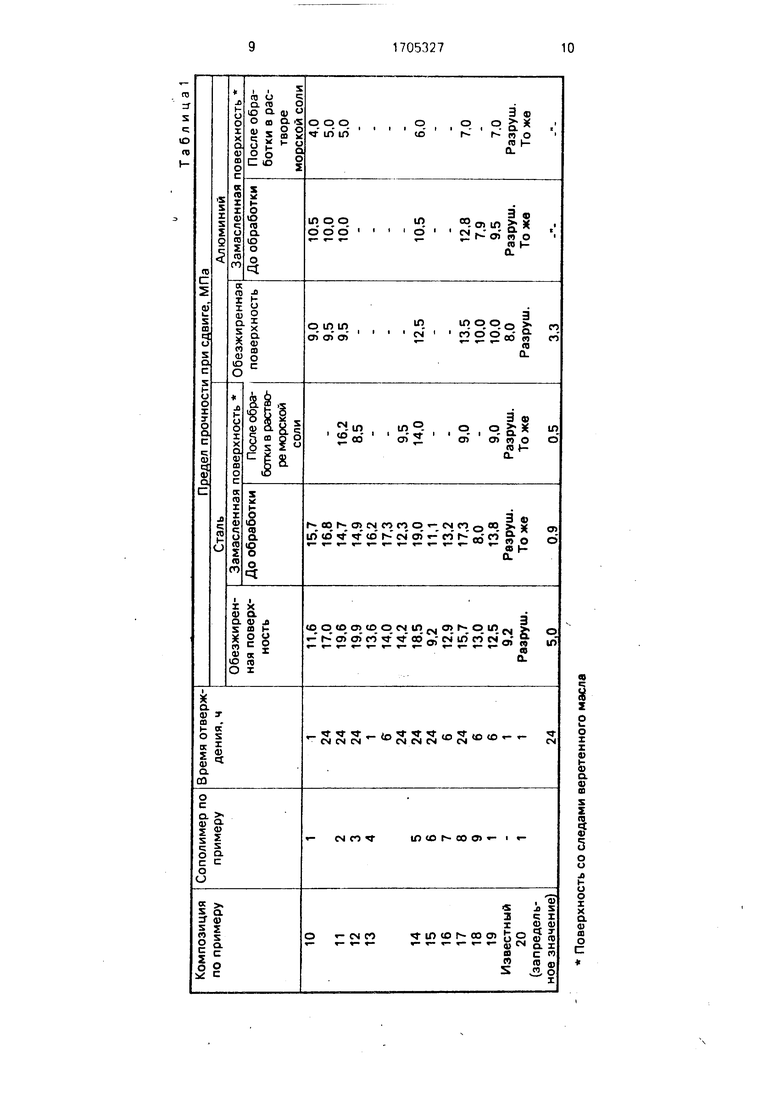

Для определения прочности склеивания неподготовленных металлических по- верхностей склеивают замасленные образцы. В качестве замасливателей металлических поверхностей используют 10%- ный раствор веретенного масла в органическом растворителе (хлороформ), дизельное масло и дизельное топливо.

В качестве коррозионной среды применяют обычную грунтовую воду или 13%-ный водный раствор морской соли, содержащей,

Катионы

Са

Мд Na CI

1,5 2-4-5 24-32,6

АнионыCI 40-52 Сульфаты 12-18 В качестве металлических образцов используют пластины из стали 3 и дюралюминия марки Д-16 размером 60x20x2 мм, а также стальные образцы типа грибки диаметром 30 мм.

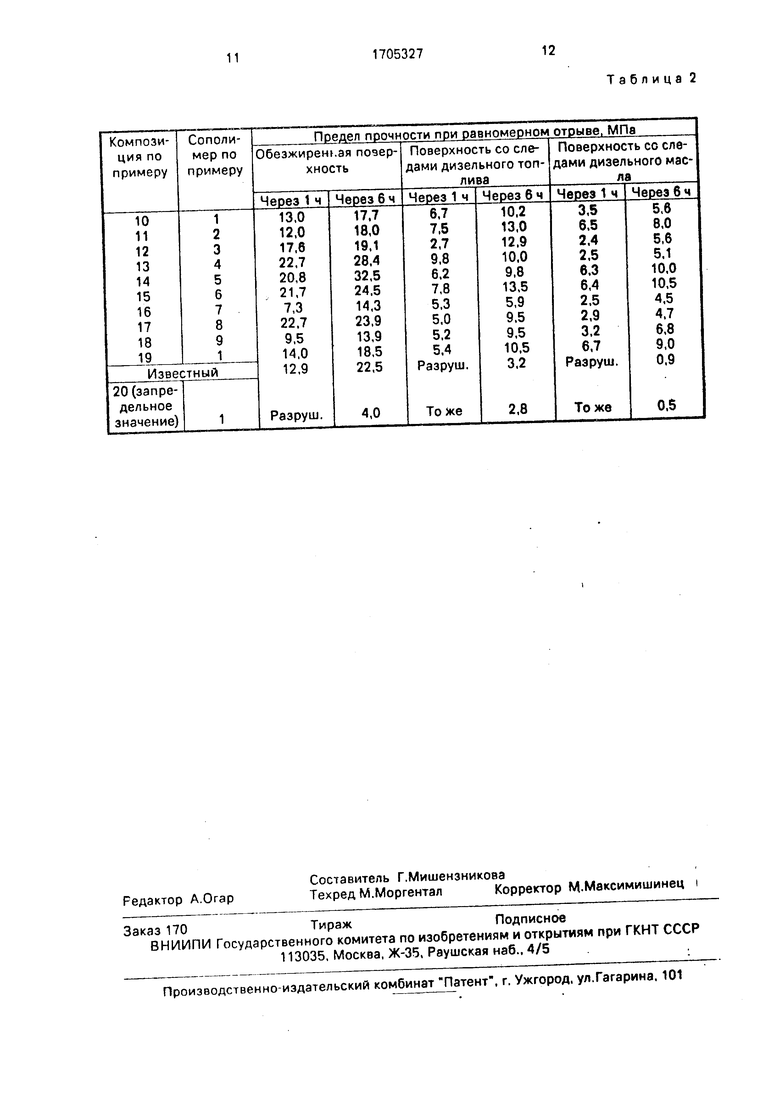

f Металлические образцы погружают в раствор масла, высушивают на воздухе, после чего наносят клеевую композицию и склеивают. Склеенные образцы выдерживают на воздухе при комнатной температуре 1-24 ч, затем испытывают на разрывной машине Р-05. Результаты испытаний на сдвиг приведены в табл. 1, Испытания на отрыв проводят на образцах типа грибки как на обезжиренной поверхности, так и на поверхности со следами дизельного топлива и дизельного масла. Отверждение осуществляют на воздухе в течение 1-24 ч. Величину разрушающего напряжения определяют на разрывной машине РМ-102 при скорости движения нагружающего зажима 10 мм/мин в соответствии с ГОСТ 14760-69. Результаты испытания на отрыв приведены в табл. 2.

Синтез сополимеров. П р и м е р 1. Сополимеризацию ТХБ с фторалкиловыми эфирами а -цианакрило- вой кислоты в массе проводят в присутствии инициаторов радикальной полимеризации: перекиси бензоина (ПБ). динитрила аэоиэомасляной кислоты (ДАК), дициклогексилпе- роксидикарбоната (ЦПК), при 40-80°С в течение 2-10 ч.

В стеклянную ампулу или трвхгорлую колбу с мешалкой, обратным холодильником и капилляром для инертного газа загружают 6,3 г ТХБ, 2.11 г фторпропил- а-цианакрилата (ФПЦ), 0,041 г ДАК, выдерживают при 80°С 2 ч. Выход сополимера 3,06 г (75%). По данным анализа на F и CI состав сополимера ТХБ - ФПЦ 80:20. Приведенная вязкость в бензоле при 25°С 2,2 дл/г. Температура разложения 220°С.

Пример 2. Сополимеризацию ТХБ с фторэтил- а -цианакрилатом (ФЭЦ) проводят аналогично примеру 1, загружая 12,6 г ТХБ, 7,16 г ФЭЦ, 0,16 г ЦПК. Реакцию проводят при перемешивании 10 ч при 40°С. Выход сополимера 16,8 г (85%).

По элементному анализу на F и CI состав сополимера ТХБ - ФЭЦ 68,97:31,03. Приведенная вязкость при 25°С в тетрагидрофу- ране 1 1,35 дл/г. Температура разложения 180°С.

ПримерЗ. Сополимериэацию ТХБ с фторамил- а -цианакрилатом (ФАЦ) проводят аналогично примеру 1, загружая в колбу 9,45 г ТХБ. 6,22 г ФАЦ, 0,114 г ЦПК, выдерживают при 50°С 6 ч. Выход сополимера 6,27 г (50%). По данным элементного анализа на F и CI состав сополимера ТХБ - ФАЦ 49.75:50,25. Приведенная вязкость в тетра- гидрофуране при 25°С и-0,95 дл/г. Температура разложения 220 С.

П р и м е р 4, Сополимеризацию ТХБ с фторгептил-а-цианакрилатом (ФГЦ) проводят аналогично примеру 1, загружая в стеклянную ампулу 1,57 г ТХБ, 12,33 ФГЦ, 0,02 ПБ. Выдерживают при 80°С 3 ч. Выход сополимера 11,4 г (82%), По данным анализа на F и CI состав сополимера ТХБ - ФГЦ 52,36:47,64. Приведенная вязкость в нитро- метане при25°С rj 0,93 дл/г. Температура разложения 180°С.

П р и м е р 5. Сополимеризацию ТХБ с фторалкил-ct -цианакрилатами проводят в растворе в присутствии 1 мол.% радикальных инициаторов при соотношении растворитель - мономер 4-8 моль/л в интервале 50-80°С в течение 4-10 ч. В качестве растворителей используют бензол, толуол, тетра- гидрофуран.

В колбу с обратным холодильником, мешалкой и капилляром для ввода инертного газа загружают 4,22 г ФПЦ, 3,14 г ТХБ, 5.4 мл бензола, 0.11 г ЦПК, перемешивают при 50°С 1 час. Выход сополимера 3,31 г (45%). По данным анализа на F и CI состав сополимера ТХБ - ФПЦ 33:67. Приведенная вязкость при 25°С в тетрагидрофуране 0,45 дл/r. Температура разложения 170°С.

П р и м е р 6. Сополимеризацию проводят аналогично примеру 5, загружая 6,3 г ТХБ, 7,16 ФЭЦ, 20 мл толуола, 0,13 г ДАК. Перемешивают при 75°С 4 ч. Выход сополимера 6,73 г(50%). По данным анализа на F иС составсополимера ТХБ-ФЭЦ56,5:43,5. Приведенная вязкость в тетрагидрофуране при 25°С 7 0-65 дл/г, Температура разложе- ния 170°С.

Пример. Сополимеризацию проводят аналогично примеру 5, загружая 6,25 мл толуола, 1,57 ТХБ, 16,44 г ФГЦ и 0,21 г ПБ. Смесь перемешивают при 80°С 10ч. Выход сополимера 9 г (50%). По данным анализа на F и CI состав сополимера ТХБ - ФГЦ 30,07:69,93. Приведенная вязкость в нитро- метане при 25°С i 0,35 дл/г. Температура разложения 160°С.

П р и м е р 8. Сополимеризацию проводят аналогично примеру 5, загружая 11,1 мл толуола. 8,94 г ФПЦ, 1,57 г ТХБ, 0.08 г ДАК. Смесь перемешивают при 80°С 4 ч. Выход сополимера 5,0 г (50%). По данным анализа на F и CI состав сополимера ТХБ - ФПЦ 1:99. Температура разложения 165°С. rj 0,1 дл/г.

П р и м е р 9. Сополимеризацию ТХБ с Ф АЦ проводят в растворе согласно примеру 5, загружая в колбу 6,28 г ТХБ, 6,22 ФАЦ. 10 мл тетрагидрофурана и 0,172 г ЦПК. Смесь перемешивают при 40°С в течение 10 ч. Выход сополимера 8,13 г (65%). По данным анализа состав сополимера ТХБ - ФАЦ 68,97:31,03. Приведенная вязкость в бензоле при 25°С - 0,55 дл/г. Температура разложения 150°С.

Приготовление клеевой композиции.

П р и м е р 10. В полиэтиленовом флако- не при комнатной температуре смешивают 100 г бутил- а-цианакрилата с 1 г сополимера ТХБ - ФПЦ (пример 1). После растворения сополимера добавляют 20 г аэросила. Склеиванию подвергают металлические об- разцы из дюралюминиевого сплава Д-16 размером 60x20x2 мм. Прочность определяют через 1 ч и через 24 ч после склеивания на разрывной машине Р-05 при скорости движения нагружающего зажима 20 мм/мин. Результаты испытаний на сдвиг приведены в табл. 1. Склеиванию подвергают также стальные образцы типа грибки. Испытания на отрыв проводят на машине РМ-102 при скорости движения нагружаю- щего зажима 10 мм/мин. Результаты испытаний на отрыв приведены в табл. 2.

ПримерИ.В полиэтиленовом флаконе смешивают при комнатной температуре

100 г этил- а-цианакрилата с 20 г сополимера ТХБ - ФЭЦ (пример 2). После растворения сополимера добавляют 1 г аэросила. Склеиванию подвергают стальные и дюралюминиевые образцы аналогично примеру 10. Испытания проводят через 24 ч, а также через 1 и 6 ч. Результаты испытаний представлены в табл. 1 и 2.

П р и м е р 12. В полиэтиленовом флаконе смешивают при комнатной температуре 100 г аллил- а-цианакрилата с 3 г сополимера ТХБ - ФАЦ (пример 3), после растворения сополимере добавляют 10 г аэросила. Склеиванию подвергают стальные и дюралюминиевые образцы аналогично примеру 10. Испытания проводят через 1,6 и 24 ч. Результаты испытаний приведены в табл. 1 и 2.

П р и м е р 13. В полиэтиленовом флаконе смешивают при комнатной температуре 100 г этил- а -цианакрилата с 10 г сополимера ТХБ - ФГЦ (пример 4). после чего добавляют 5 г аэросила. Результаты испытаний, проведенных аналогично примеру 10, представлены в табл. 1 и 2.

Пример 4, В полиэтиленовом флаконе при комнатной температуре смешивают 100 г пропил- а-цианакрилата с 20 г сополимера ТХБ - ФПЦ (пример 5), после чего добавляют 10 г аэросила. Результаты испытаний, проведенных аналогично примеру 10, приведены в табл. 1 и 2.

П р и м е р 15. В полиэтиленовом флаконе смешивают при комнатной температуре 100 г бутил- а-цианакрилата с 10 г сополимера ТХБ - ФЭЦ (пример 6). после чего добавляют 10 г аэросила. Результаты испытаний, проведенных аналогично примеру 10, представлены в табл. 1 и 2.

Пример16. В полиэтиленовом флаконе при комнатной температуре смешивают 100 г фторпропил- а -цианакрилата с 1 г сополимера ТХБ - ФГЦ (пример 7), после чего добавляют 20 г аэросила. Результаты испытаний, проведенных аналогично примеру 10, представлены в табл. 1 и 2.

П р и м е р 17. В полиэтиленовом флаконе при комнатной температуре смешивают 100 г этил- а-цианакрилата с 10 г сополимера ТХБ - ФПЦ (пример 8), после растворения сополимера добавляют 5 г аэросила. Результаты испытаний, проведенных аналогично примеру 10, представлены в табл. 1 и 2.

П р и м е р 18. В полиэтиленовом флаконе при комнатной температуре смешивают 100 г фторпропил- а -цианакрилата с 20 г сополимера ТХБ - ФАЦ (пример 9), после растворения сополимера добавляют 5 -г

аэросила. Результаты испытаний, проведенных аналогично примеру 10, представлены в табл. 1 и 2.

Пример19. В полиэтиленовом флаконе при комнатной температуре смешивают 100 г этил- а -цианакрилата с 10 г сополимера ТХБ - ФПЦ (пример 1). После растворения сополимера добавляют 1 г аэросила. Результаты испытаний, проведенных аналогично примеру 10, представлены в табл. 1 и 2.

П р и м е р 20. В полиэтиленовом флаконе при комнатной температуре смешивают 100 г фторпропил- а -цианакрилата с 25 г сополимера ТХБ - ФАЦ (пример 9). после растворения сополимера добавляют 0,5 г аэросила. Результаты испытаний, проведенных аналогично примеру 10, представлены в табл.2.

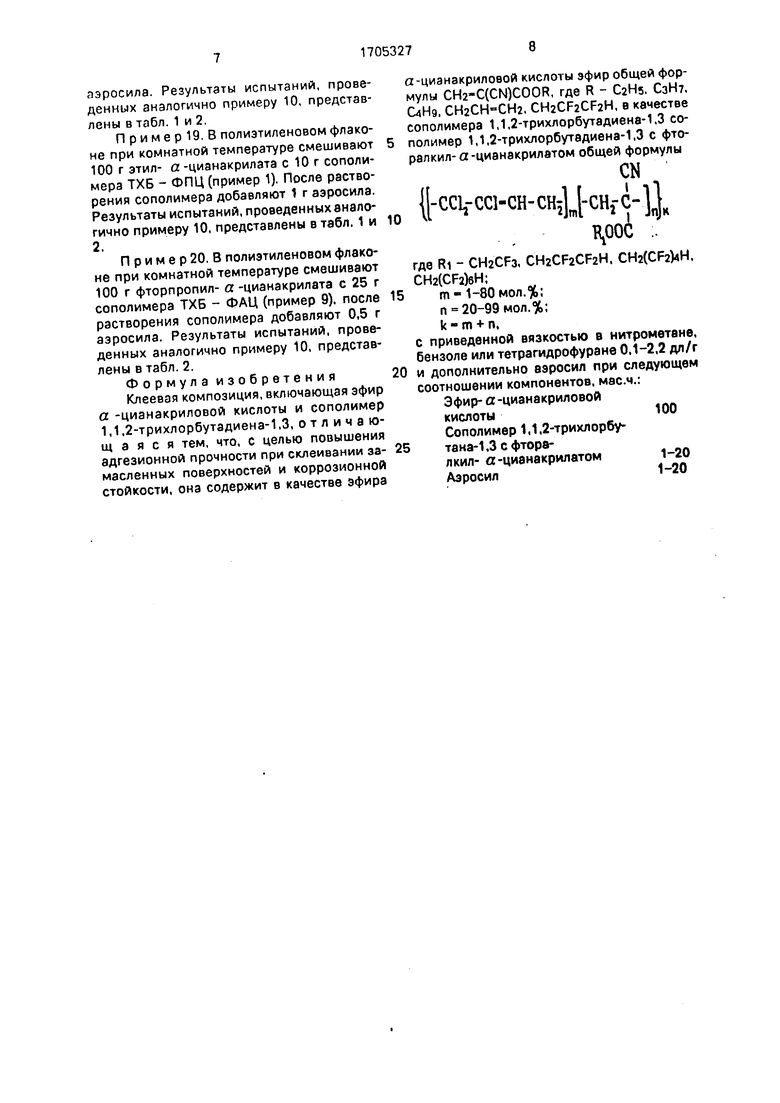

Формула изобретения

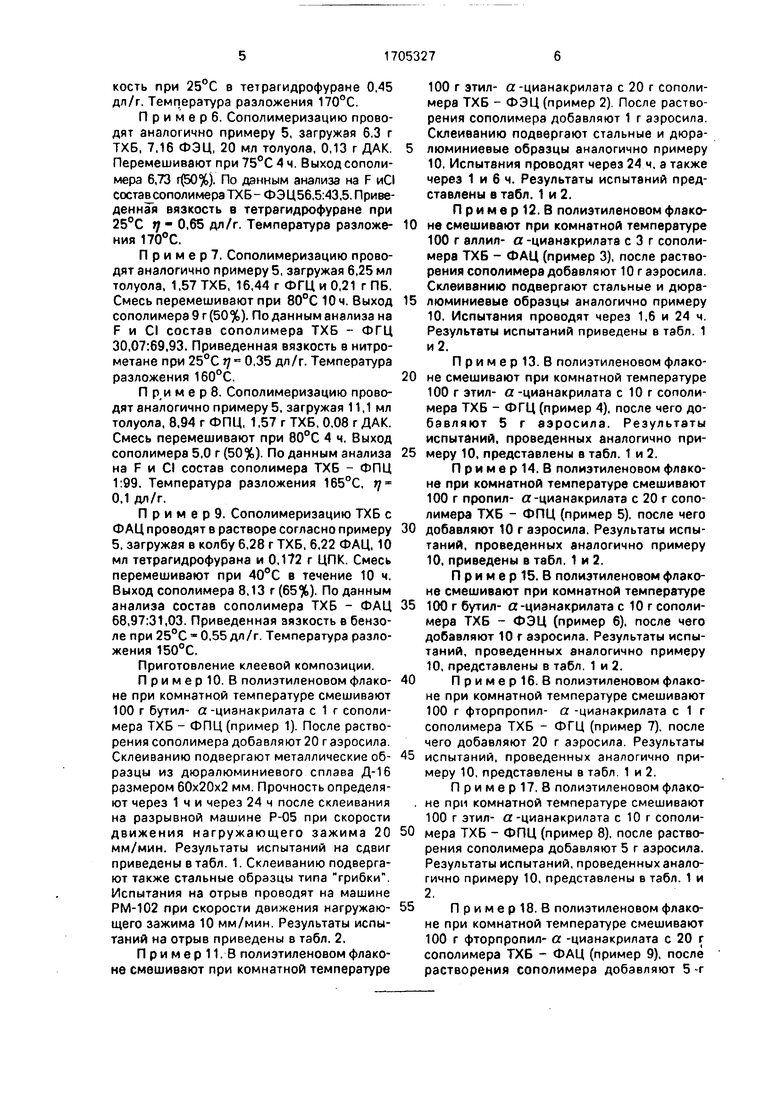

Клеевая композиция, включающая эфир а -цианакриловой кислоты и сополимер 1,1.2-трихлорбутадиена-1,3, отличающаяся тем, что, с целью повышения адгезионной прочности при склеивании замасленных поверхностей и коррозионной стойкости, она содержит в качестве эфира

а-цианакриловой кислоты эфир общей формулы CH2-C(CN)COOR, где R - С2Н5, СзН. С4Н9. СН2СН°СН2, CH2CF2CF2H, в качестве сополимера 1,1,2-трихлорбутадиена-1,3 со- полимер 1,1,2-трихлорбутадиена-1,3 с фто- ралкил-а-цианакрилатом общей формулы

CN

га-сн-сн с -.}.

ЦООС :где R1 - CH2CF3, CH2CF2CF2H. CH2(CF2)4H.

СН2(СР2)бН;

m-1-80 мол.%; n 20-99 мол.%; k-m + n,

с приведенной вязкостью в нитрометане.

бензоле или тетрагидрофуране 0.1-2,2 дл/г и дополнительно аэросил при следующем

соотношении компонентов, мас.ч.: Эфир- а-цианакриловой кислоты100 Сополимер 1,1,2-трихлорбу- тана-1.Зс фторалкил- а-цианакрилатом1-20 Аэросил 1-20

Поверхность со следами веретенного масла

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеевая композиция для крепления эластомеров | 1988 |

|

SU1647021A1 |

| Сополимеры эфиров @ -цианакриловой кислоты в качестве адгезивов холодного отверждения | 1984 |

|

SU1182059A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2193586C1 |

| СОПОЛИМЕРЫ ЭФИРОВ 2-ЦИАНАКРИЛОВОЙ КИСЛОТЫ С КРЕМНИЙСОДЕРЖАЩИМИ МЕТАКРИЛАТАМИ ДЛЯ ПЛАЗМОСТОЙКИХ РЕЗИСТНЫХ СВЕРХТОНКИХ ПОКРЫТИЙ | 1993 |

|

RU2039068C1 |

| СТАБИЛИЗИРОВАННАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2112002C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1970 |

|

SU280732A1 |

| Способ получения клеевой композиции | 1980 |

|

SU973583A1 |

| Клеевая композиция | 1976 |

|

SU668332A1 |

| ТОКОПРОВОДЯЩАЯ КОМПОЗИЦИЯ | 1971 |

|

SU430141A1 |

| Способ получения хлорсодержащих карбоцепных сополимеров | 1974 |

|

SU514851A1 |

Изобретение относится к получению клеев на основе эфиров а-цианакрмловой кислоты, используемых при склеивании резин, металлов. Изобретение позволяет повысить адгезионную прочность при склеивании замасленных поверхностей и коррозионную стойкость за счет использования в клеевой композиции в качестве эфира а-цианакриловой кислоты эфира общей формулы (CN)COOR. где R - CaHg. СзНу, CiHg, СН2СН СНг. CH2CF2CF2H, в качестве сополимера 1,1.2-трихлорбутадиена- 1,3 сополимера 1.1,2-трихлорбутадиена-1,3 с фторалкилцианакрилатом общей формулы CCI2-CCI CH-CH2 m - -CH2-C(CN)COOFU,K где RI - CH2CF3, CH2CF2CF2H, CH2(. CH2(CF2)eH; т - 1-80 мол.%; n -20-99 мол.%; k т + n, с приведенной вязкостью в нитро- метэне, бензоле или тетрагидрофуране 0,1- 2,2 дл/г и дополнительного содержания аэросила. Клеевая композиция содержит, мае.ч.: эфир а-цианакриловой кислоты 100; сополимер 1.1,2-трихлорбутадиена-1.3 с фторалкил- а -цианакрилатом 1-20; аэросил 1-20. 2 табл. у IS

| Клеевая композиция | 1984 |

|

SU1214702A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Авторское свидетельство СССР № 1582638.кл.С 09 J 3/14.1988 | |||

Авторы

Даты

1992-01-15—Публикация

1989-12-11—Подача