Изобретение относится к области черной металлургии, конкретно к получению ферротитана алюмотермическим способом.

Цель изобретения - утилизация отходов и улучшение технико-экономических показателей процесса за смет повышения степени извлечения титана и выхода годного, а та еже снижения себестоимости ферротината.

Эта цель достигается тем, что в качестве материалов, содержащих титан и алюминий, используют титановую стружку и отсевы алюминиевой стружки при следующем соотношении компонентов, масД:

Титановая

стружка17- Отсевы алюминиевой стружки 19-2 Оксиды железа 37-59

Утилизация отходов достигается тем, что шихта полностью состоит из

отходов и вторичных материалов: титановой стружки, отсевов алюминиевой стружки и оксидов железа (прокатная окалина, шламы и т.п.).

Повышение степени извлечения титана и выхода годного происходит за счет снижения потерь металла со шлаком в виде корольков и оксидов титана, что обусловлено малым колиел

со оо

О

чеством образующегося в результате протекания процесса шлака и защитным воздействием избыточного количества алюминия против окисления титана.

Снижение себестоимости ферроти- тана связано с применением в шихте отходов и вторичных материалов, снижением расходов на подготовку компонентов шихты к плавке и повышением степени извлечения ведущего элемента (титана).

В шихте используется титановая стружка фракции (0,1-3,0) мм (0,1- 5,0) мм (0,1-1500) мм в качестве ис- точника ведущего элемента в полученном сплаве. Состав титановой стружки- определяется составом титановых сплавов, идущих на изготовление поковок и отливок, суммарное содержание примесей не более 10%.

Алюминий, как составляющая термитной части шихты, применяется в виде отсевов алюминиевой стружки фракции (0,1-3,0) мм (0,1-5,0) мм (0,1- 20,П) мм и является необходимым компонентом для протекания реакции восстановления железа из оксидов, в результате которой выделяется тепло, требуемое для нагрева и плавления титановой стружки. Содержание алюминия не менее 70$.

Оксиды железа применяются в виде порошка фракции 0,05-0,50 мм и являюся источником железа для получения сплава, а также источником кислорода для реакции взаимодействия с алюминием. Содержание оксидов железа менее 80%.

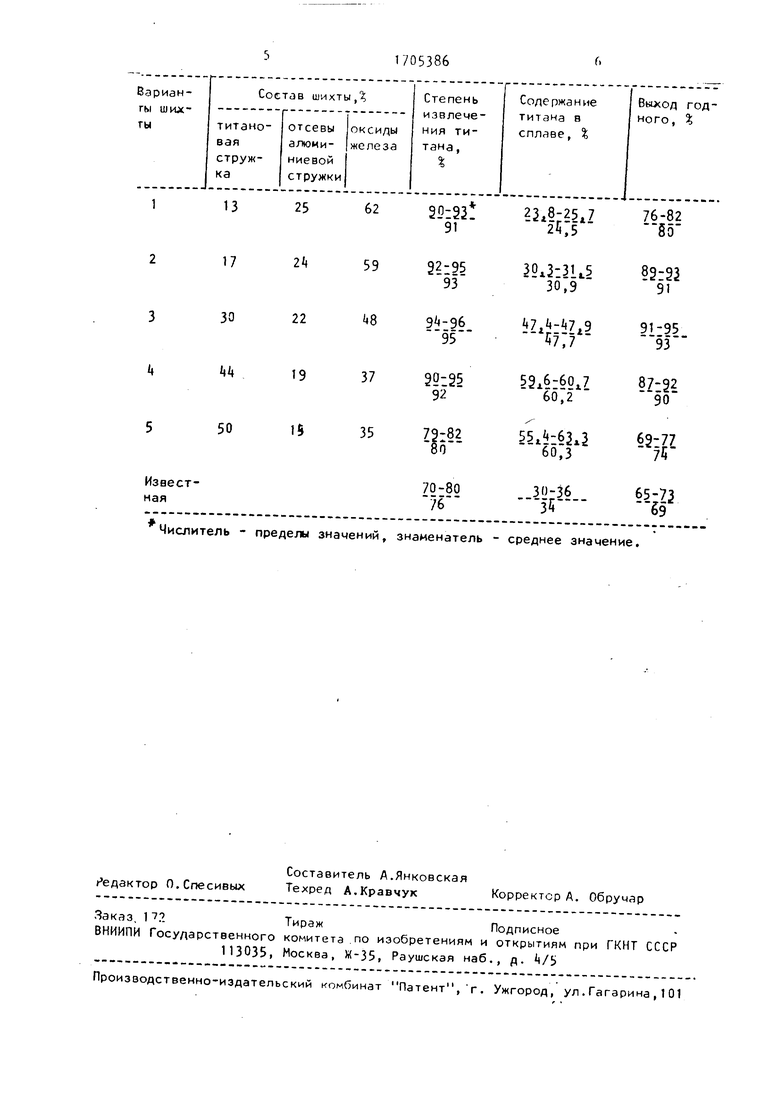

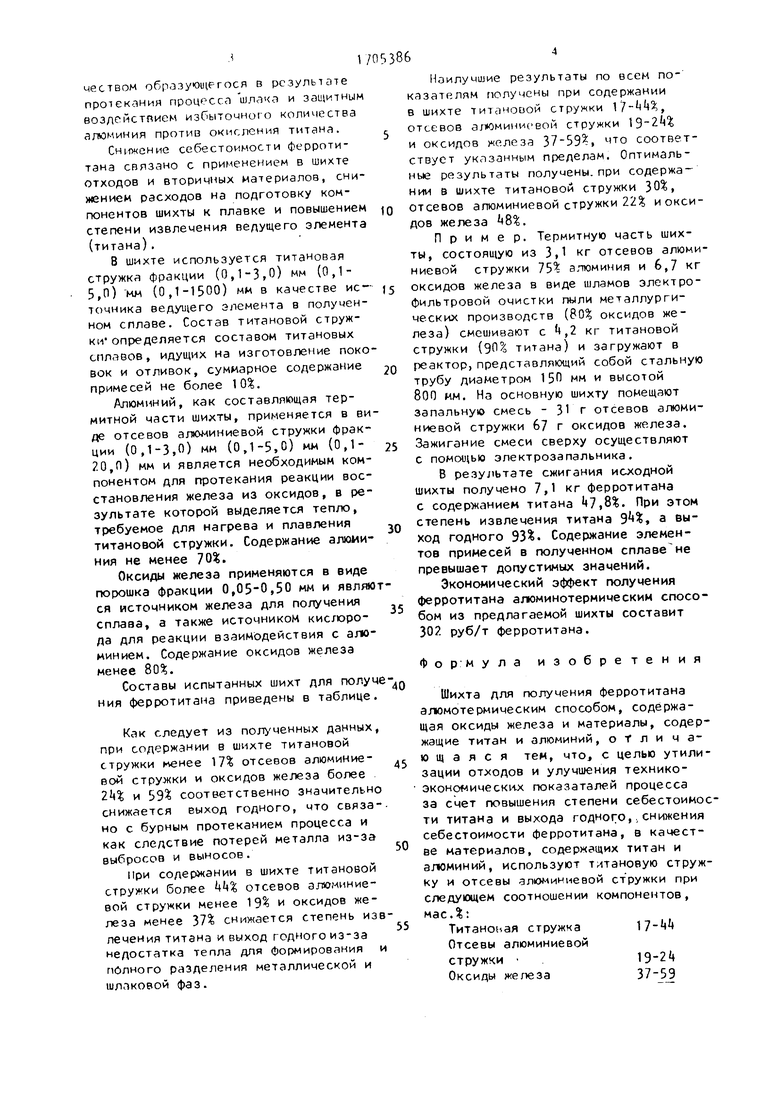

Составы испытанных шихт для получ ния ферротитана приведены в таблице.

Как следует из полученных данных, при содержании в шихте титановой стружки менее 17% отсевов алюминиевой стружки и оксидов железа более и 59% соответственно значительно снижается выход годного, что связано с бурным протеканием процесса и как следствие потерей металла из-за выбросов и выносов.

при содержании в шихте титановой стружки более М% отсевов алюминиевой стружки менее 19% и оксидов железа менее 37% снижается степень извлечения титана и выход годного из-за недостатка тепла для формирования и полного разделения металлической и шлаковой фаз.

Q

5 п

5

,

0

5

5

0

5

Наилучшие результаты по всем показателям получены при содержании в шихте титановой стружки , отсевов алюминиевой стружки и оксидов железа , что соответствует указанным пределам. Оптимальные результаты получены, при содержании в шихте титановой стружки 30%, отсевов алюминиевой стружки 22% и оксидов железа 8%.

Пример. Термитную часть шихты, состоящую из 3,1 кг отсевов алюминиевой стружки 75% алюминия и 6,7 кг оксидов железа в виде шламов электро- фильтровой очистки пыли металлургических производств (80% оксидов железа) смешивают с ,2 кг титановой стружки (90% титана) и загружают в реактор,представляющий собой стальную трубу диаметром 150 мм и высотой 800 им. На основную шихту помещают запальную смесь - 31 г отсевов алюминиевой стружки 67 г оксидов железа. Зажигание смеси сверху осуществляют с помощью электрозапальника.

В результате сжигания исходной шихты получено 7,1 кг ферротитана с содержанием титана ,8%. При этом степень извлечения титана , э выход годного 93%. Содержание элементов примесей в полученном сплаве не превышает допустимых значений.

Экономический эффект получения ферротитана алюминотермическим способом из предлагаемой шихты составит 302 руб/т ферротитана.

Формула изобретения

Шихта для получения ферротитана элюмотермическим способом, содержащая оксиды железа и материалы, содержащие титан и алюминий, о т л и чающаяся тем, что, с целью утилизации отходов и улучшения технико- эконрмических показателей процесса за счет повышения степени себестоимости титана и выхода годного,, снижения себестоимости ферротитана, в качестве материалов, содержащих титан и алюминий, используют титановую стружку и отсевы алюминиевой стружки при следующем соотношении компонентов, мас.%:

Титановая стружка17-М

Отсевы алюминиевой

стружки 19-2 4

Оксиды железа37-59

Числитель - пределы значений, знаменатель - среднее значение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2006 |

|

RU2338805C2 |

| Шихта для переработки отходов легированных сталей и сплавов в шихтовую заготовку | 1990 |

|

SU1759891A1 |

| СПОСОБ ПЕЧНОЙ ВЫПЛАВКИ ФЕРРОТИТАНА ИЗ ОКИСЛОВ ТИТАНА | 2000 |

|

RU2196843C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЦЕНТНОГО ФЕРРОТИТАНА | 2008 |

|

RU2398907C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2392336C2 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОСПЛАВОВ | 2013 |

|

RU2549820C1 |

| ВЫСОКОТИТАНОВЫЙ ФЕРРОСПЛАВ, ПОЛУЧАЕМЫЙ ДВУХСТАДИЙНЫМ ВОССТАНОВЛЕНИЕМ ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2335564C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2375485C1 |

| Шихта для получения ферротитана | 1982 |

|

SU1027258A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО СПЛАВА ЖЕЛЕЗА ИЗ ОТХОДОВ ПРОИЗВОДСТВА | 2004 |

|

RU2262415C1 |

Изобретение относится К черной металлургии, конкретно к получению ферротитана алюмотермическим способом. Цель изобретения - утилизация отходов и улучшение технико-экономических показателей процесса за счет по- вышения степени извлечения титана и выход годного, снижение себестоимости ферротитана. Шихта содержит титановую стружку, отсевы алюминиевой стружки и оксиды железа при следующем соотношении компонентов, мас.$: титановая стружка отсевы алюминиевой стружки оксиды железа 37-59. Шихта позволяет повысить степень извлечения титана с 76 до 9, получить ферротитан с содержанием титана 7,7%, увеличить выход годного с 69 до 93. 1 табл. § (Л

| Плинер Ю.Л., Игнатенко Г.ф, Восстановление окислов металла алюминием | |||

| М.: Металлургия, 1967 | |||

| Гасик М.Н., Емлин Б.Н | |||

| Электрометаллургия ферросплавов | |||

| Киев: Вища школа, с | |||

| ( ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА |

Авторы

Даты

1992-01-15—Публикация

1990-03-27—Подача