Изобретение относится к приборостроению и может быть использовано для передачи вращательного движения на вал при помощи узлов типа зубчатых колес, зубчатых еектороп, шкивов и т.д., в частности для передачи вращательного движения при помощи зубчатых колес из тянущие валики устройств точного пошагового перемещения бумаги (сканеров), где необходимо устранить осеиой люфт валиков длл точного позиционирования бумаги и максимально уменьшить момент инерции узла.

Известно устройство длл передачи вращательного движения, содержащее вал с заплечиками, па хвостопой части которого последовательно установлены подшипник, внутренее кольцо которого упирается п заплечики вала, и зубчатое колесо со ступицей, закрепленное на палу штифтом,торец ступицы которого упирается во внутреннее кольцо подшипника.

Известен способ сборки устройства для передачи вращательного движения, заключающийся в том, что на хвостовую часть вала с заплечиками последовательно надевают подшипник и зубчатое колесо со ступицей п радиальным резьбовым отверстием п ней, в радиальное резьбовое отверстие ступицы вставляют крепежный элемент, ступицу зубчатого колеса и внутреннее кольцо подшипника зажимают аксиальным технологическим усилием и закрепляют в таком положении технологическим радиальным усилием крепежного элемента, через ступицу и вол сверлят отверстие под штифт, вставляют штифт и затем снимают технологическое усилие крепежного элемента.

Наиболее близким к предлагаемому является устройство для передачи вращательного движения, содержащее вал с заплечиками, на хвостовой части которого последовательно установлены подшипник, внутреннее кольцо которого упирается в заплечики вала.втулка, закрепленная на валу штифтом, торец которой упирается во внутреннее кольцо подшипника, и зубчатое колесо со ступицей, закрепленное на валу штифтом.

Наиболее близким, к предлагаемому является способ сборки устройства для передачи вращательного движения, заключающийся в том,что на хвостовую часть валасзаплечикэми последовательно надевают подшипник и втулку с радиальным резьбовым отверстием в ней, в радиальное резьбовое отверстие втулки вставляют крепежный элемент, втулку и внутреннее кольцо подшипника зажимают аксиальным технологическим усилием и закрепляют в таком положении технологическим радиальным усилием крепежного элемента, через втулку и вал сверлят отверстие под штифт, вставляют штифт и затем снимают технологическое усилие крепежного элемента, на вал надевают зубчатое колесо со ступицей и радиальным резьбовым отверстием в ней, D радиальное резьбовое отверстие ступицы вставляют крепежный

0 элемент, ступицу зубчатого колеса закрепляют в таком положении технологическим радиальным усилием крепежного элемента, через ступицу и вал сверлят отверстие под штифт, вставляют штифт и затем снимают

5 технологическое усилие крепежного элемента.

Недостатками известных устройства и способа его сборки являются невозможность одновременного крепления ступицы

0 узла и внутреннего кольца подшипника на валу и выбора осевого люфта вала относительно внутреннего кольца подшипника, что влечет за собой увеличение количества операций при монтаже-демонтаже и ис5 пользование специальных технологических операций в процессе сборки, а именно, операций технологического крепежа. Другим недостатком является использование в процессе сборки обрабатывающих операций

0 (сверление), а в процессе разборки специальных приспособлений для вынимания штифтов. Вес это з итоге приводит к усложнению монтажа-демонтажа, особенно при использовании валов небольшого диаметра

5 (порядка нескольких миллиметров). Кроме того, к материалу ступицы узла предъявляются высокие требования к механической прочности, так как при использовании узлов из материала с меньшей механической

0 прочностью (например пластмасс) при знакопеременной нагрузке на валу в месте соединения штифта и ступицы узла происходит постепенное разбитие отверстия в ступице и как следствие появление дополнительного

5 люфта, позволяющего в определенных пределах проворачиваться ступице узла относительно вала, что приводит, например, к уменьшению точности отработки шага в процессе эксплуатации тянущими валиками уст0 оойств точного пошагового перемещения бумаги (сканеров), где величина шага составляет менее 1 углового градуса. Еще одним недостатком является отсутствие гарантии устранения осевого люфта вала относитель5 но внутреннего кольца подшипника, вследствие чего понижается функциональная надежность устройства, например при креплении зубчатых колес на тянущих валиках устройств точного пошагового перемещения бумаги (сканеров), где необходимо

устранить осевой люфт валиков для точного позиционирования бумаги.

Цель изобретения - повышение надежности при снижении требований к механической прочности соединяемых элементов путем придания соединению предохранительных свойств.

Поставленная цель достигается тем, что в устройстве для передачи вращательного движения, содержащем вал с заплечиками, на хвостовой части которого установлены подшипник, втулка и узел вращения со ступицей, первые основания которых выполне- ны перпендикулярными оси вала, и крепежный элемент, второе основание ступицы узла вращения выполнено в форме наружного конуса с радиальными прорезями, второе основание втулки - в форме внутреннего конуса, втулка и ступица узла вращения соединены вторыми основаниями и образуют пару, крепежный элемент зажимает вдоль оси вала подшипник и пару, установленные на вал по переходной посадке в любой последовательности между заплечиками и крепежным элементом.

Кроме того, поставленная цель достигается тем, что в способе сборки устройства для передачи вращательного движения, заключающемся в том. что на хвостовую часть вала с заплечиками надевают подшипник, втулку и узел вращения со ступицей, втулка и ступица узла вращения образуют пару, на вал надевают подшипник и пару в любой последовательности по переходной посадке, и зажимают аксиальным усилием крепежного элемента в направлении заплечиков, ступица узла вращения зажимает вал посадочным отверстием в зоне одного из своих оснований.

Крепежный элемент обеспечивает аксиальное рабочее усилие в направлении заплечиков вала таким образом, что ступица узла вращения зажимает вал посадочным отверстием в зоне конического основания и радиальных прорезей. Тем самым обеспечивается относительная неподвижность ступицы узла вращения на валу, а также устранение осевого люфта вала относительно внутреннего кольца подшипника.

Сравнительный анализ отличительных признаков предлагаемых устройства и способа его сборки показал, что, например, в тяжелом машиностроении для устранения осевого люфта вала относительно внутреннего кольца подшипника ступицу узла, втулку и внутреннее кольцо подшипника связывают крепежным элементом, закрепленным в верхнем основании хвостовой части вала. Но для исключения возможности вращения на валу узла вращения используются второй крепежный элемент в виде шпонки или шлицов, расположенных на валу и внутренней по- перхности ступицы. Однако шпоночное или шлицевое соединение можно выполнить только при использовании валов достаточно большого диаметра. При диаметрах валов порядка нескольких миллиметров применять шпоночное или шлицевое соединения технологически сложно и экономически не

оправдано. Кроме того, за счет зазоров между проточкой под шпонку на валу, шпонкой и проточкой под шпонку на внутренней поверхности ступицы или шлицами на валу и шлицами на внутренней поверхности ступицы, остается люфт, позволяющий в небольших пределах проворачиваться ступице узла относительно вала, что сказывается, например, на точности отработки шага тянущими валиками устройств точного пошагового перемещения бумаги (сканеров), где величина шага составляет менее 1 углового градуса. В приборостроении известно также крепление узлов вращения на валу при помощи цанговых зажимов. Помимо сложности самой цанги эти устройства все равно содержат дополнительные технологические элементы для создания радиальных технологических усилий непосредстпенно в процессе монтажа-демонтажа для устранения

осевого люфта вала относительно внутреннего кольца подшипника.

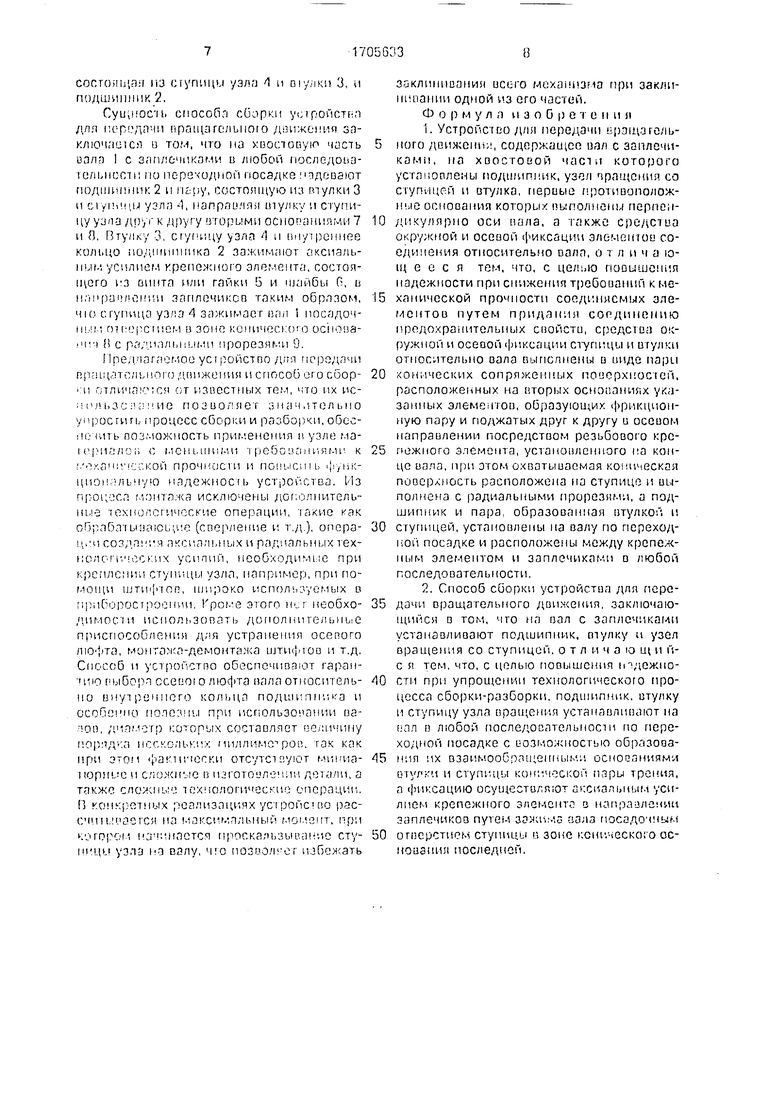

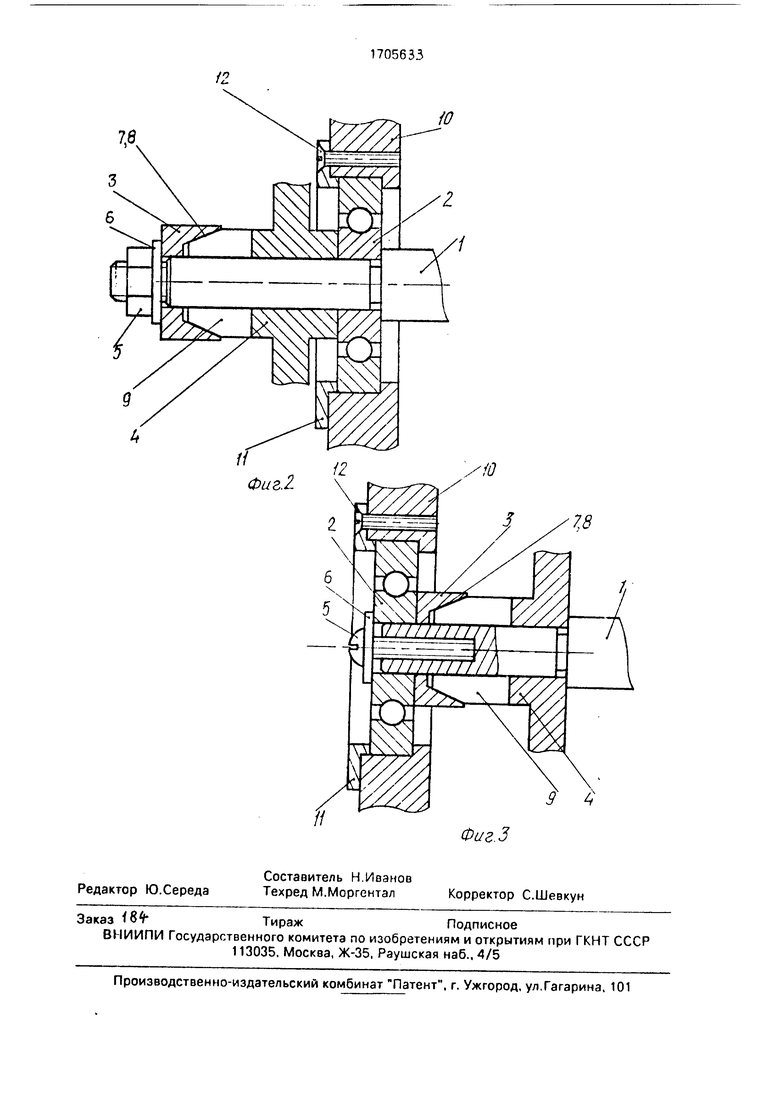

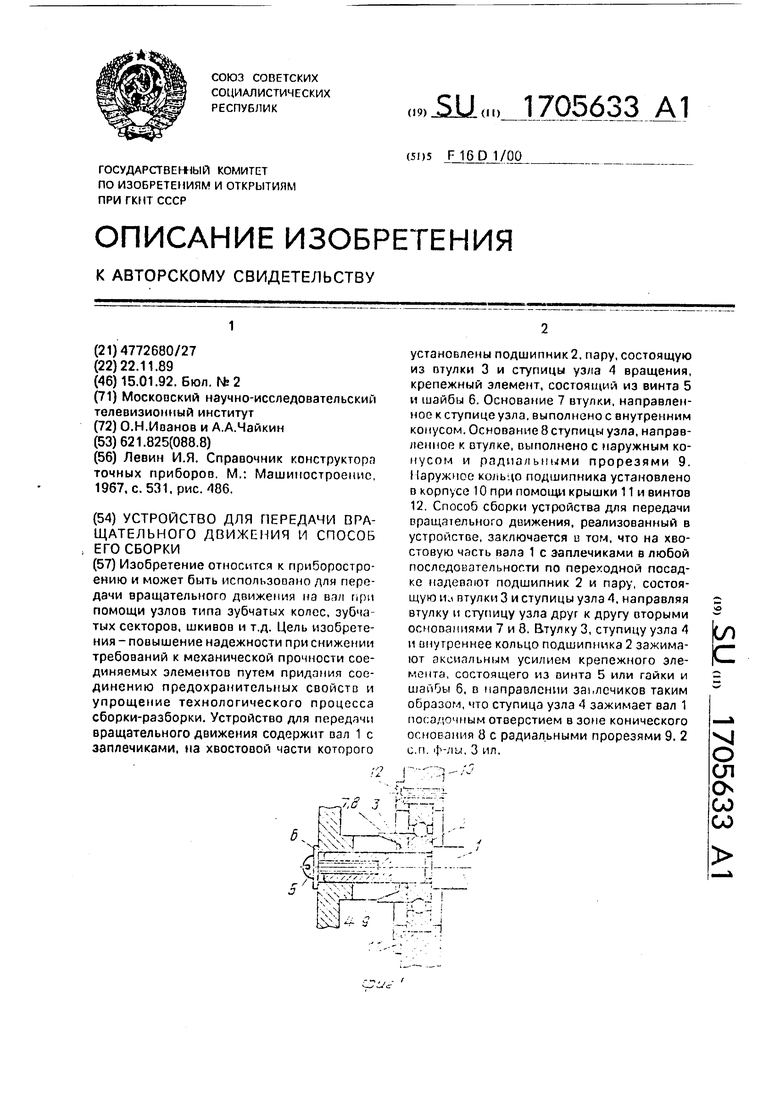

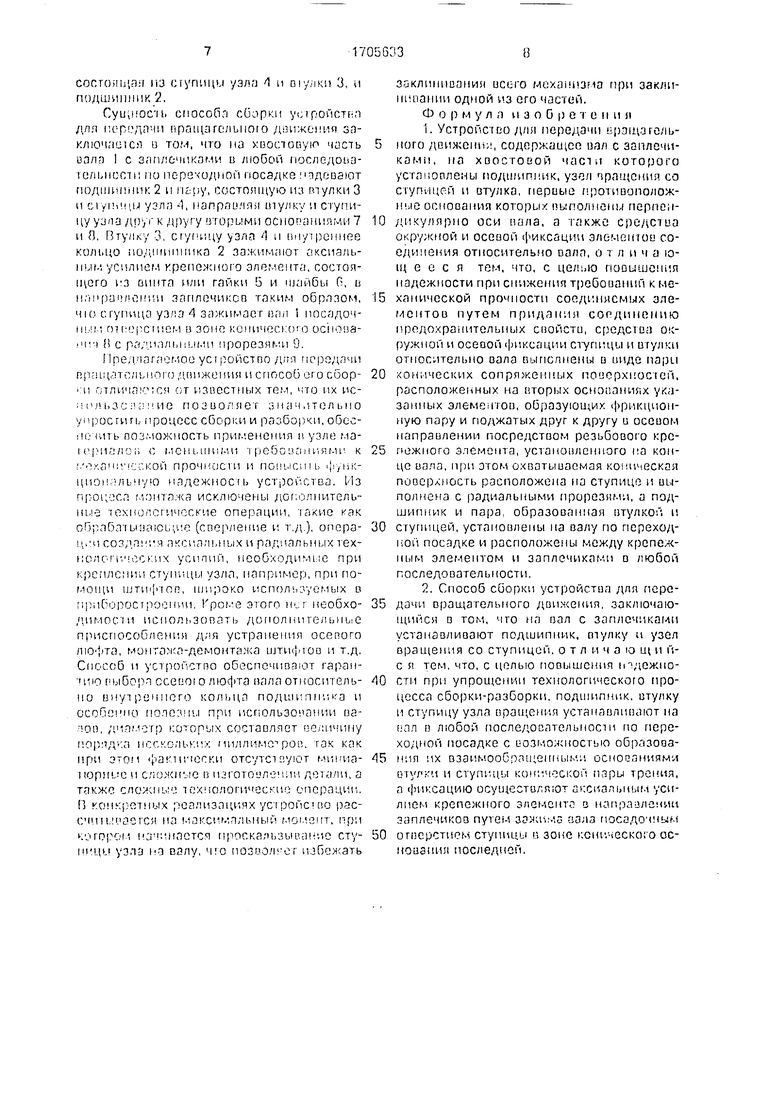

На фиг. 1-3 представлено устройство с различной последовательностью сборки его составляющих, продольное сечение.

Устройство для передачи вращательного движения (фиг. 1) содержит вал 1 с заплечиками, на хвостовой части которого установлены подшипник 2, пару, состоящую из втулки 3 и ступицы узла 4 вращения,

крепежный элемент, состоящий из винта 5 и шайбы 6. Основание 7 втулки, направленное к ступице узла, выполнено с внутренним конусом. Основание 8 ступицы узла, направленное к втулке, выполнено с наружным конусом и радиальными прорезями 9. Наружное кольцо подшипника установлено в корпусе 10 при помощи крышки 11 и винтов 12.

Устройство для передачи вращательного движения согласно фиг. 2 отличается от устройства на фиг. 1 тем. что крепежный элемент состоит из гайки 5 и шайбы G. а на хвостовой части вала 1 установлены подшипник 2 и пара, состоящая из ступицы узла 4 и втуки 3.

Устройство для передачи вращательного движения, представленное на фиг. 3, отличается от устройства по фиг. 1 тем. что на хвостовой части вала 1 установлены пара,

состоящая пз ступицы узла 4 и тулки З, и подшипник ).,

Сущность способа сборки устройстпп длл переломи пращзгелыюго движснип заключат ел в том, что на хвостовую часть излэ 1 с заплечиками и любой последовательности по переходной посадке надевают подшипник 2 и пЈфу, состоящую из втулки 3 и ступицы узла -1, направляя тулку и ступицу узла друг к другу вторыми основаниями 7 и 8, Втулку 3, ступицу узла 1 и внутреннее кольцо подшипника 2 зажимают аксиальным усилием крепежного элемента, состоящего 1:з спита или гайки 5 и шайбы 0, в нлпраплонип заплечиков таким образом, чю сгупица узла А зажимает пап 1 посадочным т перстнем в зоне конического ос нопа- . 41-1 Н с радиальными прорезями 9.

Предлагаемое усмюйстпо для передачи вращательного движения и способ его сборки отличаю; от известных тем, что их использование позволяет значительно упросгигь процесс сборки и разборки, обеспечить возможность применения и узле ма- lepna/io:; с меньшими требованиями к г/оханнчсхкой прочности и псвысшь функциональную надежность устройства. Из процеса монтажа исключены дополнительные технологические операции, такие как обрабатывающие (сперление и т.д.), операции создания аксиальных и радиальных технологических усилий, необходимые при креплении ступицы узла, например, при помощи umiij Ton, широко используемых в приборостроении. Кроме этого IK:r необходимое и использовать дополнительные приспособлении для устранения осепого люфта, монтажа-демонтажа штифгоо и т.д. Способ и устройство обеспечивают гарантию выбора ссепо о люфта пала относительно внутреннего кольца подшипника и особенно полезны при использовании валов, диаметр которых составляет величину порядка нескольких миллиметров, гак как при этом фактически отсутствуют миниатюрные и сложные в изготовлении детали, а также сложные технологические операции. П конкретных реализациях устройсню рассчитывается, на максимальный момент, при котором начинается проскальзывание сту- шщн узла по валу, ч;с позволяет избежать

заклинивания всего механизма при заклинивании одной из его частей.

Ф о р мула изобретен ии

1. Устройство для передачи вращагслького движепи; , содержащее пал с заплечиками, на хвостовой части которого установлены подшипник, узел пращсния со ступицей и втулка, первые противоположные основания которых выполнены перпем0 дикулярно оси вала, а также средства окружной и осевой фиксации элементов соединения относительно вала, о т л и ч а ю- щ е с с я тем, что, с целью повышепил надежности при снижения требований к ме5 хаиической прочности соединяемых элементов путем придания соединению предохранительных свойств, средства окружной и осевой фиксации ступицы и втулки относительно вала выполнены в виде пары

0 конических сопряженных поверхностей, расположенных на вторых основаниях указанных элементов, образующих фрикционную пару и поджатых друг к другу в осевом направлении посредством резьбового крс5 нежного элемента, установленного па конце вала, при этом охватываемая коническая поверхность расположена на ступице и выполнена с радиальными прорезями, а подшипник и пара, образованная втулкой и

0 ступицей, установлены на валу по переходной посадке и расположены между крепежным элементом и заплечиками в любой последовательности,

2. Способ сборки устройства для перо5 дачи вращательного движения, заключающийся в том, что на пал с заплечиками устанавливают подшипник, втулку и узел вращения со ступицей, о т л и ч а ю щ и п- с я тем, что, с целью повышения шдежпо0 сти при упрощении технологического процесса сборки-разборки, подшипник, втулку и ступицу узла вращения устанавливают на пал в любой последовательности по переходной посадке с возможностью образова5 имя их взаимообращепными основаниями втулки и ступицы конической пары трения, а фиксацию осуществляют аксиальны. усилием крепежного элемента в направлении заплечиков путем зажима вала посадочным

0 отверстием ступицы а зоне конического основания последней.

7.6

to

1,

9 4

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ЦЕПНОЙ ПЕРЕДАЧИ ДЛЯ ГОРНЫХ КОМБАЙНОВ | 2010 |

|

RU2520993C2 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА КРЫЛЬЧАТКИ ВЕНТИЛЯТОРА НА ВАЛУ | 1991 |

|

RU2038514C1 |

| Способ установки натяжного устройства на ДВС и устройство для его реализации | 2024 |

|

RU2827266C1 |

| УСТРОЙСТВО ДЛЯ ГАШЕНИЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ (ВАРИАНТЫ) | 1998 |

|

RU2235930C2 |

| ПЛАНЕТАРНЫЙ ТОРЦОВЫЙ МОТОР-РЕДУКТОР | 1998 |

|

RU2150623C1 |

| НАТЯЖНОЙ РОЛИК ПРИВОДНОГО МЕХАНИЗМА | 2011 |

|

RU2565150C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАРАЩИВАНИЯ КОСТИ | 2010 |

|

RU2575313C2 |

| ГИДРОДИНАМИЧЕСКАЯ АВТОМАТИЧЕСКАЯ КОРОБКА ПЕРЕДАЧ | 2019 |

|

RU2700106C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ВРАЩАЮЩЕГО МОМЕНТА | 1991 |

|

RU2222726C2 |

| МАХОВИКОВОЕ УСТРОЙСТВО, В ЧАСТНОСТИ, ДЛЯ АВТОМОБИЛЕЙ (ВАРИАНТЫ) | 1994 |

|

RU2241158C2 |

Изобретение относится к приборостроению и может быть использовано для передачи вращательного движения на вал при помощи узлов типа зубчатых колес, зубчатых секторов, шкивов и т.д. Цель изобретения - повышение надежности при снижении требований к механической прочности соединяемых элементов путем придания соединению предохранительных свойств и упрощение технологического процесса сборки-разборки. Устройство для передачи вращательного движения содержит вал 1 с заплечиками, на хвостовой части которого установлены подшипник 2, пару, состоящую из птулки 3 и ступицы узла 4 вращения, крепежный элемент, состоящий из винта 5 и шайбы б. Основание 7 втулки, направленное к ступице узла, выполнено с внутренним конусом. Основание 8 ступицы узла, направленное к втулке, выполнено с наружным конусом и радиальными прорезями 9. Наружное кольцо подшипника установлено в корпусе 10 при помощи крышки 11 и винтов 12. Способ сборки устройства для передачи вращательного движения, реализованный в устройстве, заключается с том, что на хвостовую часть вала 1 с заплечиками в любой последовательности по переходной посадке надевают подшипник 2 и пару, состоящую ил втулки 3 и ступицы узла 4, направляя втулку и ступицу узла друг к другу вторыми основаниями 7 и 8. Втулку 3, ступицу узла 4 и внутреннее кольцо подшипника 2 зажимают аксиальным усилием крепежного элемента, состоящего из оинта 5 или гайки и шайОы б, в направлении заьлсчиков таким образом, что ступица узла 4 зажимает вал 1 посадочным отверстием в зоне конического основания 8 с радиальными прорезями 9. 2 с.п. ф-лы, 3 ил. Ё VJ О ел о СА) СО

| Левин И.Я | |||

| Справочник конструктора точных приборов | |||

| М.: Машиностроение, 1967 | |||

| с | |||

| Устройство для извлечения срубленного леса с лесосеки | 1921 |

|

SU531A1 |

| Прибор для автоматического контроля скорости поездов | 1923 |

|

SU486A1 |

Авторы

Даты

1992-01-15—Публикация

1989-12-22—Подача