Изобретение относится к черной металлургии, касается способа получения жидкого металла при переработке металлсодержащего сырья и может быть использовано при производстве железа в печи жидкой ванны.

Целью изобретения является повышение производительности и снижение расхода углеродистого восстановителя за счет сокращения длительности задувки.

Плавка в печи жидкой ванны включает задувку и последующее ведение плавки и состоит в наведении шлаковой ванны, подаче в ванну газа с интенсивностью 200-2000 нм3/ч на 1 м2 горизонтального сечения ванны расплава, образовании барботируемого слоя шлака, углеродистого восстановителя и руды в шлаковую ванну, подаче кислородсодержащего газа с содержанием кислорода не менее 35% выше уровня барботируемого слоя шлака, разделении расплава на верхнюю барботируемую часть и нижнюю спокойную.

Одновременно загрузку восстановителя и железной руды начинают после загрузки восстановителя и содержания углерода в барботирующем шлаковом слое, равном 9-50% по объему.

Сущность изобретения, эффект от которого выражается в увеличении производительности процесса, повышении степени извлечения железа и снижения расхода восстановителя, заключается в загрузке и поддержании в шлаковой ванне постоянного по объему содержания углерода, позволяющего достигнуть максимальную скорость процесса восстановления. Для реально существующих в настоящее время железорудных материалов и восстановителей значение указанного объемного содержания углерода для печи с жидкой шлаковой ванной составляет 5-50% Поддержание постоянного по объему содержания углерода в шлаковой ванне достигается изменением количества загружаемого в шлаковую ванну углеродистого восстановителя. Оптимальное значение объемного содержания углерода в шлаковой ванне зависит от реакционной способности и гранулометрического состава используемого углеродистого восстановителя, физико-химических свойств шлака (температура, состав, вязкость и т.д.), а также от количества и состава используемого кислородсодержащего газа. Кроме этого, загрузка и поддержание по объему содержания углерода 5-50% за счет изменения кинетики процесса восстановления позволяет повысить степень извлечения железа из руды.

Загрузка и поддержание в шлаковой ванне постоянного по объему содержания углерода менее 5% в силу малого увеличения реакционной поверхности, не обеспечивает существенного повышения скорости процесса восстановления и не позволяет существенно увеличить производительность процесса, повысить степень извлечения железа и снизить расход углеродистого восстановителя.

Загрузка и поддержание в шлаковой ванне постоянного по объему содержания углерода более 50% обуславливает, вследствие того, что углерод в шлаковой ванне сосредоточен главным образом в ее верхней барботируемой части, ухудшение барботажа ванны, что в свою очередь приводит к замедлению скорости процесса восстановления, и как следствие, к уменьшению производительности и повышению расхода восстановителя. В период с загрузкой только углеродистого восстановителя для барботирования шлаковой ванны используют кислородсодержащий газ с содержанием кислорода менее 35%

Кроме этого, в период с загрузкой только одного углеродистого восстановителя для барботирования шлаковой ванны используют инертный газ, например, азот.

Помимо указанных газов для барботирования шлаковой ванны при загрузке только одного углеродистого восстановителя применяют продукты сгорания природного газа и/или жидких углеводородов.

П р и м е р 1. В плавильный агрегат заливают жидкий доменный шлак. После заливки шлака для образования барботируемого слоя начинают вдувать технический кислород в количестве 3,0 · 104 нм3/ч под давлением 0,4 МПа, из них 40% подается под слой шлака на глубину 600-700 мм ниже его поверхности, а остальное количество в рабочее пространство агрегата выше уровня ванны. Затем начинают загрузку железорудного сырья (Лебединский железорудный концентрат), флюса (СаО) и восстановителя (кузнецкий уголь марки ОС). Причем, до начала одновременной загрузки осуществляют накопление в шлаковой ванне различного по объему содержания углерода путем загрузки одного угля. После накопления требуемого количества углерода проводят одновременную загрузку материалов с увеличением их количества до значений, соответствующих максимально возможной производительности.

По мере накопления металла и шлака организуют их выпуск из агрегата.

Температуру шлака поддерживают равной 1600-1650оС.

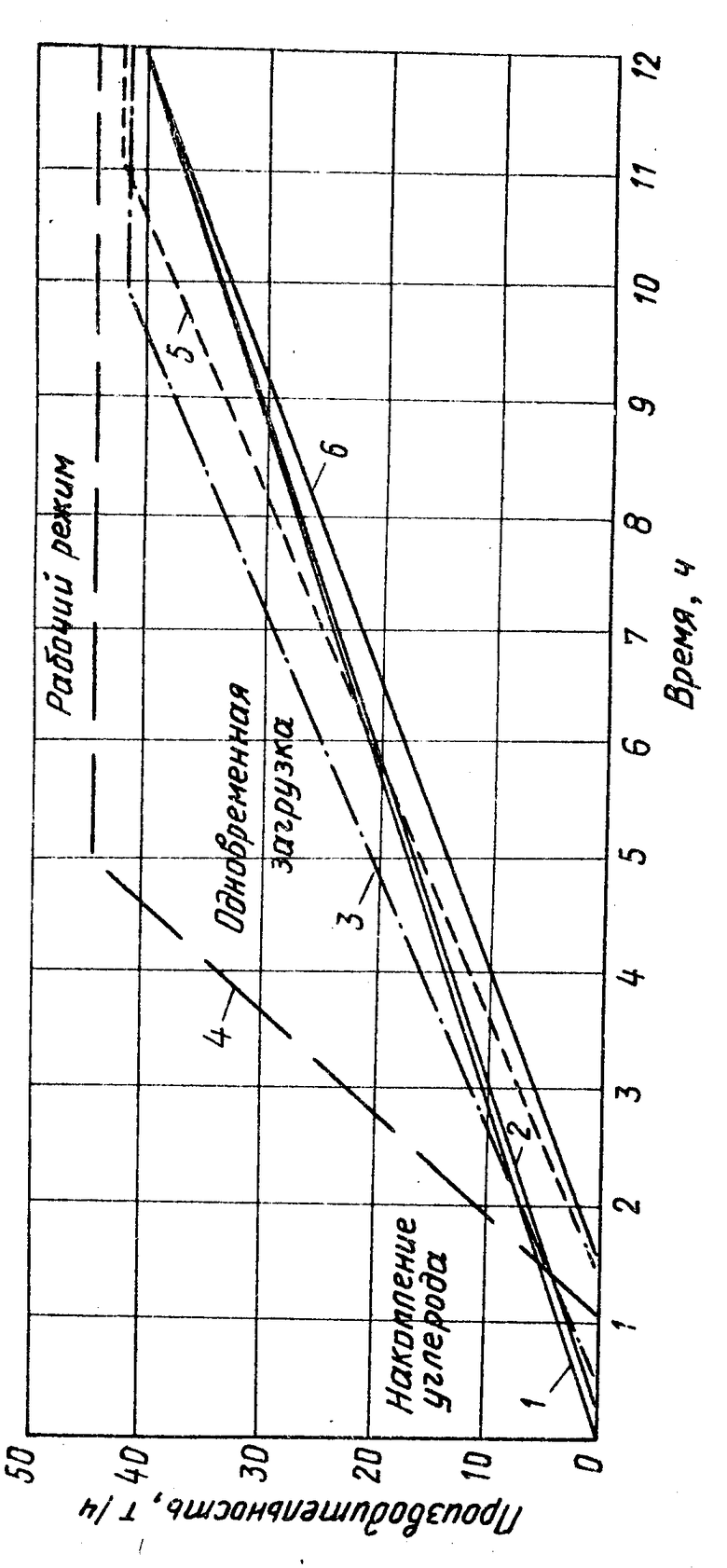

На чертеже представлен график изменения производительности агрегата при различных режимах задувки, где 1 одновременная загрузка (прототип); 2 накопление в шлаковой ванне 4/0 об. углерода за 15 мин; 3 накопление в шлаковой ванне 5,0 об. углерода за 23 мин; 4 накопление в шлаковой ванне 25 об. углерода за 1 ч; 5 накопление в шлаковой ванне 50 об. углерода за 1,5 ч; 6 накопление в шлаковой ванне 52 об. углерода за 1 ч. 35 мин.

Время задувки сокращается с 12 ч до 5-11 ч.

Учитывая, что изобретение позволяет достигнуть более высокой производительности и снизить расход углеродистого восстановителя, а также, принимая во внимание, что остановки агрегата с последующими задувками проводятся в среднем 1 раз в 10-11 сут, предлагаемое изобретение позволяет снизить расход углеродистого восстановителя на 2,5-3% и повысить производительность до 2,2-3,5%

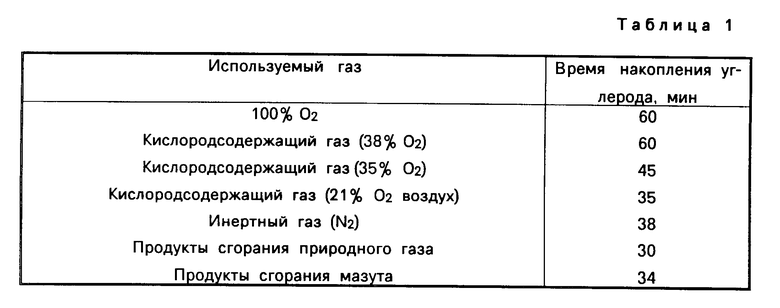

Для уменьшения скорости выгорания углерода в период его накопления в шлаковой ванне были опробованы для барботирования шлаковой ванны различные газы (табл. 1). Зависимость времени накопления 25 об. углерода в шлаковой ванне от состава барботирующего газа дана в табл.1.

Результаты плавки показывают, что использование кислородсодержащего газа, инертного газа (азота), или продуктов сгорания газа или нефтепродуктов позволяют снизить продолжительность задувки до 30 мин.

П р и м е р 2. В плавильный агрегат подают уголь Кузнецкого бассейна марки ОС. Лебединский железорудный концентрат и флюс (СаО). В печь вдувают технический кислород в количестве 3,0 · 104 нм3/ч (95% О2) под давлением 0,4 МПа из них 40% подается под слой шлака на глубину 500 мм ниже поверхности, а остальное количество в рабочее пространство печи выше уровня ванны. Отходящие газы в количестве 6,95x x104 нм3/ч содержат СО2 56% Н2О 36%

Из печи непрерывно выпускается металл, содержащий 97,5% железа. Температура расплава в печи поддерживается на уровне 1600 ± 20оС.

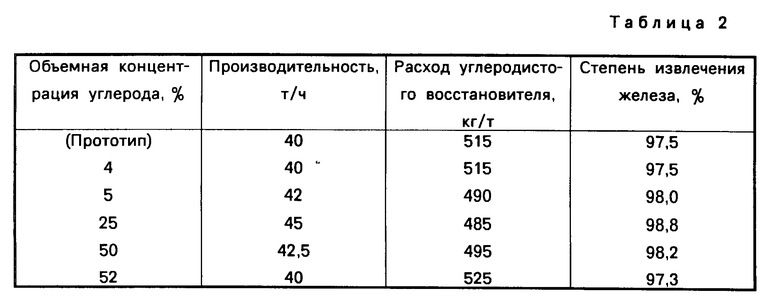

Показатели плавки при различном объемном содержании углерода в шлаковой ванне приведены в табл.2.

Таким образом, применение изобретения позволяет повысить производительность процесса на 5-12% снизить расход углеродистого восстановителя на 4-6% и повысить степень извлечения железа на 0,5-1,3%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАВКИ ЖЕЛЕЗОРУДНОГО СЫРЬЯ В ЖИДКОЙ ШЛАКОВОЙ ВАННЕ | 1985 |

|

SU1600331A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2089618C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПРИ СЖИГАНИИ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ | 1991 |

|

RU2009204C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СУРЬМЯНОГО СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1996 |

|

RU2100459C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

| Пирометаллургический способ непрерывной переработки окисленного сырья цветных и черных металлов | 1979 |

|

SU1620494A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ ЖЕЛЕЗОРУДНОГО СЫРЬЯ В ЖИДКОЙ ШЛАКОВОЙ ВАННЕ | 1982 |

|

SU1593236A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1991 |

|

RU2030684C1 |

| СПОСОБ ПРЯМОГО ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2346056C2 |

Изобретение относится к черной металлургии и может быть использовано при задувке и выведении на рабочий режим печи жидкой ванны. Целью изобретения является повышение производительности и снижение расхода углеродистого восстановителя за счет сокращения длительности задувки. Одновременную загрузку углеродистого восстановителя и руды начинают после проведения загрузки в слой шлака только одного углеродистого восстановителя до достижения его объемной концентрации в слое шлака 5 - 50%. Причем при проведении накопления углерода барботаж шлаковой ванны осушествляют кислородсодержащим газом или инертным газом, или продуктами горения природного газа и (или) жидких углеводородов. 1 з. п. ф-лы, 2 табл., 1 ил.

| Способ непрерывной плавки сульфидныхМАТЕРиАлОВ | 1974 |

|

SU510842A1 |

| Авторское свидетельство СССР N 790800, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1996-04-20—Публикация

1985-11-10—Подача