Изобретение относится к устройствам для нанесения покрытий на внутренние поверхности и может быть использовано в машиностроении для упрочнения и восстановления деталей машин.

Целью изобретения является повышение качества покрытия и производительности работы.

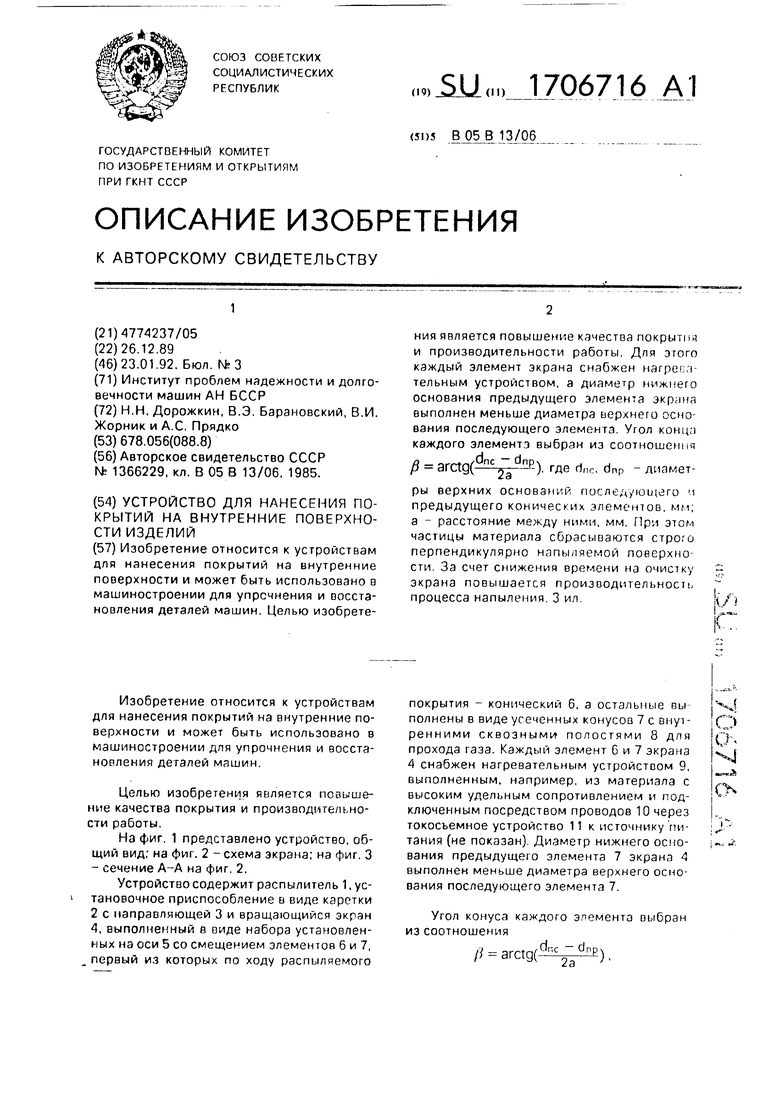

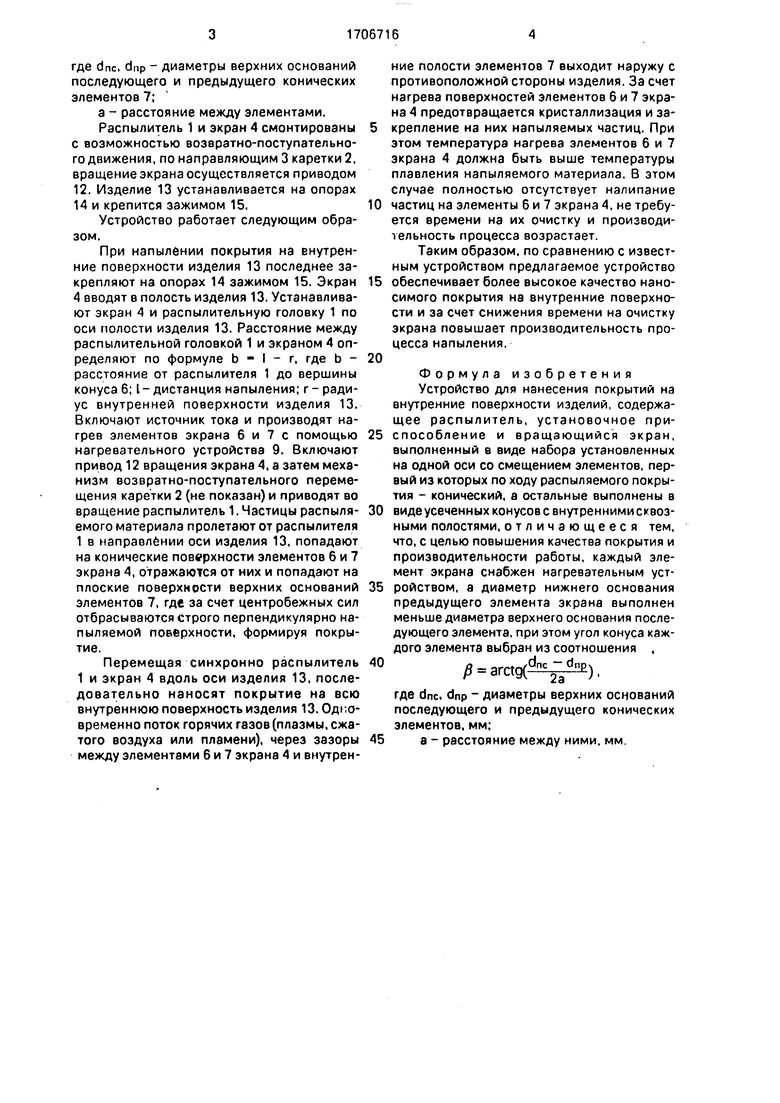

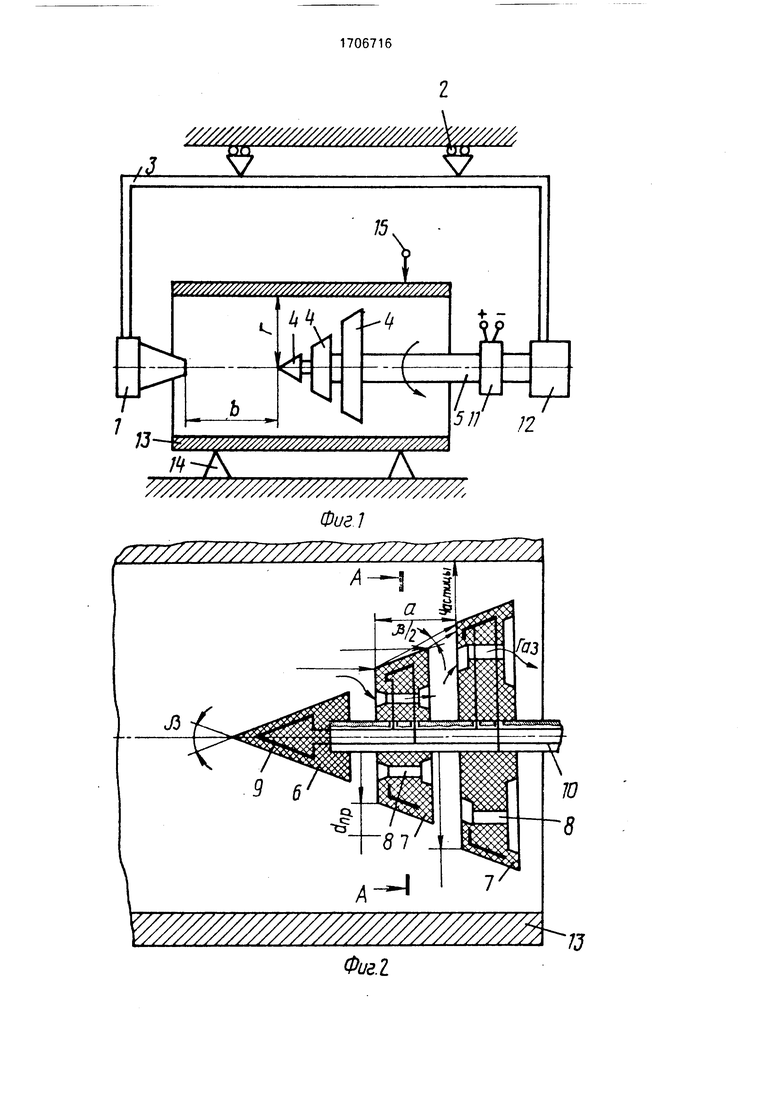

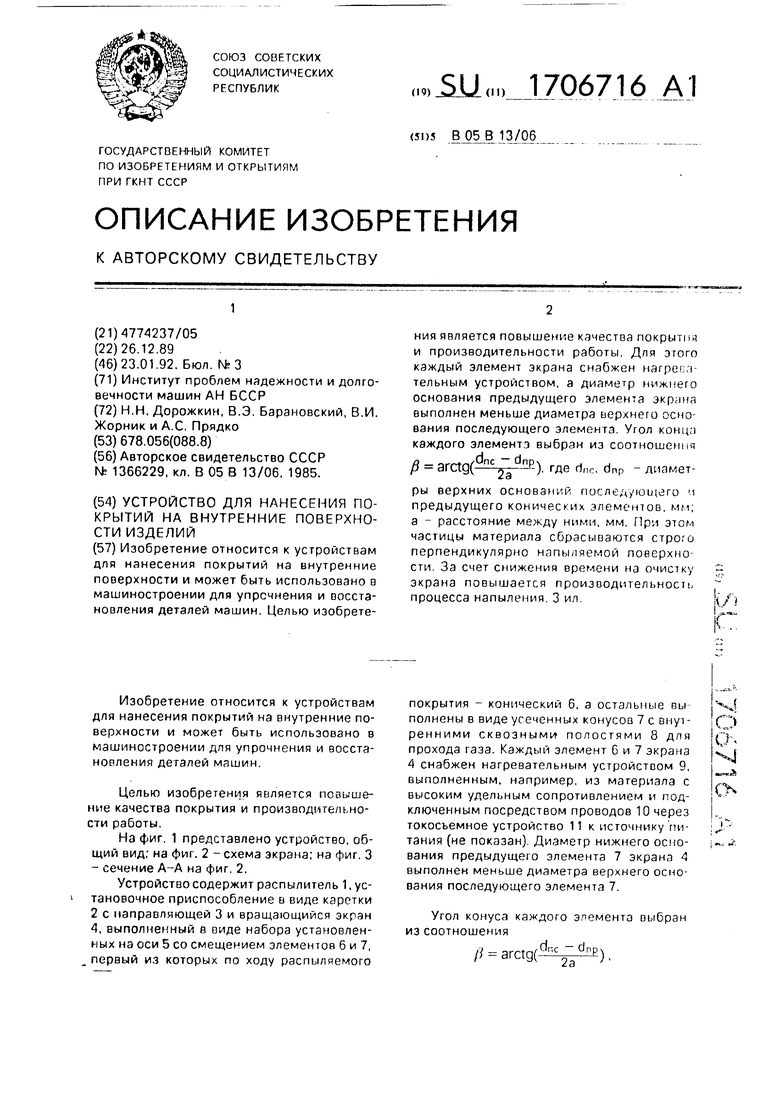

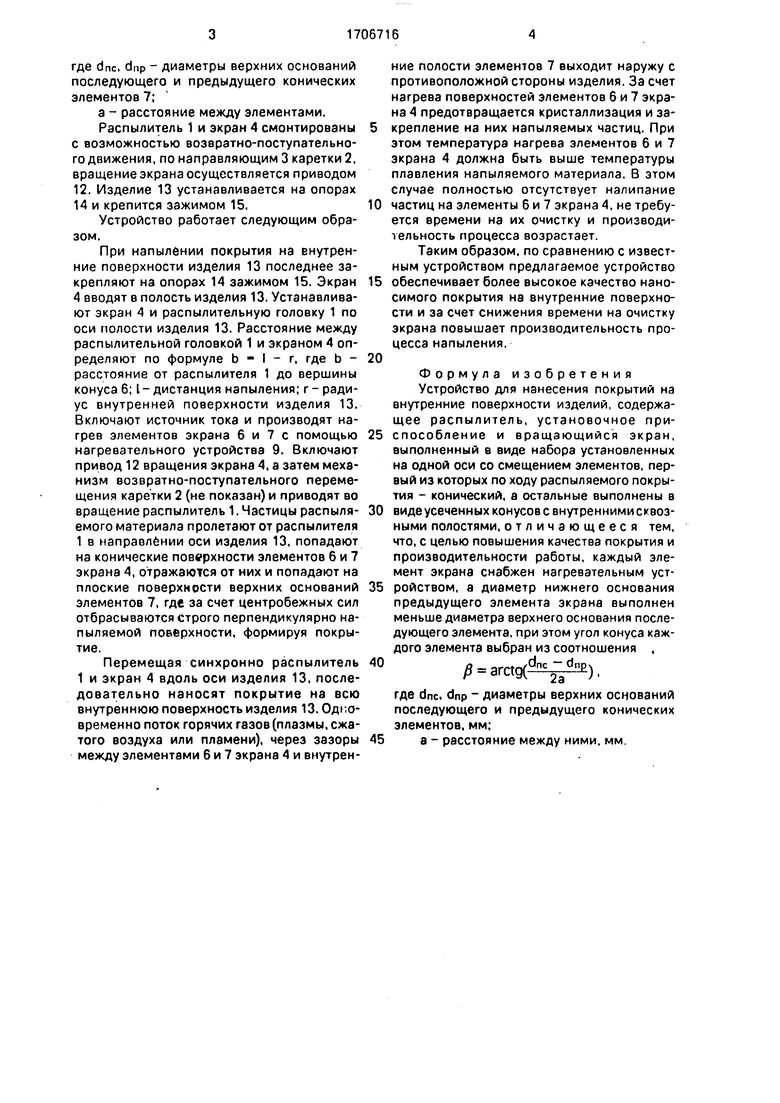

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - схема экрана; на фиг. 3 - сечение А-А на фиг. 2,

Устройство содержит распылитель 1, установочное приспособление в виде каретки 2 с направляющей 3 и вращающийся экран 4, выполненный в виде набора установленных на оси 5 со смещением элементов 6 и 7, первый из которых по ходу распыляемого

покрытия - конический 6, а остальные вы полнены в виде усеченных конусов 7 с внут- ренними сквозными полостями 8 для прохода газа. Каждый элемент 6 и 7 экрана 4 снабжен нагревательным устройством 9, выполненным, например, из материала с высоким удельным сопротивлением и подключенным посредством проводов 10 через токосьемное устройство 11 к источнику питания (не показан). Диаметр нижнего основания предыдущего элемента 7 экрана 4 выполнен меньше диаметра верхнего основания последующего элемента 7.

Угол конуса каждого элемента выбран из соотношения

fClnc dnp

С

о«

о

/7 arctg(2а

где dnc, dnp - диаметры верхних оснований последующего и предыдущего конических элементов 7;

а - расстояние между элементами.

Распылитель 1 и экран 4 смонтированы с возможностью возвратно-поступательного движения, по направляющим 3 каретки 2, вращение экрана осуществляется приводом 12. Изделие 13 устанавливается на опорах 14 и крепится зажимом 15.

Устройство работает следующим образом.

При напылении покрытия на внутренние поверхности изделия 13 последнее закрепляют на опорах 14 зажимом 15. Экран 4 вводят в полость изделия 13. Устанавливают экран 4 и распылительную головку 1 по оси полости изделия 13. Расстояние между распылительной головкой 1 и экраном 4 определяют по формуле b I - г, где b - расстояние от распылителя 1 до вершины конуса 6; I - дистанция напыления; г - радиус внутренней поверхности изделия 13. Включают источник тока и производят нагрев элементов экрана 6 и 7 с помощью нагревательного устройства 9. Включают привод 12 вращения экрана 4, а затем механизм возвратно-поступательного перемещения каретки 2 (не показан) и приводят во вращение распылитель 1. Частицы распыляемого материала пролетают от распылителя 1 в направлении оси изделия 13, попадают на конические поверхности элементов б и 7 экрана 4, отражаются от них и попадают на плоские поверхности верхних оснований элементов 7, где за счет центробежных сил отбрасываются строго перпендикулярно напыляемой поверхности, формируя покрытие.

Перемещая синхронно распылитель 1 и экран 4 вдоль оси изделия 13, последовательно наносят покрытие на всю внутреннюю поверхность изделия 13. Одновременно поток горячих газов (плазмы, сжатого воздуха или пламени), через зазоры между элементами 6 и 7 экрана 4 и внутренние полости элементов 7 выходит наружу с противоположной стороны изделия. За счет нагрева поверхностей элементов 6 и 7 экрана 4 предотвращается кристаллизация и закрепление на них напыляемых частиц. При этом температура нагрева элементов 6 и 7 экрана 4 должна быть выше температуры плавления напыляемого материала. В этом случае полностью отсутствует налипание

частиц на элементы 6 и 7 экрана 4, не требуется времени на их очистку и производительность процесса возрастает.

Таким образом, по сравнению с известным устройством предлагаемое устройство

обеспечивает более высокое качество наносимого покрытия на внутренние поверхности и за счет снижения времени на очистку экрана повышает производительность процесса напыления.

Формула изобретения Устройство для нанесения покрытий на внутренние поверхности изделий, содержащее распылитель, установочное приспособление и вращающийся экран, выполненный в виде набора установленных на одной оси со смещением элементов, первый из которых по ходу распыляемого покрытия - конический, а остальные выполнены в

виде усеченных конусов с внутренними сквозными полостями, отличающееся тем, что, с целью повышения качества покрытия и производительности работы, каждый элемент экрана снабжен нагревательным устройством, а диаметр нижнего основания предыдущего элемента экрана выполнен меньше диаметра верхнего основания последующего элемента, при этом угол конуса каждого элемента выбран из соотношения ,

/ arctgC),

где dnc. dnp - диаметры верхних оснований последующего и предыдущего конических элементов, мм; а - расстояние между ними. мм.

/////Ж/ШтШШШ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытий на внутренние поверхности изделий | 1985 |

|

SU1366229A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ОБОЛОЧЕК ИЗ СТЕКЛОПЛАСТИКА | 1968 |

|

SU213329A1 |

| УСТРОЙСТВО ДЛЯ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ИЗДЕЛИЙ | 1992 |

|

RU2036022C1 |

| УСТАНОВКА ДЛЯ ТРИБОСТАТИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 2001 |

|

RU2186631C1 |

| Аппарат для гранулирования | 1988 |

|

SU1611435A1 |

| СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ОТВЕРСТИЙ | 2003 |

|

RU2245938C1 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 2024 |

|

RU2828269C1 |

| ПОТОЧНАЯ ЛИНИЯ для НАНЕСЕНИЯ ЗАЩИТНОГО НОКРЫТИЯ НА ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ | 1971 |

|

SU315724A1 |

| Устройство для вихревого напыления полиэтилена на внутреннюю поверхность цилиндрических изделий из металла | 1961 |

|

SU142759A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ОТВЕРСТИЙ | 2009 |

|

RU2386721C1 |

Изобретение относится к устройствам для нанесения покрытий на внутренние поверхности и может быть использовано в машиностроении для упрочнения и восстановления деталей машин. Целью изобретения является повышение качества покрытия и производительности работы. Для этого каждый элемент экрана снабжен нагреоп- тельным устройством, а диаметр нижнего основания предыдущего элемента экрана выполнен меньше диаметра верхнего основания последующего элемента. Угол конца каждого элементэ выбран из соотношения /One dnc р arctg(--). где г)пс, dnp - диаметры верхних оснований последующего и предыдущего конических элементов, мм; а - расстояние между ними, мм. При этом частицы материала сбрасываются строго перпендикулярно напыляемой поверхности. За счет снижения времени на очистку экрана повышается производительность процесса напыления. 3 ил. И f

//////шш//////

Фиг

ФигI

ю

Фие.З

| Устройство для нанесения покрытий на внутренние поверхности изделий | 1985 |

|

SU1366229A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-01-23—Публикация

1989-12-26—Подача