Изобретение относится к пайке, в частности к способам подготовь ;РП-ЧОСТИ детали к пайке.

Известны способы паГ ки труднопаяемых материалов, при которых производят облуживание паяемых материалов редкоземельными металлами в вакууме грмообра- ботку и последующую пайку припоями на основе этих материалов. Недостатком способа при пайке монокристаллического германия является высокая температура отжига, приводящая к изменению оптических характеристик германия.

Наиболее бли. техническим решением к предлагаемому является способ пайки, при котором на паяемые поверхности термовакуумным нап.- нием наносят слой покрытия, производят его отжиг в вакууме и паяют. В качестве покрытия используют палладий, никель, медь, платину.

Использование данного способа при пайке монокристаллического германия невозможно, так как отжиг нанесенного покрытия осуществляется при температуре.

превышающей температуру плавления германия.

Цель способа - повышение прочности паяного соединения монокристаллического

германия.

Поставленная цель достигается тем. что в предлагаемом способе пайки, заключающемся в предварительном напылении на поверхность монокристаллического германия слоя меди, его отжиге в вакууме и последующей пайке, наносят слой меди толщиной 4...6 мкм, а отжиг про водят в вакууме в течение 90... 120 мин при температуре 573...623 К

Выбор толщины напыляемого слоя меди определялся экспериментально. Слой меди толщиной менее 4 мкм не позволяет получить хорошо смачиваемую припоем паяемую поверхность германия, отожженного при указанных температурно-рременных режимах. Это связано с тем, что при вакуумном отжиге медное покрытие толщиной до 4 мкм в результате диффузии полностью переходит в гермзнид меди, который не смачивается припоем. С увеличением толщины

rV)

С

vi о

о VJ

00

со

покрытия от 4 до 6 мкм при указанных тем- пературно-временных параметрах отжига не весь слой меди диффундирует в германий В результате на поверхности детали остается слой чистой меди, имеющий с одной стороны хорошее сцепление с германием, с другой обеспечивающий хорошее смачивание поверхности припоем.

Увеличение толщины покрытия свыше 6 мкм сопровождается его отслаиванием от подложки в процессе напыления из-за увеличения остаточных напряжений в нэпы- ленном слое.

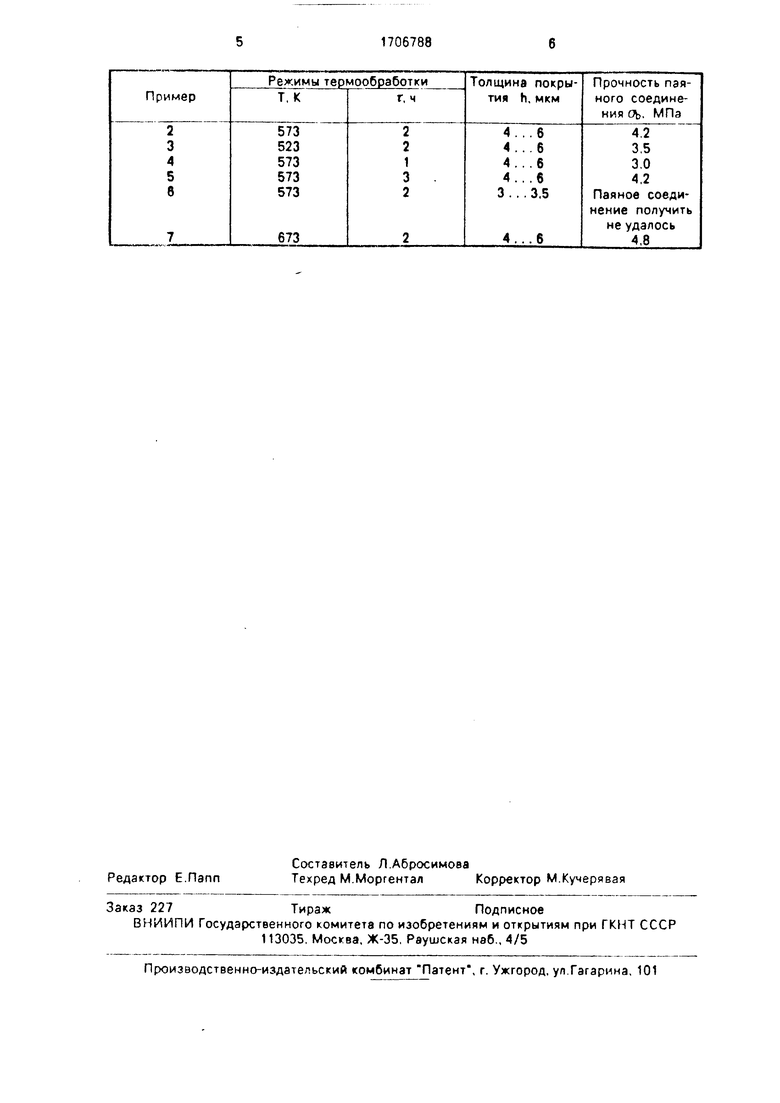

Выбор температуры и времени отжига напыленного покрытия определялся прочностью паяного соединения. При темперэ- туре отжига ниже 573 К при всех изотермических выдержках прочность паяных соединений низкая, так как диффузионные процессы при данных температурах проходят лишь частично и не обеспечивают адгезионной прочности покрытия с подложкой.

Повышение температуры отжига до 573-623 К при выдержках в течение 1,5-2 ч обеспечивает достаточную прочность паяного соединения монокристаллического германия: оъ 4,2-4,8 МПа.

Подъем температуры отжига выше 623 К недопустим из-за изменения оптических свойств германия.

Уменьшение времени отжига до 1 ч при тех же температурах 573 и 623 К снижает прочность паяных соединений (ОЬ) до 3 МПа. так как продолжительность не обеспечивает полного прохождения диффузионных процессов

Повышение изотермической выдержки свыше 2 ч не вызывает заметного роста прочности паяных соединений, что свидетельствует о заверм- ении процесса диффузии при данных температурах

Предлагаемый способ пайки монокристаллического германия реализован следующим образом

П р и м е р 1 Поверхность детали из монокристаллического германия перед нанесением покрытия подвергали обезжириванию ацетоном с последующей промывкой

спиртом. Затем деталь закрепляли в приспособлении вакуумной камеры установки для термовакуумного напыления ВУП-4. Испаряемым материалом служила медь марки

М1, которую помещали на испаритель установки. Камеру герметизировали и создавали разрежение (1,33 КГ2 Па). Процесс термовакуумного напыления вели до образования покрытия заданной толщины 4-6

мкм. После окончания процесса нанесения слоя камеру разгерметизировали и деталь извлекали. Далее деталь с нанесенным медным покрытием подвергали термодиффузионному отжигу в вакуумной печи типа

СШВЛ по режиму: температура Т 625 К, время выдержки т 2 ч. Остаточное давление составляло 1.33- Па.

Для испытания на прочность паяного соединения к поверхности с покрытием,

прошедшим отжиг, припаивали медные стержни припоем ПОС-61. Полученные паяные соединения испытывали на растяжение. Величина прочности при этом составила съ - 4,8 МПэ, а разрушение происходило с вырывом основного материала. Примеры 2-7 сведены в таблицу и отличаются от примера 1 толщиной покрытия и режимами термической обработки.

Применение предлагаемого способа

пайки монокристаллического германия позволяет получить паяное соединение широко используемыми припоями на основе олова и свинца при температуре пайки, характерными для данных составов припоя;

прочность соединения находится на уровне прочности монокристаллического германия и составляет 4-4,8 МПа.

Формула изобретения Способ пайки монокристаллического германия, при котором на паяемую поверхность напыляют технологическое покрытие, производят отжиг в вакууме и пайку низко температурным припоем, отличающийся тем, что. с целью повышения прочности паяного соединения монокристаллического германия, в качестве покрытия используют медь толщиной 4-6 мкм, а отжиг производят при температуре 300-350°С в течение 90-120 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО КАТОДА | 2011 |

|

RU2486995C2 |

| Способ диффузионной пайки меди и ее сплавов | 1984 |

|

SU1256897A1 |

| Способ пайки труднопаяемых материалов | 1975 |

|

SU579109A1 |

| ВСЕСОЮГ:«ПёШ;йУ-:кЯ1'. ;ЬI БИЕ^И-ЮТ^ь::-^ | 1973 |

|

SU380410A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОДЖИГНЫХ ЭЛЕКТРОДОВ ИЗ СПЛАВА 29 НК | 1992 |

|

RU2047665C1 |

| СПОСОБ ПАЙКИ ТРУБ | 1998 |

|

RU2156183C2 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКОЙ ПЛАСТИНЫ С КЕРАМИКОЙ | 1996 |

|

RU2096388C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНЫХ СОЕДИНЕНИЙ ФЕРРИТА С МЕТАЛЛОМ | 1991 |

|

RU2035439C1 |

| СПОСОБ РЕМОНТА ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ДЕТАЛЕЙ МАШИН | 2005 |

|

RU2310551C2 |

| Способ пайки молибдена и его сплавов со сталями и жаропрочными сплавами | 1981 |

|

SU990450A1 |

Изобретение относится к пайке, в частности к способам пайки монокристаллического германия. Цель изобретения - повышение прочности паяного соединения. На паяемую поверхность германия напыляют в вакууме технологическое покрытие из меди толщиной 4-6 мкм, производят отжиг в вакууме при 300-350°С в течение 90-120 мин и последующую пайку низкотемпературным припоем. При указанном режиме обработки технологическое покрытие прочно соединяется с германием без образования на поверхности труднопаяемых германидов. Это обеспечивает повышение прочности паяных соединений. 1 табл.

| Хряпин В.Е., Лакедемонский А.В | |||

| Справочник паяльщика.- М Машиностроение, 1974, с | |||

| Искроудержатель для паровозов | 1920 |

|

SU271A1 |

Авторы

Даты

1992-01-23—Публикация

1989-09-20—Подача