Изобретение относится к металлургии, в частности к нанесению покрытий плазменным напылением на железоникелькобальтовые сплавы с заданными КЛТР, подвергаемые пайке с керамикой при изготовлении узлов космических стационарных плазменных двигателей малой тяги, и может найти применение также в электротехнике, энергетике и приборостроении.

Известен способ напыления комплексно легированными порошками и интерметаллидами никель-алюминий, никель-титан деталей для повышения жаростойкости и износостойкости [1]

Способ не универсален, неэффективен для деталей с тонкими рабочими кромками, не позволяет получить прочного равномерного слоя, трудоемок во исполнении, применим к массивным деталям двигателей.

Известен другой способ повышения качества нанесенного термическим напылением керамического покрытия Al2O3 на металлическом подслое путем лазерного оплавления [2]

Недостатки способа в сложности осуществления, повышенной хрупкости кромок и неудовлетворительных оптических терморадиационных коэффициентах поверхностного слоя.

Наиболее близким к предлагаемому является способ нанесения двухслойного напыленного покрытия 20-00 мкм по металлическому подслою [3]

Недостатки способа в неудовлетворительном сочетании коэффициентов расширения, недостаточная термостойкость при теплосменах в глубоком вакууме, низкая электропроводность, препятствующая запуску катода стационарного плазменного двигателя, мал ресурс работы покрытия.

Цель повышение стойкости в ионной плазме при повышении термостойкости и получении оптимального соотношения оптических терморадиационных характеристик.

Кроме того предусматривается снижение трудоемкости, деформации и повышение технологичности процесса пайки и отжига.

Сущность процессов создания многослойного износостойкого напыленного покрытия на поджигных электродах катодов в следующем:

интерметаллид никельалюминиевого порошка ПН85Ю15 мелкодисперсного производства НПО "Тулачермет" является лучшим совместимым со сплавом 29НК компонентом для плазменного напыления. При вакуумной пайке с отжигом при выбранных температурах при минимальной пористости покрытия он создает прочно связанный с основой подслой;

окись алюминия Al2O3 имеет высокую стойкость в ионной плазме и повышенную укрывистость при напылении, что позволяет напылять слои в 1,5-1,7 раза толще подслоя, но при этом исключается шелушение и отрыв слоя по переходной зоне;

нитрид титана весьма стоек в ионной плазме, имеет температуру плавления выше 3100оС и при нанесении тончайшим слоем улучшает класс чистоты поверхности при лучшем соотношении степени черноты и коэффициента поглощения солнечной радиации при нанесении на подслой керамического порошка, кроме того он коррозионностоек во влажной атмосфере;

выбранная температура пайки и отжига обеспечивает высокую прочность спая ковара 29НК с керамическими изоляторами из ВК-94-1, обеспечивает вакуумную плотность спая и согласование КЛТР в паяном соединении, одновременно увеличивается прочность связи защитного слоя вследствие протекания диффузионных процессов по границе интерметалл основной металл и интерметаллид-напыленная керамика;

регламентированная скорость нагрева и охлаждения позволяет снизить тепловую деформацию при сохранении достаточной тепло- и электропроводности барьерных слоев, что улучшает условия поджига и выхода электрода и катода на рабочий режим.

При практическом осуществлении способа электроды изготовляли из прутков ковара 29НК диаметром 35 мм по ГОСТ 14082-78, для напыления использовали порошки интерметаллида никель-алюминий по ТУ 14-1-3882-81 зернистостью 40-100 мкм, окиси алюминия 14А, 15А по ТУ 2-036-297-77 и 70,700 по ГОСТ 6912-74. Напыление проводили на установке УПУ-30. Ионное плазменное напыление нитрида титана и циркония проводили на установке МИР-2 и УИПН-КГУ.

Вакуумную пайку и отжиг вели в печах СГВ-2.4./15И2 припоями ВПР-4 и медненым титаном, керамика 22ЛС-ВК94-1 по ОСТ 11 027.029-78 перед пайкой металлизовалась вжиганием молибденмарганцевой пасты.

П р и м е р. Электроды поджигные электрического двигателя малой тяги М-70 для оснащения космического объекта изготовляли и обрабатывали по предложенному способу.

После механической обработки сплава 29НК на рабочую часть напыляли интерметаллид никель-алюминий слоем 100 мкм, затем этим же плазменно-дуговым методом напыляли слой керамики 160 мкм и ионноплазменным методом напыляли нитрид титана 15 мкм.

Электроды паяли к корпусу из титанового сплава ВТ-1-0 через вакуумплотную керамику, изолятор из ВК-94-1 при температуре пайки 1220оС. Вакуум в рабочем пространстве печи был 10-5 мм рт.ст. после растекания припоя подстуживали садку до 890оС и выдерживали в течение 15 мин.

Скорость нагрева в вакууме была 200оС/ч, а охлаждение вели со скоростью 400оС/ч после окончания выдержки при отжиге.

В результате обработки получен на рабочей поверхности износостойкий слой с ресурсом работы 5100-5200 ч, вдвое выше, чем при обработке по прототипу. Термостойкость при термоциклировании в глубоком вакууме при температуре разогрева рабочих кромок выше 600оС составила 104 циклов. Одновременно в 1,6 раза снижена трудоемкость обработки, исключена деформация по диаметру и высоте электрода.

Оптические коэффициенты были степень черноты 0,67-0,72 при коэффициенте поглощения солнечной радиации 0,58-0,59, что позволило улучшить тепловой режим катода. Одновременно нанесенный слой не ухудшил условия поджига, время выхода на рабочий режим сохранилось на уровне стандартных электродов установки М-70.

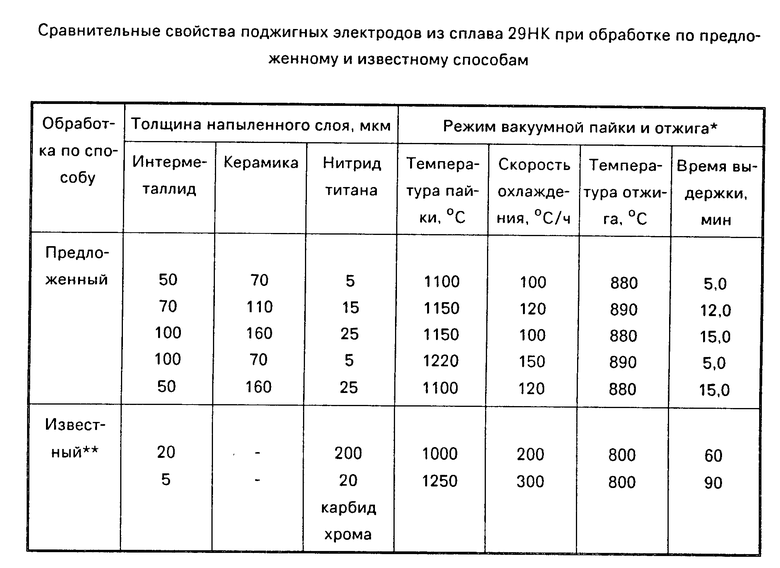

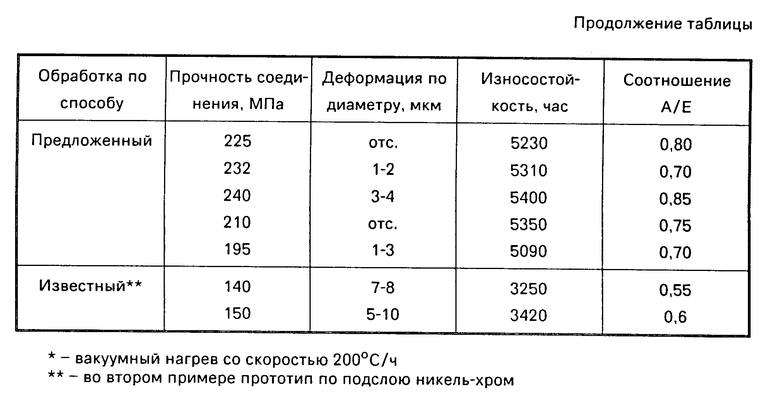

В таблице приведены сравнительные характеристики износостойких слоев, полученные при обработке по предложенному способу в сравнении с известным.

Как показали производственные испытания, предложенный способ прост в осуществлении, технологичен и позволяет улучшить энергетические характеристики двигателей малой тяги для космоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ ОБРАБОТКИ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ И КЕРАМИКИ | 1995 |

|

RU2092611C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ МАЛОЙ ТЯГИ | 2008 |

|

RU2402629C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ МАГНИТНЫХ СИСТЕМ | 1995 |

|

RU2087552C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ КАТОДНОГО УЗЛА, СОСТОЯЩЕГО ИЗ ОБОЙМЫ И ЭМИТТЕРА | 1992 |

|

RU2096517C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ДЕТАЛЕЙ МАГНИТОПРОВОДОВ | 1992 |

|

RU2085597C1 |

| СПОСОБ КЛЕЕНОСБОРНОГО СОЕДИНЕНИЯ КЕРАМИКИ И МЕТАЛЛА | 1996 |

|

RU2127236C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ МИКРОЭЛЕКТРОКЛАПАНОВ ИЗ СТАЛИ 16Х-ВИ | 1994 |

|

RU2090628C1 |

| ПЛАЗМЕННЫЙ УСКОРИТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 1992 |

|

RU2022493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ МАГНИТОПРОВОДОВ ИЗ МАГНИТОМЯГКОЙ СТАЛИ И ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2020162C1 |

| Способ получения покрытий на основе МАХ-фазы состава TiAlN на керамике из нитрида титана | 2024 |

|

RU2831290C1 |

Изобретение относится к защите от коррозии и может быть использовано в металлургии, космической технике, приборостроении и энергетике. Сущность изобретения: способ включает последовательное напыление окиси алюминия и нитрида титана на подслой интерметаллида никель-алюминий и последующий вакуумный отжиг с одновременной пайкой при температурах 1100 1220°С с регламентированной скоростью нагрева и охлаждения. 7 з. п. ф-лы, 1 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-11-10—Публикация

1992-10-16—Подача