Изобретение относится к технологии изготовления многослойных изделий конструкционной оптики, используемых для остекления транспортных средств, в частности ударопрочных многослойных стекол с полимерными тыльными пластинами.

Известны многослойные ударопрочные стекла с тыльной пластиной, изготовленной из полиуретанового эластомера.

Основным недостатком предлагаемых изделий является их сравнительно низкие прочностные свойства и термостабильность, что обусловлено применением низкомодульных и низкопрочных полиуретановых эластомеров, выполненных на основе алифатических диизоцианэтов и полиэфиров.

Известны также изделия конструкционной оптики с тыльной пластиной из полиуре- танакриловых материалов, где тыльная пластина выполнена из полиэфирполиола,

низкомолекулярного полиола, диизоциана- та и ненасыщенного мономера при следующем соотношении компонентов %:

Полиуретановый эластомер 20 - 90 Ненасыщенный мочомер10 - 80 Изделие конструкционной оптики с тыльной пластиной из полиуретзнэкр лово- го материала (ГГУАМ) характеризуется высокими прочностными и оптическими свойствами вследствие улучшенных механических и оптических свойств ЛУАМ.

Однако, указанные изделия обладают наряду с ценными свойствами одним существенным недостатком - низкой термостабильностью, которая проявляется в интенсивном увеличении цветности при повышенных температурах и обусловлена применением для получения тыльной пластины ароматического толуилендиизоциа- ната. И хотя природа диизоцианата не оговорена, получение изделий из указанных

1

О

о о

00

о

компонентов на основе алифатического гек- саметилендиизоцианата /ГМДИ/ с удовлетворительными оптическими характеристиками не представляется возможным вследствие склонности комплексов ГМДИ и низкомолекулярного полиола к образованию агрегиро- ванных частиц и их выпадению в виде мути, что ведет к сильной опалесценции в изделиях.

Цель изобретения - повышение термостабильности стекол.

В качестве акрилового мономера используют метилметакрилат.

Для повышения формоустойчивости пластины в композицию могут вводиться также олигоэфиракрилаты в количестве 1 - 10%. Наилучшие результаты получают при использовании диметакрилат этиленглико- ля, диметакрилат триэтиленгликоля и диметакрилат диэтиленизофталата.

Многослойное изделие конструкционной оптики полумают путем смешения указанных компонентов, заливки смеси между последней пластиной стеклоблока и технологическим силикатным стеклом, двухста- дийного отверждения и удаления технологической пластины.

Повышение термостойкости пластины и изделия в целом достигается использованием в композиции алифатического гексаме- тилендиизоцианата (ГМДИ).

Прозрачность полиуретанакриловой композиции достигается совместным использованием полиоксипропилентриола и сложного олигоэфиргиола.

Здесь полиоксипропилентриол препятствует образованию микросегрегирован- ных блоков уретановых групп путем экранирования их боковыми метильными группами. Процесс микросегрегации уретановых групп линейного ГМДИ приводит к помутнению композиции.

Применение сложного олигоэфирглихо- ля обосновано расчетом показателя преломления полиуретановой фазы и обусловлено тем, что для получения композиции с высокой прозрачностью показатели преломления полиуретановой и полиметал- метакрилатной фаз должны быть близки,

Верхняя граница молекулярной массы полиоксипропилентриола - 500 обусловлена тем, что полиоксипропилентриолы с большей молекулярной массой (например 1000) не совмещаются со сложными олигоэ- фирами.

Верхняя и нижняя границы сложного олигоэфиргликоля выбраны из условия получения композиции с оптимальным комплексом механических свойств, в частности с высокой ударной вязкостью.

Выбранные соотношения компонентов обусловлены тем, что при содержании в композиции менее 40 мае.ч. мономера, она характеризуется низкой прочностью, а при

содержании мономера более 160 мае.ч - композиция непрозрачна.

Весовые соотношения гексаметиленди- изоцианата, полиоксипропилентриола и сложного олигоэфиргликоля определяются,

во-первых, молярным соотношением полиоксипропилентриола и сложного олигоэфиргликоля Пя/Пп 0,4 - 1,2 и, во-вторых, соотношением изоцианатных и гидроксиль- ных групп NCO/OH 0,8-1,1.

Указанный диапазон варьирования соотношений полиэфиров и функциональных групп позволяет регулировать свойства материала при заданном соотношении полиуретановой и полиакриловой фаз. Выход за

границы указанных соотношений ведет к резкому ухудшению механических свойств композиции и усложнению условий получения слоистого стекла.

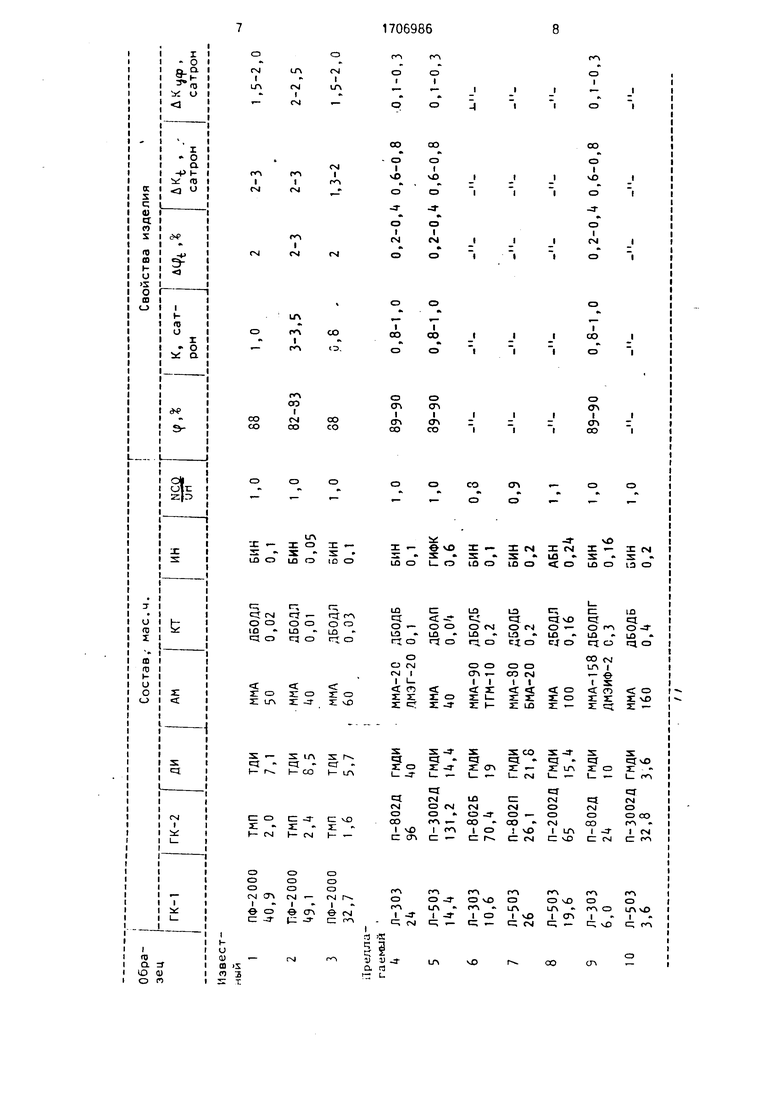

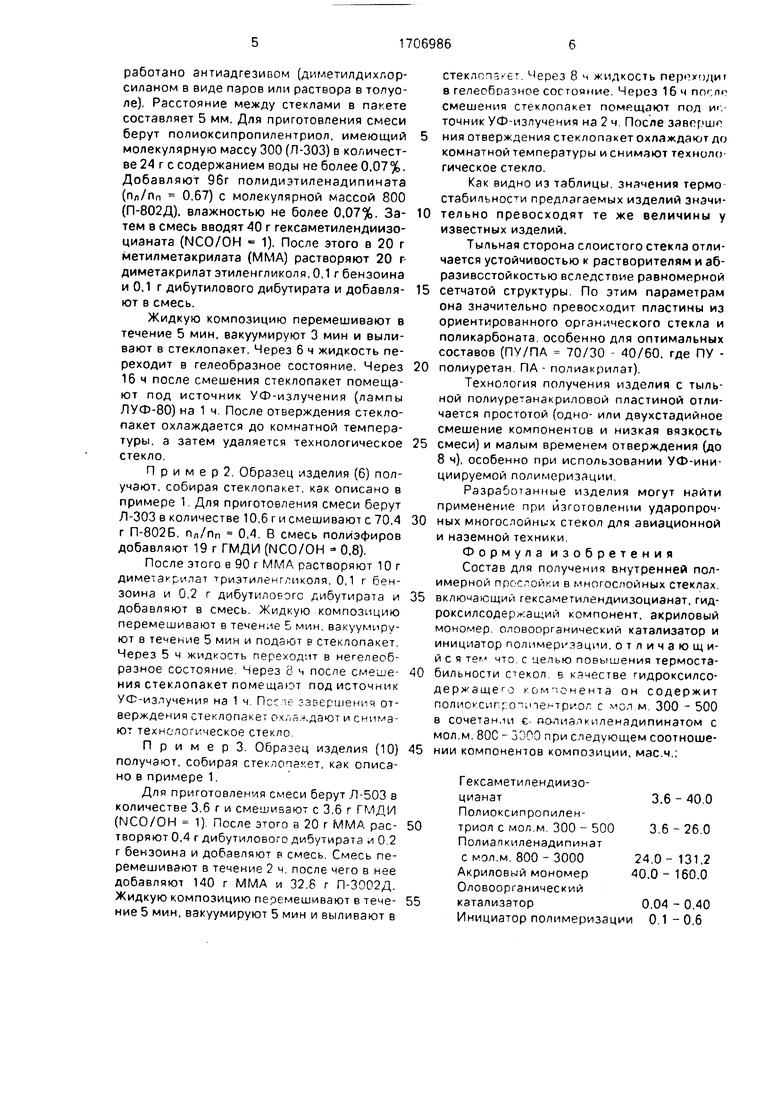

Свойства известных (1 - 3) и предлагаемых (4 - 10) изделий приведены в таблице, где КТ - катализатор, ИН - инициатор; NCO/OH - соотношение изоцианатных и гидроксильных групп в композиции; р - светопропускание; К - цветность, сатрон;

, Kt - изменения светопропускания и цветности в условиях термостарения при 80°С в течение 200 ч; ДКУф - изменение цветности после светостарения в течение 200ч; ПФ-2000 - полиокситетраметиленгликоль, молекулярная масса 2000: ТПМ - триме- тилол пропан;/ -503- полиоксипропилентриол. молекулярная масса 500; П-802 Д(Б,П) - сложный олигоэфиргликоль, молекулярная масса 800 (Д-полидиэтиленадипинат. Б-полибутиленадипинат, П-полипропиленадипинат); ТДИ - толуилендиизоцианэт; ГМДИ - гексаме- тилендиизоцианат; ММА - метилметакрилат; БМА - бутилметакрилат; ТГМ - диметакрилат триэтиленгликоля; ДМЭГ - диметакрилат этиленгликоля; МДЭИФ - диметакрилат диэтиленизофталата; АБН - азо-бис-изобутиронитрил; БИН - бензоин; ГИФК - гидроксиизопропил- фенилкетон; ДБОДБ - дибутилоловодибути- рат; ДБОДЛ - дибутилоловодилаурат;

ДБОДПГ - дибутилоловодипеларгонат: ДБОАП - дибутилоловоацетат пропионат.

Ниже рассмотрены примеры получения изделий конструкционной оптики.

П р и м е р 1. Образец изделия (4) получают, собирая стеклопакет размером 200x200 мм из двух силикатных стекол толщиной 5 мм. При этом одно стекло обработано адгезионным подслоем (раствором поливинилбутираля в спирте), а второе обработано антиадгезивом (диметилдихлор- силаном в виде паров или раствора в толуоле). Расстояние между стеклами в пакете составляет 5 мм. Для приготовления смеси берут полиоксипропилентриол, имеющий молекулярную массу 300 (Л-303) в количестве 24 г с содержанием воды не более 0,07%. Добавляют 96г полидиэтиленадипината (пл/Пп 0,67) с молекулярной массой 800 (П-802Д). влажностью не более 0,07%. Затем в смесь вводят 40 г гексаметилендиизо- цианата (NCO/OH 1). После этого в 20 г метилметэкрилата (ММА) растворяют 20 г- диметакрилат этиленгликоля, 0,1 г бензоина и 0,1 г дибутилового дибутирата и добавляют в смесь.

Жидкую композицию перемешивают в течение 5 мин, вакуумируют 3 мин и выливают в стеклопакет. Через 6 ч жидкость переходит в гелеобразное состояние. Через 16 ч после смешения стеклопакет помещают под источник УФ-излучения (лампы ЛУФ-80) на 1 ч. После отверждения стекло- пакет охлаждается до комнатной температуры, а затем удаляется технологическое стекло.

П р и м е р 2. Образец изделия (6) получают, собирая стеклопакет, как описано в примере 1. Для приготовления смеси берут Л-303 в количестве 10,6 г и смешивают с 70,4 г П-802Б, ПЛ/ПР 0,4. В смесь полиэфиров добавляют 19 г ГМДИ (NCO/OH 0,8).

После этого е 90 г ММА растворяют 10 г диметакрилат тризтиленг/школя, 0,1 г бензоина и 0,2 г дибутилоеогс дибутирата и добавляют в смесь. Жидкую композицию перемешивают в течение Б мин, вакуумируют в течение 5 мин и подают е стеклопакет. Через 5 ч жидкость переходит в негелеоб- разное состояние. Через 8 ч после смешения стеклопакет помещают под источник УФ-излучения на 1 ч. После завершения отверждения стеклопакет охлаждают и снимают технологическое стекло.

Примерз. Образец изделия (10) получают, собирая стеклопакет, как описано в примере 1.

Для приготовления смеси берут Л-503 в количестве 3,6 г и смешивают с 3,6 г ГМДИ (NCO/OH 1). После этого в 20 г ММА растворяют 0,4 г дибутилового дибутирата и 0,2 г бензоина и добавляют е смесь. Смесь перемешивают в течение 2 ч. после чего в нее добавляют 140 г ММА и 32,8 г П-3002Д. Жидкую композицию перемешивают в течение 5 мин, вакуумируют 5 мин и выливают в

стеклопзкет. Через 8 ч жидкость переходит в гелесбразное состояние. Через 16 ч ПСУ; л о смешения стеклопакет помещают под источник УФ-излучения на 2 ч. После завгршо 5 ния отверждения стеклопакет охлаждают до комнатной температуры и снимают технологическое стекло.

Как видно из таблицы, значения термо стабильности предлагаемых изделий знэчи- 0 тельно превосходят те же величины у известных изделий.

Тыльная сторона слоистого стекпа отличается устойчивостью к растворителям и аб- разивсстойкостью вследствие равномерной 5 сетчатой структуры. По этим параметрам она значительно превосходит пластины из ориентированного органического стекла и поликарбоната, особенно для оптимальных составов (ПУ/ПА 70/30 - 40/60. где ПУ - 0 полиуретан. ПА- полиэкрилат).

Технология получения изделия с тыльной полиуретанакриловой пластиной отличается простотой (одно- или двухстадийное смешение компонентов и низкая вязкость 5 смеси) и малым временем отверждения (до 8 ч), особенно при использовании УФ-ини- циируемой полимеризации.

Разработанные изделия могут найти применение при изготовлении ударопроч- 0 ных многослойных стекол для авиационной и наземной техники.

Формула изобретения

Состав для получения внутренней полимерной прослойки в многослойных стеклах. 5 включающий гексаметилендиизоцианат, гид- роксилсодержащий компонент, акриловый мономер, оловоорганический катализатор и инициатор полимеризации, отличающийся тем что. с целью повышения термоста- 0 бильности стекол. Б качестве гидроксилсо- держащего компонента он содержит полиоксиг.ро илентрио/ с мол.м. 300 - 500 в сочетании е- полиа/жиленадипинатом с мол.м. 80С - 3000 при следующем соотноше- 5 нии компонентов композиции, мае.ч.:

Гексаметилендиизоцианат3.6 - 40,0 Полиоксипропилен0триол с мол.м. 300-500 3.6-26.0 Полиалкиленадипинат с мол.м. 800 - 3000 24.0-131.2 Акриловый мономер 40.0-160.0 Оловоорганический

5катализатор 0,04 - 0,40 Инициатор полимеризации 0.1-0,6

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения промежуточного слоя в многослойных стеклах | 1988 |

|

SU1634694A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ СТЕКОЛ | 1995 |

|

RU2118977C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ТРИПЛЕКСНОГО СТЕКЛА | 1992 |

|

RU2062759C1 |

| Изоцианатоуретан в качестве компонента композиции для получения полиуретановых покрытий и композиция для получения полиуретановых покрытий | 1991 |

|

SU1803403A1 |

| Триплекс и способ его получения | 1990 |

|

SU1828456A3 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2000 |

|

RU2200743C2 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2001 |

|

RU2188838C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ТРИПЛЕКСОВ | 1991 |

|

RU2007432C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2001 |

|

RU2192440C1 |

| ФОТООТВЕРЖДАЕМАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПРИКЛЕИВАНИЯ ОПТИЧЕСКИ ПРОЗРАЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2138529C1 |

Изобретение относится к технологии изготовления многослойных изделий конструкционной оптики, используемых для остекления транспортных средств, к технологии изготовления ударопрочного стекла и может быть использовано в различных областях промышленности. Изобретение позволяет повысить термостабильность стекол за счет содержания в составе в качестве гидро- ксилсодержащего компонента полиоксип- ропилентриола с мол.м. 300 - 500 в сочетании с полиалкиленадипинатом с мол.м. 800 - 3000. В предлагаемый состав входят, мае.ч. гексаметилендиизоциэнат 3,6 - 40.0; полиоксипропилентрио/: с мол.м. 300 - 500 3.6 - 26,0; полиалкиленэдипинат с мол.м. 800 - 3000 24,0 - 131,2: акриловый мономер 40,0 - 160,0; оловоорганический катализатор 0,04 - 0,40 и инициатор полимеризации 0.1 - 0,6. 1 табл. Ј

| Авторское свидетельство СССР №911870 | |||

| кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПОДАЧИ ЖИДКОСТИ | 2001 |

|

RU2187719C1 |

| кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-01-23—Публикация

1988-05-27—Подача