Изобретение относится к оборудованию, применяемому в промышленности строительных материалов, и предназначено для тонкого измельчения в сухом и мокром виде различных материалов и активаций дисперсных сред.

Известна дисковая мельница с двумя расположенными и вращаемыми в противоположные стороны дисками, на которых выполнены чередующиеся кольцевые выступы (1).

Недостатком такой мельницы является повышенный износ рабочих поверхностей мелющих дисков.

Наиболее близким техническим решением к предлагаемому является дисковая мельница, которая включает вращающиеся в противоположные стороны соосно расположенные диски с выступами, устройство для загрузки и выгрузки материала. Выступы выполнены Г-образными и расположены по спиралям, ориентированным в направлении вращения дисков (2).

Данная мельница не обеспечивает необходимую степень измельчения материала, требует высоких энергозатрат при сравнительно малой производительности.

Цель изобретения повышение эффективности измельчения и снижение энергозатрат.

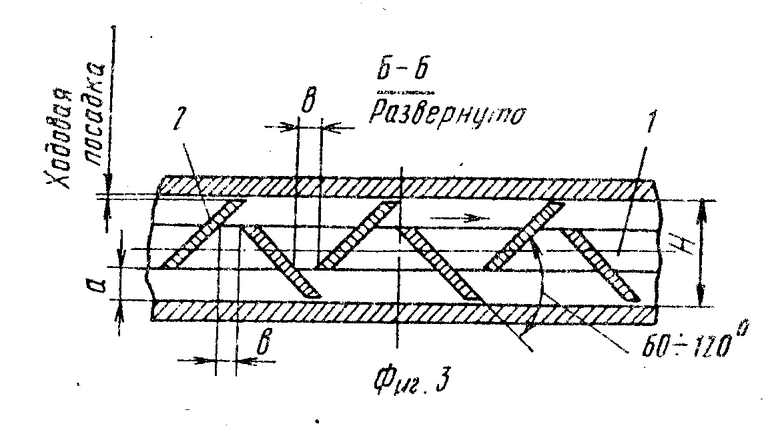

Предлагаемая мельница отличается от известных тем, что нижний рабочий орган снабжен лопастями, которые закреплены вразбежку на торцевой поверхности диска под углом 60-120о одна к другой и внутренние грани которых совпадают с его торцевыми поверхностями, а их периферийные грани образуют с горизонтальными стенками верхней и нижней крышек зазор по их ходовой посадке.

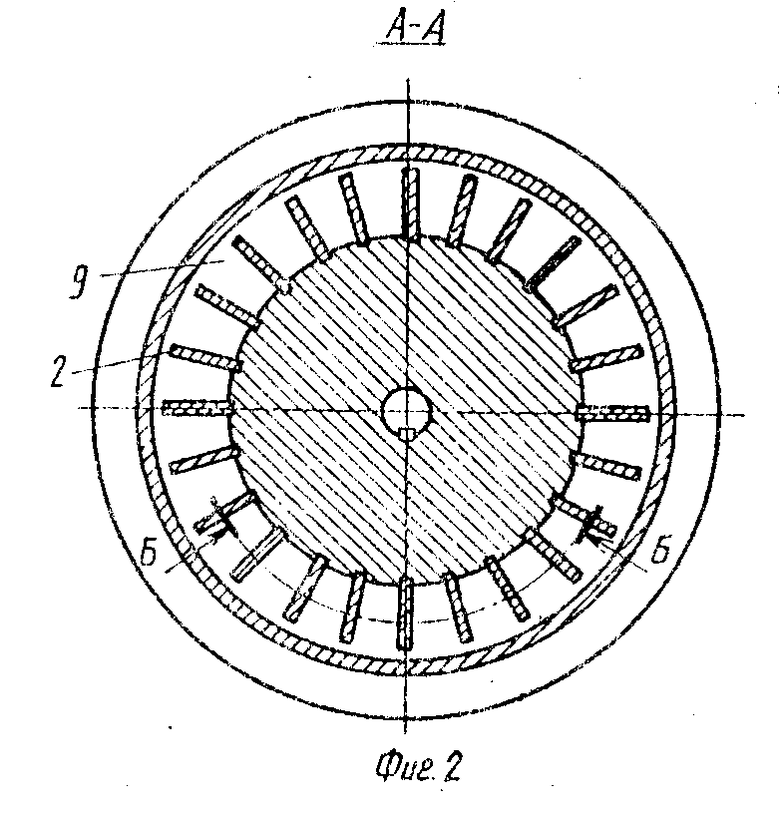

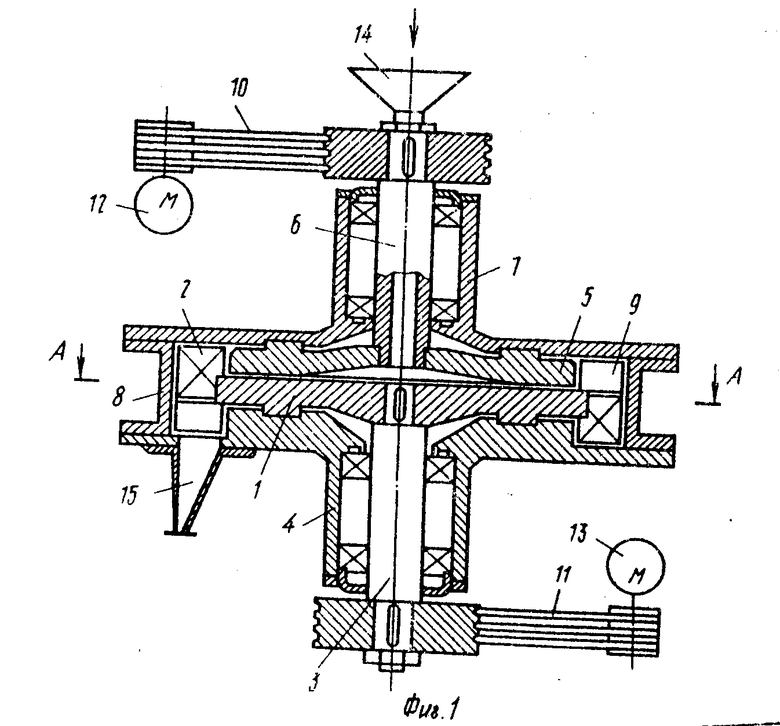

На фиг. 1 изображена дисковая мельница, общий вид; на фиг. 2 разрез А-А; на фиг. 3 разрез Б-Б.

Дисковая мельница состоит из нижнего диска 1 с жестко закрепленными по периферии лопастями 2, насаженного на вал 3, который установлен в нижней крышке 4 верхнего диска 5, насаженного на полый вал 6. Она содержит, кроме того, верхнюю крышку 7, через которую проходит полый вал 6, а также корпус 8, между которым и крышками 4 и 7 образована кольцевая камера 9, клиноременную передачу 10 и 11, электроприводы 12 и 13, загрузочный патрубок 14 и разгрузочный 15.

Мельница работает следующим образом. При включении электропривода 12 и 13 рабочие диски 1 и 5 начинают вращаться в разные стороны. По загрузочному патрубку 15 непрерывно поступает водная суспензия, например полугидрата сульфата кальция, которая попадает в зазор между плоскостями вращающихся дисков. Под действием центробежных сил обрабатываемый материал за счет трения о поверхности дисков, а также вследствие взаимного соударения частиц друг о друга истирается и поступает в кольцевую камеру 9, где лопастями 2 вращающегося диска 1 частицы материала дополнительно не только измельчаются, но и подвергаются интенсивному перемешиванию и активации. Измельченный активированный материал, перемещаясь по кольцевой камере 9, выводится из мельницы через выгрузочный патрубок 15.

Использование мельницы предложенной конструкции позволит снизить энергозатраты и повысить эффективность измельчения. Это достигается благодаря совокупности отличительных признаков, изложенных в формуле изобретения, обоснования доказательства которых сводятся к следующему.

Наличие лопастей, закрепленных на торцевой части одного диска под углом 60-120о одна к другой, способствует турбулизации потока жидкой среды, измельчению частиц материала, их лучшему стеканию по плоскостям лопастей и тем самым обеспечивает значительное снижение энергозатрат. Если угол установки лопастей относительно одна другой принять меньшим 60о, то снизится эффективность перемешивания и активации суспензий. При большем, чем 120о, угле наклона лопастей будет значительно повышаться расход электроэнергии вследствие повышения гидравлического сопротивления потока. Установка лопастей вразбежку с образованием зазора между стенками верхней и нижней крышек и периферийными гранями лопастей позволяет попадать в него слоям частичек обрабатываемого материала и проходить зигзагообразный путь в вертикальной плоскости одного из дисков. В результате чего совершаются сложные колебательные движения частичек обрабатываемого материала. За счет указанных факторов частички, ударяясь одна о другую и о плоскости лопастей, измельчаются интенсивней. При этом степень их измельчения значительно возрастает. Выполнение минимальных расстояний между лопастями и высоты камеры неодинаковыми делает возможным измельчать различные по свойствам материалы, активировать водные суспензии с учетом требований технологического процесса, повысить эффективность измельчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И ЦЕНТРОБЕЖНАЯ ДИСКОВАЯ МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127152C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2018 |

|

RU2683526C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ, АКТИВАЦИИ И ПОРИЗАЦИИ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236939C2 |

| РОТОРНАЯ МЕЛЬНИЦА | 2010 |

|

RU2444407C1 |

| ЦЕНТРОБЕЖНАЯ ДИСКОВАЯ МЕЛЬНИЦА | 1996 |

|

RU2098184C1 |

| Дисковая мельница | 1986 |

|

SU1349777A1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683528C1 |

| ДЕЗИНТЕГРАТОР | 2018 |

|

RU2691585C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ СУСПЕНЗИИ ВО ВСТРЕЧНЫХ ВРАЩАЮЩИХСЯ ПОТОКАХ | 2015 |

|

RU2601556C1 |

| ДИСМЕМБРАТОР | 2005 |

|

RU2290997C1 |

Изобретение относится к оборудованию, применяемому в промышленности строительных материалов, и предназначено для сухого и мокрого тонкого измельчения и активации дисперсных сред. Цель изобретения повышение эффективности измельчения и снижение энергозатрат. Поставленная цель достигается тем, что в дисковой мельнице, состояшей из корпуса 8, верхней 7 и нижней 4 крышек, рабочих органов в виде дисков 1 и 5, установленных на валах 3 и 6, загрузочного и выгрузочного патрубков 14 и 15, нижний диск 1 снабжен лопастями, закрепленными вразбежку на его торцовой поверхности под углом 60-120° одна к другой, внутренние грани которых совпадают с его торцевыми поверхностями, а их периферийные грани образуют с горизонтальными стенками верхней и нижней крышек зазор по их ходовой посадке. 3 ил.

ДИСКОВАЯ МЕЛЬНИЦА ДЛЯ АКТИВАЦИИ ВОДНЫХ СУСПЕНЗИЙ, содержащая вертикальный корпус с верхней и нижней крышками и установленные в нем на валах рабочие органы в виде дисков, загрузочный и выгрузочный патрубки, отличающаяся тем, что, с целью повышения эффективности измельчения и снижения энергозатрат, нижний рабочий орган снабжен лопастями, которые закреплены в разбежку на торцовой поверхности диска под углом 60 120o одна к другой и внутренние грани которых совпадают с его торцовыми поверхностями, а их периферийные грани образуют с горизонтальными стенками верхней и нижней крышек зазор по их ходовой посадке.

| Дисковая мельница | 1981 |

|

SU995862A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-12-10—Публикация

1990-02-19—Подача