Предлагаемое изобретение относится к технике измельчения материалов и может быть использовано для тонкого измельчения различных материалов в химической, горнорудной, строительной, пищевой и других отраслях промышленности.

Известен способ тонкого измельчения материалов, согласно которому измельчение осуществляют многократными ударами в разряженной среде за счет интенсивного отскока потоков газов из мельницы при помощи вентиляторов. /Сапожников М. Я. , Механическое оборудование предприятий, строительных материалов, изделий и конструкций", Москва, Высшая школа, 1971, с. 149 - 150/.

Однако, наличие воздуха или другого газа в рабочей камере обеспечивает неодинаковые условия измельчения материала и небезопасно.

Известен наиболее близкий к изобретению по технической сущности способ тонкого измельчения материалов, включающий соударение частиц материала в разреженной среде. При указанном способе измельчение производят многократным ударом в разряженной среде, при этом скорость каждого последующего удара в 1,1 - 1,2 раза превышает скорость предыдущего удара, а давление разреженной среды не превышает 10 мм. рт. ст. (SU, авторское свидетельство, 563188, кл. B 02 C 19/00, 1977).

Недостатком указанного способа является то, что при многократных ударах материала о преграду, происходит интенсивный износ последней, а также снижается чистота конечного продукта измельчения.

Известна центробежная дисковая мельница, включающая вращающиеся в противоположные стороны соосно расположенные диски с выступами, устройство для загрузки и выгрузки материала. (SU, авторское свидетельство, 405583, кл. B 02 C 7/06, 1971).

Наиболее близким по технической сущности к предлагаемому является центробежная дисковая мельница, содержащая вращающиеся в противоположные стороны соосно расположенные диски с выступами бункер-накопитель и выгрузочное приспособление (SU, авторское свидетельство, 995862, кл. B 02 C 7/06, 1983).

Материал, измельченный в известных дисковых мельницах, не отвечает требуемой чистоте конечного продукта.

Задачей предложенного способа является снижение износа преграды и повышение чистоты конечного продукта измельчения.

Указанная задача решается тем, что в способе тонкого измельчения материалов, включающем соударение частиц материала в разреженной среде, измельчение осуществляют в дисковой центробежной мельнице при соотношении величины остаточного давления в рабочей камере к окружной скорости периферийной части диска Pw/Vэ ≤ 0,5, где Vэ - окружная скорость периферийной части диска (м/с), Pw - величина остаточного давления в рабочей камере (мм. рт.ст.)

Указанная задача в центробежной дисковой мельнице решается тем, что центробежная дисковая мельница, содержащая вращающиеся в противоположные стороны соосно расположенные диски с выступами, бункер-накопитель и выгрузочное приспособление, снабжена дозирующим приспособлением в виде камеры, к верхнему отверстию которой подсоединен вакуум-сепаратор, сообщенный с бункером-накопителем и вакуумным насосом с многоступенчатой системой отсоса, а к нижнему отверстию - неподвижная труба, размещенная внутри верхнего целого вала, который вместе с трубой герметизирован при помощи лабиринтных бесконтактных уплотнителей, при этом выступы выполнены кольцевыми

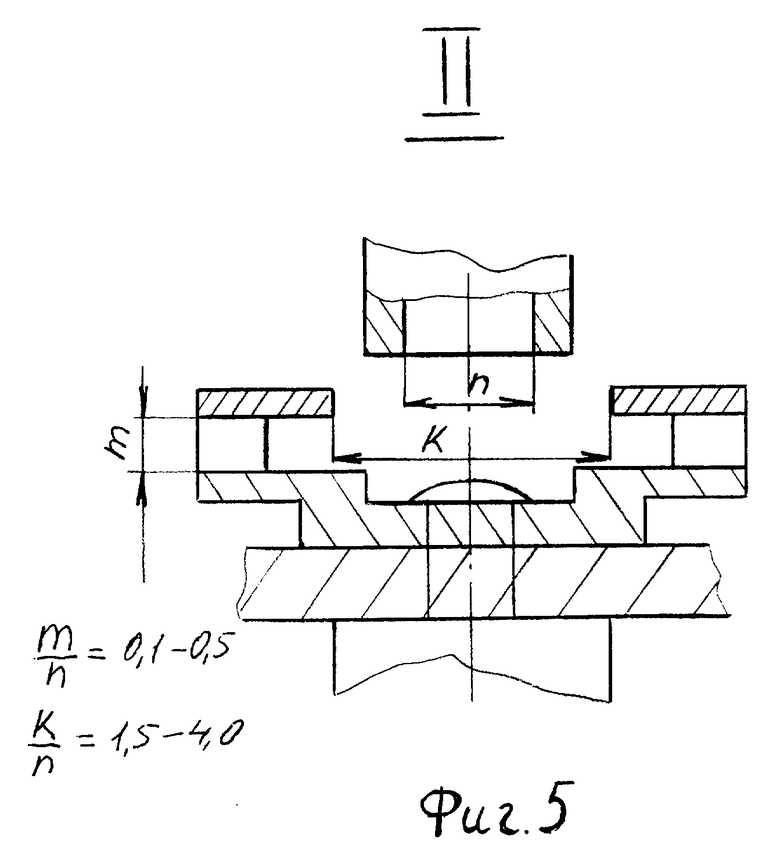

Высота входного отверстия крыльчатки может составлять (0,1 - 0,5) высоты кольцевого выступа нижнего диска.

Диаметр центрального отверстия крыльчатки может составлять (1,5 - 4,0) диаметра внутреннего отверстия неподвижной трубы.

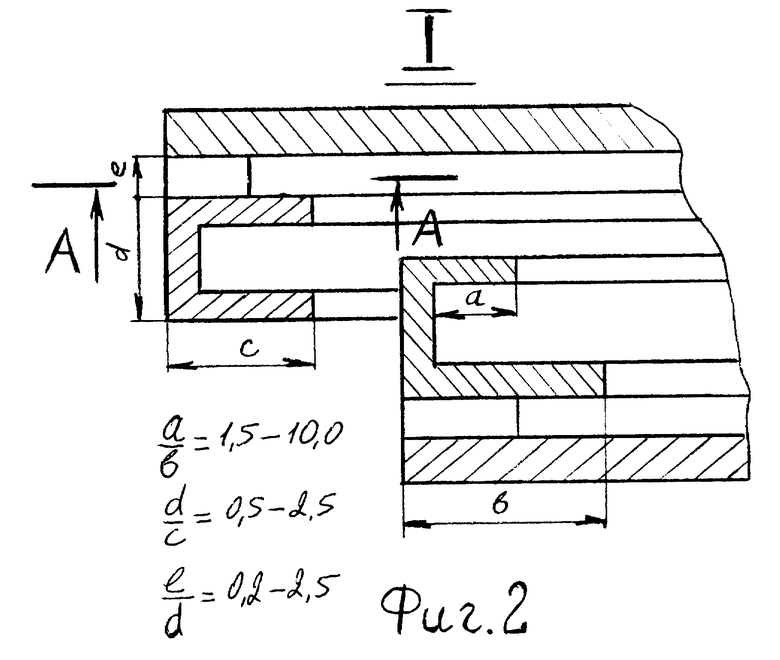

Длины нижней и верхней стенок выступа нижнего диска могут относиться как 1,5 ... 10,0).

Высота выступа может составлять (0,5 ... 2,5) его ширины.

Рабочий зазор между торцевой поверхностью диска и

Измельчение материала предложенным способом и в предложенной центробежной дисковой мельнице обеспечивает необходимую тонкость помола, чистоту конечного продукта.

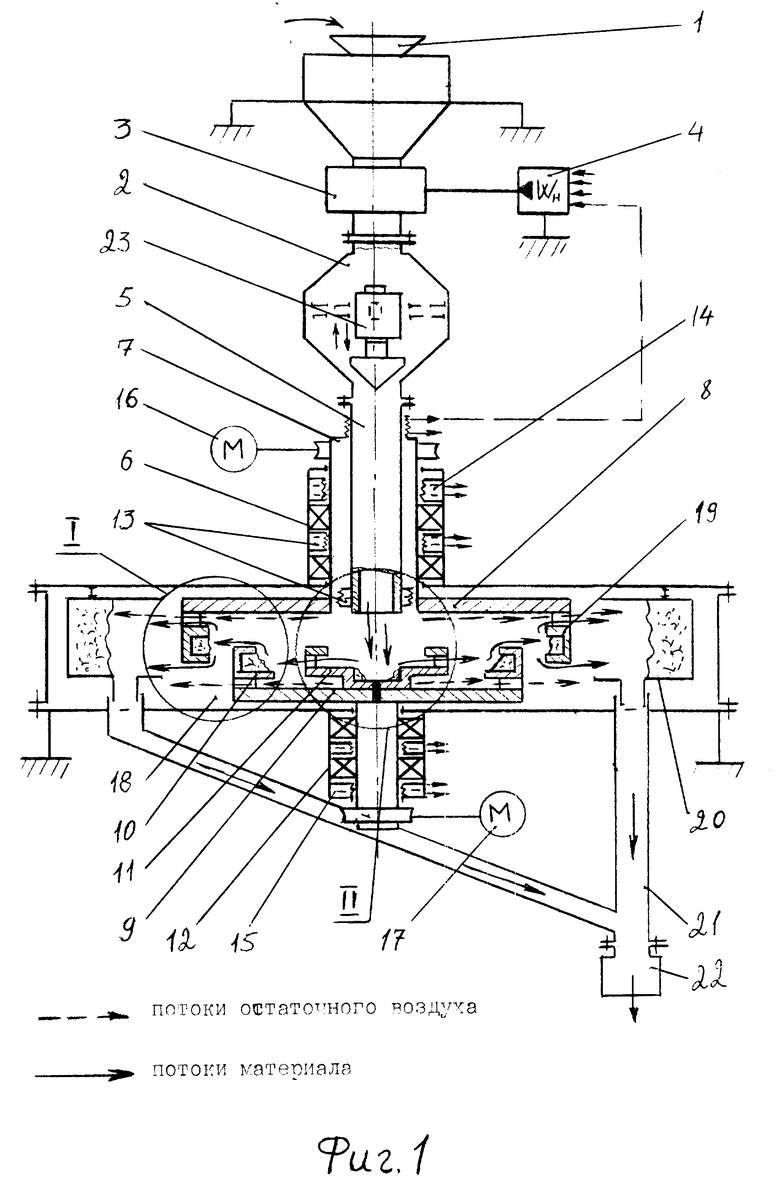

Сущность изобретения поясняется чертежами:

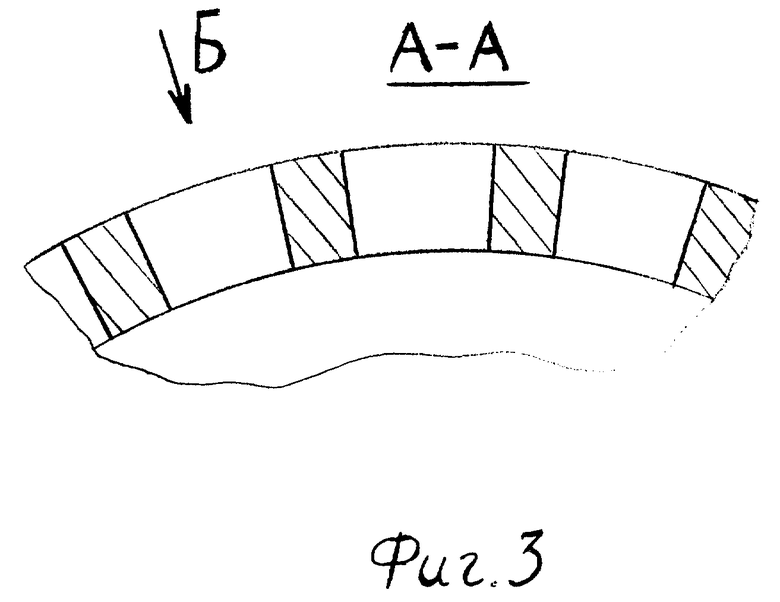

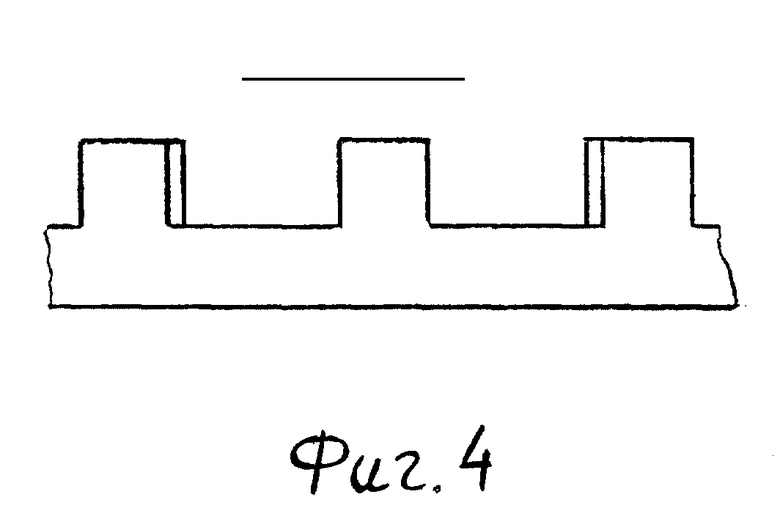

на фиг. 1 изображен общий вид центробежной дисковой мельницы; на фиг. - 2, 3, 4 узел I на фиг. 1 в увеличении; на фиг. - 5 узел II в увеличении.

Заявленный способ тонкого измельчения материала реализуют следующим образом.

Материал, подлежащий измельчению, подают в рабочую камеру центробежной дисковой мельницы, где соотношение величины остаточного давления в рабочей камере к окружной скорости периферийной части диска ≤ 0,5. Поступающий материал разгоняется крыльчаткой и подвергается измельчению за счет ударов о выступы дисков и ловушку, которая самофутеруется в процессе работы, а также за счет самоизмельчения частиц материала.

При повышении указанного соотношения ухудшаются условия разрушения материала.

Наиболее эффективно предложенный способ реализуется в предложенной центробежной мельнице.

Центробежная дисковая мельница содержит направляющую воронку 1, дозирующee приспособление 2 в виде камеры, к верхнему отверстию которой подсоединен вакуум-сепаратор 3, который имеет два выхода, один сбоку сообщен с вакуумным насосом 4 с многоступенчатой системой отсоса, а к нижнему отверстию подсоединена неподвижная труба 5, установленная внутри вращающегося в подшипниковой обойме 6 верхнего полого вала 7. На периферии вращающихся в противоположные стороны дисков 8 и 9 размещены кольцевые выступы 10 и 19

Все вращающиеся части мельницы уплотнены многоступенчатыми лабиринтными бесконтактными уплотнениями 13, 14, 15.

Верхний и нижний диски приводятся во вращение электромеханическим приводом 16 и 17 соответственно.

Центробежная дисковая мельница работает следующим образом.

Материал, подлежащий измельчению, направляющей воронкой 1 подается в дозирующее приспособление 2 со стопором 23. В рабочей камере 18 мельницы, сообщенной через вакуум-сепаратор с вакуумным насосом, создается разряжение, которое поддерживается при соотношении величины остаточного давления к окружной скорости периферийной части диска Pw/Vэ ≤ 0,5.

Измельчаемый материал попадает на вращающиеся в противоположные стороны диска 8 и 9, перемещается к их периферии в зону расположения выступов 10, чему способствуют разгонная крыльчатка 11 нижнего диска.

За счет удара материала о выступы и ловушку 20 происходит разрушение материала. Самофутеровка ловушки обеспечивает чистоту готового продукта, вследствие чего материал, из которого изготовлена ловушка, не попадает в продукт измельчения. Самофутеровка ловушки также уменьшает ее износ, что ведет к равномерному гранулометрическому составу продукта. Измельченный материал выводится через выгрузочное отверстие 21 в приемник 22.

Для более эффективного достижения указанной задачи целесообразно, чтобы высота выходного отверстия крыльчатки составляла (0,1 - 0,5) высоты кольцевого выступа нижнего диска, диаметр центрального отверстия крыльчатки составлял (1,5 - 4,0) диаметра внутреннего отверстия неподвижной трубы, длины нижней и верхней стенок выступа нижнего диска относились бы как 1,5 : 10,0, высота выступа составляла бы 0,5 - 2,5 его ширины, а рабочий зазор между торцевой поверхностью диска и

Таким образом, реализация указанного предложения обеспечивает достижение поставленной задачи, так как зазоры между торцевой поверхностью диска и

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНАЯ ДИСКОВАЯ МЕЛЬНИЦА | 1996 |

|

RU2098184C1 |

| ЗАГРУЗОЧНО-ДОЗИРОВОЧНОЕ УСТРОЙСТВО ВАКУУМНЫХ УСТАНОВОК | 1996 |

|

RU2117255C1 |

| ДИСКОВАЯ МЕЛЬНИЦА ДЛЯ АКТИВАЦИИ ВОДНЫХ СУСПЕНЗИЙ | 1990 |

|

SU1707830A1 |

| Центробежная мельница | 1988 |

|

SU1604468A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЭРОВЗВЕСИ ВОЛОКОН ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА | 2001 |

|

RU2211270C2 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И ДИСКОВАЯ МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2095142C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2758353C1 |

| ДИСКОВАЯ МЕЛЬНИЦА | 2005 |

|

RU2279919C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЭРОВЗВЕСИ ВОЛОКОН ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА | 2001 |

|

RU2211269C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЭРОВЗВЕСИ ВОЛОКОН ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА | 2001 |

|

RU2211268C2 |

Изобретение может быть применено для тонкого измельчения материалов. Согласно способу тонкого измельчения материалов, включающего соударение частиц материала в разряженной среде, измельчение осуществляют в дисковой мельнице при соотношении величины остаточного давления (мм рт. ст.) в рабочей камере к окружной скорости (м/с) периферийной части диска ≤0,5 Центробежная дисковая мельница для тонкого измельчения материалов, реализующая этот способ, содержит вращающиеся в противоположные стороны диски с кольцевыми выступами на их периферии

Pw/Vэ ≤ 0,5,

где Vэ - окружная скорость периферийной части диска, м/с;

Pw - величина остаточного давления, мм рт.ст.

| Сапожников М.Я | |||

| Механическое оборудование, предприятий, строительных материалов, изделий и конструкций | |||

| - М.: Высшая школа, 1971, с.149-150 | |||

| Способ тонкого измельчения материала | 1974 |

|

SU563188A1 |

| Дисковая мельница | 1981 |

|

SU995862A1 |

| В ПТБ | 0 |

|

SU405583A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУХОГО ШПАКЛЕВОЧНОГОСОСТАВА | 1972 |

|

SU413991A1 |

| US 4179075 A, 18.12.79 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НЕРАВНОМЕРНОЙ КОРРОЗИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ | 2019 |

|

RU2715474C1 |

| СИСТЕМА ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 2009 |

|

RU2412348C1 |

Авторы

Даты

1999-03-10—Публикация

1997-02-14—Подача