Изобретение относится к микроэлектронике и может быть использовано для получения контактных соединений полупроводниковых приборов (ПП) и интегральных схем (ИС).

Известны способы получения контактных соединений на кремниевых подложках.

Сущность этих способов заключается в том, что с целью исключения процессов взаимной диффузии в системе золото-алюминий на контактной площадке после напыления алюминия, не нарушая вакуума, напыляется тонкий слой никеля или меди.

Однако в процессе изготовления, испытания и эксплуатации ПП приборов и ИС на границе раздела золото-алюминий образуются интерметаллические соединения системы никель-алюминий или медь-алюминий, внутренние напряжения, которые приводят к деградации и отказу контактных соединений.

Из известных способов наиболее близким по технической сущности к предлагаемому является способ получения золото-алюминиевых микросварных контактных соединений.

Сущность этого способа заключается в том, что с целью повышения качества и надежности контактных соединений путем исключения возникновения интерметаллических соединений никеля с алюминием после напыления алюминия, не нарушая вакуума, напыляется никель толщиной 3000  , затем образцы подвергают термообработке при Т=530оС, t=30 мин, после чего термокомпрессионным способом приваривается золотая проволока.

, затем образцы подвергают термообработке при Т=530оС, t=30 мин, после чего термокомпрессионным способом приваривается золотая проволока.

Недостатком этого являются большое время выдержки и высокая температура термообработки, обусловленные большой толщиной никелевого слоя. Кроме того, при указанных температурах (близких к температуре эстетики системы алюминий-кремний) возможно растворение атомов кремния в алюминиевой контактной площадке, что увеличивает переходное контактное сопротивление в системе кремниевая подложка алюминиевая контактная площадка.

Целью изобретения является устранение указанных недостатков.

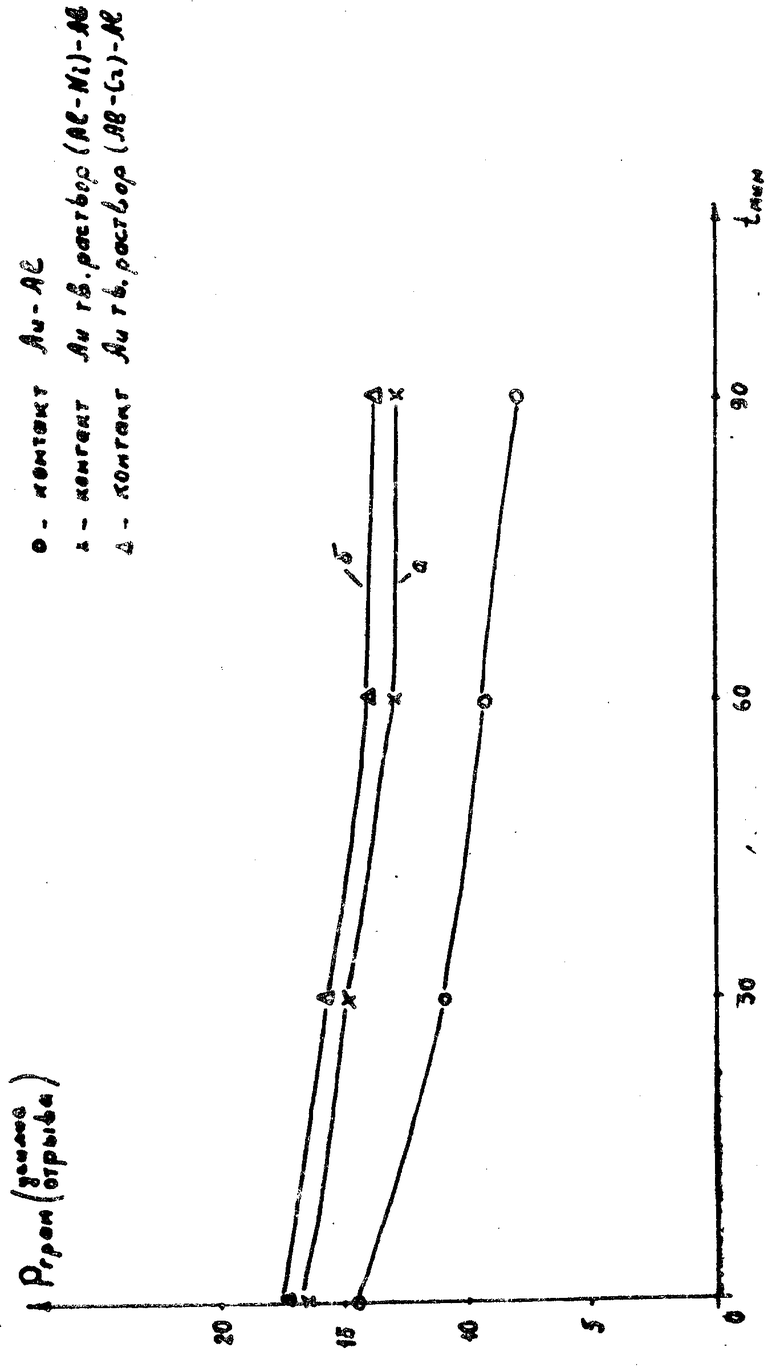

На чертеже изображена зависимость усилия отрыва от времени отжига контактов золото-алюминий а) с барьерным слоем твердого раствора (Al-Ni) (прототип), б) с барьерным слоем твердого раствора (Al-Cr) при температуре отжига Т=400оС.

В предлагаемом способе получения контактного соединения, включающем последовательное нанесение в вакууме слоев алюминия и промежуточного металла, термообработку и присоединение золотой проволоки микросваркой, в качестве промежуточного металла используется хром, толщина слоя которого выбирается равной 800-1000  , а термообработка осуществляется при 450оС в течение 20 мин.

, а термообработка осуществляется при 450оС в течение 20 мин.

Указанный технологический прием является новым в технологии получения контактных соединений и ранее нигде не описывался. Поэтому заявляемое решение отвечает критерию "существенные отличия".

Для экспериментального подтверждения предлагаемого способа были изготовлены модельные образцы, которые подвергали термообработке при 450-500оС в течение 20 мин.

Результаты рентгеноструктурного анализа показали, что при термообработке вследствие взаимной диффузии хрома и алюминия в приповерхностной области алюминиевых контактных площадок образуется зона твердого раствора.

Исследования влияния диффундирующих атомов хрома на постоянную решетки алюминия показало, что 20% хрома диффундирует в приповерхностные зерна алюминия, уменьшая постоянную решетки алюминия, 80% хрома диффундирует в межзеренные области, тем самым сужая пути ускоренной диффузии.

При толщине пленки хрома более 1000  , атомы, диффундируя по границам зерен алюминия, меняют их ориентацию, тем самым ухудшают микроструктуру пленки. При толщинах пленки хрома менее 800

, атомы, диффундируя по границам зерен алюминия, меняют их ориентацию, тем самым ухудшают микроструктуру пленки. При толщинах пленки хрома менее 800  , слой твердого раствора алюминий хром является неэффективным барьером.

, слой твердого раствора алюминий хром является неэффективным барьером.

В заводских условиях изготовлены золото-алюминиевые контактные соединения диодных матриц (300 шт), контактные соединения с барьерным слоем твердого раствора алюминий-никель (300 шт.) и с барьерным слоем твердого раствора алюминий-хром (300 шт.).

Полученные приборы подвергали ускоренным термотоковым испытаниям (Т= 400оС), t=3 ч, l=4˙106 А/см2).

Измерения механической прочности изготовленных контактов показали, что при напылении барьерного слоя (алюминий-хром), по сравнению с прототипом, прочность на разрыв контактных соединений улучшается на ≈2 г.

Таким образом, предлагаемый способ получения золото-алюминиевых микросварных контактных соединений позволяет уменьшить толщину барьерного слоя, а также режимы термообработки, улучшить качество и надежность золото-алюминиевых контактных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛОТО-АЛЮМИНИЕВЫХ МИКРОСВАРНЫХ КОНТАКТНЫХ СОЕДИНЕНИЙ | 1988 |

|

SU1589927A1 |

| Контактная пара для микросварки интегральных схем | 1977 |

|

SU722429A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДНИКА | 1991 |

|

RU2022061C1 |

| Микропроволока | 1984 |

|

SU1250424A1 |

| СПОСОБ СОЗДАНИЯ ТОКОПРОВОДЯЩИХ ДОРОЖЕК | 2012 |

|

RU2494492C1 |

| ИЗДЕЛИЕ С ПОДЛОЖКОЙ ИЗ СВЕРХСПЛАВА С РАЗМЕЩЕННЫМ НА НЕЙ ОБОГАЩЕННЫМ СЛОЕМ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2209254C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ | 2008 |

|

RU2384027C2 |

| Многослойная коммутационная плата СВЧ-гибридной интегральной микросхемы космического назначения и способ её получения (варианты) | 2019 |

|

RU2715412C1 |

| РАСПЫЛЯЕМАЯ МИШЕНЬ ИЗ СУПЕРСПЛАВА | 2018 |

|

RU2743536C1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОСЛОЙНОГО ОМИЧЕСКОГО КОНТАКТА ФОТОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ (ВАРИАНТЫ) | 2009 |

|

RU2391741C1 |

Изобретение относится к микроэлектронике и может быть использовано для получения контактных соединений полупроводниковых приборов и интегральных схем. Цель изобретения повышение качества и надежности контактного соединения. Способ осуществляется следующим образом. В вакууме последовательно наносят слой алюминия и слой хрома, толщину которого выбирают равной  осуществляют термообработку при 450°С в течение 20 мин и присоединяют золотую проволоку микросваркой. Использование способа позволяет уменьшить толщину барьерного слоя, а также режимы термообработки. 1 ил.

осуществляют термообработку при 450°С в течение 20 мин и присоединяют золотую проволоку микросваркой. Использование способа позволяет уменьшить толщину барьерного слоя, а также режимы термообработки. 1 ил.

СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНОГО СОЕДИНЕНИЯ, включающий последовательное нанесение в вакууме слоев алюминия и промежуточного металла, термообработку и присоединение золотой проволоки микросваркой, отличающийся тем, что, с целью повышения качества и надежности контактного соединения, в качестве промежуточного металла используют хром, толщину слоя которого выбирают равной 800 1000  а термообработку осуществляют при 450oС в течение 20 мин.

а термообработку осуществляют при 450oС в течение 20 мин.

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛОТО-АЛЮМИНИЕВЫХ МИКРОСВАРНЫХ КОНТАКТНЫХ СОЕДИНЕНИЙ | 1988 |

|

SU1589927A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-10-27—Публикация

1989-11-01—Подача