Изобретение относится к устройствам для проведения процессов тепло- и массообмена и может быть использовано в химической, нефтехимической И других отраслях промышленности.

Известен вихревой тепломассообменный аппарат, содержащий корпус с коаксиально расположенными друг над другом с зазором верхними и нижними вихревь1ми трубами, закреплёнными в трубных решетках, и оснащенными закручивающими устройствами. и приемными камерами для газа и жидкости.

Недостатками этого устройства являются низкая эффективность из-за невозможности реализации вихревого плёночного

.движения жидкой фазы и связанный с зтим высокий расход жидкой фазы.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является вихревой тепломассробменный аппарат, содержащий корпус с коаксиально расположенными друг наддру гом с зазорбм верхними и нижними вихревыми трубами, закрепленными в трубных решетках и оснащенных закручивающими устройствами, приемной камерой для газа и приемными камерами для жидкости, соединенными втулками, верхние части которых выступают за зазор между верхними и нижними вихревыми трубами, а нижние расположены в этом зазоре, патрубками для

ввода и вывода хладагента, расположенными между трубными решетками, сепарационной камерой и камерой вывода жидкости, причем нижние вихревые трубы снабжены фазоотделителями.

Такой аппарат позволяет повысить эффективность процесса тепломассообмена за счет создания вихревого пленочного движения жидкой фазы, однако эффективность остается недостаточной из-за постоянной на некоторой длине поверхности контакта слоев жидкостной пленки разных реагентов, и сохраняется высокий расход жидкой фазы.

Цель изобретения - повышение эффективности и снижение расхода одного из жидких реагентов за счет различных скоростей и траекторий движения двух слоев пленки.

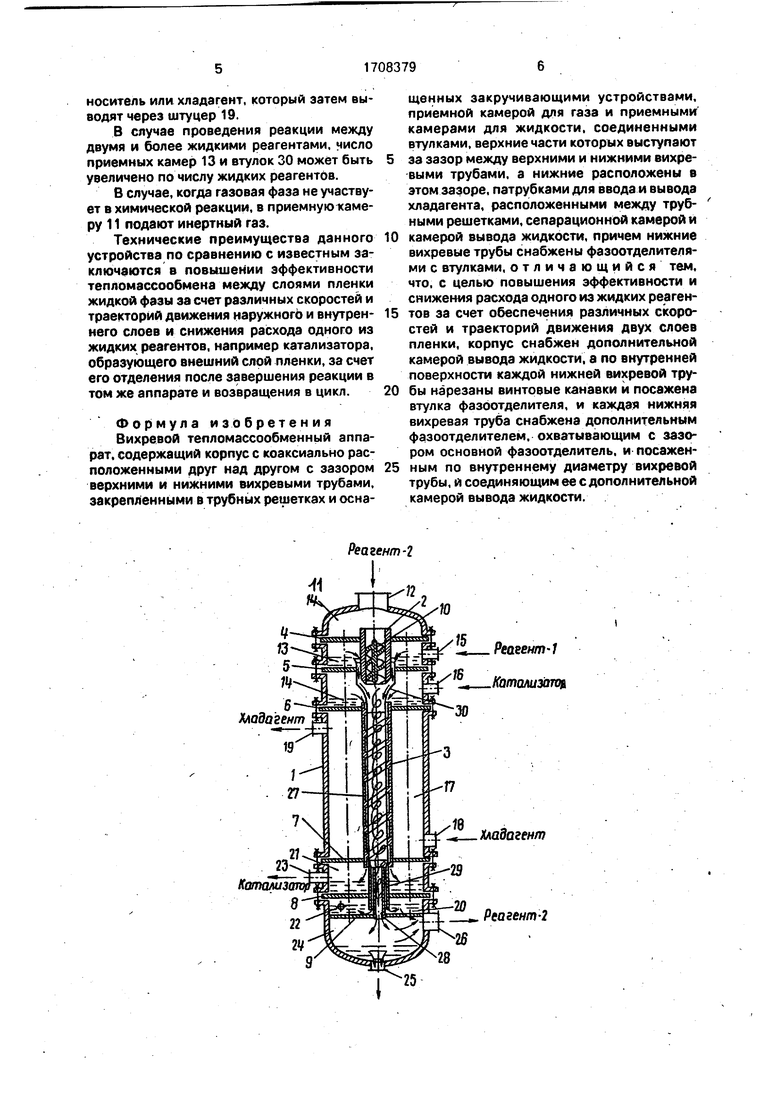

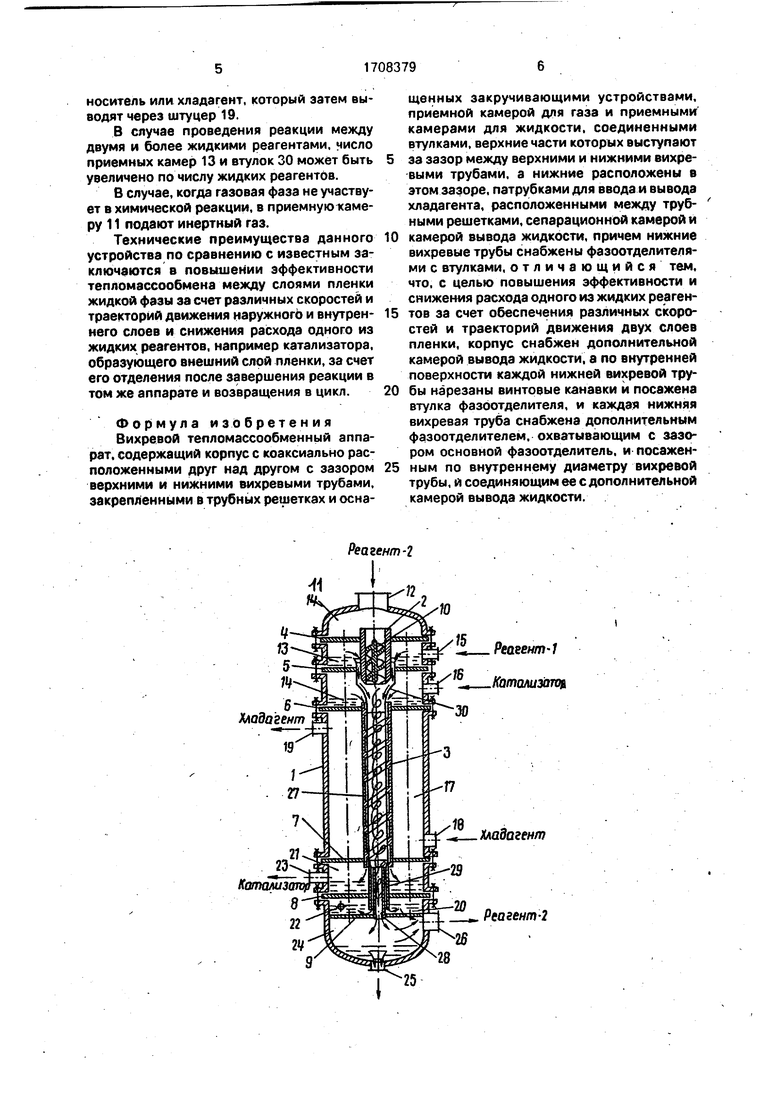

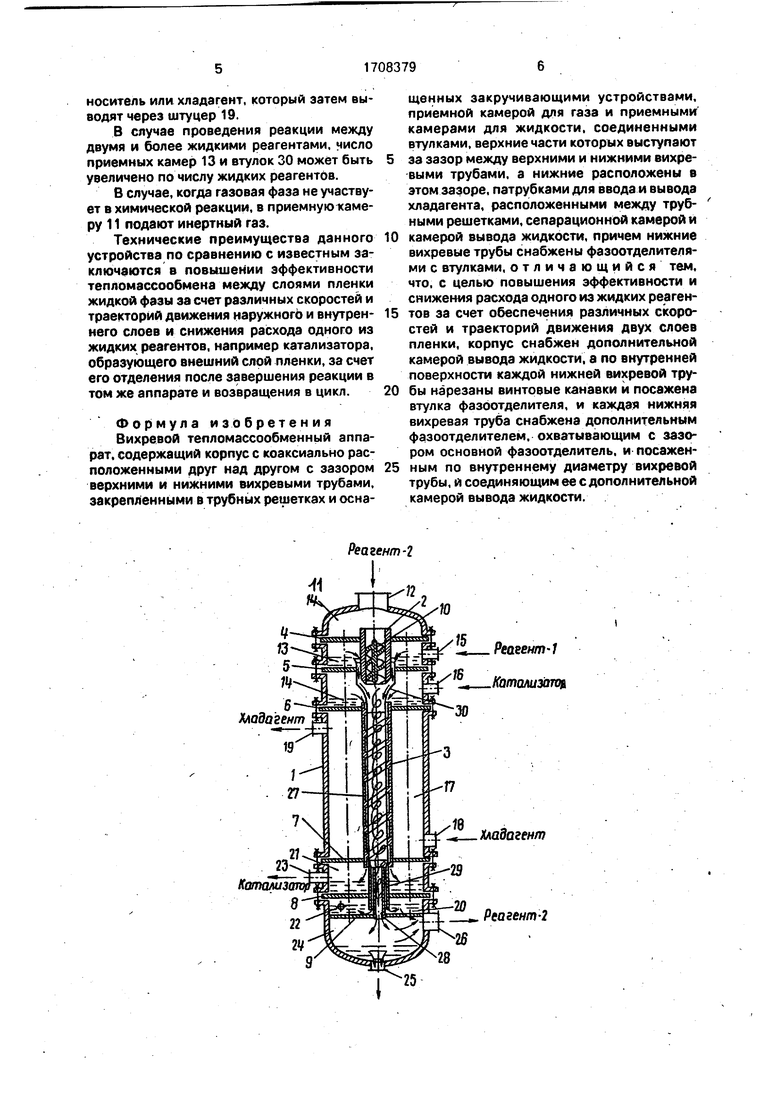

На чертеже изображена схема вихревого тепломассоЬбменного аппарата.

Предлагаемый аппарат содержит корпус 1 с коаксиально расположенными друг над другом с зазором верхними 2 и нижними 3 вихревыми трубами, закрепленными в трубных решетках 4-9 и оснащенными закручивающими устройствами 10. Трубные решетки отделяют в корпусе 1 приемнук) камеру 11 для газа с патрубком ввода газа 12, приемные камеры для жидкости по числу реагентов, например для двух, 13 и 14 с патрубками ввода реагентов 15 и 16 соответственно, теплообменную камеру 17 с патрубками 18 и 19 для ввода и вывода хладагента соответственно, основную 20 и дополнительную 21 камеры для слива жидкой фазы с патрубками вывода жидкой фазы 22 и 23 соответственно, и сепарационную камеру 24 с патрубками для слива конденсата 25 и для отвода газа 26. На внутренней поверхности нижних вихревых труб 3 выполн ена винтовая канавка 27, на выходе установлены основной 28 и дополнительный 29 фазоотделители, последний из которых посажен по ее внутренней поверхности. Верхняя приемная камера 13 соединена с нижней вихревой трубой 3 через втулку 30, верхняя часть которой выступает за пределы зазора между вихревыми трубами 2 и 3, а нижняя расположена в зазоре и посажена по внутренней поверхности нижней вихревой трубы 3.

Вихревой тепломассообменный аппарат работает следующим образом.

Жидкая фаза, например СзНе-реагент1, и катализатор, например ССМ, подаются через штуцера 15 и 16 соответственно в приемные камеры 13 и 14 соответственно. Из камеры 13 жидкая фаза (реагент-1) по кольцевому зазору между вихревой трубой 2 и втулкой 30 стекает в вихревую трубу 3 в

виде кольцевой тонкой пленки, толщина которой и расход регулируются путем перемещения трубы 2 в рещетке 4, и попадает на пленку жидкой фазы (катализатор), стекающей из камеры 14 по винтовой канавке 27 вихревой трубы 3; образуется двухслойная пленка, стекающая по внутренней поверхности трубы 3, с разными скоростями и траекториями движения слоев, что

0 интенсифицирует тепло- и массообменные процессы между ними за счет постоянного обновления поверхности их контакта. Через штуцер 12 в камеру 11 подается сжатый газ, например Cl2, реагент-2, который, пройдя

5 через каналы закручивающего устройства 10, размещенного в верхней вихревой трубе 2, попадает в виде закрученного газового потока в вихревую реакционную трубу 3, закрепленную в решетках 6 и 7, где вследствие наличия центробежных сил и трения контактирует с поверхностью жидкой фазы (реагент-1), закручивая ее, создавая волновую форму течения на ее поверхности, интенсифицируя процесс тепло- и масообмена

5 жидкой фазы (реагента-1) с катализатором за счет .различных скоростей траекторий движения и с газовой фазой (реагент-2) за счет волновой структуры течения, движется вместе с ними к сепарационной камере 24.

0 Разница траекторий движения двух слоев пленки жидкой фазы объясняется тем, что свободно движущийся по внутренней поверхности трубы 3 слой пленки реагента-1 постепенно раскручивается по мере удаления от закручивающего устройства 10, а слой пленки катализатора не имеет такой возможности, так как его траектория жестко задана геометрией какавки 27. Отделение наружного слоя пленки жидкой фазы (катализатора) происходит в размещенном соосно трубе 3, посаженному л о ее внутреннему диаметру и закрепленному в решетке 8 фазоотделителя 29 и удаляется из камеры 21 через штуцер 23, а затем возвращается в

5 технологический процесс, а отделение внутреннего слоя пленки жидкой фазы, т.е. продукта, реакции, происходит в соосно размещенном и закрепленном в трубной решетке 9 фазоотделителя 28, при этом продукт реакции удаляется из камеры 20 через штуцер 22, а газовая фаза, пройдя через фазоотделитель 28, попадает в сепарационную камеру 24, откуда выводится из аппарата через штуцер 26, а выпадающий из нее

5 конденсат и частично уносимая жидкая фаза скапливаются в камере 24 и периодически удаляются через штуцер 25. Для охлаждения или нагрева вихревых реакционных труб 3 в теплообменную камеру 17 корпуса 1 через штуцер 18 может подаваться тепло

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕВОЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1993 |

|

RU2050914C1 |

| Вихревой тепломассообменный аппарат | 1988 |

|

SU1607853A1 |

| Установка для очистки выбросных газов | 1976 |

|

SU758597A1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| Многотрубный прямоточный реактор | 1980 |

|

SU997789A1 |

| ФРАКЦИОНИРУЮЩИЙ АППАРАТ | 2012 |

|

RU2511383C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ | 2002 |

|

RU2200616C1 |

| Вертикальный вихревой теплообменник | 1976 |

|

SU606088A1 |

| ПЛЕНОЧНЫЙ ТРУБЧАТЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2023 |

|

RU2801516C1 |

| ВИХРЕВОЙ ТЕПЛООБМЕННЫЙ СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПАРОВ ПРИМЕСЕЙ | 2009 |

|

RU2396129C1 |

Изобретение относится к устройствам для проведения процессов тепло- и массо-обмена, может быть использовано в химической, нефтехимической и других отраслях промышленности и позволяет повысить зф- фективность тепломассообмена и снизить расход одного из жидких реагентов за счет различных скоростей и траекторий движе^ НИИ двух слоев пленки. Корпус снабжен дополнительной камерой вывода жидкости^ а по внутренней поверхности каждой нижней вихревой трубы нарезаны винтовые канавки и посажена втулка нижнего фа^оотделителя. Каждая нижняя вихревая труба снабжена дополнительным фазоотделителем. охватывающим с зазором основной фазоотдели- тель и посаженным по внутреннему диаметру вихревой грубы, соединяющим ее с дополнительной камерой вывода жидкости. 1 ил.

| Тепломассообменный аппарат | 1985 |

|

SU1273140A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1992-01-30—Публикация

1990-01-29—Подача