Изобретение относится .к устройствам для измельчения материалов, в частности вязких; и может бытЬ; использовано в кок: сохимическом прроизводстве для измельЙ1ейия вязких продуктов (в том числе отходов) перёд использованием их е угольной шихте для коксования.

Цель изобретения.- увеличение производительности по продукту регламентированной максимальной крупности частиц и повышение надежности работы.

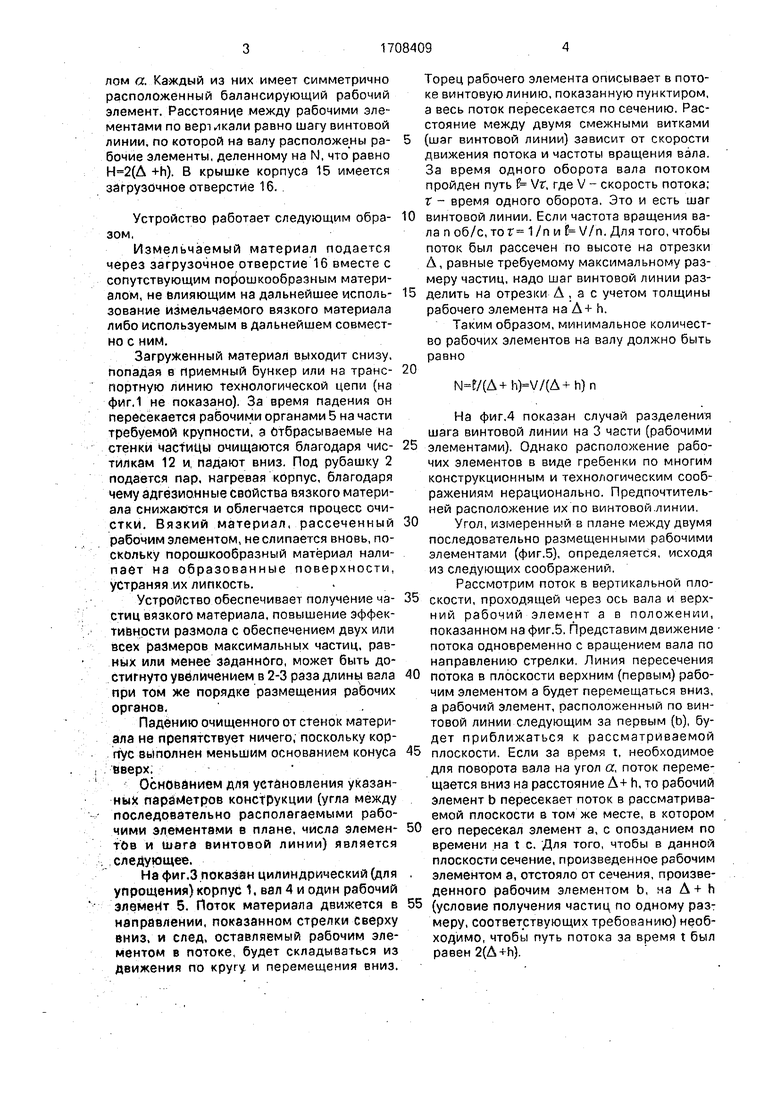

На фиг.1 изображено устройство для измельчения, материалов, общий вид; на фиг.2 - схема.размещения на валу рабочих элементов; на фиг.З - вариант выполнения корпуса в виде цилиндра;, на фиг.4 - разделение шага винтовой линии на три части; на фиг.5 - поток в вертикальной плоскости.

проходящий через ось вала; на фиг.6 - вид А на фиг.5.

Устройство состоит из корпуса 1, одетого в рубашку 2 и установленного на балке 3. Вал 4 с рабочими элементами 5 установлен в подшипниках 6 и 7, размещенных в корпусах. Н1;жний подшипник 6 крепится к балке 3, С помощью которой крепится все устройство (над сборником измельченного материала, непрерывной линией подачи и т.п.). Подшипник 6 закрыт глухой крышкой снизу, а сверху защитным коробом 8. Вращение валу 4 передается через муфту 9 от привода, состоящего из двигателя 10 и редуктора 11. Рабочие элементы на концах имеют чистилки 12. Рубашка 2 имеет штуцеры 13 и. 14. Последовательно размещенные рабочие элементы установлены между собой под углом а. Каждый из них имеет симметрично расположенный балансирующий рабочий элемент. Расстоянце между рабочими элементами по верт лкали равно шагу винтовой линии, по которой на валу расположены рабочие элементы, деленному на N, что равно (Д +h). В крышке корпуса 15 имеется загрузочное отверстие 16. .

Устройство работает следующим образом.

Измельчаемый материал подается через загрузочное отверстие 16 вместе с сопутствующим по 5ошкообразным материалом, не йлияющим на дальнейшее использование измельчаемого вязкого материала либо используемым в дальнейшем совместно с ним.

Загруженный материал выходит снизу. попадая в приемный бункер или на транспортную линию технологической цепи (на фиг.1 не показано). За время падения он пересекается рабочими органами 5 на части требуемой крупности, а отбрасываемые на стенки чacfицы очищаются благодаря чистилкам 12 и, падают вниз. Под рубашку 2 подается пар, нагревая корпус, благодаря чему адгезионные свойства вязкого материала снижаются и облегчается процесс очистки. Вязкий материал, рассеченный рабочим элементом, не слипается вновь, поскольку порошкообразный материал налипает на образованные поверхности, устраняя их липкость.

Устройство обеспечивает получение частиц вязкого материала, повышение эффекти&нрсти размола с обеспечением двух или всех размеров максимальных частиц, равных или менее заданного, может быть достигнуто увеличением в 2-3 раза длины вала при том же порядке размещения рабочих органов.

Падению очищенного от стенок материала не препятствует ничего; поскольку корггус выполнен меньшим основанием конуса Вверх;

Основанием для установления указанных парйМетров конструкции (угла между последовательно располагаемыми рабочими элементами в плане, числа элементов и шага винтовой линии) является следующее.

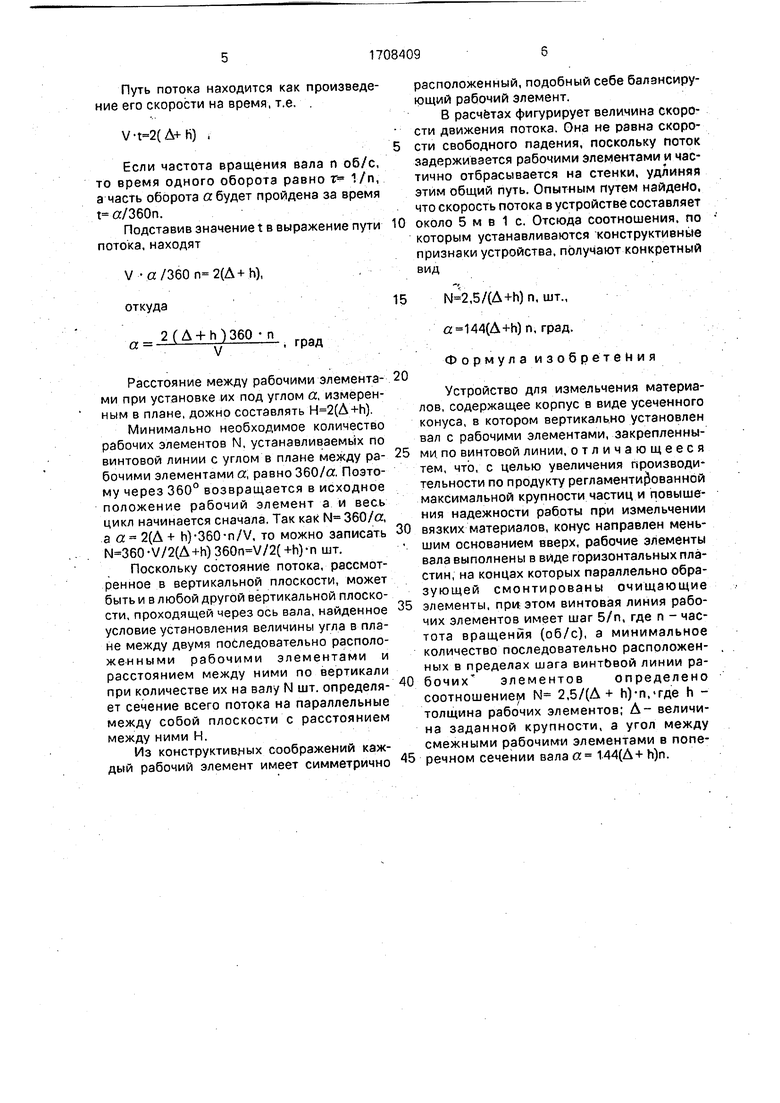

На фиг,3 показан цилиндрический (для упрощения) корпус 1, вал 4 и один рабочий элемент 5. Поток материала движется в направлении, показанном стрелки сверху вниз, и след, оставляемый рабочим элементом в потоке, будет складываться из Движения по кругу и перемещения вниз.

Торец рабочего элемента описывает в потоке винтовую линию, показанную пунктиром, а весь поток пересекается по сечению. Расстояние между двумя смежными витками

(шаг винтовой линии) зависит от скорости движения потока и частоты вращения вала. За время одного оборота вала потоком пройден путь Е Vr, где V - скорость потока; Г - время одного оборота. Это и есть шаг

винтовой линии. Если частота вращения вала п об/с, то г 1/п и Е V/n. Для того, чтобы поток был рассечен по высоте на отрезки Д, равные требуемому максимальному размеру частиц, надо шаг винтовой линии разделить на отрезки А , а с учетом толщины рабочего элемента на А+ h.

Таким образом, минимальное количество рабочих элементов на валу должно быть равно

(A+h)V/(A+h)n

На фиг.4 показан случай разделения шага винтовой линии на 3 части (рабочими

элементами). Однако расположение рабочих элементов в виде гребенки по многим конструкционным и технологическим соображениям нерационально. Предпочтительней расположение их по винтовой.линии,

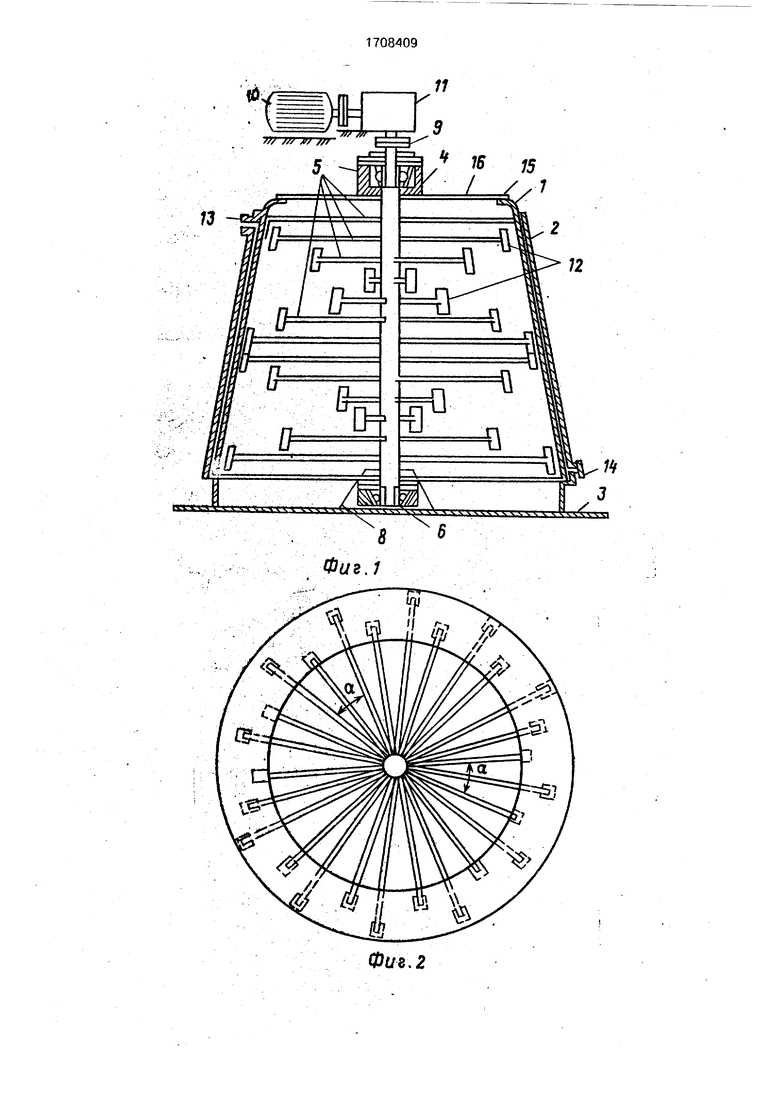

Угол, измеренный в плане между двумя последовательно размещенными рабочими элементами (фиг.5), определяется, исходя из следующих соображений.

Рассмотрим поток в вертикальной плоскости, проходящей через ось вала и верхний рабочий элемент а в положении, показанном на фиг.5. Представим движение потока одновременно с вращением вала по направлению стрелки, Линия пересечения

потока в плоскости верхним (первым) рабочим элементом а будет перемещаться вниз, а рабочий элемент, расположенный по винтовой линии следующим за первым (Ь), будет приближаться к рассматриваемой

плоскости. Если за время т, необходимое для поворота вала на угол ct, поток перемещается вниз на расстояние Д-i- h, то рабочий элемент b пересекает поток в рассматриваемой плоскости в том же месте, в котором

его пересекал элемент а, с опозданием по времени на t с. Для того, чтобы в данной плоскости сечение, произведенное рабочим элементом а, отстояло от сечения, произведенного рабочим элементом Ь, на Д + h

(условие получения частиц по одному раз: меру, соответствующих требованию) необходимо, чтобы путь потока за время t был равен 2(A-i-h).

Путь потока находится как произведение его скорости на время, т.е. .

(A+h) .

Если частота вращения вала п об/с, то время одного оборота равно т 1/п, а часть оборота отбудет пройдена за время t а/360п.

Подставив значение t в выражение пути потока, находят

V а/360п 2(Л+Ь),

откуда

2 ( Д + h ) 360

град -V

Расстояние между рабочими элементами при установке их под углом а, измеренным в плане, дожно составлять (A+h).

Минимально необходимое количество рабочих элементов N, устанавливаемых по винтовой линии с углом в плане между рабочими элементами а, равно ЗбО/а. Поэтому через 360° возвращается в исходное положение рабочий элемент а и весь цикл начинается сначала. Так как N ЗбО/о;, а а 2(Д + h)-360-n/V, то можно записать V/2(A+h) ( +h)-n шт.

Поскольку состояние потока, рассмотренное в вертикальной плоскости, может быть и в любой другой вертикальной плоскости, проходящей через ось вала, найденное условие установления величины угла в плане между двумя последовательно расположенными рабочими элементами и расстоянием между ними по вертикали при количестве их на валу N шт. определяет сечение всего потока на параллельные между собой плоскости с расстоянием между ними Н.

Из кoнcтpyктив lыx соображений каждый рабочий элемент имеет симметрично

расположенный, подобный себе балансирующий рабочий элемент.

В расчётах фигурирует величина скорости движения потока. Она не равна скорости свободного падения, поскольку поток задерживается рабочими элементами и частично отбрасывается на стенки, удлиняя этим общий путь. Опытным путем найдено, что скорость потока в устройстве составляет около 5 м в 1 с. Отсюда соотношения, по которым устанавливаются конструктивнь(е признаки устройства, получают конкретный вид

,5/(A+h) п. шт., (A+h) п. град.

Формула изобретения

20

Устройство для измельчения материалов, содержащее корпус в виде усеченного конуса, в котором вертикально установлен вал с рабочими элементами, закрепленными. по винтовой линии, отличающееся тем, что, с целью увеличения производительности по продукту регламентированной максимальной крупности частиц и повышения надежности работы при измельчении

вязких материалов, конус направлен меньшим основанием вверх, рабочие элементы вала выполнены в виде горизонтальных пластин, на концах которых параллельно образующей смонтированы очищающие

элементы, при: этом винтовая линия рабочих элементов имеет шаг 5/п, где n - частота вращения (об/с), а минимальное количество последовательно расположенных в пределах шага винтЬвой линии рабочих элементов определено соотношением N 2,5/(А + Ь)п,где h толщина рабочих элементов; А- величина заданной крупности, а угол между смежными рабочими элементами в поперечном сечении вала о: 144(А+ h)n.

,

L. ууу.

Фиг,

6 15

12

Мдал

X

« «

Фив, 2

X V.

№J

a

(pUf.S . Si/ffA 1 -Zir ,cf

- фуг

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1999 |

|

RU2170143C2 |

| ИЗМЕЛЬЧИТЕЛЬ | 1999 |

|

RU2170144C2 |

| Двухвальный лопастной смеситель | 2020 |

|

RU2740927C1 |

| Центробежная ударная мельница | 1983 |

|

SU1126320A1 |

| ЭКСТРАКТОР ДЛЯ СИСТЕМЫ ТВЕРДОЕ ТЕЛО - ЖИДКОСТЬ | 1985 |

|

RU1706096C |

| ТРУБНАЯ МЕЛЬНИЦА | 2012 |

|

RU2519874C2 |

| Мельница | 1988 |

|

SU1653822A1 |

| ТРУБНАЯ МЕЛЬНИЦА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2014 |

|

RU2568496C1 |

| РОТОРНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1995 |

|

RU2095144C1 |

| Центробежный измельчитель | 1986 |

|

SU1346235A1 |

Изобретение относится к устройствам для'иЭмельчения. Цель изобретения - увеличение производительности по продукту регламентированной максимальной крупности частиц и повышение надёжности работы при измельчении вязких материалов. Устройство для измельчения материалов содержит корпус 1 в виде усеченного конуса, направленного меньшим основанием вверх, рабочие элементы 5 вала 4 выполнены в виде горизонтальных пластин с очищающими элементами. Винтовая линия рабочих элементов имеет шаг 5/п, где п - частота вращения (об/с), а минимальное количество рабочих элементов определено соотношением N=2,5(A+ h)-n, где h --толщина рабочих элементов, А- величина заданной крупности, а угол между смежными рабочими элементами в поперечном сечении вала «= 144(Л+ h)-n. 6 ил.^

| Устройство для измельчения материалов | 1980 |

|

SU1219138A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1992-01-30—Публикация

1989-12-19—Подача