Изобретение относится к обработке металлов давлением, а именно к изготовлению горячекатаной стальной полосы на широкополосном стане горячей прокатки.

Цель изобретения- повышение качества готового проката путем повышения равномерности физико-механических свойств по длине горячекатаных полос.

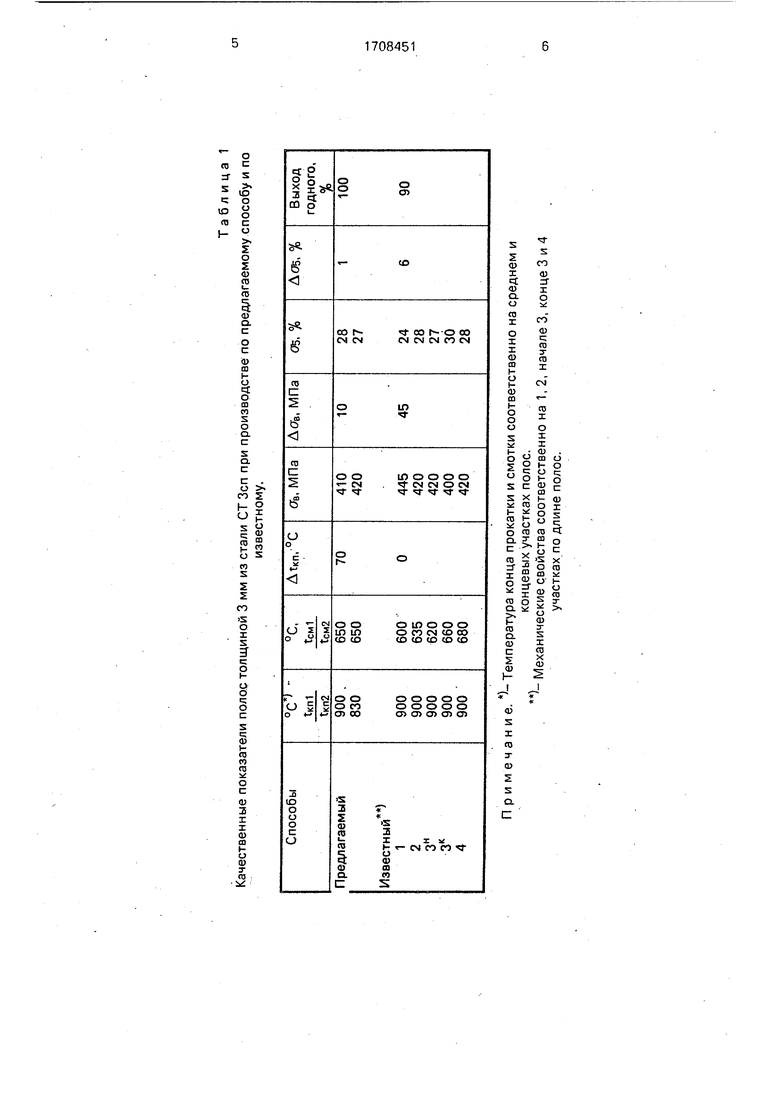

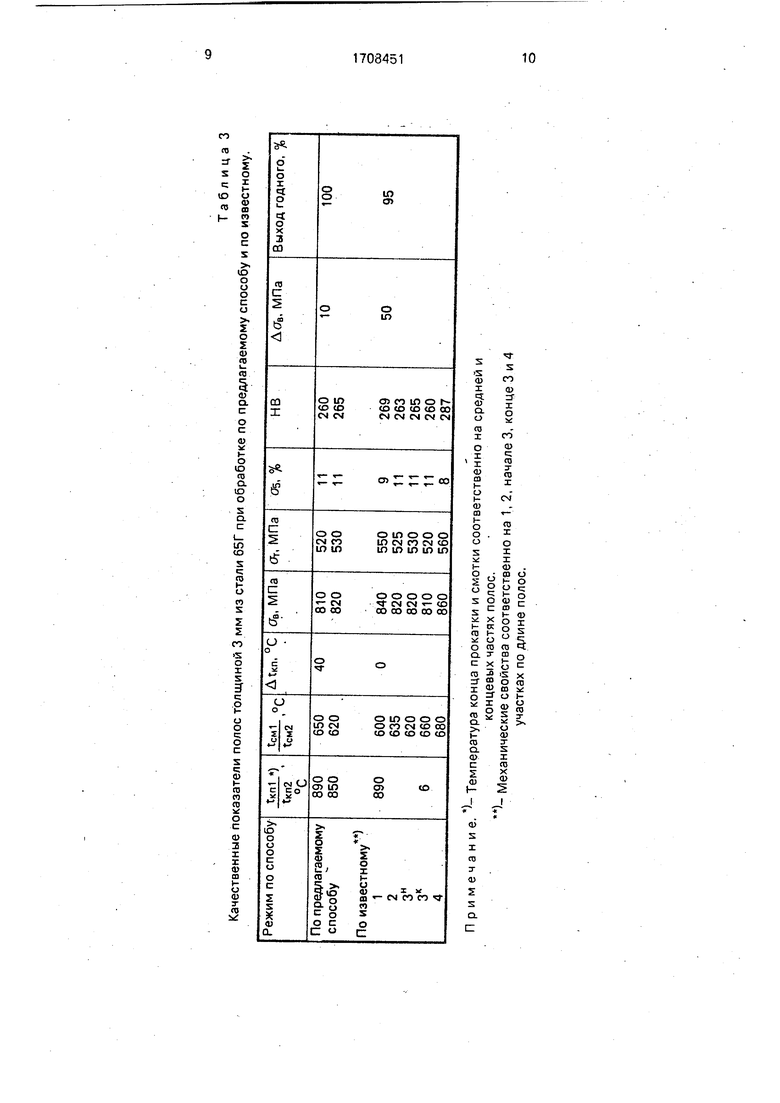

В табл. 1-3 представлены сведения о механических свойствах по длине горячекатаных полос при прокатке по известному способу и по предлагаемому. Как следует из приведенных данных, использование переменной по длине полосы температуры конца прокатки на средних и концевых участках по предлагаемому способу позволяет уменьшить разброс механических свойств

по длине полосы (повысить равномерность физико-механических свойств), а также повысить выход годного проката, удовлетворяющего необходимым требованиям. При прокатке углеродистой стали стЗСП (табл. 1) Асгв снижается с 45 до 10 МПа. Причиной пониженного(90%) выхода годного при прокатке по известному способу является повышенная прочность проката на головном участке (№ 1).

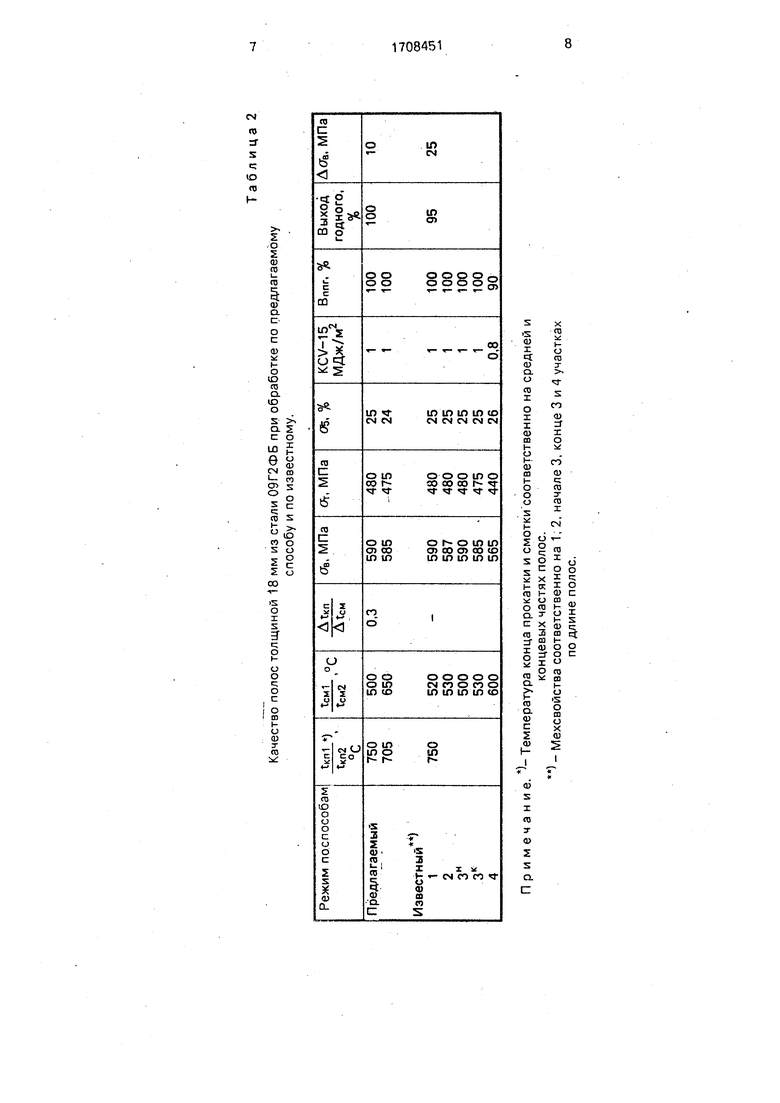

При контролируемой прокатке стали 09Г2ФБ (табл. 2) Ас/в снижается с 25 до 10 МПа. Причиной пониженного (95%) выхода годного при прокатке по известному способу является пониженная прочность проката на хвостовом участке ( 4).

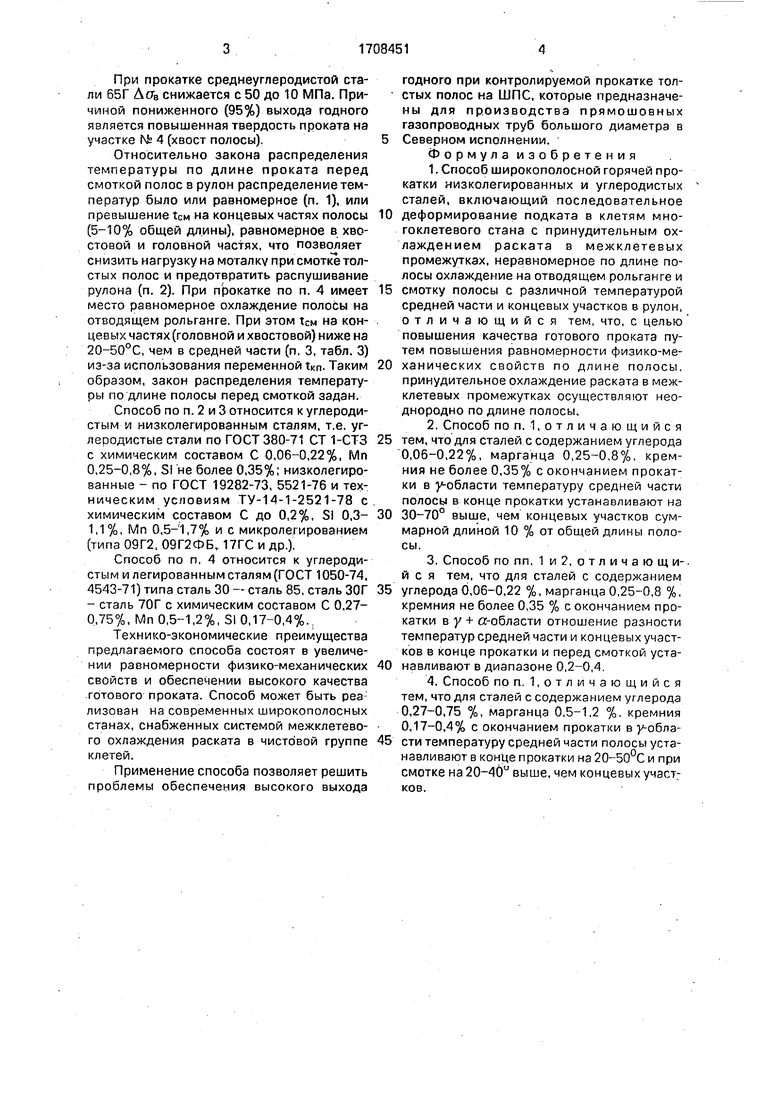

При прокатке среднеуглеродистой стали 65Г ЛсГв снижается с 50 до 10 МПа. Причиной пониженного (95%) выхода годного является повышенная твердость проката на участке ГхЬ 4 (хвост полосы).

Относительно закона распределения температуры по длине проката перед смоткой полос в рулон распределение температур было или равномерное (п. 1), или превышение ten на концевых частях полосы (5-10% общей длины), равномерное в хвостовой и головной частях, что позволяет снизить нагрузку на моталку при смотке толстых полос и предотвратить распушивание рулона (п. 2). При прокатке по п. 4 имеет место равномерное охлаждение полосы на отводящем рольганге. При этом tcM на концевых частях (головной и хвостовой) ниже на 20-50°С, чем в средней части (п. 3, табл. 3) из-за использования переменной .кп. Таким образом, закон распределения температуры по длине полосы перед смоткой задан.

Способ по п. 2 и 3 относится к углеродистым и низколегированным сталям, т.е. углеродистые стали по ГОСТ 380-71 СТ 1-СТЗ с химическим составом С 0,06-0,22%, Мп 0,25-0,8%, SI не более 0,35%; низколегированные - по ГОСТ 19282-73, 5521-76 и техническим условиям ТУ-14-1-2521-78 с химическим составом С до 0,2%, Si 0,31,1%, Мп 0,5-1,7% и с микролегированием (типа 09Г2, 09Г2ФБ. 17ГС и др.).

Способ по п, 4 относится к углеродистым и легированным сталям (ГОСТ 1050-74, 4543-71) типа сталь 30 - сталь 85, сталь ЗОГ - сталь 70Г с химическим составом С 0,270,75%, Мп 0,5-1,2%, SI 0,17-0,4%..

Технико-экономические преимущества предлагаемого способа состоят в увеличении равномерности физико-механических свойств и обеспечении высокого качества готового проката. Способ может быть реализован на современных широкополосных станах, снабженных системой межклетевого охлаждения раската в чистовой группе клетей.

Применение способа позволяет решить проблемы обеспечения высокого выхода

годного при контролируемой прокатке толстых полос на ШПС, которые предназначены для производства прямошовных газопроводных труб большого диаметра в Северном исполнении.

Формула изобретения

1.Способ широкополосной горячей прокатки низколегированных и углеродистых сталей, включающий последовательное

деформирование подката в клетям многоклетевого стана с принудительным охлаждением раската в межклетевых промежутках, неравномерное по длине полосы охлаждение на отводящем рольганге и

смотку полосы с различной температурой средней части и концевых участков в рулон, отличающийся тем, что, с целью повышения качества готового проката путем повышения равномерности физико-механических свойств по длине полосы, принудительное охлаждение раската в межклетевых промежутках осуществляют неоднородно по длине полосы,

2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что для сталей с содержанием углерода

0,06-0,22%, марганца 0,25-0,8%, кремния не более 0,35% с окончанием прокатки в у-области температуру средней части полосы в конце прокатки устанавливают на 30-70° выше, чем концевых участков суммарной длиной 10 % от общей длины полосы.

3.Способ по пп. 1 и2, отличающи-. и с я тем, что для сталей с содержанием

углерода 0,06-0,22 %, марганца 0,25-0,8 %, кремния не более 0,35 % с окончанием прокатки в у + а-области отношение разности температур средней части и концевых участков в конце прокатки и перед смоткой устанавливают в диапазоне 0,2-0,4.

4.Способ по п. 1,отличающийся тем, что для сталей с содержанием углерода 0,27-0,75 %, марганца 0,5-1,2 %. кремния 0,17-0,4% с окончанием прокатки в у-облзсти температуру средней части полосы устанавливают в конце прокатки на20-50Си при смотке на 20-46 выше, чем концевых участков.

о

с S

о

ё

с

I

о

03 яз

с

D

о.

с

о

с

а

ш

ш ет

S

о о.

с

S

о. с

5

со S (- о и к

I

is

о S Р)

S

S 5 со

S

о

Z S

I

8

I

S О)

пз « CD

о

с

(U 3

I

(U ш

S3

0)

пз .

.Vj

S

со

и

J I о

со

О) S

X

to

3О)

5 S Q.

ем

(О

S

S

с ю

fO

,0

ш

to

ш о.

со

с

ф

о ю

го

OL Ю О

S

о. 2 с о

ш I

в и

см а I- со

fi

CD S

соо

Sо

5g

55 оо

о

X S

о

о о

о

1о ю

и

О)

П5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2007 |

|

RU2350413C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2010 |

|

RU2455088C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2379139C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2277445C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ТРУБНЫХ МАРОК СТАЛИ | 2008 |

|

RU2393933C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2341565C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ МИКРОЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2279935C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2279937C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2365439C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2373003C1 |

Изобретение относится к обработке металлов давлением, а именно к изготовлению горячекатаной стальной полосы на широкополосовом стане горячей прокатки. Цельизобретения - повышение равномерности физико-механических свойств по длине горячекатаных полос и качества готового проката. Прокатку в чистовой группе клетей осуществляют с переменной по длине полосы температурой конца прокатки. Прокатку среднего участка полос из стали СтЗст ведут с температурой конца прокатки на 30-70°С ниже, чем концевых участков полос.;Контролируемую прокатку полос из стали 09Г2ФБ ведут, обеспечивая снижение температуры конца прокатки на концевых участках полос по сравнению со средней частью пропорционально разности температур смотки этих участков. Прокатку средних участков полос из стали 65 Г осуществляют с температурой конца прокатки на 20-50°С и температурой смотки на 20-40°С выше, чем для концевых ее участков. 3 табл.(Лс

| Способ производства горячекатаных полос | 1986 |

|

SU1425225A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-30—Публикация

1989-04-21—Подача