Изобретение относится к прокатному производству и может быть использовано при получении горячекатаных полос на непрерывных широкополосных станах.

Цель изобретения - обеспечение равномерности механических свойств путем стабилизации температурь конца прокатки и удельного расхода охладителя .

Ц р и м е р. От различных плавок стали марки 091Г2С отобраны слябы с двумя значениями процентного содержания углерода С 0,1% и С - 0,06%. В каждой из этих двух групп слябов бьши отобраны по две подгруппы так, чтобы в каждой подгруппе, состоящей из восьми слябов, углеродный эквивалент, определяемый из со-. отношения

ч

00

N9

Сд С + 0,082Мп - О,04081 - 0,5695 + 0,052Си

бьш приблизительно одинаков.

3150

Сгруппированы подгруппы слябов по следующим углеродным эквивалентам. Первая подгруппа (16 слябов) с углеродом С 0,1%: €51; 0,2 и С, 0,16; вторая группа (16 слябов) со значением С 0,06%: С 0,16 и С,,,, 0,12, Итого 32 сляба по 8 в каждой подгруппе. Размеры слябов 250 X1200 У 10500 мм,

Все опытные слябы одной садкой нагревали в печи до 1270 С и прока- тьшали на НШС 2000 по единому режиму обжатий с 240 до 40 мм в черновой группе и далее в чистовой на толщи- ну 6 мм. Температура конца прокатки для всех слябов составляла 850 С, После выхода из последней клети чистовой группы стана полосу охлаждали водой на отводящем рольганге, Интен- сивность охлаждения полосы определяется удельным расходом охладите- ля 9

f Q/(LX вх п).

где Q - расход охладителя на секцию, м /ч; L - длина секции душирующей

установки, м; В - ширина секции, м; п - коэффициент, определяющий

шаг включения секций душирующей установки.

Особенность охлаждения состоит в том, что среднюю часть полосы охлаждают более глубоко, а температуру концевых участков устанавливают в зависимости от углеродного эквивалента, удельного расхода охладителя и температуры конца прокатки по соотношению

Ч/и. к

Т

CW. к

+ (40-240) ,fn л - -.,

-(1765-1020)С5к - (0,2-0,1)Р-(0,4-0,01),

где (40-240),(1765-1020), (0,2-0,1), (0,4-0,01) - экспериментально опре0

5 0

5

деленные коэффициенты, зависящие от выбранной механической характеристики и марки стали.

Требуемая температура охлаждения различных участков по длине полосы достигается путем включения соответ- ствуюи1его количества секций душирующей установки. Включение дополнительных секций душирующей установки с постоянным шагом не изменяет удель- ньм расход охладителя и поэтому изменение температуры смотки по длине полосы производится при постоянном удельном расходе. Действительно, для получения различных температур на концевых участках и середине включаются 3 и 15 секций охлаждения соответственно,При включении трех секций общий расход охладителя равен Q 3Q, но увеличивается и длина зоны душирования L 3L, При включении пятнадцати секций Q ,15Q, а L 15L, Несмотря на различие общих расходов охладителя, подаваемых на соответствующие участки, удельный расход остается постоянным

. Р Q (L«Bxn( 3Q/() 9 , Р Q() 15Q/()P.

Режимы охлаждения прокатаных полос для каждой из подгрупп слябов одинакового углеродного эквивалента и процентного содержания углерода были следующими. Среднюю часть полос, за исключением концевых участков протяженностью 40 м (0,07 - 0,11 длины полосы), охлаждали до температуры смотки Т-сгл.с 500 - , которая достигается при удельном рас- ходе Р , изменяемом в диапазоне от 20 до 150 м /м ч для отводящих рольгангов современных широкополосных станов, .

Полосы охлаждали со следующими удельными расходами:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения полос | 1986 |

|

SU1388438A1 |

| Способ горячей прокатки полос | 1990 |

|

SU1708452A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОЛОСОВОГО ПРОКАТА ДЛЯ ТРУБНОГО ШТРИПСА | 2002 |

|

RU2203964C1 |

| Способ горячей прокатки полос | 1987 |

|

SU1493339A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1993 |

|

RU2120481C1 |

| Устройство для регулирования охлаждения листового проката | 1986 |

|

SU1340853A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2009 |

|

RU2413008C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2277445C1 |

| Способ производства рулонной полосы на широкополосном прокатном стане | 2018 |

|

RU2686504C1 |

Изобретение относится к прокатному производству и может быть использовано при получении горячекатаных полос на непрерывных широкополосных станах. Цель изобретения - обеспечение равномерности механических свойств путем стабилизации температуры конца прокатки и удельного расхода охладителя. Способ охлаждения полос перед смоткой в рулон включает охлаждение полос на отводящем рольганге ламинарными струями с переменным по длине полосы общим расходом охладителя и преимущественным охлаждением их средней части, при котором удельный расход воды устанавливают в зависимости от температуры конца прокатки и смотки средней части полосы протяженностью 0,89-0,93 длины полосы с учетом углеродного эквивалента. С целью обеспечения равномерности прочностных или пластических характеристик заданного уровня путем стабилизации температуры конца прокатки и удельного расхода охладителя температуру смотки концевых участков устанавливают с учетом температуры смотки средней по длине части полосы по предложенной зависимости. 2 табл.

50

первая группа (С 0,1);

1-ая подгруппа (C,, 0,2)Ф 20м /м ч ;

2-ая подгруппа ( 0,16)Р

вторая группа (с 0,06);

1-ая подгруппа (Сэк ,0,16)Р 20 м

2-ая подгруппа (Сдк 0,12)Р 100 ,

Температуру смотки для концевых участков полосы определяли из соотншения :

для получения равномерности механической характеристики пятикратного удлинения Sc

S см. СМ,1С. - С1Л.С 0 -м. -

1765 С,- 0,2 (Р + 0,4 , для получения равномерности механической характеристики временного сопротивления разрыву

&tc« t,..- t, , 240-1020С,, 0,1 Р+ O.Olt,.

При этом исходными из условия, что экспериментальные коэффициенты (40-240), (1765-1020), (0,2-0,1) и (0,4-0,01) зависят от выбранной механической характеристики и марки стали.

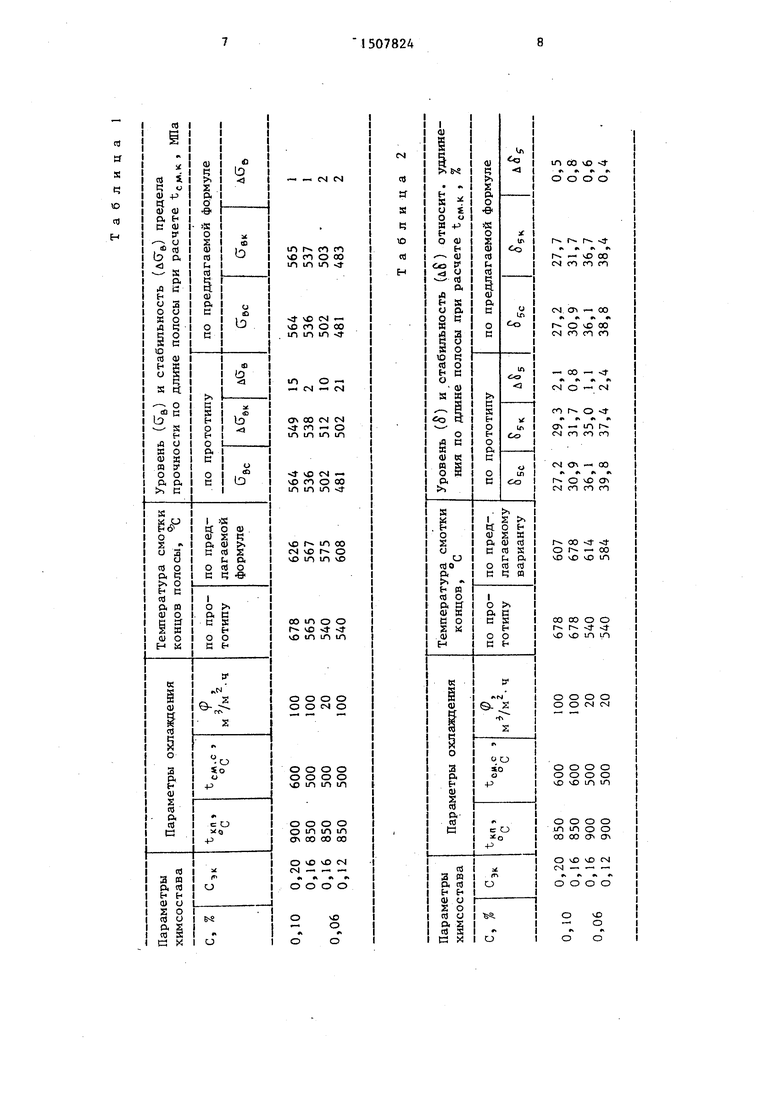

Термообработку на отводяп{ем рольганге производили раздельно для получения равномерности пластичной характеристики ( (j) и прочностной характеристики (ц). После охлаждения прокатных полос были вырезаны темпле ты для изготовления образцов и испытания их на растяжение.

Результаты испытаний приведены в табл. 1 и 2.

Как видно из данных табл. 1 и 2, при охлаждении концевых участков по прототипу имеют место завышенные значения как для временного сопротивления разрыву до 21 МПа, так и для пятикратного удлинения до 2,4%, в то время как колебания значений 6 g, и S g для широкого диапазона изменения углеродного эквивалента, темпратуры конца прокатки, удельного расхода охладителя при охлаждении по предлагаемому способу не превышает 2 МПа и 0,8% соответственно. Результаты режимов термообработки наглядно демонстрируют, что для достижения равномерности механических свойств необходимо учитывать не только процентное содержание углерода, но и совокупность химического состава стали, выражаемого С эк, а

также удельный расход охладителя и температур конца прокатки.

Технико-экономические 11реимуп1,ест- ва предлагаемого способа состоят в том, что после прокатки каждого сляба корректировка температуры смотки на концах, в соответствии с предложенной формулой, позволяет за счет создания конкретного температурного профиля получить равномерность механических свойств по длине полосы на слябах одной плавки при изменении технологических параметров t|(j, , tf. (, , (Р и химического состава, выражаемого через углеродный эквивалент С стали.

Формула изобретения

Способ охлаждения полос, включающий воздействие на полосу ламинарными струями с переменным по длине полосы расходом охладителя и интенсивным охлаждением средней части, при котором удельный расход охладителя устанавливают в зависимости от температуры конца прокатки и смотки средней части полос с учетом углеродного эквивалента, отличающийся тем, что, с целью обеспечения равномерности механических свойств путем стабилизации температуры конца прокатки и удельного расхода охладителя, температуру смотки концевых участков устанавливают с учетом температуры смотки средней по длине части полосы по следхтощей зависимости:

0

Тем.к Т см.о + (40-240)-(765- -1020)05, -(0,2-0,1)+(0,4-0,01),. где Т

5

0

и Т

см.х.

см .с

с ж

Р Тк.п

температура смотки кону- совых участков и средней части полосы соответственно, ° С;

углеродный эквивалент; удельный расход охладителя, м /м.ч. температура конца прокатки, С.

« tf s t;

Ю nj H

in od vo j «4 ri

О О О О

r г. г sj

r- - vO ОО CN со го (Л

СЧ CTi - ОО

г- о vO 00 Cxl го СП П

- 00 - Г

«Sft«чМ.

Сх1 о - см со Г о

«« «t 91

С - 1Л t

CS1 со со го

см о -1 00

« «ч «1 «ч

Г о CTv

см со со го

г оо ) f

о t- - 00

1 i) VO 1Л

со со о о

Г Г- ± ;) чО О 1Л LO

о о о о

о о см см

о о о о о о о о

чО Л to 1Л

о о о о

щ Ш о о 00 со с CTi

о vO D см

Csl - -

о о о о

о

- о

| Сафьян М.Мо Прокатка широкополосной стали | |||

| Mot Металлургия, 1969„ Патент СССР № 628826, кл„ С 21 D 1/02, 1978 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-09-15—Публикация

1988-01-25—Подача